硫酸铵腐蚀混凝土性能劣化时变规律及预测

邓通发,彭 剑,欧阳斌,朱沛东,林 煌

硫酸铵腐蚀混凝土性能劣化时变规律及预测

邓通发1a,1b,彭剑1a,1b,欧阳斌2,朱沛东1a,林煌1a

(1.江西理工大学a.建筑与测绘工程学院;b.江西省环境岩土与工程灾害控制重点实验室,江西赣州341000;

2.江西五方建筑设计有限公司,江西赣州341000)

摘要:通过在5%浓度硫酸铵溶液中长期浸泡,对不同水灰比、不同浆骨比、不同粉煤灰掺量的混凝土试件进行腐蚀试验研究,得到0~120 d腐蚀龄期下试件抗压强度的劣化规律。采用灰色关联分析方法研究了不同因素对混凝土抗压强度影响的显著程度,通过构建GM(1,1)预测模型对受硫酸铵腐蚀的混凝土强度劣化规律及服役寿命进行预测。结果表明:水灰比0.4、浆骨比0.28和粉煤灰掺量10%的受腐蚀混凝土抗腐蚀性能较强,随水灰比、浆骨比和粉煤灰掺量比例增大,抗压强度降幅明显。构建的GM(1,1)预测模型具有较高的精度,运用该模型在预测受腐蚀混凝土的寿命中,粉煤灰掺量10%、水灰比0.4及浆骨比0.28的受腐蚀混凝土分别比其它影响因素相同下的受腐蚀混凝土增加247%,125%,74%。

关键词:硫酸铵;混凝土;水灰比;浆骨比;粉煤灰掺量;GM(1,1)预测模型

中图分类号:TV43文献标志码:A文章编号:1001-5485(2016)07-0126-06

doi:10.11988/ckyyb.20150354

1 研究背景

混凝土是当今社会最主要的建筑材料,在服役过程中容易遭受环境腐蚀介质的侵蚀。由于混凝土在服役期间受到各种腐蚀环境介质的侵蚀,内外部出现劣化,导致混凝土构筑物过早退出服役期。当前,国内外学者对混凝土受硫酸盐侵蚀进行了广泛研究[1-2]。研究表明,影响混凝土硫酸盐腐蚀效果的因素可分为外因和内因:外因指外界环境和一些物理因素的影响,如干湿循环、冻融循环、温度变化等;内因指水泥组分、掺合料类型、混凝土配合比的影响,如水灰比、浆骨比、矿物掺合料等。通过内因的内部优化,可以缓和混凝土劣化的速率,提高混凝土的抗腐蚀性。

硫酸铵腐蚀环境如赣南离子型稀土开采矿区,采用硫酸铵浸取液对矿石浸溶以获得稀土元素离子交换液,这种浸溶采矿工艺除了容易造成严重的水土流失外,残留的硫酸铵溶液既会造成土壤酸化,也对矿区内的混凝土建筑造成腐蚀。此外在生产硫酸铵晶体的厂房、运输硫酸铵母液的泵送基础等混凝土构筑物[3]中,也出现类似的腐蚀劣化。然而,混凝土受硫酸盐腐蚀的研究中以硫酸钠、硫酸镁为研究对象的文献较多[4-6],相对应的防腐蚀方法比较全面。混凝土在硫酸铵溶液侵蚀环境下的腐蚀劣化规律及抗腐蚀措施的研究较少[7]。从腐蚀机理来看,硫酸铵溶液中SO42-与混凝土发生化学反应而结晶膨胀,NH4

+也与混凝土发生化学反应而起到分解作用及溶出作用,两者都会对混凝土强度产生较显著的影响。良性的配合比与许多因素有关,包括粗骨料的物理性质、活性掺合料的物理化学性质等。从不同因素对混凝土性质影响来看,有浆骨比的影响、水灰比的影响、施工质量的影响等。通过合理调整混凝土配合比、外加掺合料等方式提高混凝土抗硫酸铵腐蚀的性能,是本文研究的主要内容。

本文研究在5%浓度硫酸铵溶液腐蚀条件下不同水灰比、浆骨比和粉煤灰掺量的混凝土抗压强度时变规律。通过对内外因共同作用下混凝土的损伤劣化规律研究,运用灰色理论中GM(1,1)预测模型对受腐蚀混凝土寿命进行预测。试验结果对研究在原地浸矿后稀土矿区残留的硫酸铵及相关侵蚀环境地区的混凝土寿命的应用具有一定的工程参考价值。

2 试验概况

2.1混凝土原材料与配合比

试验用的水泥采用江西万年青水泥股份有限公司生产的万年青牌42.5级普通硅酸盐水泥;细骨料采用细度模数为3.3的赣州章江河沙;粗骨料采用2.5~9.5 mm级配的石灰岩碎石,其中粒径为2.5~5 mm的碎石占15%,粒径为5~9.5 mm的碎石占85%;减水剂采用SX-C18缓凝型聚羧酸高性能减水剂。硫酸铵由国药集团化学试剂有限公司生产,AR级分析纯。

2.2试验方法

按照《普通混凝土配合比设计规程》(JGJ55—2011)[8]规范进行混凝土配合比及混凝土成形,试验采用40 mm×40 mm×160 mm的标准试模。试件在室内静停24 h后拆模,成型后标准养护28 d,然后放置于硫酸铵溶液中进行长期浸泡侵蚀。硫酸铵溶液浓度为5%,为保持硫酸铵溶液的相对稳定,本次试验采用带盖容器箱,并每隔30 d更换溶液。依据《普通混凝土长期性能和耐久性能试验方法标准》GB/T 50082—2009[9]与《水泥硫酸盐侵蚀试验方法》GB/T 749—2008[10]中混凝土基本性能试验方法进行抗压强度试验,在侵蚀龄期为0,30,60,90,120 d进行强度测试,试件分组及配合比见表1。

表1 混凝土配合比Table 1 Mix proportions of concretes

受腐蚀混凝土强度变化采用相对抗压强度抗蚀系数Rcc表征,即

式中:Rcc为抗压强度系数;fccu为不同龄期下受腐蚀混凝土抗压强度试验值(MPa);fwcu为标养28 d龄期下混凝土抗压强度试验值(MPa)。

图1 不同影响因素下受腐蚀混凝土随腐蚀龄期的抗蚀系数变化Fig.1 Variation of corrosion resistance coefficient ofconcrete of different material compositions with corrosion age

2.3试验结果与分析

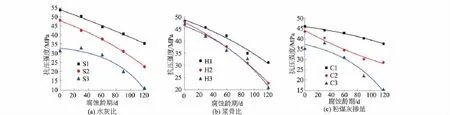

不同水灰比、浆骨比和粉煤灰掺量的混凝土受5%硫酸铵侵蚀,其相对抗压强度抗蚀系数随腐蚀龄期的变化规律如图1所示。

从图1(a)可知,在120 d腐蚀龄期内,S1(水灰比0.4)、S2(水灰比0.5)的混凝土抗蚀系数总体随腐蚀龄期下降趋势,但S2的降幅比S1的降幅大,且随水灰比的增大,降幅越大。分析其原因,水灰比较小时(0.4),会降低水泥浆体与骨料之间的比重(浆骨比0.3),对加强混凝土内部骨架效应有益。水灰比0.4的混凝土(S1)内部的水泥石水化固结后更密实,生成的毛细孔率较小,同时使外部SO42-和 NH4

+侵入内部造成劣化越困难,因而低水灰比强度损失量较小,水灰比0.5的混凝土(S2)水化完成后内部密实度不如水灰比0.4的混凝土,且生成的毛细孔率较多,对外部SO42-和 NH4

+侵入更为有利,因而抗蚀系数相对S1降幅更大;水灰比为0.6时,致使水泥浆体与骨料之比增大(浆骨比0.6),密实性变差,且 S3的抗蚀系数在腐蚀初期(0~30 d)有所增长,但在后期(60~90 d)急剧下降,原因在于水灰比为0.6的混凝土(S3)水化速度较快,内部生成较高的孔隙率及大孔径孔洞比例较多,这对外部SO42-和NH4+大量侵入混凝土内部有利。SO42-和 NH4

+与水泥石的Ca(OH)2生成膨胀性的物质如钙矾石、石膏等充实内部大孔径需要一定龄期,当外部SO42-继续向内部扩散,反应物堆积膨胀,超过混凝土内部的拉应力而产生裂缝,再加上NH4+的溶蚀作用,致使受腐蚀混凝土后期强度迅速下降。

图1(b)中同为0.5的水灰比条件下,不同浆骨比的混凝土抗蚀系数随腐蚀龄期不断降低,在120 d腐蚀龄期内,H1的降幅相对H2、H3更小,具有浆骨比越高,抗压抗蚀系数降幅越快的趋势。这是由于浆骨比0.28的混凝土(H1)中骨料对混凝土起骨架作用,且砂石比例越大,内部充裕的水泥浆体包裹骨料表面越充分,致使混凝土内部水泥水化率越高,内部粘结力越强,因而混凝土内部越密实,混凝土密实也就降低了混凝土的外部渗透性和和的扩散范围。

图1(c)给出了同一水灰比条件下,不同粉煤灰掺量的混凝土抗蚀系数变化趋势图,对比H2(未掺),C1,C2混凝土在各个龄期的抗蚀系数高于H2,C3混凝土在30~60 d龄期抗压强度抗蚀系数远大于H2,在90~120 d龄期内低于H2,但差别不大。不同粉煤灰掺量混凝土随腐蚀龄期的时变规律又有不同特点。C1,C2随腐蚀龄期抗蚀系数不断降低,C2的降幅相对C1更为显著;C3随腐蚀龄期抗蚀系数先缓慢增加,后期迅速下降,同时粉煤灰掺量越高,抗压强度抗蚀系数降幅越大。分析其原因,在于粉煤灰本身具有活性效应和微集料效应,在0.5水灰比下,以10%等量替换水泥加入混凝土中,可以降低混凝土中Ca(OH)2的含量,密实混凝土内部,提高混凝土的防腐蚀能力;而粉煤灰本身对混凝土强度的生成没有帮助,但过量的掺入粉煤灰会导致混凝土强度降低、强度生成较慢,粉煤灰容易和SO42-生成钙矾石,对混凝土内部造成膨胀劣化的影响,因此C3后期抗蚀系数迅速下降就由此造成的。

3 抗压强度灰色预测

灰色系统理论是一种研究少数据、贫信息不确定性问题的数学方法[11]。主要通过对“部分”已知信息的生成、开发,提取有价值的信息,实现对系统运行行为、演化规律的正确描述和有效监控。灰色系统理论依据信息覆盖,通过对信息的整理归类来寻求其变化规律。

3.1灰色相关分析

灰色关联分析是灰色系列理论的重要内容之一,运用灰色关联分析法可以得知参考因素与主因素在相对变化中的关联度,判断参考因素对主因素的影响程度,并由此选择预测模型中的显著变量[12]。

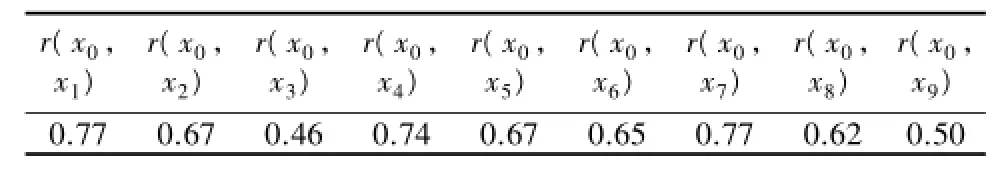

上文通过试验可知水灰比、浆骨比、及粉煤灰掺量对混凝土强度有着不同程度的影响,本文将同龄期下未侵蚀混凝土的抗压强度作为主序列,用xo表示;不同水灰比(S1,S2,S3)影响下的受腐蚀混凝土抗压强度分别以表示;不同浆骨比(H1,H2,H3)影响下的受腐蚀混凝土抗压强度分别以;不同粉煤灰掺量(C1,C2,C3)影响下的受腐蚀混凝土抗压强度分别以。通过邓聚龙[13]的灰色关联分析方法,经计算得到受腐蚀混凝土灰色关联度如表3所示。

表2 不同因素影响下的受腐蚀混凝土灰色关联度Table 2 Grey correlation degree of corroded concretesof different material compositions

对水灰比、浆骨比、粉煤灰影响下受腐蚀混凝土的灰色关联度进行加权平均,得到水灰比影响下受腐蚀混凝土与未腐蚀混凝土强度的关联度为0.633,浆骨比影响下的关联度为0.686,粉煤灰影响下关联度为0.630。3种影响因素下的关联度由大到小依次为浆骨比、水灰比、粉煤灰,换言之,浆骨比是在0~120d龄期内影响混凝土抗硫酸铵腐蚀最为敏感的因素,水灰比次之,粉煤灰在0~120d龄期内的影响最小。

3.2GM(1,1)模型

GM(1,1)模型也是灰色系列基本理论的重要内容之一,主要运用于一个变量对主变量影响下的预测模型。GM(1,1)主要通过灰色生成或序列算子的作用弱化随机性,挖掘潜在的规律,经过差分方程与微分方程之间的互换,实现利用离散的数据序列建立连续的动态微分方程,通过微分方程与等差时间系列的关系达到预测的目标。GM(1,1)模型是对1个变量用一阶微分方程dX(1)/dt+aZ(1)=u建立模型,且是等时距的。

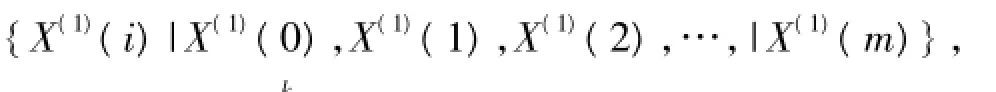

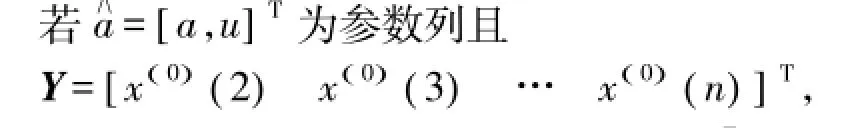

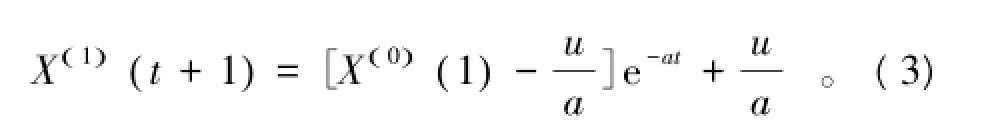

用X(0)(i)表示原始数据序列:其相应的1-AGO (accumulating generation operator,一次累加)序列为其中紧邻均值生成序列为

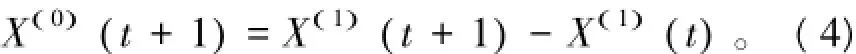

微分方程的时间相应函数为式中:X(0)(1)为原始数据首项;a,u为模型系数,由最小二乘法回归求得。然后利用累减公式还原,即得预测值公式为

其中X(0)(t+1)为第t+1项预测值。

3.3抗压强度劣化时变规律及GM(1,1)模型建立

3.3.1水灰比影响

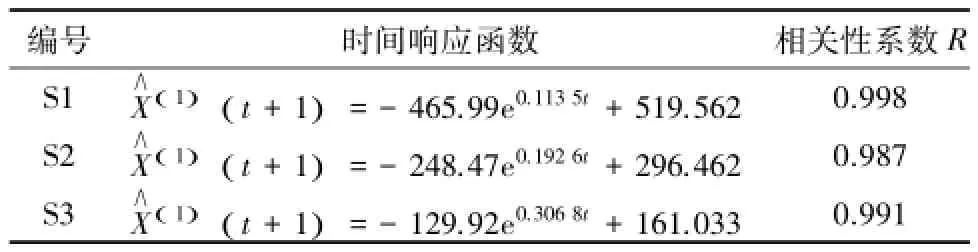

通过灰色关联分析可知,不同的水灰比S1(水灰比0.4)、S2(水灰比0.5)、S3(水灰比0.6)影响下,受腐蚀混凝土抗压强度变化特点各有差异,且有不同的关联度。将S1,S2,S3三组的抗压强度代入GM(1,1),得到相应的时间函数,如表3所示。

表3 水灰比影响下受腐蚀混凝土抗压强度时变方程Table 3 Time-dependant equation of compressive strength of corroded concrete with different watercement ratios

通过以上的时变方程得到混凝土抗压强度预测值,预测强度与实测强度值的拟合度如图2(a)所示。从图中可知,混凝土试件在5%浓度硫酸铵溶液腐蚀下,单轴抗压强度随腐蚀龄期不断降低,降幅由小到大依次为S1>S2>S3。运用GM(1,1)预测模型得到的预测值与实测值的相关系数在0.9以上,表明拟合度较高。

3.3.2浆骨比影响

运用试验所得单轴抗压强度试验数据,将不同浆骨比影响下的受腐蚀混凝土抗压强度比序列一次累加得序列X(1)(t),代入式(2)、式(3)得到受腐蚀混凝土抗压强度时变方程,H1,H2,H3影响下的函数如表4所示。

不同浆骨比影响下,受腐蚀混凝土的单轴抗压强度时变规律及预测曲线见图2(b),依图可得,混凝土在H1(浆骨比0.28)、H2(浆骨比0.33)、H3(浆骨比0.37)影响下,单轴抗压强度不断降低,60~120 d的降幅有增加的趋势;不同浆骨比的预测时变曲线变化趋势基本相同,且同龄期下不同浆骨比混凝土的预测强度值相差较小,通过GM(1,1)得到的预测值与实测值的相关系数在0.9以上,精度较高。3.3.3粉煤灰掺量影响

C1,C2,C3的受腐蚀混凝土抗压强度代入到GM(1,1)模型得到的时变方程如表5所示。

表4 浆骨比影响下受腐蚀混凝土抗压强度时变方程Table 4 Time-dependant equation of compressive strength of corroded concrete with different paste aggregate ratios

表5 粉煤灰影响下受腐蚀混凝土抗压强度时变方程Table 5 Time-dependant equation of compressive strength of corroded concrete with different fly ash contents

图2 不同影响因素下混凝土受硫酸铵腐蚀性能劣化拟合曲线Fig.2 Fitting curves of corrosion deterioration of concrete with different material compositions in ammonium sulfate solution

在不同粉煤灰掺量(C1,C2,C3)影响下,受腐蚀混凝土的单轴抗压强度时变规律及预测曲线见图2(c),C1(粉煤灰掺量10%)的预测曲线在整个腐蚀龄期内强度最大,C3(粉煤灰掺量30%)在预测曲线整个腐蚀龄期内强度最小,C1与C3的强度差最大出现在腐蚀龄期120 d。

3.4服役寿命预测

混凝土的服役寿命是指混凝土从承载受力服役开始,到混凝土劣化失去使用价值的时间长度[14]。法国规范规定,单轴受压混凝土的容许使用强度不超过0.33倍的单轴强度[15],混凝土受5%浓度硫酸铵溶液腐蚀后,混凝土劣化速度加快,强度下降一半(50%)时,现场在此强度下得到的容许使用强度更低,不具备使用价值,因此混凝土受5%浓度硫酸铵溶液腐蚀后,混凝土劣化速度加快强度下降较大,本文中定义混凝土的使用寿命为:浸入硫酸铵溶液中的试块从未腐蚀(标养28 d)的抗压强度到混凝土强度失效(50%的初始强度值)的时间。

为准确确定受腐蚀混凝土的使用寿命,需要通过大量的试验及较长的试验周期,同时也要承担试验数据离散的风险[16]。在赣南稀土开采区,浸矿池排出的废水中NH4+和 SO4

2-含量高达0.35%~0.40% (3 500~4 000 mg/L),即使经过地下水及土壤的稀释,含量仍然达到160 mg/L[17]。室内加速试验中混凝土以5%(25.76 mg/L)浓度硫酸铵溶液浸泡腐蚀,NH4

+和SO4

2-的浓度约为现场腐蚀浓度的93.38倍。采用灰色系统理论对室内加速试验数据的生成、开发,提取有价值的信息,实现对受腐蚀混凝土使用寿命的有效预测,同时提高试验的时效性。通过上文的试验数据以及GM(1,1)预测模型的公式,得到了水灰比0.4、浆骨比0.28、及粉煤灰掺量10%的混凝土受腐蚀后抗压强度损失50%的时间长度,与其他原始试验数据乘以浓度系数得到服役寿命如表6所示。

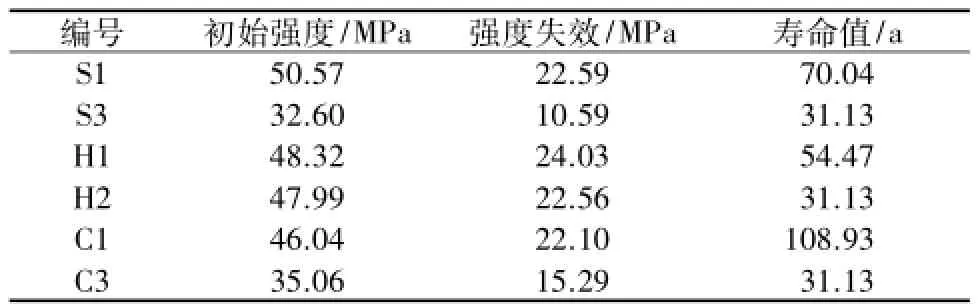

表6 受腐蚀混凝土的服役寿命Table 6 Service life of corroded concretes

从表中可知,受硫酸铵腐蚀混凝土的寿命值由大到小依次为:C1(粉煤灰掺量10%)的预测使用寿命为108.93 a,S1(水灰比0.4)的预测使用寿命为70.04 a、H1(浆骨比0.28)的预测寿命为54.47 a,分别比同影响因素下的受腐蚀混凝土增加247%,125%,74%。

4结论

在5%浓度硫酸铵溶液下,混凝土随腐蚀龄期增长单轴抗压强度不断降低,水灰比、浆骨比、粉煤灰掺量对混凝土抗腐蚀影响效果明显。受腐蚀混凝土随着水灰比、浆骨比的增大、粉煤灰掺量的增高,单轴抗压强度损失越快,抗腐蚀效果变差,通过试验得知水灰比0.4、浆骨比0.28、粉煤灰掺量10%的受腐蚀混凝土强度降幅最低,抗腐蚀效果最好。

根据试验结果及灰色关联分析可知,浆骨比对混凝土抗硫酸铵腐蚀最为敏感、水灰比次之,粉煤灰最小;基于各影响因素下对混凝土的突出抗腐蚀能力,得到水灰比0.4、浆骨比0.28、粉煤灰掺量10%的混凝土与同龄期下未腐蚀混凝土抗压强度关联度最好,表明该条件下混凝土抗腐蚀性能最好,与试验结果一致。

根据试验结果构建的受腐蚀混凝土抗压强度GM(1,1)预测模型,预测出的抗压强度与实测强度拟合度高,相关系数在0.9以上,具有足够的精度对受腐蚀混凝土的抗压强度和使用寿命进行预测。应用预测模型的时间响应函数及试验的放大系数,推算出受腐蚀混凝土的服役寿命,得到粉煤灰掺量10%、水灰比0.4及浆骨比0.28的受腐蚀混凝土分别比同影响因素下的受腐蚀混凝土增加247%,125%,74%,在同类型影响因素条件下,C1,S1,H1提高混凝土耐硫酸铵溶液腐蚀的效果相对最佳。

[1] 杨凯.长期浸泡下混凝土受硫酸盐侵蚀试验研究[J].淮阴工学院学报,2011,20(5):48-52.

[2] 张光辉.混凝土结构硫酸盐腐蚀研究综述[J].混凝土,2012,(1):49-54.

[3] 张定华.硫酸铵结晶厂房腐蚀破坏原因分析及防护[J].全面腐蚀控制,2002,16(1):27-29.

[4] 方祥位,申春妮,杨德斌,等.混凝土硫酸盐侵蚀速度影响因素研究[J].建筑材料学报,2007,10(1):89-96.

[5] 郭钟群,赵奎,余育新,等.不同环境条件下混凝土性能的试验研究[J].江西理工大学学报,2011,32(5):13-15.

[6] 陈达,廖迎娣,侯利军,等.受硫酸盐侵蚀水泥基材料力学性能及本构模型[J].建筑材料学报,2013,16(6):936-941.

[7] 张志兴,张根亮,冷发光.5%硫酸铵溶液中混凝土应力腐蚀试验研究[J].中国建材科技,2002,11(3):26-30.

[8] JGJ 55—2011,普通混凝土配合比设计规程[S].北京:中国标准出版社,2011.

[9] GB/T 50082—2009,普通混凝土长期性能和耐久性能试验方法标准[S].北京:中国标准出版社,2009.

[10]GB/T749—2008,水泥硫酸盐侵蚀试验方法[S].北京:中国标准出版社,2008.

[11]张英姿,范颖芳,赵颖华.受盐酸腐蚀混凝土抗压强度的灰色预测模型[J].建筑材料学报,2007,10(4):397-401.

[12]陈志江,尹红宇,陈川亮.混凝土碳化深度灰色关联分析[J].广西大学学报(自然科学版),2005,30(2):147-150.

[13]邓聚龙.灰色系统理论教程[M].武汉.华中理工大学出版社,1990.

[14]李北星,袁晓露,崔巩,等.应用灰色系统理论预测硫酸盐侵蚀环境下混凝土的强度劣化规律及服役寿命(英文)[J].硅酸盐学报,2009,37(12):2112-2117.

[15]李嘉进.混凝土容许应力研究[J].水电站设计,1992,(2):74-80.

[16]李北星,蔡老虎.基于灰色系统的混凝土酸性化预测模型研究及应用[J].硅酸盐学报,2013,(10):1375-1380.

[17]李永绣,张玲,周新木.南方离子型稀土的资源和环境保护性开采模式[J].稀土,2010,31(2):80-85.

(编辑:王慰)

paste aggregate ratio and fly ash dosage.The prediction results by the GM(1,1)model indicate that the lifetimes of concretes with water cement ratio of 0.4,paste aggregate ratio of 0.28 and fly ash content of 10%increase by 247%,125%and 74%than those of concretes with the same influence factors,respectively.

Regularity of Compressive Strength Deterioration and Grey Prediction of Concrete Corrosion in Ammonium Sulfate Solution

DENG Tong-fa1,2,PENG Jian1,2,OUYANG Bin3,ZHU Pei-dong1,LIN Huang1

(1.School of Architectural and Surveying&Mapping Engineering,Jiangxi University of Science and Technology,Ganzhou341000,China;2.Jiangxi Provincial Key Laboratory of Environmental Geotechnical Engineering and Disaster Control,,Jiangxi University of Science and Technology,Ganzhou341000,China;3.Jiangxi Wufang Architectural Design Co.Ltd.,Ganzhou341000,China)

Corrosion tests were carried out by immersing concretes in ammonium sulfate solution of 5%concentration.The concretes are of different material compositions of water cement ratio,paste aggregate ratio and content of fly ash.The regularity of deterioration of compressive strength of immersed concretes during 0-120 d corrosion age were obtained.The grey correlation analysis method was used to research the influence of different factors on the compressive strength of concrete,and the GM(1,1)prediction model was established to forecast the service life and strength deterioration of the concretes in ammonium sulfate solution.Results show that the concretes with water cement ratio of 0.4,paste aggregate ratio of 0.28 and fly ash content of 10%have better anti-erosion performance.Moreover,the compressive strength of concretes declines significantly with the increases in water cement ratio,

ammonium sulfate;concrete;water cement ratio;paste aggregate ratio;fly ash content;GM(1,1)prediction model

2015-04-26;

2015-05-19

江西省自然科学基金项目(2015BAB206054);江西省交通厅科技(2014C0007)

邓通发(1980-),男,江西赣州人,副教授,硕士,主要从事桥梁与隧道工程研究方面的工作,(电话)13970783208(电子信箱)dbdtf@ 163.com。