某铁路线涵洞病害原因分析与加固技术研究

徐剑宇

(中国神华神朔铁路分公司河东运输段,山西 忻州 036203)

某铁路线涵洞病害原因分析与加固技术研究

徐剑宇

(中国神华神朔铁路分公司河东运输段,山西 忻州 036203)

摘要:针对某铁路线K549+014涵洞出现沉降缝处剥落露筋,边墙剥落露筋,中墙沉降缝周围砼鼓起、剥落,砼腐蚀风化严重,沉降缝普遍渗水泛白等病害现象,提出了对应的套涵加固技术,论述了该方法的施工工艺、技术要求及适用性。实践证明,该方法应用于铁路涵洞加固,不影响运输,投资少,施工安全快捷,对类似的工程有重要的参考价值。

关键词:涵洞;病害;裂缝;整治;加固

1 工程概况

近年来,重载铁路运力不断提升以及30 t大轴重列车的开行,给现有桥涵设备带来了严重的影响。某铁路线管内涵洞存在不同程度的沉降缝处剥落露筋,边墙剥落露筋,中墙沉降缝周围砼鼓起、剥落,砼腐蚀风化严重,局部脱落,边墙水平裂缝,翼墙斜裂缝,翼墙帽石断裂等病害,影响行车及设备安全,须进行整治加固。

K549+014涵洞结构类型为框架涵,孔数为2孔,跨度6 m,涵洞全长15.08 m。经过十几年的运营,涵洞各个部位存在着不同程度的病害:

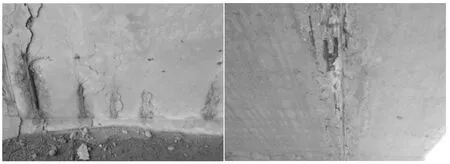

(1)混凝土保护层鼓起脱落,出现露筋(见图1和图2)。

图1 边墙底部混凝土鼓起露筋图2 涵顶混凝土掉块露筋

(2)防水层失效,沉降缝部位渗水、泛白(见图3)。

(3)边墙底部由于盐碱腐蚀产生麻面(见图4)。

2 原因分析

2.1 地质、气候原因

图3 沉降缝处渗水、泛白 图4 边墙底部麻面

该涵洞所处地带属于大陆性季风气候,温差变化比较大,干湿循环及温度变化对混凝土的强度造成了影响,致使混凝土风化严重。当地雨季主要集中在七、八月份,雨季时期,由于雨水浸泡使地基易发生不均匀沉降,台墙产生裂隙,伸缩缝处错台。

2.2 盐碱腐蚀的影响

2.3 涵洞设计局限性

涵洞在设计时没有充分考虑环境的影响以及实用性的要求,只是单纯考虑了强度的要求,由于设计的保护层厚度不足,钢筋锈蚀致使混凝土外层过早脱落;防水材料不能达到使用性能的要求,使得防水能力下降而发生渗漏。对于这些问题设计时并没有采取相应措施。

2.4 建造施工的原因

该涵洞于2002年完成建造,设计标准不高很难满足现今的载重及列车密度,加上施工过程中可能存在一些质量缺陷[1],比如施工过程中立模是否标准、振捣是否充分、拆模时混凝土强度是否达到标准、养护条件是否良好、施工时间是否合理等,都会对涵洞后期是否产生裂缝、掉块露筋等病害有着直接的关系。

2.5 涵顶填土厚度不足

线路运营后,由于涵洞两侧路基沉落量较大,导致涵洞顶部填土厚度不足[2]。《铁路桥涵设计基本规范》中要求涵洞顶至轨底的填土厚度应不小于1.2 m。这是因为列车通过涵洞时对其产生冲击作用,由于轨道系统、道砟及填土的缓冲效能,列车的冲击作用会随着填土厚度的增加而逐步衰减,填土厚度大于1.0 m时列车冲击作用就已经可以忽略不计[3]。

但实际上由于轮对状态、轨道形态以及填土类型等的不同,可能使得涵顶填土厚度大于1.0 m的涵洞仍会受到列车冲击作用的影响[4]。经过对管内10座重点病害涵洞的调查,发现其上部填土厚度只有0.6 m左右。填土厚度不足导致涵洞受到列车冲击力增大,造成涵洞各涵节发生不同程度的下沉以及墙体的开裂。

2.6 运营的原因

随着30 t轴重列车开通和行车密度的提高,列车动荷载的作用不断加大,尤其是处于钢轨接头下方的涵洞,涵顶受到冲击力更加明显,近两年涵洞病害情况愈发严重,且重载影响导致地基产生不均匀沉降,进而导致边墙变形及涵顶产生裂缝。

3 涵洞整修加固施工技术

3.1 施工方案

为了保证不中断运输任务,经分析研究采用套涵加固方案,即在原混凝土表面灌注一定厚度的混凝土为套衬补强。

套衬补强技术一方面抑制了原混凝土裂损变形,而且可以起到一定的防水作用;另一方面与原衬砌混凝土共同作用成为新的承载结构,同时具备治理彻底,施工安全、快捷,投资少等优点。

3.2 施工流程及加固技术研究

套涵加固的施工流程为:施工准备→涵洞表面清理凿毛→浇筑底板垫层→绑扎底板钢筋→底板立模→浇筑底板混凝土→绑扎边墙和顶板钢筋→边墙和顶板立模→浇筑边墙和顶板混凝土→拆模及养护。

套涵加固技术的关键在于涵洞表面清理、钢筋植入和混凝土浇筑。

3.2.1 涵洞表面清理

涵洞边墙多处剥落露筋,需在其表面进行衬砌处理。先将表面清理凿毛清除涵洞底板和流水槽表层淤泥和杂物,清理完毕后对其表面进行凿毛,采用鼓风机吹净表层。

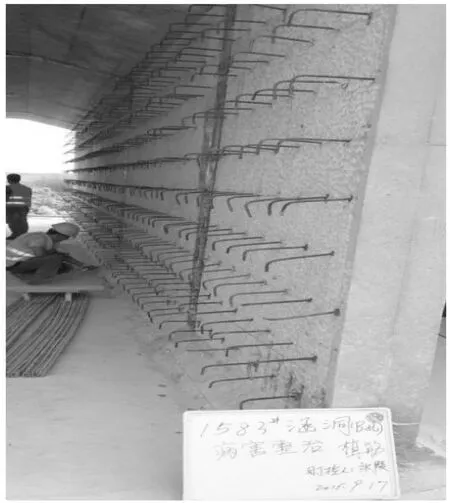

3.2.2 钢筋植入

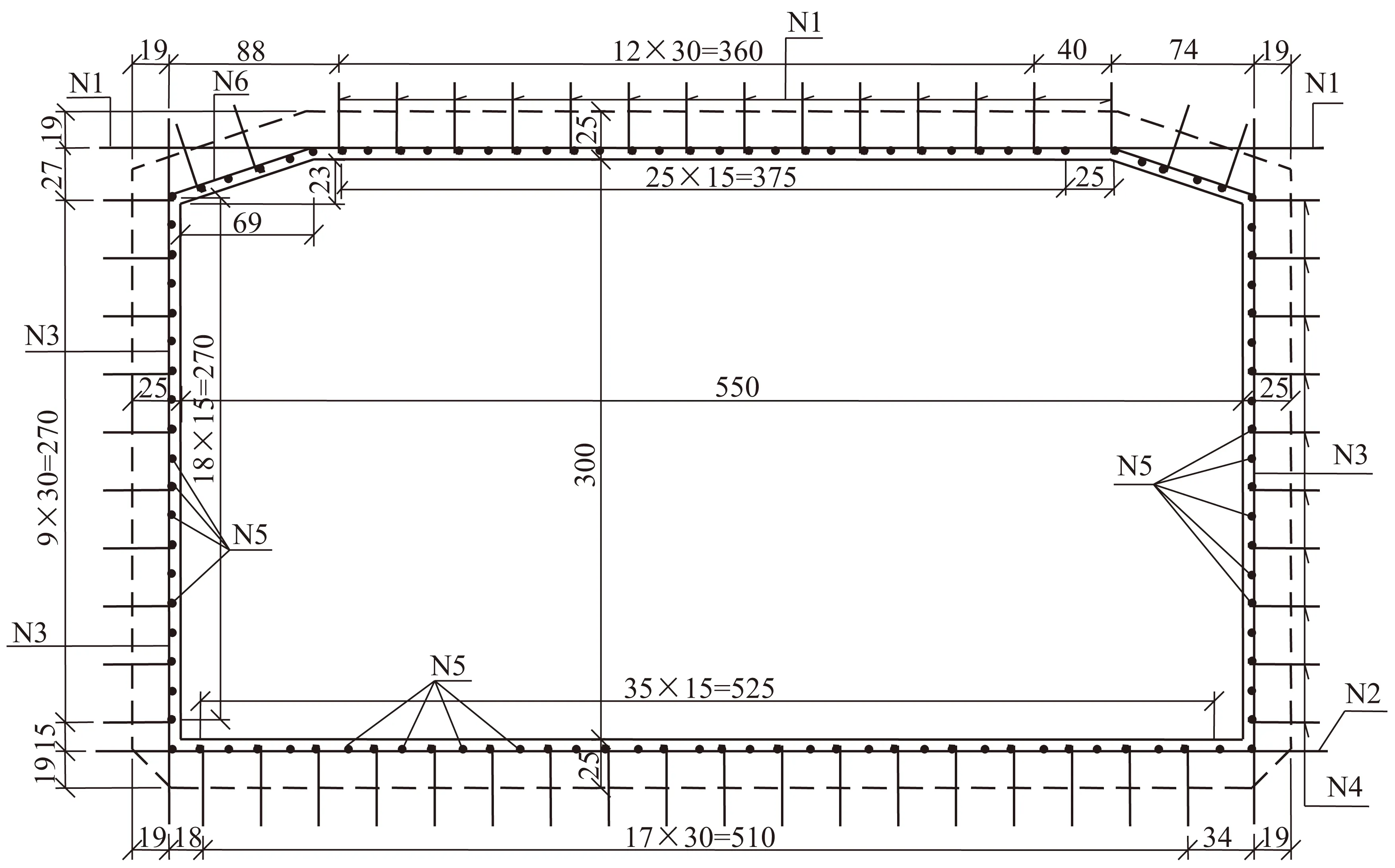

套涵涵底至既有涵基顶面浇筑2 cm的C25水泥砂浆垫层作为找平层。底板钢筋主筋采用HRB400钢筋,分布钢筋和箍筋采用HPB300钢筋。钢筋布置见图5。

框架涵套涵施工前需对既有涵钢筋分布进行探测,根据设计要求钢筋需要植入既有结构内,植筋打孔需隔孔施作,并需要每成一孔,清理一孔,清理干净后立即植筋。图5中所示虚线为既有涵洞截面,N1为平行顶板横向钢筋,其两端分别伸入既有涵顶板倒角处各50 cm;N2为平行底板横向钢筋,其两端分别伸入既有涵侧墙各20 cm;N3为平行边墙竖向钢筋,其两端伸入既有涵顶底板各20 cm;N4植入既有涵洞内15 cm,勾住N5钢筋,N5筋与N1、N2、N3筋绑扎。植筋图见图6。

3.2.3 混凝土浇筑

套涵混凝土厚度为25 cm。底板混凝土强度等级为C35,采用商品混凝土。混凝土振捣要保证密实。待底板混凝土达到一定强度后,开始绑扎边墙钢筋,边墙钢筋由下而上绑扎,主筋、箍筋型号和间距符合设计要求,绑扎边墙高处和顶板钢筋时需搭设脚手架。模板采用组合式钢模,顶板模板采用满堂式脚手架支撑,混凝土采用C35商品混凝土泵送输入,边墙和顶板混凝土采取分节浇筑,浇筑单元为每一段涵节长度。混凝土的强度必须符合设计要求,应在混凝土浇注地点随机抽取试件检验混凝土强度。浇注前,对模板、钢筋和预埋件进行检查,模板内不得存留积水、杂物。

浇筑前,检查混凝土的水灰比和坍落度。水灰比大,混凝土的粘稠度将会减小,虽然流动性增强了,但是泵送压力会明显下降,使得混凝土过稀,骨料间的润滑膜消失,混凝土的保水性下降,容易发生离析而堵塞管道,因此应限制水灰比在0.4~0.6范围内。泵送混凝土的坍落度以9~13 cm为最佳值,且最小不能低于8 cm,最大不能超过15 cm,当混凝土坍落度大于15 cm时应当添加减水剂。

混凝土的浇筑连续进行,如因故必须间断时,其间断时间小于前层混凝土的初凝时间,允许间断时间需经试验确定,若超过允许间断时间,采取保证质量措施或按工作缝处理。混凝土内部与表面温差不得超过20℃,养护时间不少于14 d。模板应在混凝土强度能保证构件和孔洞表面不发生塌陷和裂缝时,方可拆除。

图5 套涵正洞身钢筋构造图(单位:cm)

图6 边墙植筋

3.3 套涵加固技术要求

(1)每米涵身配置8排钢筋,每排中心距为12.5 cm。主筋、分布筋、箍筋净保护层均不小于3.5 cm;涵节始末端可适当调整间距,净保护层为3.5~5.0 cm。纵向分布钢筋在钢筋弯曲及锚固等处可作适当移动。结构中钢筋骨架均为焊接。

(2)保护层厚度均为分布筋至结构边缘的距离。

(3)套涵沉降缝与既有涵沉降缝对齐。

(4)沉降缝设置。套打涵浇筑前,在沉降缝相应位置的既有涵边墙粘贴高聚物改性沥青防水卷材。在沉降缝相应位置处安装防水涂料浸渍木板(厚度与沉降缝宽度相同),同时当作模板使用,在施工缝相应位置处安装缓膨型遇水膨胀橡胶止水条。

套打涵浇筑完毕且混凝土达到设计强度后,沉降缝内侧安装快速膨胀型遇水膨胀橡胶止水条,然后用双组分聚硫嵌缝膏嵌缝,嵌缝应均匀、整齐、不得污染结构。快速膨胀型遇水膨胀橡胶止水条安装时应与沉降缝两侧结构密贴,橡胶止水条的尺寸根据实际沉降缝的宽度调整。快速膨胀型遇水膨胀橡胶止水条安装前,对沉降缝相应部位进行清理,安装槽道应干净,无水且无尖状物,以免影响止水效果。快速膨胀型遇水膨胀橡胶止水条安装时,使橡胶止水条闭合且连接可靠,保证其止水效果。

如沉降缝两侧结构高度不一致时,保证膨胀橡胶止水条外缘至少嵌入20 mm深,且保证20 mm双组分聚硫嵌缝膏嵌缝深度。沉降缝铺设防水卷材时,保证沉降缝两侧结构高度一致,否则采用M30水泥砂浆找平后铺设防水卷材。止水带及遇水膨胀橡胶的检验项目和检验频次应严格按照规范要求执行。缓膨型遇水膨胀橡胶遇水48 h后才能膨胀,7 d的膨胀率应≤60%。嵌缝膏施工应均匀、整齐有序、不可污染结构。

对加固后的涵洞进行后期评定,结果表示加固效果良好,保证了行车的安全性。

4 结束语

涵洞加固工程是以达到修复、补强、提高承载力、增强使用功能和满足使用要求为目的,K549+014涵洞加固方案结合线路的实际运营状况和使用要求,采用的套涵加固技术在施工方法及工程造价方面均很好的满足实际需要。随着此铁路线列车轴重的提高和行车密度的增加,涵洞病害严重程度会越来越高,K549+014涵洞加固技术可为今后类似涵洞的病害整治及加固提供借鉴。

参考文献

[1]郭 华.铁路涵洞病害成因及防治措施[J].现代商贸工业,2014(15):186

[2]王哲峰.大秦线重载运营桥隧病害原因分析与处理对策[J].太原铁道科技,2013(4):4-12

[3]中华人民共和国铁道部.TB10002.1—2005 铁路桥涵设计基本规范[S].北京:中国铁道出版社,2005

[4]刘吉元,苏永华,蔡超勋,等.铁路重载运输条件下钢筋混凝土涵洞受力特征试验研究[J].中国铁道科学,2015,36(6):45-54

收稿日期:2016-04-11

作者简介:徐剑宇(1971—),男,助理工程师,主要从事铁路养护维修及教育培训工作

DOI:10.13219/j.gjgyat.2016.04.012

中图分类号:U449.7

文献标识码:B

文章编号:1672-3953(2016)04-0044-04

Analysis of the Causes of the Defects of a Railway Culvert and Study of Their Reinforcing Techniques

Xu Jianyu

(Hedong Transportation Section of the Shen-Shuo Railway Branch of the Shenhua Group of China,Xinzhou 036203,China)

Abstract:Aiming at overcoming or repairing the defects of the culvert of K549+014 of a Railway,such as peeling-off at the settlement joints and the exposure of the reinforcement,peeling-off of the side wall and the exposure of the reinforcement,the swelling and peeling-off of the concrete around the settlement joints of the mid-wall,the serious erosion of concrete and badly-weathered concrete,the wide permeation of water and whitening around the settlement joints,etc.,some corresponding effective consolidating techniques, such as scope-type culverts,are put forward in the paper,with the construction processes,technical requirements and adaptability of the methods dealt with in detail.Practice shows that the application of the techniques to consolidating railway culverts is cost-saving, quick and safety-ensuring in construction and has no effect on the normal transportation.It may serve as an important reference for other projects of similar types.

Key words:culvert;defects;crack;treatment and repair;consolidate