基于施耐德PLC的光伏焊带镀锡电控系统设计

郭建江,崔志达,刘振亚,俞霖,陈亮

(1.常州工学院电气与光电工程学院,江苏常州213002;2.施耐德电气(中国)有限公司,上海200120;3.常州市欧龙自动化系统有限公司,江苏常州213022)

基于施耐德PLC的光伏焊带镀锡电控系统设计

郭建江1,崔志达2,刘振亚3,俞霖1,陈亮1

(1.常州工学院电气与光电工程学院,江苏常州213002;2.施耐德电气(中国)有限公司,上海200120;3.常州市欧龙自动化系统有限公司,江苏常州213022)

摘要:为了满足光伏焊带高精度的镀锡工艺要求,设计了一种基于施耐德M218 PLC的光伏焊带镀锡电控系统,建立了具有激光传感、伺服驱动及气阀吹锡等功能的硬件控制平台,采用多功能的SoMachine软件进行程序设计。经实际生产验证,该系统运行稳定,可靠性高,满足光伏焊带高精度镀锡的精度要求。与目前国内外同类系统相比,该系统精度较高且成本较低,具有推广价值。

关键词:光伏焊带;施耐德M218;PLC;镀锡控制

随着现代经济的飞速发展,能源问题已成为世界各国发展的瓶颈,大力发展以太阳能为代表的新能源技术已成为解决能源危机的最好途径[1]。光伏焊带又称为镀锡铜带或汇流带,是光伏电池组件以及配套的光伏设备上连接导体,相当于传统电气产业中的“电缆”和“导线”。其生产方法为对超软超薄铜带进行镀锡处理制备而成的,光伏焊带质量的好坏会影响电池片的使用寿命,也直接决定光伏组件电流收集效率,进而影响光伏组件的发电功率高低[2-3]。

光伏组件对光伏焊带质量和精度要求较高(宽度范围1.0~2.5 mm,厚度范围0.1~0.3 mm,镀锡涂层单面厚度0.005~0.01 mm)。目前,国外企业生产自动镀锡机设备精度高,速度快,但价格昂贵,而国内同类镀锡成套设备大多无在线检测装置,检测和调整多为人工离线进行,可靠性低,导致光伏焊带产品质量很不稳定,可能出现成批的不合格产品[3-4]。

本文设计了一种基于施耐德M218 PLC的光伏焊带镀锡电控系统,采用激光测厚在线检测结合交流伺服精密调速方法,实现了较高精度的光伏焊带镀锡控制功能。

1电控系统组成

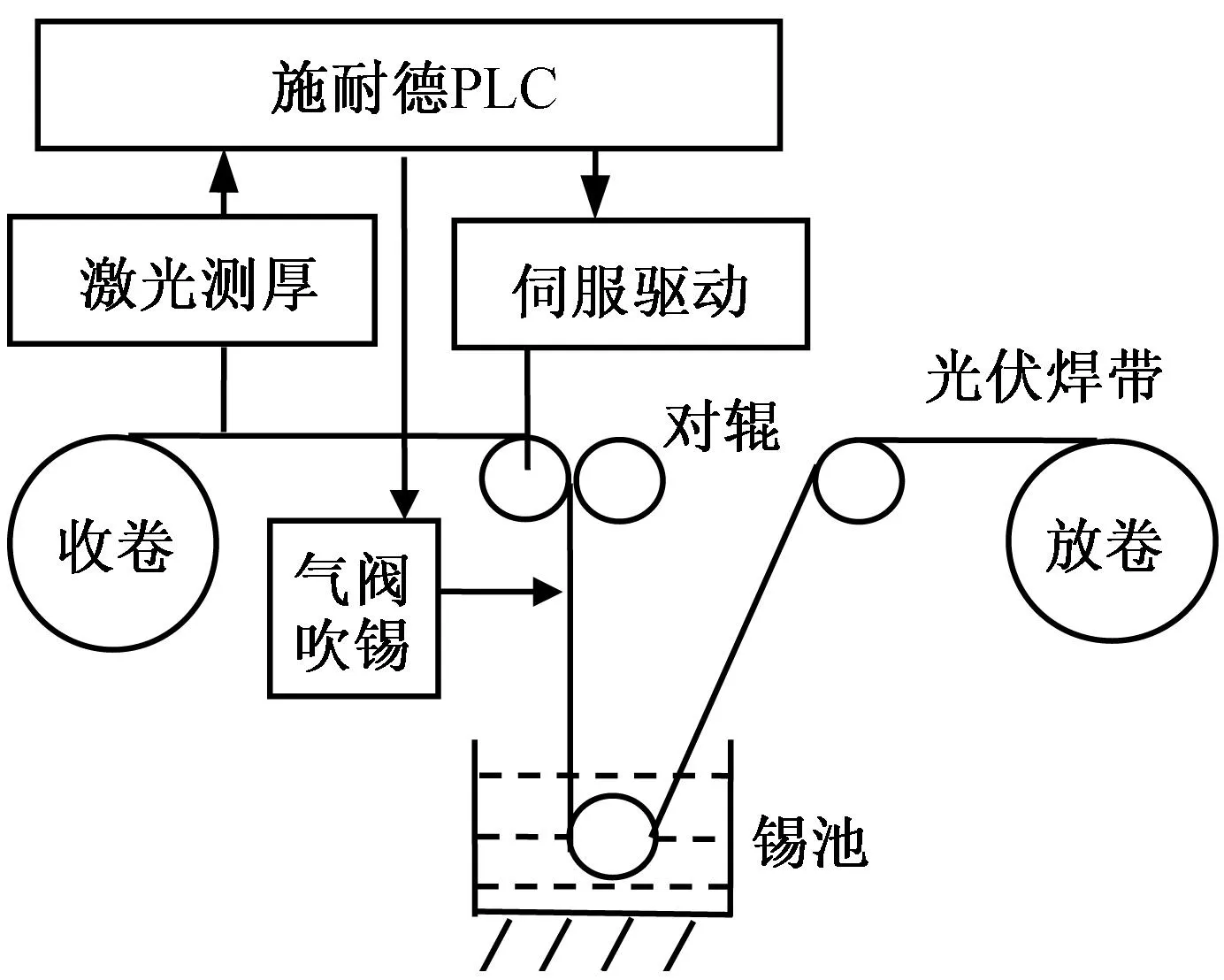

光伏焊带镀锡电控系统组成如图1所示。实现光伏焊带镀锡采用气压吹锡制备工艺方法,即将镀锡前制备好的基体铜带通过导轮将其浸入加热的锡池中,在助焊剂的作用下与锡合金熔液反应,将锡合金熔液自然附着在基体表面,并通过特殊结构风刀吹气刮锡使得锡合金液体均匀分布在铜基带上,经风冷后制备成达到厚度指标要求的光伏焊带。气吹镀锡制备光伏焊带工艺与传统热浸涂法相比,具有镀锡速度快、精度高、焊带表面质量高等优点,是当今光伏焊带加工的趋势和方向[5-7]。

图1 电控系统组成

光伏焊带镀锡电控系统可分为焊带传送、焊带厚度激光检测、气阀吹锡等部分。电控系统工作时,首先设定光伏焊带厚度精度要求,焊带传送装置由PLC通过交流伺服驱动器控制伺服电机驱动对辊轮带动光伏焊带连续前行,此时放卷轮开始随动放卷,收卷轮也随着收卷,铜基带通过导轮进入加热锡池,开始镀锡。然后,PLC驱动电磁气阀启动气压通过吹锡风刀实现涂层吹锡,风冷后经激光测量仪测量镀锡焊带厚度数据信号,经模拟量输入模块送入PLC,并由PLC进行数据滤波和数据处理,得出厚度误差。

在吹锡风力等参数确定的前提下,焊带速度直接影响焊带镀锡厚度误差。因此,依据焊带厚度误差采用PID参数调整实时调整伺服电机的转速,实现镀锡焊带厚度闭环控制。

2硬件设计

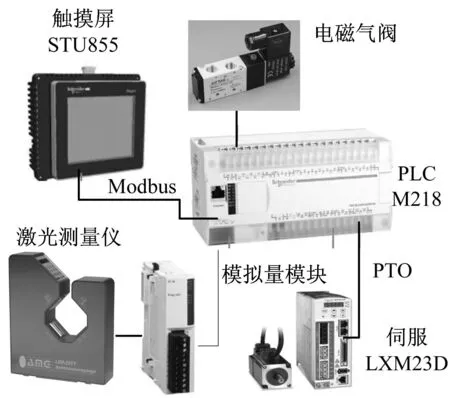

为实现上述镀锡工艺的要求,设计了以施耐德M218 PLC为核心的电控系统,如图2所示。

图2 电控系统主要硬件组成

PLC采用施耐德电气最新的紧凑型可扩展可编程控制器M218。此外,PLC内部集成了PID模块以及用于电机控制的高速脉冲输出模块(简称PTO,最大100 kHz)等。为满足模拟量处理,M218还可扩展3~5路模拟通道,与常规PLC相比,功能集成度高,速度快,可靠性强。为增加通讯功能,M218内置Modbus以及网络Ethernet等协议通讯便于控制。

图2所示硬件组成中,M218通过PTO模块输出脉冲驱动交流伺服电机控制光伏焊带对辊轮带动焊带进入镀锡工艺,同时M218驱动电磁气阀开启气路驱动风刀对镀锡后的焊带进行吹锡成型。进入收卷前的光伏焊带由激光测量仪进行焊带厚度实时测量,定时采集数据后由模拟量输入模块输入PLC,根据焊带设定厚度,求出厚度误差的变化,并采用PLC内置PID模块整定PID参数精密调节伺服电机转速,进而改变焊带速度以保持厚度误差稳定在规定范围,触摸屏通过Modbus接口监控系统运行,硬件选型如表1所示。

系统伺服驱动电机采用施耐德Lexium23D系列交流伺服电机,该电机驱动器可根据负载惯量自动调整参数,还可自动调谐增益值,提高了伺服精度,增强了可靠性。

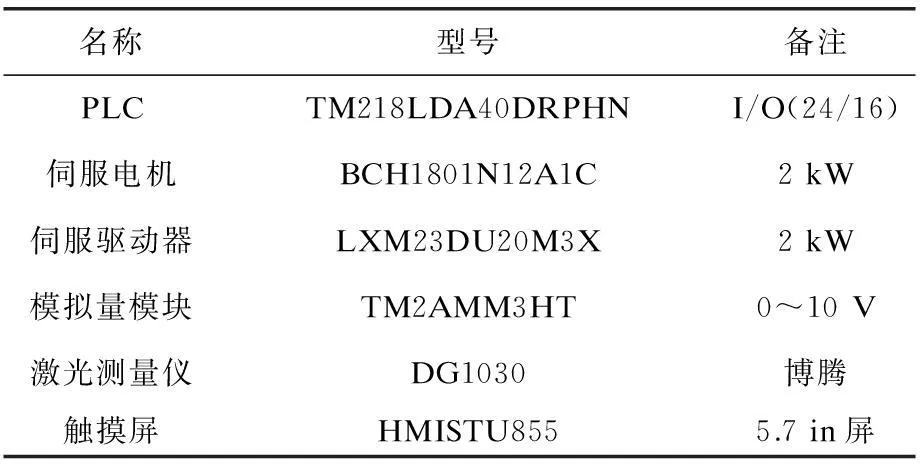

表1 电控系统组成部件选型

激光测量仪最小测量尺度为0.1 mm,最小精度0.001 mm,满足镀锡焊带厚度测量精度要求。激光测量传感输出为16位0~10 V,模拟量输入模块精度为12位0~10 V信号,满足镀锡工艺测量要求。

人机界面可进行参数设置与状态监控。

3软件设计

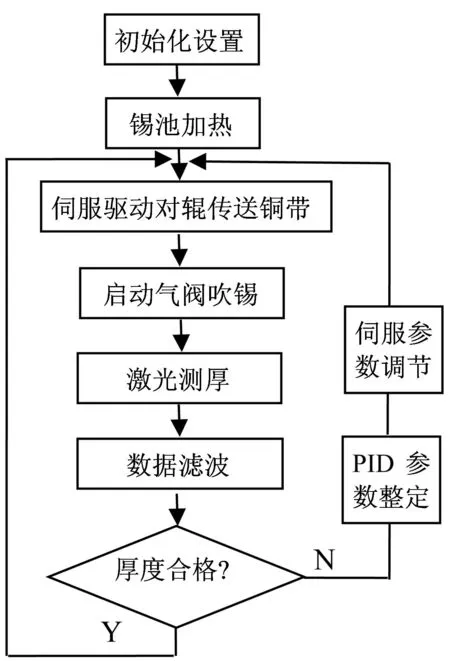

依据上述工艺过程与系统硬件配置要求,系统主程序流程图如图3所示。

图3 电控系统程序流程图

系统通电之后,首先是故障巡检,之后进行初始化设置(包括焊带宽度、镀锡厚度、初始焊带速度、锡池加热温度等)。伺服电机转速、气阀吹锡压力以及锡池温度都能够进行手动调整。进入自动工作流程后,启动伺服控制电机驱动对辊轮带动焊带前行,同时PLC开启电磁气阀施加风刀于气压吹锡,激光测厚仪开始采集镀锡焊带的厚度数据,并通过模拟量输入模块输入PLC,数据量随着焊带的移动需要去干扰数据滤波得到焊带厚度的平均值。当采集厚度与设定厚度的误差变化超出范围时,启动PLC中PID控制模块对伺服电机转速进行PID控制,实现对焊带移动速度的动态调整,以达到调整稳定焊带厚度的精度指标。

软件设计采用施耐德软件SoMachine,与PLC传统软件编程方式不同,SoMachine可完成控制系统平台中所有硬件模块(包括伺服驱动、模拟量模块控制)的编程、调试,并且可实现梯形图和编程语言合成的程序设计,不仅编程简单化,而且可移植性强。

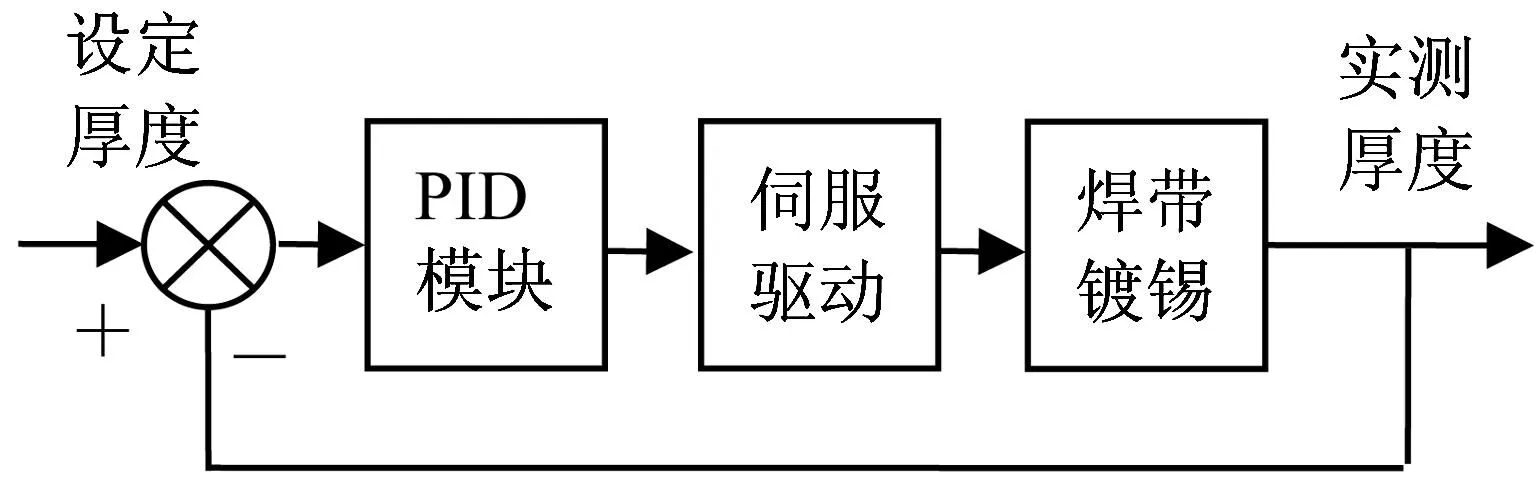

从以上内容可知,光伏焊带镀锡厚度受多种外界因素(如锡合金稳定性、铜基带表面等)影响导致镀锡厚度误差。本设计通过改变焊带速度来改变焊带在锡池中镀锡时间,从而调整镀锡厚度,如图4所示。通过焊带镀锡厚度误差的PID整定改变伺服电机的速度,从而达到调节目的。

图4 镀锡厚度PID控制图

本设计采用施耐德公司提供的 “ST语言” 与“CFC连续功能图”程序设计方法进行程序模块化设计。

采用ST语言程序定义变量,在触摸屏设置监控的变量采用地址定义方法,触摸屏上的变量类型和地址必须与PLC程序中的定义相一致。施耐德PLC中变量地址定义以“%”开头,M表示寄存器,I表示输入寄存器,Q表示输出寄存器,X表示1位,B表示1个字节,W表示1个字,D表示双字。触摸屏与PLC通过Modbus 协议进行通信:

VAR_GLOBAL

start AT%MX0.1:BOOL;//启动

stop AT%MX0.0:BOOL;//停止

meter AT%MD3: REAL;//焊带计长

current_meter:WORD;

current_thick AT%IW2:INT;//激光测厚

display_thick AT%MW20:INT;

velo_En AT%QX0.7:BOOL;

velocity AT%QW1:INT;

diaplay_velocity AT%MW21:INT;

PIDsudu: INT;//PID调节

zidongtiaojieEN AT%MX0.4 : BOOL;//手动时自动调节开关true为不调节

PIDtime AT%MD4: REAL;//PID采样周期

P AT%MD5: REAL;

I AT%MD6: REAL;

D AT%MD7: REAL;

PIDEN: BOOL;

sifuENauto: BOOL;

zidong AT%MX0.5: BOOL;//自动标志位

END_VAR

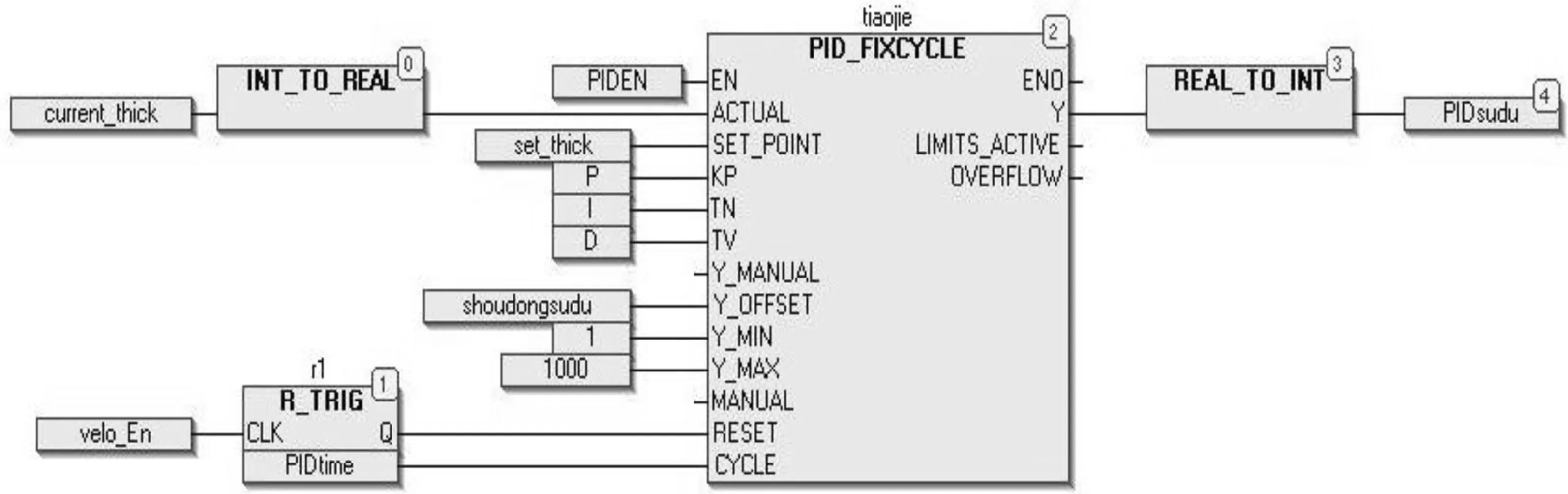

图5为采用模块式CFC连续功能图设计的PID控制程序。从图中看出,M218 PLC内部设置专用PID控制模块,直接定义PID控制模块并与逻辑要求图形化连接就能实现PID参数整定功能,相比传统的PLC程序设计逻辑更为清晰,功能更强大且移植性强。

图5 PID控制程序

4系统运行与性能分析

本设计的光伏焊带镀锡控制系统已应用于无锡市某公司生产现场。该系统运行稳定,可靠性高,完全达到光伏焊带产品要求,能够满足生产需要。

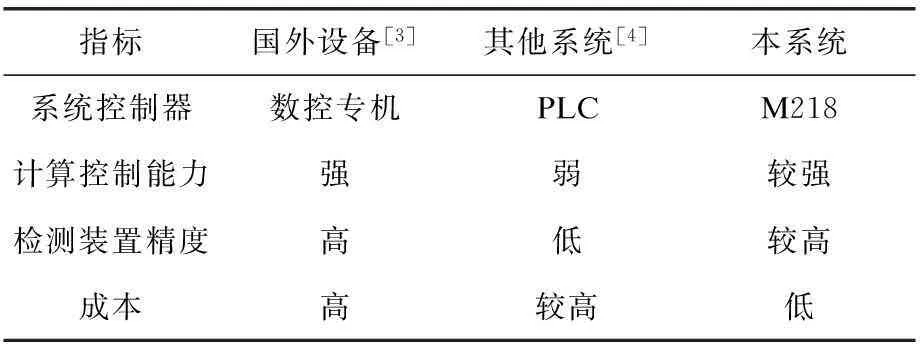

不同焊带电控系统性能比较如表2所示,可以看出本文提出的电控系统具有较好的性能指标和性价比。

表2 不同焊带电控系统比较

5结语

本文集成了激光厚度测量、伺服传送及气阀控制等模块,设计实现了以施耐德PLC为核心的光伏焊带镀锡电控系统。经生产实际应用表明,该系统能满足镀锡工艺精度要求,具有控制功能集成度较高、可靠性好、程序可移植性强等特点,与同类系统相比,具有较高的性价比。本文所提出的电控系统为研制高精度光伏焊带镀锡成套设备提供了设计参考,具有一定的工程实际意义。

[参考文献]

[1]吴达成.我国光伏组件封装设备制造现状及展望[J].太阳能,2012(8): 14-16.

[2]刘颖绚,黄昆,刘璐,等.太阳能光伏电池导电无铅涂锡合金铜带的研发及生产[C]//第八届全国光伏会议暨中日光伏论坛论文集.深圳:中国太阳能学会,2004:661-663.

[3]李洁静.多工位扁平线绕线机控制系统设计[D].保定:河北农业大学,2011.

[4]杨文辉.铜带镀锡机收卷电控系统的设计[J].中小企业管理与科技,2015(27): 236-237.

[5]吴雪薇.光伏焊带的制备与性能研究[D].上海:上海交通大学,2013.

[6]钟强强.高性能光伏铜带的研究与开发[D].赣州:江西理工大学,2015.

[7]朱新民.一种高速焊带涂锡机:201520454663.0[P].2015-06-26.

责任编辑:周泽民

doi:10.3969/j.issn.1671-0436.2016.03.005

收稿日期:2016- 04 -11

基金项目:国家级大学生创新创业训练计划项目(201511055005);常州工学院教学建设项目(A3-4403-16-038)

作者简介:郭建江(1970—),男,博士生,高级工程师,副教授。

中图分类号:TP273

文献标志码:A

文章编号:1671- 0436(2016)03- 0018- 04

Tinning Control System Design for Photovoltaic Ribbon Based on Schneider

PLC GUO Jianjiang1,CUI Zhida2,LIU Zhenya3,YU Lin1,CHEN Liang1

(1.School of Electrical and Photoelectronic Engineering,Changzhou Institute of Technology,Changzhou 213002;2.Schneider Electric(China) Co.,Ltd.,Shanghai 200120;3.Changzhou Oulong Automatic System Co.,Ltd.,Changzhou 213022)

Abstract:In order to meet the high-precision tinning requirement for photovoltaic ribbon,a tinning control system was designed based on Schneider PLC M218.A hardware control platform was built with functions like laser sensing,servo actuation and air valve control.The SoMachine software was run to conduct programming.Actual production proves that the control system is stable and reliable,and meets the needs of the high-precision tinning requirement for photovoltaic ribbon.Compared with counterparts both in China and abroad,the system is of lower cost and higher precision,well worth more applications.

Key words:photovoltaic ribbon;Schneider M218;PLC;tinning control