异步电机的闭环定位控制系统设计

韩亮

(山西机电职业技术学院电子电气工程系,山西长治046011)

异步电机的闭环定位控制系统设计

韩亮

(山西机电职业技术学院电子电气工程系,山西长治046011)

摘要:运用PLC和变频调速技术,设计了异步电机的闭环定位控制系统。异步电机由变频器驱动,编码器发出的脉冲数作为异步电机的位置反馈,利用PLC的高速计数中断功能,控制异步电机在不同位置运行不同转速,实现异步电机的定位控制。实验证明,该系统运行稳定,效果良好。

关键词:异步电机;变频调速;PLC;高速计数器;高速计数中断

在精密控制场合,对电机进行准确定位是经常研究的问题。不同结构的电机,由于其工作原理不同,所采用的定位控制方式也不同。步进电机是一种将电脉冲信号转换为角位移的执行机构[1]。在文献[2]中提出利用PLC发送脉冲给步进驱动器,由所发送脉冲的频率和数量决定步进电机的运行速度与角位移,是一种步进电机的开环定位控制方法。异步电动机是由气隙旋转磁场与转子绕组感应电流相互作用产生电磁转矩,从而实现机电能量转换的一种交流电机。

本文以PLC作为控制器、利用编码器反馈异步电机的运行位置,通过高速计数中断功能,提出一种异步电机的闭环定位控制方法。

1异步电机闭环定位控制系统结构及其功能

1.1控制系统结构

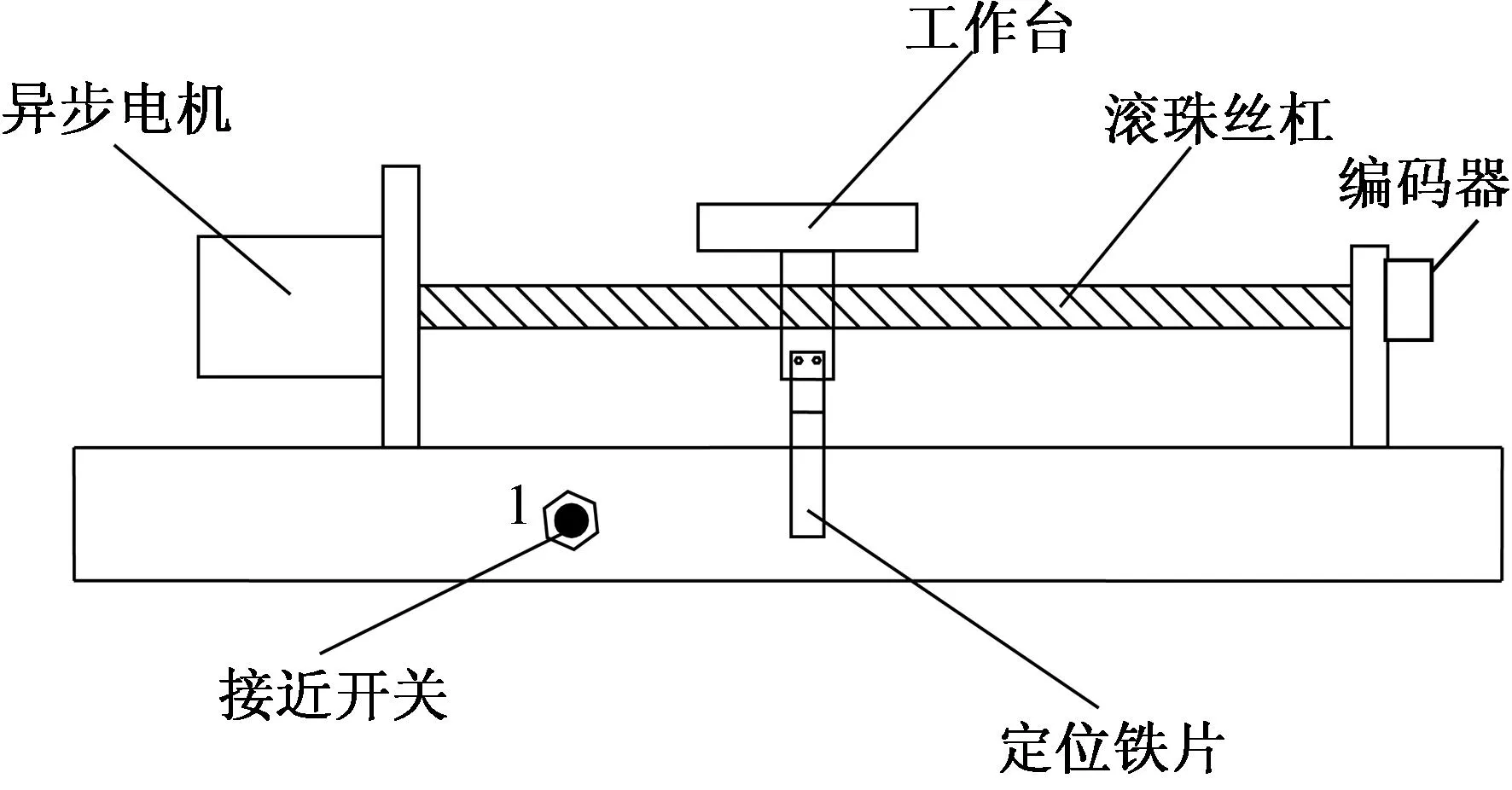

该控制系统主要由PLC控制模块、变频器、编码器、异步电机、滚珠丝杠(以下简称丝杠)、工作台、定位铁片、接近开关等部件组成。控制系统结构图如图1所示。

接近开关的位置作为工作台的原点,当定位铁片靠近原点时,接近开关输出信号。异步电机旋转1圈,工作台在丝杠上移动1个丝距(5 mm)。这样,电机的圆周运动就转化为工作台的直线运动。因此,对异步电机的定位控制实际上就是对工作台的定位控制[3]。

图1 控制系统结构图

1.2控制系统功能

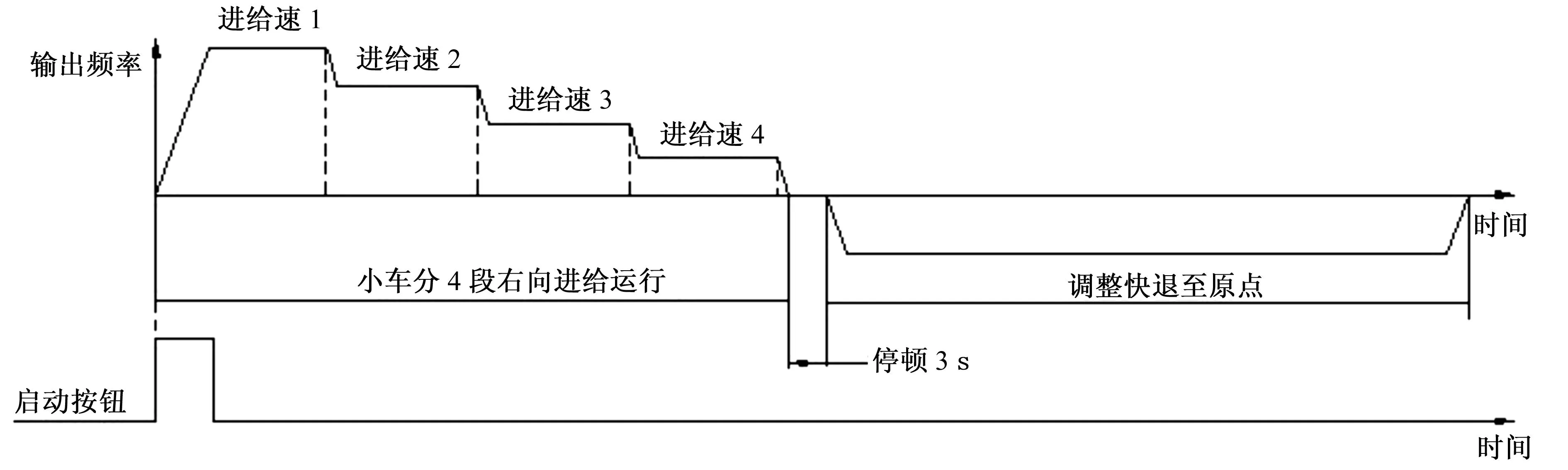

工作台在丝杠上的运行分为4个工段,每段40 mm。异步电机的定位控制,就是要在工作台进行直线运动时,自动定位出4个工段的起始位置并使其运行在不同的进给速度(段速)。工作时序图如图2所示。

当工作台不在原点时,按下复位按钮,使其向左运行回到原点。按下启动按钮,工作台以进给速1向右运行。当定位到工作台运行至40 mm处时,通过PLC对异步电机进行变频调速,控制工作台运行在进给速2,方向不变。以此类推,运行完4个工段,而后停止3 s,高速返回原点。在运行过程中,如果按下停止按钮,设备立刻停止在当前位置,再次启动需要先复位。

图2 工作时序图

2总体设计

首先,工作台复位。启动后,PLC通过模拟量模块给变频器设定1个频率值,驱动异步电机运行在段速1。同时,启动PLC的高速计数器,统计编码器发出的脉冲数,该脉冲数作为异步电机的位置反馈,能够对工作台进行精确定位。然后,当定位到工作台运行至不同的工段时,执行高速计数中断程序,更改变频器频率设置,驱动异步电机在每个工段的运行速度均不相同。通过PLC、变频器控制异步电机的转速,利用编码器发出的脉冲数对异步电机进行定位,构成位置闭环控制系统。

3硬件设计

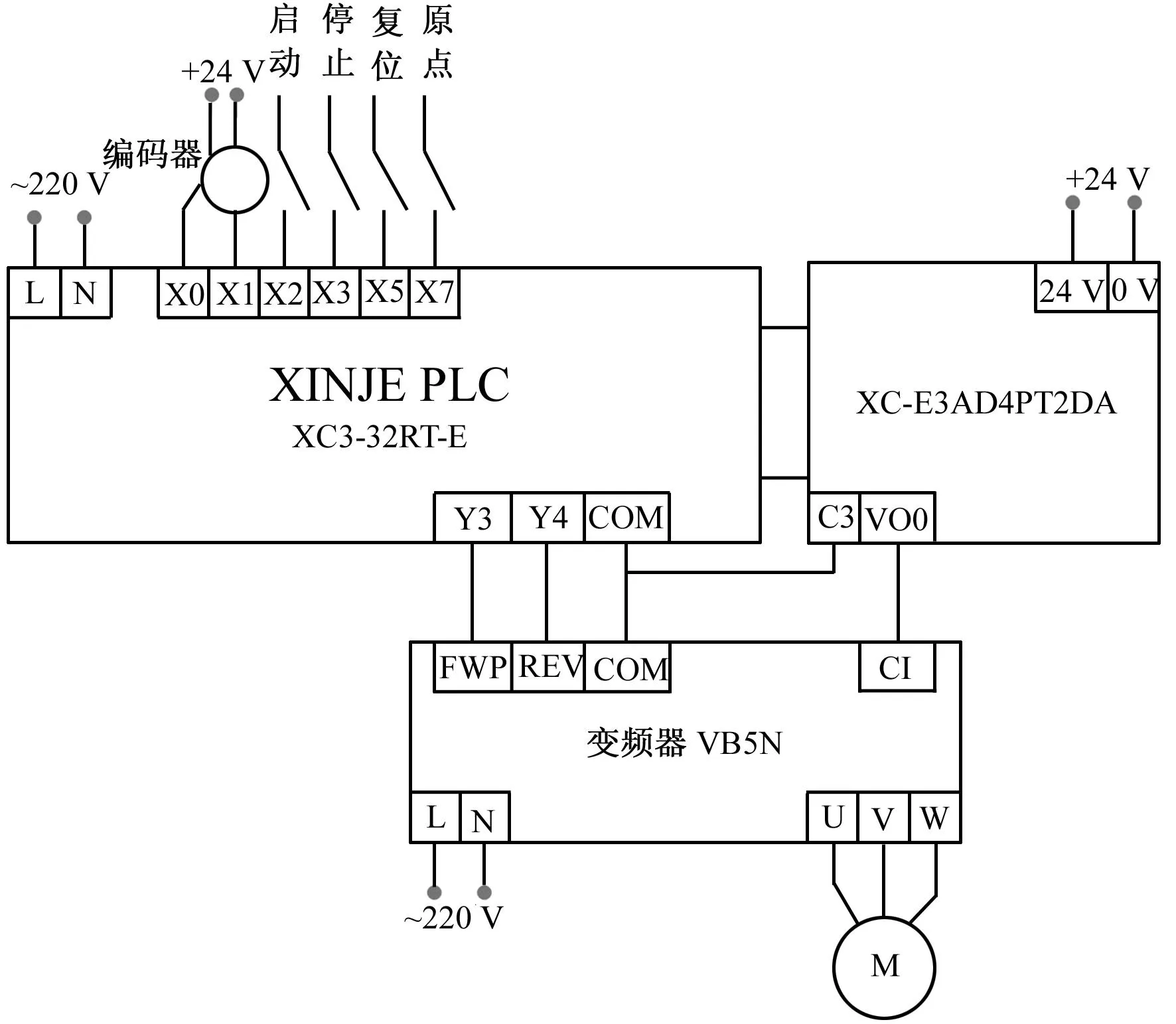

根据上述设计要求,硬件设计分为PLC控制模块、变频调速模块、位置反馈模块3个部分。系统硬件结构图如图3所示。

图3 系统硬件结构图

3.1PLC控制模块

PLC选择信捷电气公司生产的XC3系列,型号XC3-32RT-E。该型号PLC的输入输出点数为32个,即数字量输入点18个,数字量输出点14个(详见信捷电气股份有限公司《XC系列可编程序控制器用户手册(指令篇)》)。XC3系列32点PLC支持3种高速计数模式,支持多种高速计数中断,完全满足设计要求。

使用1块模拟量扩展模块XC-E3AD4PT2DA。该模块有3路模拟量输入,2路模拟量输出。模拟量电压输出的分辨率为1/1 023(详见信捷电气股份有限公司《XC系列扩展模块用户手册》)。利用该模块,实现PLC对变频器的控制。

3.2变频调速模块

变频调速模块由变频器和异步电机组成,该模块控制工作台在丝杠上进行直线运动。

变频器接收PLC模拟量模块发出的信号,驱动异步电机运行。异步电机的旋转速度由该模拟量信号决定;运行方向由变频器上的运行控制端子(FWP、REW)决定。

变频器选择信捷电气公司生产的VB5N系列。该系列变频器具有体积小、高性能、低噪音等特点(详见信捷电气股份有限公司《VB5N系列通用变频器用户手册》)。

使用变频器之前,需要对以下主要参数进行设置。

1)恢复出厂设置。

2)将加减速时间设为0.1 s。

3)设置端子运行命令通道,以便接受来自PLC的控制信号。

4)设置CI模拟量给定及其输入类型参数。将CI设为1,设定其接收来自外部的0~10 V电压信号。当外部信号在该范围内变化时,变频器将按照线性关系在0~50 Hz内变化,实现异步电机的变频调速。

异步电机选择厦门金研的YS标准电机,型号80YS25GY22。该系列电机结构先进,安全美观,具有低噪音、寿命长、可靠性高等特点。该型号电机输出功率25 W,工作频率50 Hz,单相220 V供电,额定电流0.19 A,额定转速1 300 r/min。

3.3位置反馈模块

编码器作为定位控制系统的位置反馈模块,选择无锡特乐德生产的GZK3808系列。

编码器与异步电机、丝杠同轴安装。异步电机旋转1周,丝杠上的工作台水平移动1个丝距(5 mm),编码器会发出1 000个脉冲。每个工段40 mm,需要异步电机旋转8圈,编码器会发出8 000个脉冲。该脉冲数作为异步电机的位置反馈,由PLC的高速计数器统计。

GZK3808系列的AB相编码器,PLC的输入端子X0作为A相计数口、X1作为B相计数口,编码器硬件接线图参见图3。

4软件设计

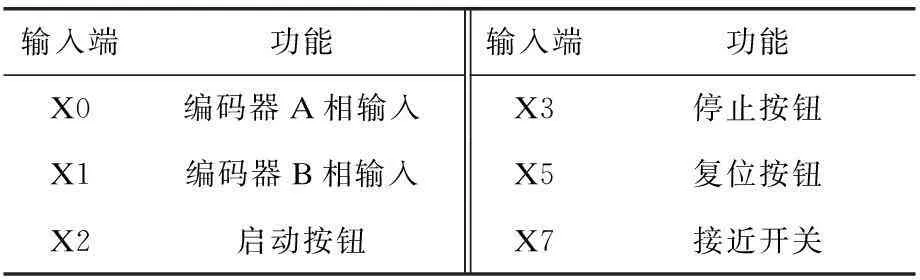

软件采用模块化设计方式,有1个主程序,4个高速计数中断程序。下面分别介绍各程序的设计方法,并给出I/O分配情况。

4.1I/O分配列表

PLC及其扩展模块的输入端分配如表1所示。

表1 输入端分配列表

输出端分配:Y3异步电机正转;Y4异步电机反转(接近开关方向)。

4.2主程序设计

主程序中完成复位、数据初始化、启动高速计数器、工作台的运动控制等任务。

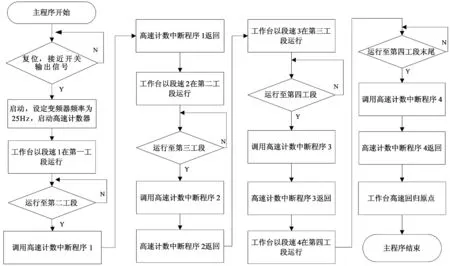

按下复位按钮,使工作台回到原点位置。数据初始化与中断程序有关,将在下一节中介绍。按下启动按钮,PLC的模拟量模块给变频器预置频率值25 Hz,使异步电机以段速1在第一工段运行,同时启动高速计数器。当PLC统计到8 000个脉冲,意味着工作台走到第二工段,此时执行高速计数中断程序,更改变频器频率值为20 Hz,控制工作台以段速2运行。以此类推,走完4段。主程序流图如图4所示。

图4 主程序流程图

4.3高速计数中断程序设计

高速计数器的计数模式有递增模式、脉冲加方向模式、AB相计数模式等(详见信捷电气股份有限公司《XC系列可编程序控制器用户手册(指令篇)》)。在文献[4]中,给出了高速计数器递增计数模式的应用,本设计给出AB相计数模式及其中断程序的应用。

AB相计数,高速计数值按照A相和B相2种差分信号进行递增或递减计数,是一种精度较高的高速计数模式(详见信捷电气股份有限公司《XC系列可编程序控制器用户手册(指令篇)》)。XC3系列32点的PLC,AB相计数,计数器为C630。

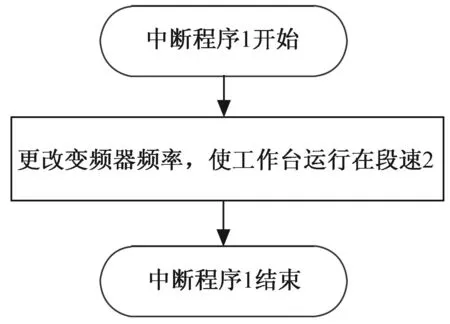

高速计数中断采用循环模式,该模式只适用于相对计数。C630提供24段高速计数中断循环,本次设计需要4段。在中断程序1、2、3中完成工作台在每个工段的变频调速;在中断程序4中完成高速计数器的复位和工作台回归原点的频率设定。

数据寄存器D4000为中断预置值的起始地址。每个工段对应编码器的8 000个脉冲,因此在数据初始化当中设置D4000、D4002、D4004、D4006的预置值均为8 000(相对计数模式);D4008的预置值为0,表示中断结束。系统启动后,C630每次计数达到预置值,便会执行相应的中断程序来更改变频器的频率[5]。高速计数中断程序1~3的流程图结构相同,在此只给出中断程序1的流程图,如图5所示。

图5 高速计数中断程序1

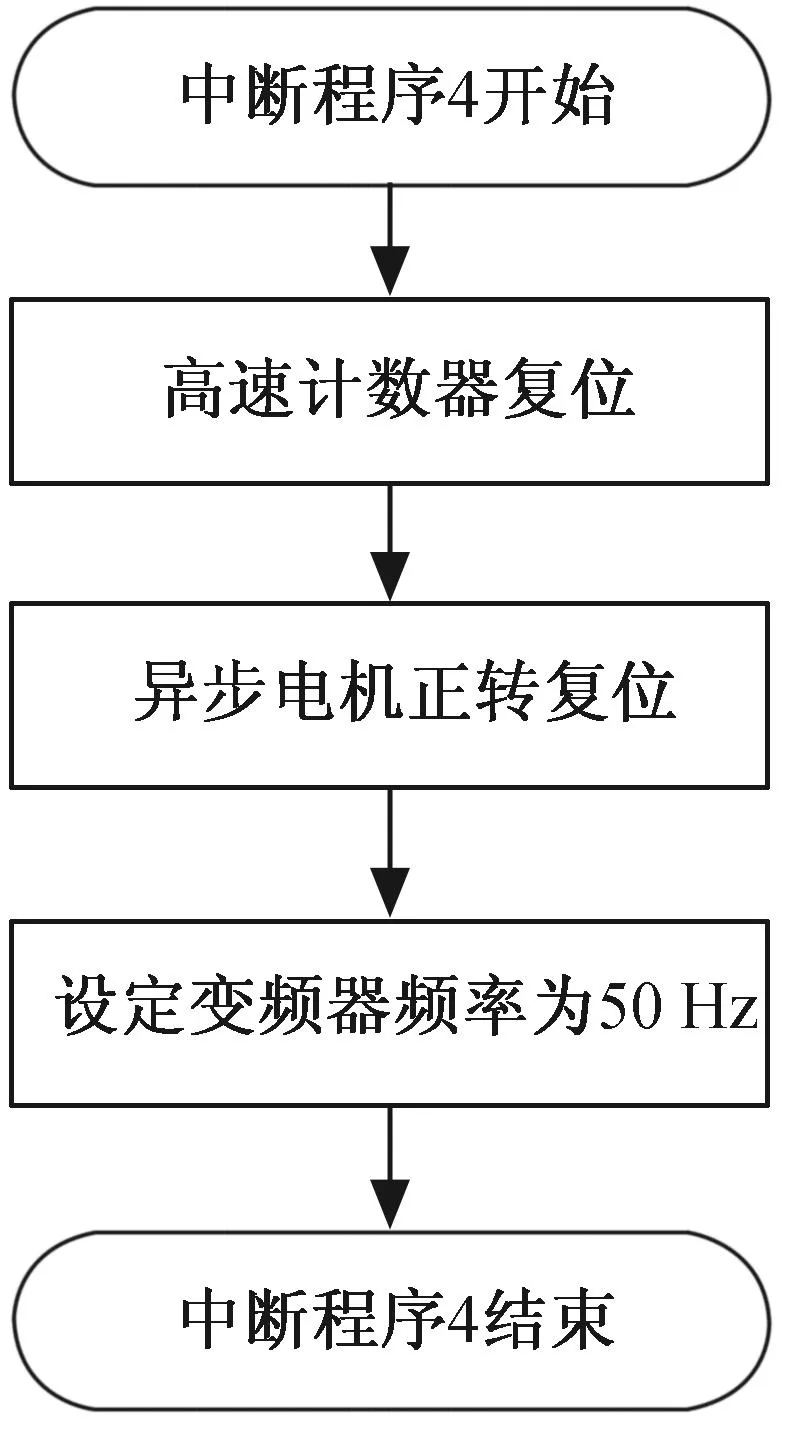

工作台运行至第四工段末尾,执行中断程序4。在中断程序中使C630复位,并使异步电机正转复位,设定变频器频率为50 Hz。跳出中断程序后,在主程序中控制异步电机反转,使工作台高速回归原点。中断程序4的流程图如图6所示。

图6 高速计数中断程序4

5定位精度分析

由于控制系统的定位与AB相编码器的脉冲反馈相关,因此定位的精度与选择的编码器有关。本文中使用的GZK3808系列编码器滚珠丝杠的丝距为5 mm,在接近空载的情况下,可以计算出定位精度为0.005 mm。如果带大负载,为了防止工作台回原点时出现过冲的情况,可以在回原点时设置减速点来提高定位精度。

6结语

对于异步电机的定位控制,提出采用PLC作为主控制器的解决方案。异步电机由变频器驱动,编码器发出的脉冲数作为异步电机的位置反馈,利用PLC的高速计数中断功能,实现异步电机的定位控制与变频调速。

[参考文献]

[1]范超毅,范巍.步进电机的选型与计算[J].机床与液压,2008,36(5):310-313.

[2]韩亮.步进电机的开环定位控制系统设计[J].常州工学院学报,2015,28(6):30-34.

[3]刘亚东,李从心,汪德才,等.用PLC实现位置控制的方法[J].上海交通大学学报,2002,36(4):491-493.

[4]韩亮.PLC在电机转速测量中的应用[J].常州工学院学报,2012,25(3):36-38.

[5]马海军,翁正新.高速计数器中断在连接器设备中的应用[J].微计算机信息,2010(25):52-54.

责任编辑:陈亮

doi:10.3969/j.issn.1671-0436.2016.03.006

收稿日期:2016- 05- 02

基金项目:山西省高等学校科技创新项目(20161128)

作者简介:韩亮(1981—),男,硕士,讲师。

中图分类号:TM383.6

文献标志码:A

文章编号:1671- 0436(2016)03- 0022- 05

The Design of Close-Loop Positioning Control System for Induction Motor

HAN Liang

(Department of Electronic and Electrical Engineering,Shanxi Institute of Mechanical and Electrical Engineering,Changzhi 046011)

Abstract:The closed-loop positioning control system of induction motor is designed by the PLC and frequency conversion technology.Induction motor is driven by the inverter.The encoder sends out the pulse.The numbers of pulses as the position feedback of the induction motor are captured by the PLC.High speed count interrupt function is used which can help PLC controlling the induction motor running at different speeds in different position.Experiments show that the system is stable and effective.

Key words:Induction motor;frequency conversion speed regulation;PLC;high speed counter;high speed counter interrupt