WGS法烟气脱硫技术在RFCC装置上的应用

刘春贵

(中国石油大庆石化公司炼油厂,黑龙江 大庆 163711)

石油化工与催化

WGS法烟气脱硫技术在RFCC装置上的应用

刘春贵

(中国石油大庆石化公司炼油厂,黑龙江 大庆 163711)

摘要:介绍中国石油大庆石化公司炼油厂1.0 Mt·a-1重油催化裂化装置对WGS烟气脱硫技术的应用和优化情况。结果表明,WGS工艺脱硫、脱尘效果显著,净化后烟气中SO2平均含量由167 mg·m-3降至5 mg·m-3,颗粒物平均含量由55 mg·m-3降至4 mg·m-3,优于规定的排放烟气SO2浓度≤200 mg·m-3以及颗粒物浓度≤50 mg·m-3标准。每年减少SO2排放量170 t和颗粒物排放量54 t,大大改善了空气质量。

关键词:石油化学工程;WGS法烟气脱硫;RFCC装置;优化

CLC number:TQ426.95;X701Document code: AArticle ID: 1008-1143(2016)06-0063-03

中国石油大庆石化公司炼油厂1.0 Mt·a-1重油催化裂化装置加工原料为石蜡基原料,设计加工能力1.0 Mt·a-1,掺渣比40.84%,生产过程中产生再生烟气125 km3·h-1,其中,SO2浓度约350 mg·m-3,颗粒物浓度约100 mg·m-3,超出规定的排放烟气SO2浓度≤200 mg·m-3和颗粒物浓度≤50 mg·m-3标准,环境污染较大。

为了减排,1.0 Mt·a-1重油催化裂化装置进行了WGS烟气脱硫技术的应用,为了便于管理将废水处理系统部分整合到污水车间。WGS烟气脱硫装置于2013年7月动工,2014年4月与催化装置进行管线碰头,2014年9月12日竣工,2014年10月15日首次开车并一次成功,脱硫、脱尘效果达到预期目标。本文介绍1.0 Mt·a-1重油催化裂化装置对WGS烟气脱硫技术的应用和优化情况。

1工艺流程

WGS烟气脱硫装置工艺流程如图1所示。催化烟气自余热锅炉出口经烟道分两路以水平方式分别进入两个喷射文丘里管,文丘里管上部喷射循环液,由于液体的抽吸作用,烟气与循环液在喉径处剧烈混合,经扩散段后进入弯头处脱除SO2及固体颗粒物。烟气与循环液以切线方式进入洗涤塔,气体先经烟囱塔盘分液,再经分液填料分液后排入大气。

图 1 WGS烟气脱硫装置工艺流程Figure 1 Process flow of WGS flue gas desulfurization unit

洗涤塔底设有洗涤塔循环泵,将循环液自塔底抽出,送至两个文丘里管喷射器入口,用于增压催化烟气,吸收其中的SO2和颗粒物等杂质。泵出口有一小股含固和含盐废液通过调节阀排至污水车间的污水处理系统。

洗涤塔底需要连续或间断地补充水和碱液,质量分数30%的NaOH碱液自输转车间收至碱液罐,经新鲜碱液泵增压后,通过调节阀送至洗涤塔底部,从管网来的新鲜水通过调节阀送至洗涤塔底部的补水口。

2装置优化调整

根据烟气脱硝装置管线碰头的需要,2015年6月16日-7月25日催化装置停工检修,烟气脱硫装置同步停工,对烟气脱硫装置进行优化。

(1) 烟气脱硫装置的洗涤塔补充水源设计为中水,新鲜水备用,但由于炼油厂水量不足,开工后一直用新鲜水。而硫磺车间酸性水汽提高装置的净化水利用率低,多数直接排入污水厂,为节约新鲜水,提高净化水利用率,2015年6月在补充水管线上增设硫磺净化水,7月开工后正式投用,目前运行良好。

(2) 循环浆液泵运行一段时间后,入口压降逐渐增大,尤其开工初期压降上升特别快,这主要是烟气中的催化剂被洗涤后进入浆液中逐渐聚集在浆液泵入口的过滤网处,开工初期设备内残留较多焊渣和石子等杂质。为了保证机泵的正常运行,需要定期拆泵入口过滤网清理杂质,经过摸索,发现泵入口压降达100 kPa时拆过滤网不会对机泵运行和操作有影响,拆过滤网间隔时间约4个月。

(3) 开工初期,在装置建立水循环但烟气没有进入脱硫系统之前,会有一部分水从文丘里喷嘴处返到进脱硫塔前的烟道内,如不及时排除,积存过多会倒灌余热锅炉,处理方法是在烟道的低点处接一个DN80放空管,在开工水循环期间打开放空将水排入下水井。

(4) 由于污水处理系统设置在污水车间,与脱硫装置间隔数百米,且循环浆液中含有催化剂,为了防止催化剂在外排浆液的管线中沉积堵塞管线,装置在设计之初,为了保证流速,将管线直径设计较小(DN50),而且在送往废水处理系统的管线沿途每隔约10 m设计一个放空,以防出现堵塞。装置外排浆液的设计流量2.16 t·h-1,日常操作控制在3.5 t·h-1,操作时加强对浆液中固体悬浮物的分析监控,如果发现超过5 g·L-1,则将浆液外排量提高并加样分析直至合格为止,装置运行期间未出现管线堵塞情况。

(5) 循环浆液pH设计值为6~9,但从装置运行数据看,脱硫效果严重过剩,为防止脱硫系统的腐蚀以保证装置长周期运行,将控制pH=6.9~7.2。

(6) 自2014年10月15日装置开工以来,一直存在净化后的烟气中携带大量水雾的问题[1],即在烟气下风向如同下“小雨”一般,冬季由于大庆地区平均温度低于-20 ℃,在烟囱周边地面和平台等产生大量冰。2015年7月25日装置再次开工后发现,烟囱落水现象基本解决,地面上的冰基本可以忽略不计,分析发现,余热锅炉增设脱硝装置后,降低了排烟温度,即脱硫塔入口烟气温度降低近60 ℃。由于烟气中含硫量较低,露点温度较低,104 ℃除氧给水直接进入省煤器换热,长期运行未出现腐蚀,故认为烟气露点温度低于104 ℃,排烟温度降低近60 ℃不会影响余热锅炉的使用寿命。

3装置标定情况

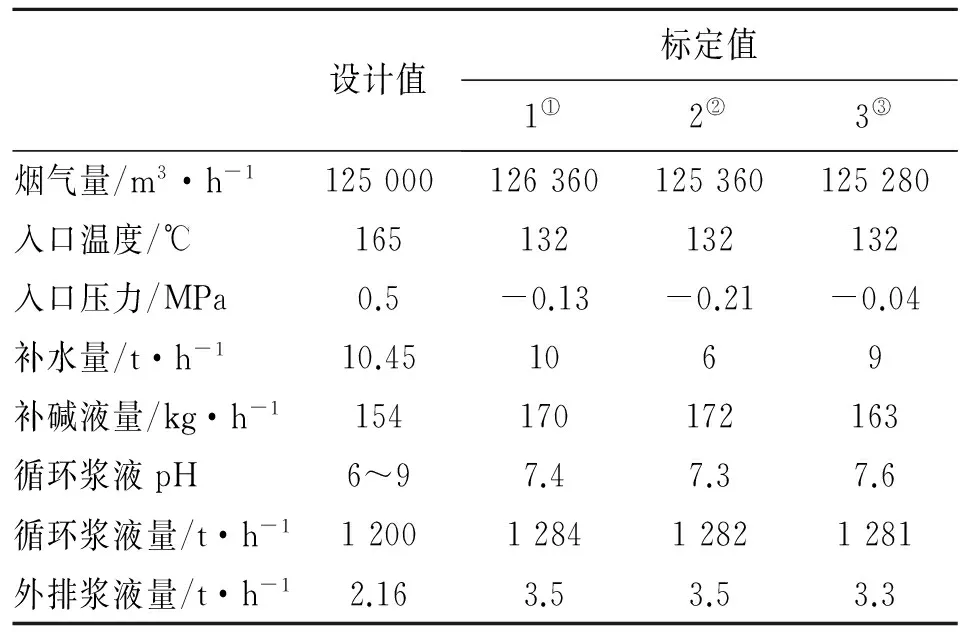

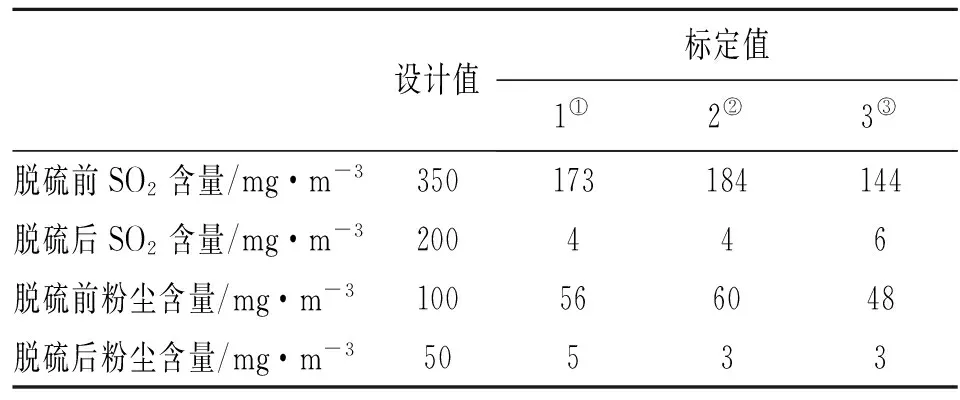

2015年9月23-24日进行了标定,主要操作条件见表1,脱硫前后烟气分析数据见表2。

表 1 主要操作条件

① 23日8:00;② 23日16:00;③ 24日8:00

表 2 脱硫前后烟气分析

① 23日8:00;② 23日16:00;③ 24日8:00

由表1~2可以看出,净化后烟气中SO2平均含量由脱硫前167 mg·m-3降至5 mg·m-3,颗粒物平均含量由脱硫前55 mg·m-3降至4 mg·m-3,优于规定的排放烟气SO2浓度≤200 mg·m-3和颗粒物浓度≤50 mg·m-3标准。2015年检修后开工,脱硫装置入口压力出现负值,但由于文丘里喷嘴的抽吸作用,运行仍然正常。

4效益分析

烟气排放量12.5×104m3·h-1,全年按8 400 h计,根据计算,1.0 Mt·a-1重油催化裂化装置的烟气经净化后每年可以减少SO2排放量170 t和颗粒物排放量54 t。

该技术的应用无需对余热锅炉进行改造,降低了投资费用,而且由于文丘里洗涤器对烟气有抽吸作用,可以在烟气负压下操作,不影响烟机做功,对炼油厂实现节能降耗非常有利。

5结论

(1) 自运行以来,装置运行稳定,脱硫、脱尘效果显著,净化后烟气中SO2平均含量由脱硫前167 mg·m-3降至5 mg·m-3,颗粒物平均含量由脱硫前55 mg·m-3降至4 mg·m-3,优于规定的排放烟气SO2浓度≤200 mg·m-3以及颗粒物浓度≤50 mg·m-3标准。

(2) 将污水处理系统部分整合到污水车间,有利于专业操作和管理。

(3) 烟气脱硫装置的投用,每年至少可以减少SO2排放量170 t,减少颗粒物排放量54 t,改善环境。

(4) 可以在烟气负压下操作,不影响烟机做功,对炼油厂实现节能降耗非常有利。

参考文献:

[1]王秀菲,张林平.催化裂化烟气脱硫装置运行分析及建议[J].化学工业与工程技术,2014,35(2):23-26.Wang Xiufei,Zhang Linping.Analysis and suggestions for catalytic cracking flue gas desulfurization unit operation[J].Journal of Chemical Industry & Engineering,2014,35(2):23-26.

收稿日期:2016-03-14;修回日期:2016-05-23

作者简介:刘春贵,男,工程师,从事工艺管理工作。

doi:10.3969/j.issn.1008-1143.2016.06.012 10.3969/j.issn.1008-1143.2016.06.012

中图分类号:TQ426.95;X701

文献标识码:A

文章编号:1008-1143(2016)06-0063-03

Application of WGS flue gas desulfurization technology in RFCC device

LiuChungui

(The Refinery of PetroChina Daqing Petrochemical Company, Daqing 163711, Heilongjiang, China)

Abstract:The applications and optimization of WGS flue gas desulfurization technology in 1.0 Mt·a-1heavy oil FCCU unit of The Refinery of PetroChina Daqing Petrochemical Company were introduced. The results showed that the effects of desulfurization and dedust of WGS process were remarkable.The average content of sulfur dioxide after purification reduced from 167 mg·m-3to 5 mg·m-3, and the average contents of particulate matter decreased from 55 mg·m-3to 4 mg·m-3, which were far lower than SO2 emission concentration 200 mg·m-3and particle concentration 50 mg·m-3of the oil refining industry emission standard. The annual sulfur dioxide emission and annual particle emission were reduced by 170 t and 54 t, respectively, so the air quality surrounding was greatly improved.

Key words:petrochemical engineering; WGS flue gas desulfurization;RFCC unit; optimization