风力发电机定子线圈设计

王春彦,马贤好

(北京三一电机系统有限责任公司,北京 102202)

风力发电机定子线圈设计

王春彦,马贤好

(北京三一电机系统有限责任公司,北京 102202)

定子线圈是电机中最核心的部件,定子线圈设计的合理性。直接影响到电机的性能、制造工艺及产品成本。传统的线圈设计一般采用“长端部、大升高”的方案,导致电机存在效率低、成本高的问题。为提升电机效率、降低成本,本文提出了一种创新线圈设计方法,通过引入“等角度”设计理念,有针对性的调整相关参数,在保证嵌线工艺性的同时,大幅降低端部漏抗、铜耗并减少用铜量,从而电机效率提升2%,成本降低6%,达到了节能消耗的目的。

定子线圈;等角度设计;效率提升

0 引言

定子线圈是电机中最核心的部件,负责电与磁的转化。因其受到电磁作用、热作用、机械作用以及环境等多个因素的影响,导致定子线圈成为电机中比较容易损坏的薄弱部分,关系到电机的可靠性和和使用寿命。定子线圈设计的合理性,直接影响电机的性能、制造工艺及产品成本。

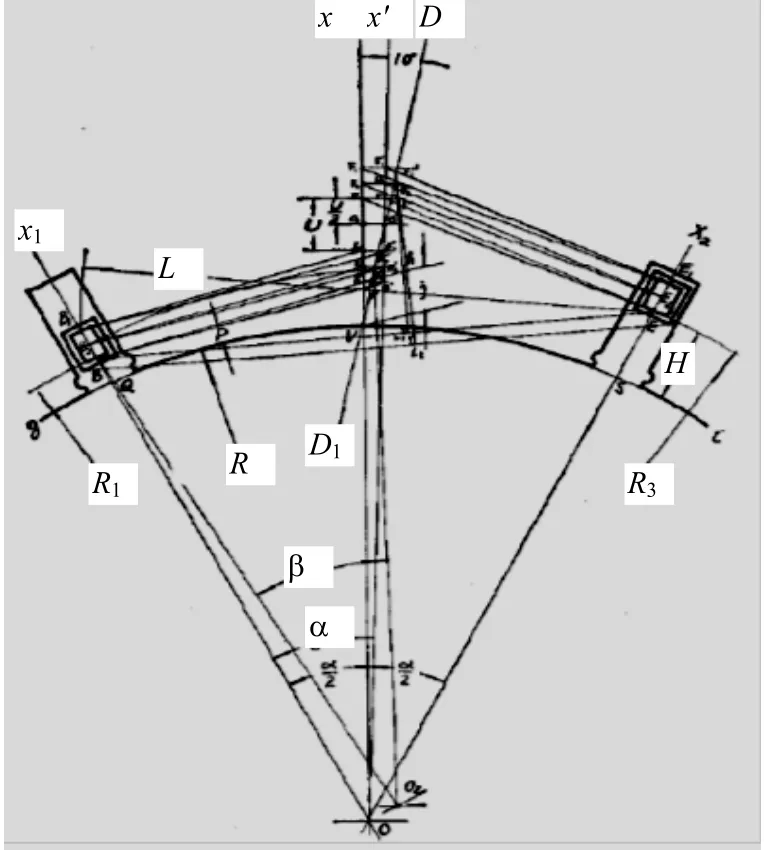

定子线圈结构复杂,为满足其电气性能和制造工艺性,线圈设计主要需考虑以下几个方面:槽配合、松涨量、鼻部升高、直线伸出铁心长、斜边间隙、引出线等。定子线圈端部图如图1所示。

1 传统线圈设计方法

传统线圈设计采用的是“等弦长”设计理念,该方法使得线圈在空间裕度上较为宽松,可有效避免嵌线紧张、端部干涉等问题,但同时线圈的的用铜量亦会增加,导致电机铜耗增大、效率降低[1,2]。

图1 定子线圈端部图

2 等角度线圈设计方法

通过对线圈结构的分析以及制造工艺性的研究,提出了“等角度”设计的理念,设计过程中对关键参数进行调整和优化,能有效地缩短线圈长度、降低用铜量、降低铜耗和减少端部漏抗,从而提升电机的效率,降低产品成本。

2.1 线圈引线弯曲系数hx

一般情况下,缩短端部会导致嵌线工艺性变差,如何实现对线圈的优化且保持较好的嵌线工艺性,是待解决的难题。

在采用“等角度”设计理念设计线圈时,引入线圈引线弯曲系数,通过对该系数的合理选取,可有效地避免鼻部嵌线紧张,保证嵌线工艺性。

引线弯曲系数与引出线方式、电磁线线规和并绕股数有关[3]。通过反复试验,将其取值范围确定在

1.5~2.8的区间内。通常小截面时,该系数选取不宜大于2.3;而线圈大截面时,该系数宜选取2.3以上。该系数的选取也可通过对嵌线鼻端间隙的三维仿真来确定。

2.2j值的选取

j值为线圈鼻端到定子内圆的最短距离。其值选取越小,线圈用铜量越低,但同时导致鼻部空间变小,嵌线工艺性变差,因此选取合适的j值在优化线圈结构上有着极为重要的意义[4]。

通常j值的调整是通过现场试验的方法来确定的,但该方法往往需要制造至少2个节距的线圈嵌线后方能检验出j值选取是否合理,若取值不合理,则会导致后续嵌线紧张、嵌线关门困难,轻则导致线圈绝缘破损,重则导致无法进行嵌线、所有线圈报废的情况[5,6]。

为从源头解决该问题,在线圈设计时增加了对j值的校验,具体校验方法如下:

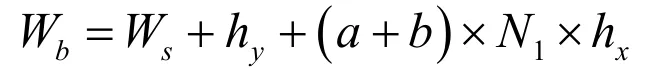

(1)鼻部宽度Wb:

式中:Ws——线圈斜边截面宽度;

(2)定义初值j0(一般取j0为10)

式中:Di1——铁心内圆;

Q1——定子槽数。

(3)校验

3 对比分析

采用两种方法设计同款定子线圈,对计算结果进行对比分析。

3.1 设计结果对比

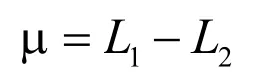

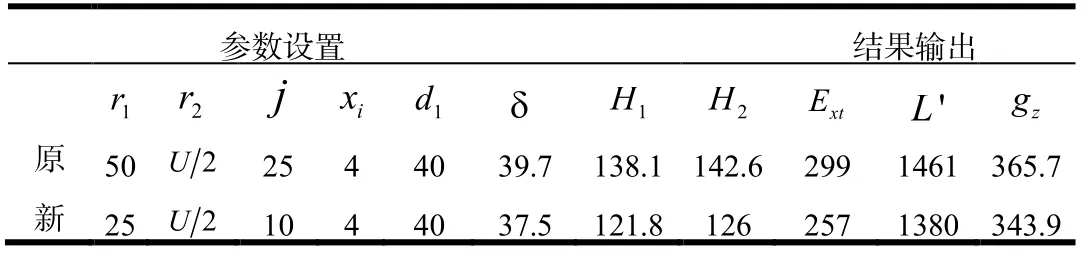

对两款风力发电机定子线圈设计的输入参数和输出结果进行对比,见表1和表2。

表1 定子线圈设计参数对比(某2MW发电机)

表中:r1——直线部分弯曲半径;

r2——鼻部弯曲半径;

d1——伸出铁心长;

H1——端部绝缘前升高;

H2——端部绝缘后升高;

Ext——端部长;

L'——为梭形长;

gz——单台重量。

表2 定子线圈设计参数对比(某1.5MW发电机)

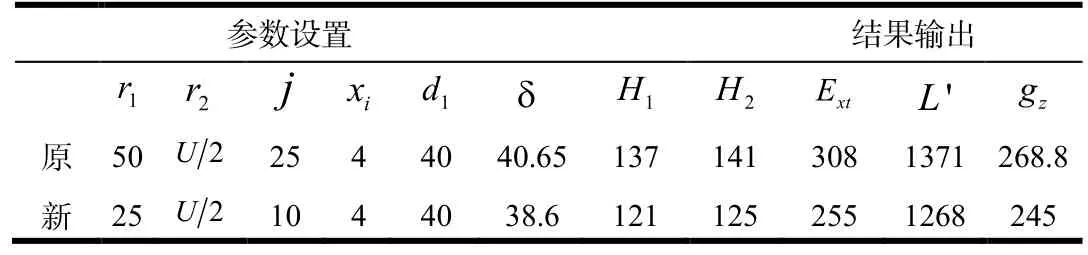

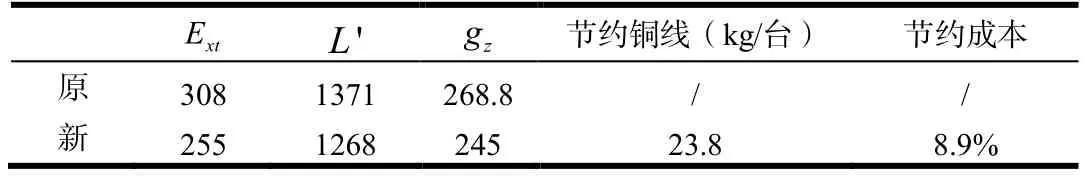

3.2 成本对比分析

通过Ext、L'和gz的对比,新线圈设计方案具有明显的优势,单台可节约用铜量6%以上,大大降低了材料成本,见表3和表4。

表3 成本对比分析(某2MW发电机)

表4 成本对比分析(某1.5MW发电机)

3.3 电机性能对比

3.3.1 定子铜耗

电机定子铜耗和定子相电阻成正比,相电阻和线圈所用导线长度成正比,故线圈的长短直接影响着铜耗的高低。

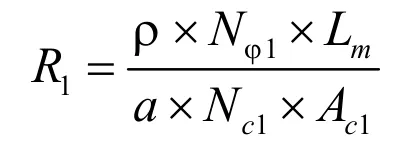

(1)定子相电阻:

a——并联支路数;

Nc1——并绕股数;

Ac1——每根导线截面积;

Lm——平均匝长。

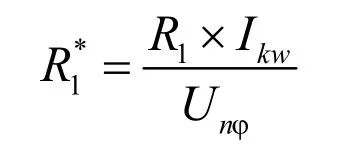

(2)标么值:

式中:Ikw——电流基值,即每相功电流;

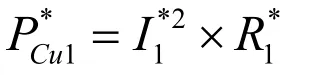

(3)定子铜耗:

可得,采用新设计方法较传统设计方法定子线圈缩短了6%以上,即铜耗降低了6%以上。

3.3.2 定子端部漏抗

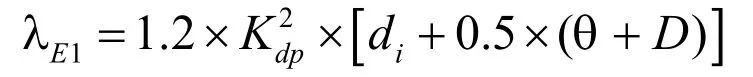

(1)定子端部漏磁导系数:

式中:Kdp——绕组系数,一般为0.95左右;

D——斜边全长及其两端弯曲部分的一半的有效伸出长。

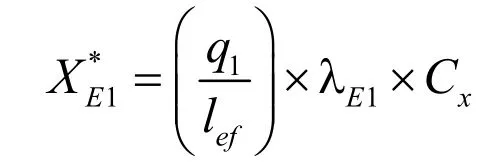

(2)定子端部漏抗:

式中:q1——定子每极每相槽数;

lef——无径向通风道铁心长度;

Cx——漏抗系数。

4 结论

综上分析,等角度设计方法不论是在降低铜耗上,还是在降低端部漏抗方面都明显优于传统设计方法。经过实际生产验证,该方法在保证嵌线工艺性的同时,大幅降低了端部漏抗和铜耗、减少用铜量,从而提升电机效率、降低产品成本,实现了节能降耗的目的。

[1] 傅丰礼, 马赢. 异步电动机设计手册[M]. 北京:机械工业出版社, 2001.

[2] 李有魁, 邱达仑. 交流电机设计手册[M]. 湖南:湖南人民出版社, 1977.

[3] 黄浩, 冯晋光, 梁艳萍, 等. 大型空冷汽轮发电机定子端部漏抗数值计算[J]. 大电机技术, 2006, 06.

[4] 黄涛, 阮江军, 张宇娇, 等. 多相异步电机端部绕组电磁与结构耦合场分析[J]. 大电机技术, 2011, 03.

[5] 黄国治, 傅丰礼. 中小旋转电机设计手册[M].北京: 中国电力出版社, 2007.

[6] 黄国治, 高晟阳. 中小型异步电机计算机辅助设计研究[M]. 北京: 中小型电机, 1991.

审稿人:满宇光

Stator Coil Design o f Wind Generator

WANG Chunyan, MA Xianhao

(Beijing Sany Electrical machinery & System Co.,Ltd, Beijing 102202,China)

The stator coil is the most important part of the generator, the design level of the design level of the coil directly affects the performance,manufacturing process and prodcut cost of the generator. The traditional design of the coil can be summarized into long end, high rise, which leads to low efficiency and high cost.in order to make the efficiency and product cost more reasonable, a new method clled equal angle is proposed in this paper. By adjusting the relevant parameters, the end leakage resistance and copper consumption were signficantl reduced,and also made a reduction in the amount of copper, meanwhile, the good manufacturablity of inserting winding was perfectly preserved. As a result.the generator efficiency increaes by 2%,product cost decreases by 6%, achieved the purpose of saving energy and reducing consumption.

stator coil;equal angle design;efficiency increases

TM312<[文献标识码]A class="emphasis_bold">[文献标识码]A [文章编号]10[文献标识码]A

10

A [文章编号]1000-3983(2016)-0015-03

2015-08-17

王春彦(1982-),2008年毕业于西南科技大学机械设计专业,硕士,从事电机设计工作,工程师。