响应面试验优化油脂分段脱色工艺

魏贞伟,梁宝生,张 青,任 悦,刘 欣,于殿宇,王俊国,*(.吉林工商学院 粮油食品深加工吉林省高校重点实验室,吉林 长春 30507;.东北农业大学食品学院,黑龙江 哈尔滨 50030)

响应面试验优化油脂分段脱色工艺

魏贞伟1,梁宝生2,张 青2,任 悦2,刘 欣2,于殿宇2,王俊国1,*

(1.吉林工商学院 粮油食品深加工吉林省高校重点实验室,吉林 长春 130507;2.东北农业大学食品学院,黑龙江 哈尔滨 150030)

利用多次吸附平衡可有效降低油脂的色泽原理,采用单因素试验探究分段脱色工艺对大豆油脱色效果的影响,然后通过响应面法获得最佳脱色工艺参数。在添加总量一定时,将活性白土分3 段进行添加,通过改变每段添加量比例,确定最佳吸附平衡的条件;在搅拌速率为150 r/min时,活性白土添加总量1.27%、脱色温度100 ℃、脱色总时间60 min,脱色油脂酸值为0.12 mg KOH/g,过氧化值为3.26 mmol/kg,色泽为黄18、红1.45,相对于常规脱色工艺活性白土用量减少9.29%,提高了油脂的精炼率。

大豆油;活性白土;分段脱色;吸附平衡;脱色率

吸附脱色工艺是油脂精炼的重要环节,油脂脱色工艺的主要目的是去除油脂中的色素,但在油脂经过脱胶和脱酸等精炼工艺之后,仍会含有一些不利于油脂品质与精炼的物质,例如少量的磷脂、未除尽的皂类、微量金属元素等[1],某些特殊油脂还含有棉酚等有害物质[2]。这些物质的存在往往会影响脱色工艺的效果并降低脱色效率,因此,有必要在脱色过程中尽快的将其去除。在去除油脂中色素的同时还会除去微量金属成分、皂粒、多环芳烃和苯并芘等[3-6],同时对油脂中的营养成分产生一定的影响[7-8]。对于油脂脱色工艺的研究较多[9-10],但是有关于油脂分段脱色的报道较少。

相对于只进行一次吸附平衡过程的常规工艺,分段脱色工艺可以建立多次吸附平衡,可以最大程度上实现理论上的逆流操作过程[11]。常规工艺过程难以充分发挥活性白土的吸附性能,造成活性白土用量较大。完成脱色过程后需要分离白土,会有部分油脂被这部分废白土所吸附,废白土含油率约为25%~40%[12]。因此活性白土使用量越大精炼后损失的油脂越多,并且活性白土添加总量的增加会使油脂的酸值提高。目前,大多数油脂工厂的废白土都作为燃料或垃圾倒掉[13],这不仅污染了环境,而且也造成了大量的油脂损失[14]。

相对于常规脱色工艺,分段脱色工艺可以在添加吸附剂总量不变的条件下,吸附剂与色素之间建立多次吸附平衡过程,充分发挥新加入吸附剂的活力,与前次平衡时的剩余色素建立新的吸附平衡[15-16],最后经一次过滤实现白土与油脂的分离,因此,在相同脱色效果时可以降低活性白土的用量。

1 材料与方法

1.1 材料与试剂

经过脱胶、脱酸处理的大豆毛油(酸值0.19 mg KOH/g,黄69、红4.0) 九三粮油工业集团有限公司;活性白土(食品级) 江苏麦阁吸附剂有限公司;硫代硫酸钾天津市科密欧化学试剂有限公司;氢氧化钠 天津市风船化学试剂科技有限公司;其他试剂均为分析纯。

1.2 仪器与设备

752型分光光度计 上海元析仪器有限公司;SHB-3水真空泵 上海申生科技有限公司;DHG-9076A热恒温鼓风干燥器 上海圣顾科学仪器公司;DF-101S集热式恒温加热磁力搅拌器 郑州南北仪器设备有限公司;恒温水浴锅 余姚市东方电工仪器厂。

1.3 方法

1.3.1 分段脱色工艺过程

称取50 g大豆脱胶、脱酸油于250 mL三口烧瓶中,进行油浴加热至80 ℃左右,进行抽真空处理以便去除水分,并保持此状态,计算所需添加活性白土的总量,分3 次添加到待脱色油中,每次添加后搅拌吸附相同的时间,停止加热,将油冷却到80 ℃左右破除真空,之后在5 000 r/min条件下离心一段时间,经滤纸过滤获得脱色油。

1.3.2 脱色率的测定

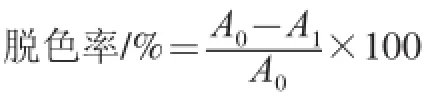

为了减少使用罗维朋比色时由于人为因素引起的误差,采用分光光度法测定大豆油脱色率[17]。在475 nm波长处用分光光度计测定大豆油脱色前后的吸光度,蒸馏水为空白,计算脱色率。

式中:A0为脱色前油脂的吸光度;A1为脱色后油脂的吸光度。

1.3.3 指标测定

酸值的测定:参照GB/T 5530—2005《动植物油脂酸值和酸度测定》;过氧化值的测定:参照GB/T 5538—2005《动植物油脂过氧化值的测定》;大豆油色泽的测定:参照GB/T 22460—2008《动植物油脂罗维朋色泽测定》。

1.3.4 油脂分段脱色工艺优化

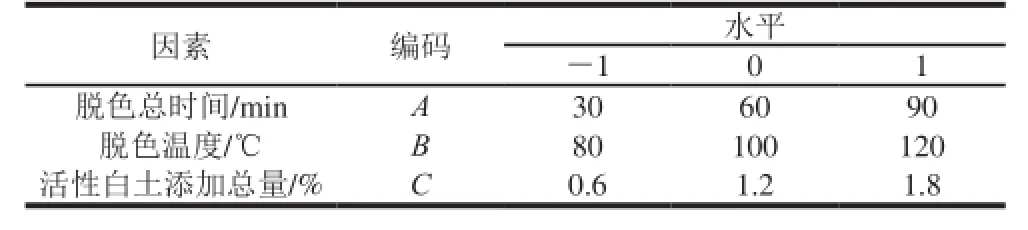

以单因素试验结果为依据,对脱色总时间、脱色温度、活性白土添加总量3 个因素进行Box-Behnken试验优化,以确定最佳工艺条件,试验设计因素与水平见表1。

表1 响应面试验因素水平编码Table 1 Factors and t heirc odel evels used for r esp on ses urfacea nalysis

2 结果与分析

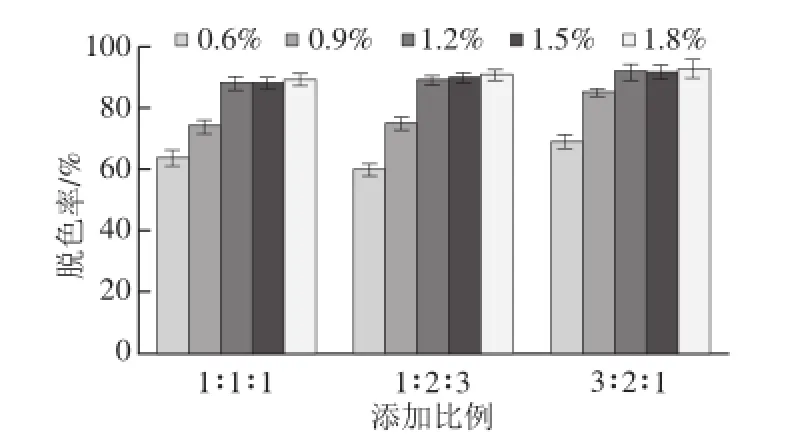

2.1 活性白土添加总量与分段添加比例对分段脱色工艺脱色效果的影响

活性白土添加总量分别为0.6%、0.9%、1.2%、1.5%、1.8%,在100 ℃条件下,搅拌速率150 r/min,进行分段脱色,经过3 段脱色1 次过滤,每段脱色30 min。测定活性白土添加总量与每段添加比例对脱色率的影响。

图1 活性白土添加总量与分段添加比例对脱色率的影响Fig.1 Effects of activated clay dosage and its allocation on the bleaching efficiency of soybean oil

由图1可知,在3 种添加比例中,随着活性白土添加总量的增加,脱色率随之增加。活性白土添加总量在0.6%~1.2%范围内,脱色率随着活性白土添加总量增加变化较大,当活性白土的添加总量超过1.2%时,脱色率随白土添加量增加变化不大。在以1∶1∶1、1∶2∶3、3∶2∶1这3 种比例进行添加时,当活性白土添加总量为1.2%时,脱色率均较高,分别为88%、89%、92%。这是因为当活性白土添加总量较少时可提供的用于吸附色素的活性中心也较少,故吸附能力有限。随着活性白土添加总量的增多,可以用于吸附色素等物质的活性中心增多,并且在吸附过程中不断达到饱和状态。当活性白土添加总量达到一定值后,油脂体系中色素等物质质量浓度减少,吸附作用达到平衡状态,因此脱色率变化趋于稳定。对比3 种添加比例发现,添加比例为3∶2∶1时的脱色效果优于其他两种添加方式,这可能是因为相对于只能建立一次吸附平衡的常规工艺,分段脱色工艺则能建立多次吸附平衡,由于常用的吸附剂多为颗粒散体,生产中难以实现逆流操作,如果平衡次数增多,则可实现理论上的逆流操作。因此,选择活性白土添加总量1.2%、添加比例3∶2∶1进行后续实验。

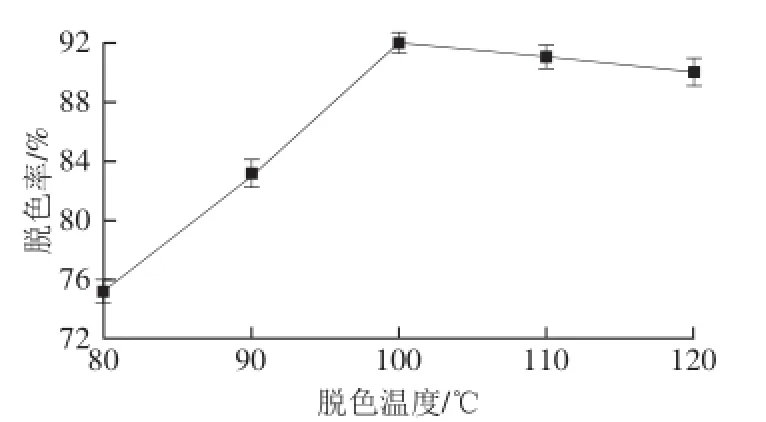

2.2 脱色温度对分段脱色工艺脱色效果的影响

选择活性白土添加总量1.2%、分段添加比例3∶2∶1、搅拌速率150 r/min,分别在80、90、100、110、120 ℃的温度条件下进行分段脱色,经过3 段,每段脱色30 min,研究脱色温度对脱色率的影响。

图2 脱色温度对脱色率的影响Fig.2 Effect of bleaching temperature on the bleaching efficiency of soybean oil

由图2可知,脱色率随着脱色温度的升高呈现先增加后下降的趋势,当温度在80~100 ℃范围内时,脱色率随着温度升高变化显著,当温度为100 ℃时,脱色率为92%。当温度继续升高时,脱色率变化幅度趋于缓慢,并有一定下降趋势。当温度低于100 ℃时,温度的提升有利于吸附反应的发生,此时主要进行物理吸附。在100~120 ℃之间,随着温度的升高,再生白土中活性位点被活化数量增多,体系黏度降低的同时分子热运动加剧,表现出更多吸附在活性位点的物质挣脱吸附表面能的作用而重新释放到体相油中。达到吸附平衡时所需的时间缩短,色素分子解吸作用加剧[18],因此,脱色率变化不显著甚至略有下降。高温易使油脂中色素发生氧化或低分子色素聚合反应,也会导致油脂出现返色现象[19],故选择100 ℃较为恰当。

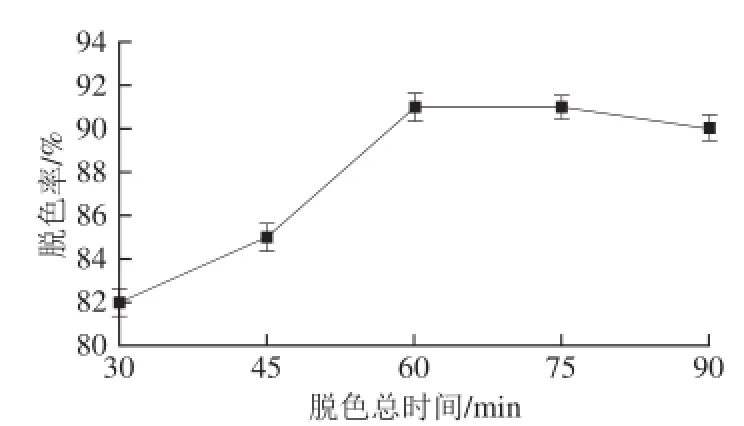

2.3 脱色总时间对分段脱色工艺脱色效果的影响

选择活性白土添加总量1.2%、分段添加比例3∶2∶1、搅拌速率150 r/min、脱色温度100 ℃,进行分段脱色,经过3 段,每段脱色时间固定,脱色总时间为30、45、60、75、90 min,用以测定脱色总时间对脱色率的影响。

图3 脱色总时间对脱色率的影响Fig.3 Effect of bleaching time on the bleaching efficiency of soybean oil

由图3可知,脱色率随着脱色总时间的延长而升高,当脱色总时间为60 min时脱色率为91%,此后脱色率随时间变化趋于缓慢。由此可以说明当脱色总时间在30~60 min范围内时,吸附过程没有达到平衡状态,吸附过程不断进行。当时间超过60 min时,吸附趋于平衡状态,脱色率变化趋于缓慢。脱色时间是影响产品回色的重要因素[20],对于色素类物质的吸附作用,要结合脱臭工艺进行评价[21],延长脱色时间会增加油脂产品产生回色的风险,易造成油脂过氧化值升高,对生育酚等物质的分解都具有促进作用。选择脱色总时间为60 min。

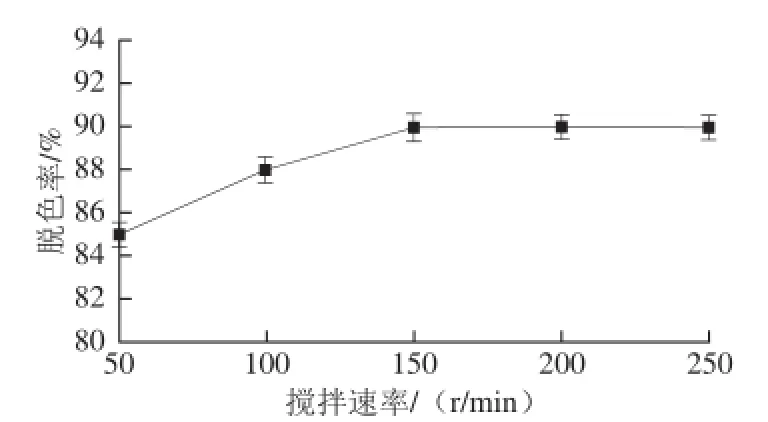

2.4 搅拌速率对分段脱色工艺脱色效果的影响

选择活性白土添加总量1.2%、分段添加比例3∶2∶1、脱色温度100 ℃,搅拌速率分别为50、100、150、200、250 r/min,进行分段脱色,经过3 段,每段脱色时间20 min,用以研究搅拌速率对脱色率的影响。

图4 搅拌速率对脱色率的影响Fig.4 Effect of agitation speed on the bleaching efficiency of soybean oil

由图4所示,随着搅拌速率的增加脱色率不断增加,当搅拌速率为150 r/min时,脱色率为90%。脱色过程中活性白土对色素的吸附是在其表面进行的,因此为非均相物理化学的过程,适度搅拌的作用在于促进油脂与活性白土均匀的接触,有利于加快吸附平衡的形成,减少吸附时间进而减少因长时间接触而引起油脂的氧化问题,真空脱色操作中,混合强度以达到吸附剂在油中呈均匀悬浮状态即可,搅拌过于强烈,容易引发油脂的飞溅,带来能源的浪费,在真空条件不佳时有可能加速氧化反应。综合考虑以上因素,选择150 r/min较为适宜。

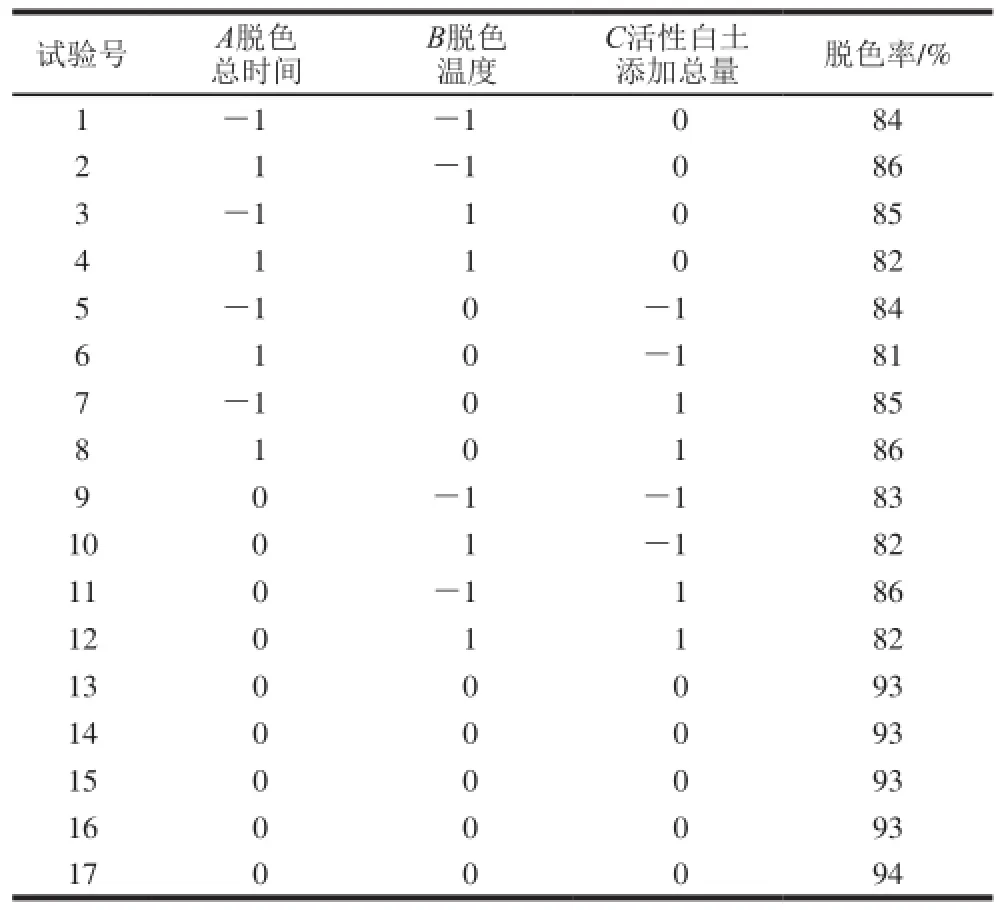

2.5 响应面试验结果

由单因素试验结果可得,在对比3 种分段脱色工艺中,添加比例3∶2∶1的脱色效果优于其他2 种添加方式,搅拌速率对整个脱色过程影响较小。因此,在搅拌速率选定150 r/min的基础上,采用Box-Behnken试验设计[22-23],以脱色总时间(A)、脱色温度(B)和活性白土添加总量(C)为自变量,脱色率(Y)为响应值设计响应面优化试验,试验方案及结果见表2。

表2 响应面试验设计方案及结果Table2 Experimental design and results for resp on sesurfacea nalysis

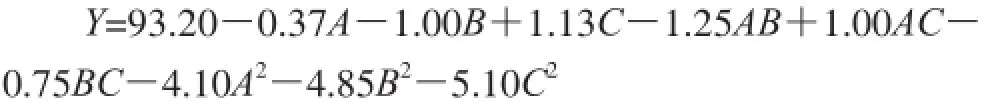

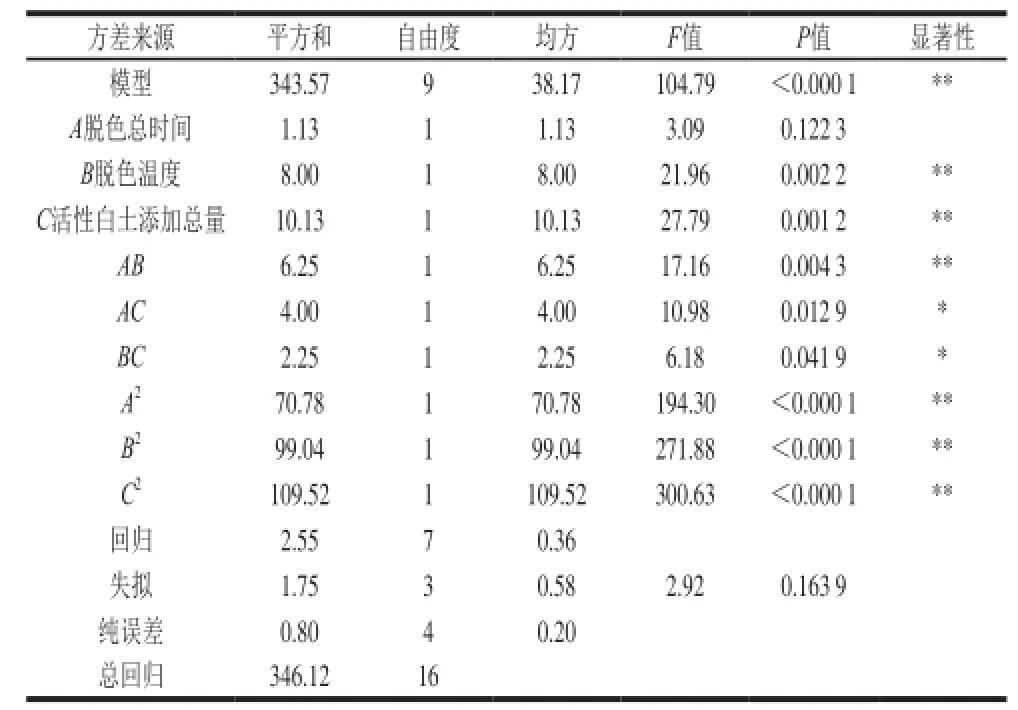

应用Design-Expert 8.0.6软件对以上数据进行方差分析,所得主要分析结果见表3。通过对试验所得数据进行回归拟合,得到脱色率(Y)对脱色总时间(A)、脱色温度(B)、活性白土添加总量(C)的回归方程:

表3 回归 变量 方差 分析 结果Table3 Analysis of variance of regressi on model

由表3可知,整体模型的P<0.000 1,可知各次试验的该模型的预测值与实测值比较相符,失拟项P=0.163 9不显著,并且该模型R2为0.992 6,调整系数R为0.983 2,说明该模型能解释98.53%响应值的变化,模型的拟合程度良好,试验误差小。

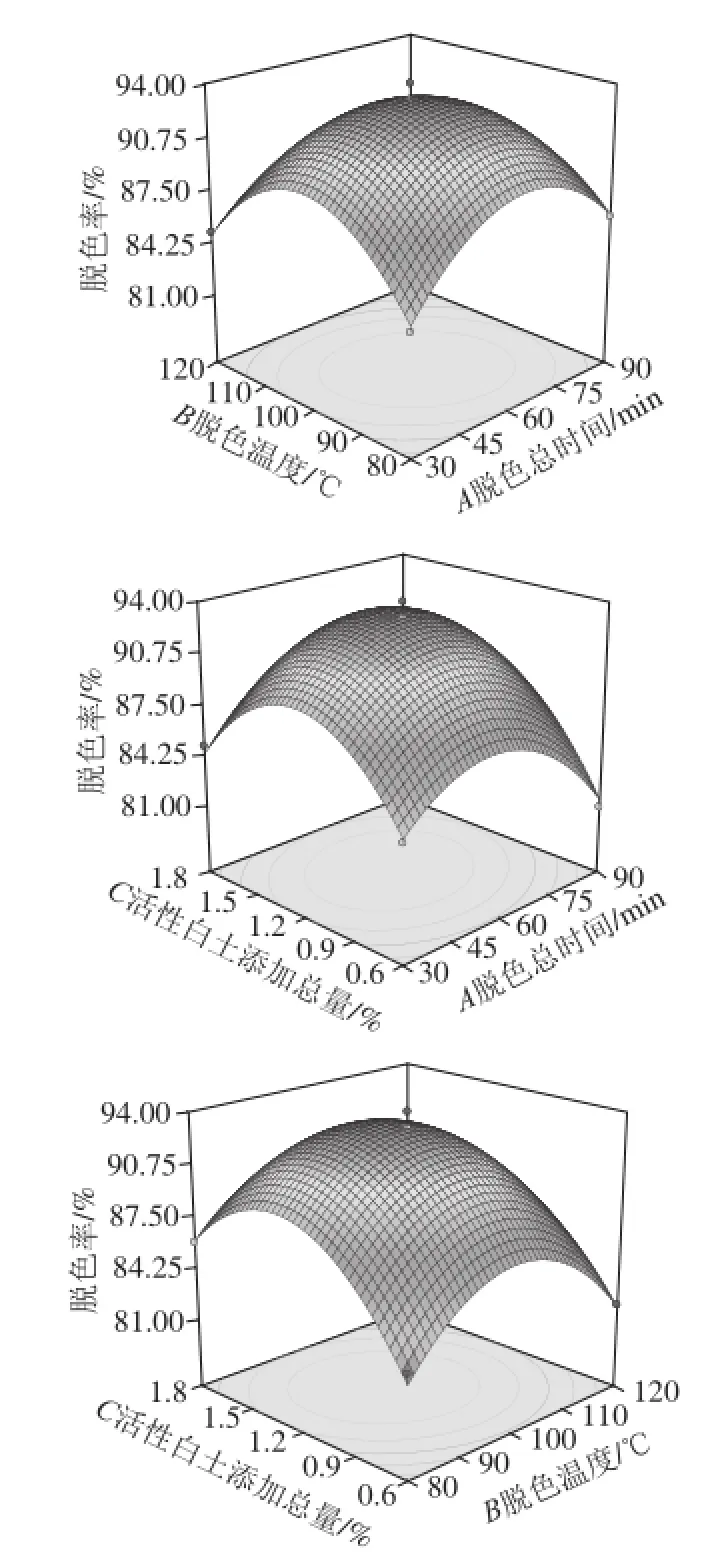

图5 不同因素交互作用对脱色率影响的响应面图Fig.5 Response surface plots showing the interactive effect of different factors on bleaching efficiency

三维响应面图可用来直观反映因素间交互作用对响应值的影响[24]。若随机设定两个因素为自变量,并固定剩余因素为零水平,脱色率值即可以通过计算回归方程得出。3 个交互作用响应面均为开口向下的凸性曲面,因此试验范围内存在响应值的极高值。其中活性白土添加总量的椭圆形等高线排列最为密集,对脱色率影响最大,与所获得的F值分析结果相符合。

对回归方程求一阶偏导数,当响应值脱色率取最大值时,所得3 个因素最佳条件为脱色总时间59.55 min、脱色温度97.80 ℃和活性白土添加总量1.27%。对应脱色率的最大值为93.32%。对3个因素值进行整理得到相应整理值:脱色总时间60 min、脱色温度100 ℃和活性白土添加总量1.27%。在此条件下进行3 次重复验证实验,得脱色率为92.97%。预测值与实验值之间具有良好的拟合性,从而证实了模型的有效性。

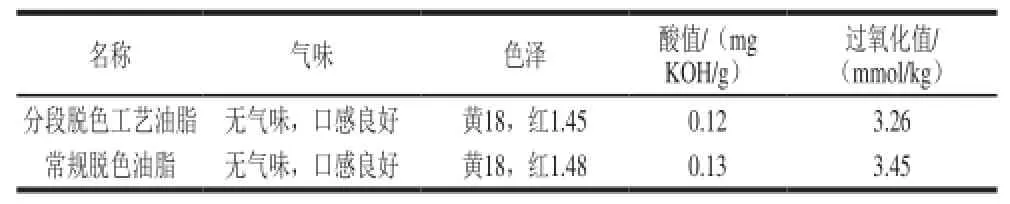

2.6 分段脱色与常规脱色工艺脱色效果比较

在获得油脂脱色率为92.97%时,常规脱色工艺优化参数为活性白土添加总量1.4%、脱色温度110 ℃、脱色时间40 min、搅拌速率150 r/min。分段脱色工艺条件为:活性白土添加总量1.27%、脱色温度100 ℃、脱色总时间60 min、搅拌速率150 r/min。比较脱色后油脂相应指标,结果见表4。

表4 大豆油的理化指标Table 4 Physical and c hemical in dicators of ref in ed soybean oil

由表4可知,经分段脱色工艺精炼获得的油脂,具有良好的口感、无气味,色泽为浅黄色,酸值可达到0.12 mg KOH/g,过氧化值为3.26 mmol/kg,与常规油脂脱色工艺相比效果相近,精炼后的成品可以达到一级大豆油的标准。相对于常规脱色工艺可节约吸附剂添加总量为9.29%,从而减少了精炼过程中的油脂损失。

3 结 论

在活性白土添加总量一定时,通过分段脱色,建立了多级吸附平衡,可有效发挥新添加活性白土的活力,提高脱色的效率,当添加活性白土比例为3∶2∶1时脱色效果最佳。通过响应面优化,活性白土添加总量和脱色温度对脱色率的影响极显著,在最佳吸附平衡条件下,脱色率为92.97%,相对误差仅为0.38%,说明分段脱色的效果显著,降低了活性白土的用量,减少了中性油脂的损失。

[1] KIRALI E G, LAÇIN O.Statistical modelling of acid activation on cotton oil bleaching by Turkish bentonite[J].Journal of Food Engineering, 2006, 75(1): 137-141.DOI:10.1016/ j.jfoodeng.2005.06.010.

[2] 涂向辉.油脂精炼工段常见技术问题及解决办法探析[J].粮油加工,2010(1): 36-39.

[3] 刘玉兰, 石龙凯, 刘畅.吸附法脱除油脂中多环芳烃的效果研究[J].中国油脂, 2015, 40(9): 70-76.

[4] 张小涛, 刘玉兰, 赵欢欢.吸附法同时脱除菜籽油苯并芘及色泽最佳工艺条件研究[J].中国油脂, 2013, 38(12): 10-14.

[5] 赵欢欢, 刘玉兰, 张小涛, 等.吸附法脱除芝麻油中苯并芘及脱色效果研究[J].粮油食品科技, 2013, 21(4): 23-27.

[6] 刘元法, 王兴国, 金青哲, 等.油脂脱色过程中吸附剂对色素及微量成分的影响[J].中国油脂, 2005, 30(2): 25-27.

[7] 刘玉兰, 陈园顺, 董婷, 等.高效保留米糠油营养成分的最佳吸附脱色条件研究[J].中国粮油学报, 2015, 30(7): 37-41.

[8] CHRISTIDS G E, SCOTT P W.Acid activation and bleaching capacity of bentonites from the islands of milos and chios Aegean greece[J].Applied Clay Science, 1997, 12: 329-347.DOI:10.1016/ j.jfoodeng.2005.06.010.

[9] 马丽娜, 张欢, 刘飞, 等.Freundlich方程在油脂脱色体系中的应用及其返色研究[J].食品科学, 2013, 34(20): 27-31.DOI:10.7506/ spkx1002-6630-201320006.

[10] 郑彦芳, 魏安池, 代红丽, 等.再生白土对大豆油脱色条件的响应面优化及对油脂砷含量的影响[J].河南工业大学学报, 2014, 35(5): 51-55.

[11] 刘玉兰.油脂制取与加工工艺学[M].北京: 科学出版社, 2003.

[12] 钱向明, 谢朝阳, 李喜国.从油脂脱色废白土中回收油脂的研究[J].中国油脂, 1999, 24(2): 16-17.

[13] 陈钊, 娄羿, 孔宏卫, 等.脱色废白土综合利用[J].粮食与油脂,2009(3): 7-9.

[14] NG K F, NAIR N K, LIEW K Y, et al.Face and pore structure of deoiled acid and heat-treated spent bleaching clays[J].Journal of the American Oil Chemists' Society, 1997, 74(8): 963-970.

[15] 何东平.油脂精炼与加工工艺学[M].北京: 化学工业出版社, 2012.

[16] 常云鹤, 于坤弘, 宋云花, 等.两段式脱色对大豆油脱色的影响[J].食品工业科技, 2014, 33(20): 296-298.DOI:10.13386/ j.issn1002-0306.2012.20.038.

[17] 武占省.食用油脂脱色用高效活性白土的研制及其吸附性能研究[D].石河子: 石河子大学, 2006.

[18] 樊振江, 陈怡平, 刘钢湖, 等.活性白土对芝麻油脱色效果的研究[J].食品工程, 2007(4): 26-27.

[19] 党俊杰, 李建民.油脂脱色和食用油的返色[J].粮食与食品工业,2010(3): 1672-5026.

[20] ZSCHAU W.Bleaching of edible fats and oils[J].European Journal of Lipid Science and Technology, 2001, 103(8): 505-551.

[21] PATTERSON H B W.Bleaching and purifying fats and oils: theory and practice[M].Illinois: American Oil Chemists' Society, 1992.

[22] 孙鹏, 裴国亮, 孙先锋.中心组合设计优化酶法提取胖大海多糖工艺[J].食品工业科技, 2013, 34(2): 269-272.DOI:10.13386/ j.issn1002-0306.2013.02.021.

[23] 王钦德.食品试验设计与统计分析[M].北京: 中国农业大学出版社,2010: 260-288.

[24] 陶红, 蒋林, 郑锡康, 等.响应曲面法优化辣椒油树脂分离条件及分离产物的抗氧化活性测定[J].食品科学, 2013, 34(20): 87-93.DOI:10.7506/spkx1002-6630-201320017.

Optimization of Stepwise Bleaching of Soybean Oil by Response Surface Methodology

WEI Zhenwei1, LIANG Baosheng2, ZHANG Qing2, REN Yue2, LIU Xin2, YU Dianyu2, WANG Junguo1,*

(1.Key Laboratory of Grain and Oil Processing of Jilin Province, Jilin Business and Technology College, Changchun 130507, China;2.College of Food Science, Northeast Agricultural University, Harbin 150030, China)

A stepwise procedure for bleaching soybean oil was developed on the basis of the principle that multiple adsorption equilibriums allow effective bleaching of soybean oil.The optimization of processing conditions was done using one-factor-at-a-time method and response surface methodology.To crude soybean oil, activated clay was added in three different portions until reaching the same final concentration.The best bleaching efficiency of soybean oil was obtained when activated clay was added to a final concentration of 1.27% with stirring at 150 r/min for 60 min at 100 ℃.Under these conditions, the acid value and peroxide value of soybean oil were up to 0.12 mg KOH/g and 3.26 mmol/kg, respectively.The yellowness and redness of the oil were respectively 18 and 1.45 as measured using a Lovibond tintometer.Compared with the conventional bleaching process, the new process used 9.29% less activated clay and simultaneously improved the refining efficiency.

soybean oil; activated clay; stepwise bleaching; adsorption equilibrium; bleaching efficiency

10.7506/spkx1002-6630-201614006

TS224.6

A

1002-6630(2016)14-0032-05

魏贞伟, 梁宝生, 张青, 等.响应面试验优化油脂分段脱色工艺[J].食品科学, 2016, 37(14): 32-36.DOI:10.7506/ spkx1002-6630-201614006. http://www.spkx.net.cn

WEI Zhenwei, LIANG Baosheng, ZHANG Qing, et al.Optimization of stepwise bleaching of soybean oil by response surface methodology[J].Food Science, 2016, 37(14): 32-36.(in Chinese with English abstract) DOI:10.7506/spkx1002-6630-201614006. http://www.spkx.net.cn

2015-12-13

粮油食品深加工吉林省高校重点实验室开放基金项目(高2016第001号);

吉林省教育厅科学研究计划基金项目(教育厅2016第125号)

魏贞伟(1968—),女,副教授,硕士,主要从事粮油深加工研究。E-mail:weizhenwei20368@163.com

*通信作者:王俊国(1964—),男,教授,学士,主要从事油脂工程研究。E-mail:596528016@qq.com