100 kW风力机叶片的静载荷测试试验研究

徐立军 徐 蕾

(新疆工程学院,新疆 乌鲁木齐 830000)

100 kW风力机叶片的静载荷测试试验研究

徐立军徐蕾

(新疆工程学院,新疆 乌鲁木齐830000)

摘要:风力机叶片的全尺寸检测是对叶片质量和安全性进行评估的重要手段,而叶片的静载荷试验是分析叶片结构稳定性的重要基础。对100 kW风力机叶片进行了静载荷试验,对试验方法和试验条件进行了详细介绍。采用不测力法,分别从最大摆振、最小摆振、最大挥舞、最小挥舞4个方向施加载荷。基于测得的叶片静载荷数据,分析了叶片在载荷作用下的刚度及应变等性能,并通过失效试验对叶片的安全性能进行了评价。评价表明,叶片具有较大的安全裕量。

关键词:风力机叶片静载荷刚度应变风力发电可再生能源安全性

0引言

随着传统能源的逐渐耗尽,可再生能源相关技术已成为近年来世界范围内研究的热点。风力发电技术因风能分布广泛、技术成熟、成本较低以及商业化前景明朗,成为了世界上发展速度最快的可再生能源技术之一。叶片是风力发电机的核心部件之一,承受了风力机运行过程中绝大部分的载荷,其设计与检测技术涉及流体力学、结构动力学、材料科学、气象学、环境科学、成型工艺等多种学科及专业。对叶片进行优化设计制造,以保证其优异的性能是决定风机正常运行的重要因素。风电机组叶片设计要满足20年的工作寿命,该要求超出其他任何大型组合部件所能承受的寿命。鉴于风力机叶片的机构及运行环境,必须进行全尺寸的检测,以便对叶片的安全及工作性能进行评估,并为大型风力机叶片的设计提供依据。

我国的叶片检测鉴定研究及相关产业发展比较滞后,受长期使用小型风力发电机的影响,我国风电产业内对叶片质量控制和检测的意识不足,风电叶片检测平台建设及检测技术方面的研究明显滞后。目前,国内尚未建立完善的叶片及原材料的检测认证体系,作为获得设计优化数据的主要手段和认证的有效组成部分,叶片的现场测试刚刚起步。

本文在保定华翼风电研发中心,对中国科学院工程热物理研究所国家能源风电叶片研发(实验)中心设计的100kW叶片进行了静载荷检测试验,并根据测试结果对叶片性能进行了分析和评估。

1载荷设计

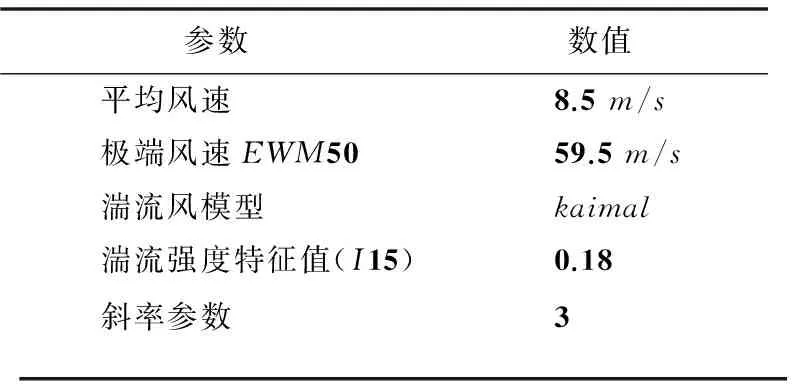

使用FOCUS5进行了叶片的极限载荷计算,载荷计算过程中的载荷工况基于IEC61400-1标准进行定义。结构分析采用FOCUS5 软件中的Farob模块。外部条件使用IEC61400-1标准的 ⅡA等级,风场条件如表1所示。

表1 风场条件Tab.1 Wind field condition

除了极速风速模型的指数取0.11外,其他风模型垂直风廓线指数为0.2。考虑到山地引起的入流风速变化,将风的入流倾角取为8°。塔体遇到的随机风场根据风廓线指数为0.2的幂级数规律得到。

根据弦向坐标系计算,可得叶片各截面极限载荷分布;将各截面极限载荷提取出来,可得到叶片的载荷包络线弦向坐标系下,x方向、y方向的力矩和z方向的拉力Mx_c、My_c和Fz_c分布,如图1所示。

图1 叶片载荷包络曲线图Fig.1 Envelope curve of blade load

2试验条件

叶片静载荷试验就是在叶片静止状态下对叶片施加载荷,通过安装在叶片上的测试设备采集叶片的应力应变数据[1-3]。其目的是测试叶片承受极限载荷的能力以及叶片在承受极限载荷情况下的变形特性,从而对风电机组设计的有效性进行验证,并确定特殊状况下整机承受的载荷大小。

2.1叶片条件

叶片采用3叶片结构,翼型采用中国科学院工程热物理研究所开发的大厚度钝尾缘CAS-W2-450翼型,是国际上相对厚度(45%)最大的标准翼型,具有钝尾缘的几何特征。叶片长度为10.3 m,叶片从叶根起半径5 m区域采用钝尾缘设计,叶根弯矩设计最大值为125.3 kNm,设计变桨制动力矩为8.81 kNm,设计变桨力矩最大值为122 kNm,单片叶片质量为243 kg,叶片质心位置距叶根为2.63 m 。叶根法兰螺栓分布圆直径为350 mm,螺栓旋出长度为100 mm,螺栓等级为10.9。叶尖最大偏移量限制在1.7 m以内。叶片材料使用玻璃纤维和真空灌注聚酯树脂,制造价格比我国市场目前使用的环氧树脂材料便宜一半。

2.2试验设备

叶片试验台由中科院工程热物理所和保定华翼风电研发中心共同建设,高度为6 m,极限检测叶片长度为65 m。在进行静载荷测试时,通过14个M20螺栓与转接法兰连接,再通过M36螺栓将叶片固定在试验台上。试验台后部留有一个开口,试验人员可进入叶片内部进行设备安装操作。

3测试方法

为了便于试验,使用两台5 t起重机,采用两点法,在半径为4 m和8 m的两个位置,从最大摆振、最小摆振、最大挥舞、最小挥舞4个方向加载载荷,叶片安装角如表2所示。

表2 叶片安装角Tab.2 Blade mounting angles

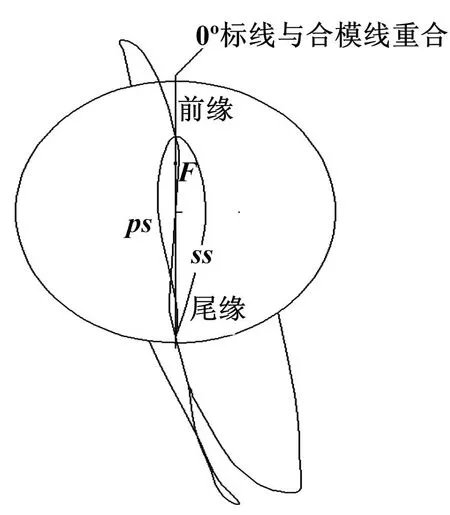

参考位置是0°,吸力面朝上。最大挥舞和最大摆振方向的叶片安装位置如图2所示,视图方向为从叶根到叶尖。

图2 叶片安装位置图Fig.2 Blade installation position

试验根据IEC 61400-23标准进行,在叶片合模前,在叶片的梁帽、大梁及前后缘面板各部位共计安装了40个应变片,型号分别为BE120-10AA和BE120- 6CA,应变测量采用多点单臂半桥接线方式。

试验过程中,对叶片施加的测试载荷设定为设计极限载荷的110%。在叶片测试方向施加具有一定安全裕量的最大载荷,以测试其屈曲稳定性、刚度及叶尖最大位移。

测试载荷由如下公式确定:

Ftest=Fdesignγ1Tγ2T

(1)

式中:Fdesign为载荷设计值;γ1T=1.1(考虑系列化以后叶片特性的分散)。

根据试验环境温度,取γ2T=1.0,加载因子确定为1.1。

叶片挥舞方向加载位置为叶片吸力面,摆阵方向加载位置为叶片尾缘。试验前须施加额外的载荷,以平衡夹具的质量;然后预加40%测试载荷,以检查叶片固定、试验台及测量系统。

各个方向的试验施加载荷的步进值均为20%测试载荷,每个载荷等级保持10 s,将DH3815N载荷记录仪安装在吊车上记录载荷,用安装在两个夹具间的BK-1拉绳传感器测量叶片的扭转,用应变片测量叶片应变。摆振方向测试到100%测试载荷为止,挥舞方向则持续到叶片失效(断裂)为止,以测试叶片的失效载荷。

以上测试步骤在测量的4个方向上分别重复进行,当前一个方向测试完毕后,将叶片旋转到正确角度测量另一个方向。

4试验结果与分析

4.1加载载荷结果

图3所示为最大摆振方向和最大挥舞方向的设计载荷、静载荷和测试载荷数据曲线。

图3 加载载荷曲线Fig.3 Loaded curves

从图3可以看出,加载在叶片上的载荷沿展向逐渐减小,至叶尖初基本为0。挥舞方向所施加的载荷远大于摆振方向,摆振方向实际施加的静载荷比测试载荷略大,而挥舞方向则略小。该误差是由于两台起重机在各加载面的协调性误差引起的,但整体曲线变化趋势相同,误差在允许范围之内。

4.2刚度试验结果与分析

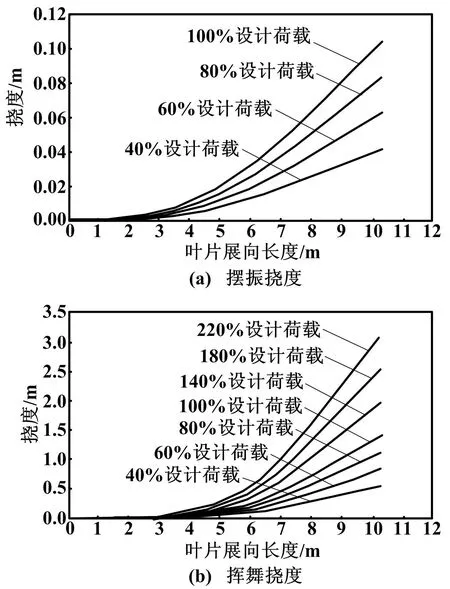

叶片沿展向的刚度如图4所示。

图4 叶片挠度示意图Fig.4 Deflections of the blade

从图4可以看出,在100%测试载荷范围之内,摆振和挥舞方向的最大屈曲变形分别约为0.1 m和1.4 m,叶片的刚度和所受载荷近似为线性关系。该结果与简支梁理论中的刚度和载荷关系相吻合。在挥舞方向试验中,当载荷从100%载荷继续增加,沿展向的刚度曲线呈现出非线性特性,实测最大屈曲为2.56 m,而计算最大允许值为3 m,满足条件。

在整个试验过程中,叶片的尾缘夹芯基本没有发生局部屈曲,该结果证明了该翼型的尾缘结构具有较强的刚度。挥舞方向载荷测试在未失效加载范围内,叶片的抗剪切腹板有明显应变,说明抗剪切腹板已经开始受力弯曲。当施加到220%测试载荷时,叶片发生了断裂性失效。

5结束语

本文分别从最大摆振、最小摆阵、最大挥舞、最小挥舞4个方向对钝尾缘叶片施加载荷进行了静载荷试验。在整个测试过程中,叶片[4-7]具有较好的结构性能。在100%测试载荷内,叶片刚度和所受载荷基本

呈线性关系,而在大载荷、大挠度情况下,则呈明显的非线性特性。该结果为大型叶片的几何大变形设计提供了有益的参考。该叶片能够承受220%测试载荷,说明叶片具有较大的安全裕量。

本文所用测试方法较为成熟,没有单独依靠应变片进行应力应变测试,而是综合使用了多种测试设备,保证了试验数据的准确性,也为相关行业的检测方法提供了一定参考依据。

参考文献:

[1] 钟方国,赵鸿汉.风力发电发展现状及复合材料在风力发电上的应用[J].纤维复合材料,2006(3):48-54.

[2] PRIETOAND J G,DEFRANCISCO.Charaeterization of wind speed

data acording to wind direction[J].Solar Energy,1999,66(1):57-64.

[3] 林钧斌,庄骏,孙斌,等.风电机组机械载荷测试研究[J].机械制造,2013,51(587):65-67.

[4] US S,TOLU S.Struetural design and analysis of wind turbine rotor blades using laminated sandwich composites [C]//Ninth Biennial Conference on Engineering,2004: 492-498.

[5] 黄永东.测试技术在风电叶片静力试验的应用[J].东方汽轮机,2009(S1):40-45.

[6] 张春友,赵华洋,于立波.小型风力发电机叶片静载实验研究[J].内蒙古民族大学学报(自然科学版),2009,24(3):308-310.

[7] 赵旭,王祥云,薛榕融.风力机复合材料叶片静强度分析与铺层设计[J].西北工业大学学报,2012,30(6):825-829.

中图分类号:TH7;TP29

文献标志码:A

DOI:10.16086/j.cnki.issn1000-0380.201607009

ResearchontheStaticLoadExperimentsforBladesof100kWWindTurbine

Abstract:The full-size inspection of the wind turbine blades is an important means for evaluating the quality and safety of the blades,while the static load experiment of the blade is the significant basis for analyzing the structural stability of blades.The static experiments for blades of 100 kW wind turbine are conducted; the methods and conditions of the experiment are introduced in detail.By using unexpected force method,the load is exerted respectively from four directions: maximum swing vibration; minimum swing vibration; maximum brandish and minimum brandish.Based on the data measured,the performance of stiffness and strain,etc.,of the blade under load applied is analyzed; and the safety performance of the blade is evaluated through the failure test.Evaluation shows that blades has large safety margin.

Keywords:Blade of wind turbineStatic loadStiffnessStrainWind powerRenewable energySecurity

新疆维吾尔自治区自然科学基金资助项目(编号:2014211A021)。

修改稿收到日期:2015-09-02。

第一作者徐立军(1978—),男,2014年毕业于新疆大学电力系统及其自动化专业,获博士学位, 副教授;主要从事风力机载荷检测及分析方向的研究。