ME船用电喷主机运行常见问题和管理要点

——机械部分

杨永东

热点聚焦

ME船用电喷主机运行常见问题和管理要点

——机械部分

杨永东

摘要:MAN B&W ME-C 系列船用电喷柴油机自2003年面世至今,以其优良的性能、更经济的油耗、低排放、易于操作等特点,得到市场的高度认可。但是,和所有其他产品一样,该系列船用柴油机也有不完美的地方,使用或管理不当仍然会出现各种问题。依据MAN B&W服务工程师实船收集的案例,分析ME-C/B 电喷柴油机在运行过程中常见的问题,并总结使用者和管理者在日常工作中应该注意的要点。

关键词:ME船用电喷主机;MC主机;船用柴油机

由于MC主机比较普及(1982年引入市场),很多用户仍然觉得MC机械式喷油系统的主机结构简单、容易操作和维护,实际上ME电喷柴油机比MC更简单、更容易操作。认为MC简单,主要是因为轮机人员大多对它比较熟悉。相比MC,ME引入了更多的电子控制系统和智能化控制软件,而90%的机械部件和传统MC主机是一样的,事实上,增加的电子控制系统和智能软件能够为轮机人员进行故障分析和诊断提供更多的帮助和相关信息。既然ME电喷主机是在MC主机的基础上升级改进而来的(见图1和图2),这里仅针对最常见的并且是由于ME设计改变而带来的“新”问题进行分析,主要从机和电(控制)两大方面来列举和分析其常见问题。

图1 传统MC主机

图2 ME电喷主机

关于MC主机的机械故障,相信有经验的轮机管理人员已经耳熟能详,而ME主机的机械故障也大同小异,其中最常见的故障包括缸套低温腐蚀、高压油泵柱塞积炭、排气阀行程不正常等。由于ME系列同时引入了200~300 Bar的伺服油系统,本文对其带来的问题也一并简单介绍。

一、缸套低温腐蚀

缸套低温腐蚀已经不是什么新的问题,但传统MC主机却没有像ME主机这么明显和普遍。如果将现在的ME主机的爆压、行程和转速与传统MC主机对比一下,就能够清楚为什么ME主机的缸套低温腐蚀比MC主机严重。与MC相比,ME主机行程更长,导致转速更低、爆压更高,直接后果就是燃气在汽缸里停留时间更长,燃烧室形成的硫酸蒸气随着活塞下行温度降低,最终接近三氧化硫的露点,从而在缸套上形成硫酸液体,造成低温腐蚀。在冲程更长的G型机上,缸套低温腐蚀现象尤为明显。这是不断追求主机高功率和高效率带来的负面影响。但是,与其更低的油耗相比,ME主机的这些缺点已然可以被接受,同时设计厂家也在不断地从设计和制造方面来改进和完善。那么,作为使用者和管理者,能够从哪些方面来尽量降低低温腐蚀带来的影响呢?从强酸形成的机理来看,我们可以从这几个方面入手:

1. 提高缸套高温冷却淡水出口温度

很多轮机员还习惯于过去MC主机的管理理念,把缸套冷却水的出口温度控制在80多度,然而对ME主机来说,这是完全错误的做法。现在新的G型和S型ME主机建议缸套冷却水的温度在88~92 ℃之间。为了更好地控制缸套冷却水温度,设计者将缸套冷却水的温度控制设计在主机的控制系统软件里,由主机控制系统根据主机负荷来自动调整缸套冷却水温度,我们称它LDCL(Load Dependent Cylinder Liner Cooling Water System)。如果当前使用的机器没有这套系统,可以重新加装LDHT(Load Dependent High Temperature Cooling Water System),原理和LDCL是一样的,或者改装缸套冷却水的控制管系JBB(Jacket Cooling Water By Pass Basic)。作为主机的设计厂家,MAN Diesel & Turbo也已经在某些机型上推出新的缸套RDL (Rating Dependent Liner),针对每一台机器的功率和负荷要求,设计出相对应的缸套单独用于此台主机。同时,在很多新的G型机上已经应用两排汽缸油注油点,即MC机型只有在活塞1/4冲程处有一排注油点,而新的ME机在活塞1/8冲程处增加了一排注油点。同时,MARK II电子注油器可以更加精细地控制汽缸油,不再是单纯的开关量控制,把燃油的控制理念引入汽缸油控制。

2.提高汽缸油的总碱值(TBN,Total Base Number)

MAN在其服务通函SL2014-587中明确指出,对于MARK 8.2以后的机型,燃烧含硫量大于1.5%的重油时,需要使用TBN100的汽缸油,同时注油因子(ACC Factor)最大值已经从原来的0.34增加到了0.4。船舶公司还可以根据自己每条船的实际情况,进行为期连续144 h的汽缸油用量扫测(Sweep Test),来找到对应每一缸的最合适的注油因子。这种方法能够准确地找到适合单缸的汽缸油注油量。SL2014-587中推荐的只是一个范围,这个范围需要覆盖所有使用电子注油器的MAN B&W低速主机,但是每台主机的使用情况各有不同,所以,扫测是找到适当注油因子的最佳手段。SL2014-587中有详细的扫测步骤和描述。

3. 提高扫气口检查的频率

尽量做到每个航次都进行扫气口检查,并且以图片报告的形式发给公司或者专业的服务厂家。一份完整的扫气口检查报告或者缸套状态报告至少包括如下照片和信息:扫气总管的总体照片,活塞环天地间隙,活塞环GL-GROOVE深度(如果有),缸套表面照片(不同位置,扫气口附近、扫气口上部到汽缸注油嘴,以及汽缸注油嘴以上部分),活塞裙,活塞环,活塞头,活塞杆,扫气箱下部放残结垢状态,风机的单向阀,汽水分离器,汽水分离器放残管系布置,汽缸油的TBN,燃油含硫量,注油因子,各缸注油量,缸套冷却水的出口温度,上一个航次信息(从哪里到哪里),上个航次的主机负荷工况点,MOP(Main Operating Panel)里面的FQA设定值,SDA和HFO 分析化验报告,汽缸油24 h的使用量。SDA化验的残余TBN推荐控制在15~55 mgKOH/g,铁的含量控制在200 ppm以下,200 ppm对应的缸套磨损率是0.10 mm/1 000 h。船东公司可以根据实际情况来均衡汽缸油的消耗量和缸套磨损率,来选择最经济的注油量。当然,如果船上有VAK/LDM(Liner Diameter Measurement,缸套测量工具)的话,还可以在不拆缸盖的情况下进行缸套测量,那样最佳。目前很多船上能快速检测扫气箱放残的TBN以及铁的含量,如果航次比较长的话,可以以此作为调整汽缸油的依据,同时注意保持记录的完整性。鉴于现在流行大数据,这个在船上实际上是最有用的。

二、高压油泵喷油柱塞积炭

众所周知,MC主机的高压油泵靠旋转喷油柱塞改变喷油始终点来改变喷油量,喷油柱塞的行程无论在任何主机负荷下都是最大的,并且是一样的。但是ME主机高压油泵的喷油柱塞行程可以直接由FIVA(Fuel Injection Valve Actuation)控制,也就是说它的行程是和单缸的油门刻度成正比例的,是可以变化的,并且柱塞不会旋转。所以,在目前流行降负荷运行的情况下,主机长时间在部分负荷下运行,会导致喷油柱塞的行程永远只会是最大行程的一小部分,也就是说,一直在使用喷油柱塞最上面的一小段,大部分的喷油柱塞根本就没有机会到泵盖中。渐渐地,未被使用到的喷油柱塞下部就开始积炭,而当需要增加负荷时,喷油柱塞行程加大,有积炭的柱塞部分进入泵盖,就容易导致柱塞卡死在泵盖中,回不到原位,最终导致单缸自动停油。MC和ME高压油泵的设计对比见图3,图4 为ME主机高压油泵部件,图5是一条实船的积炭严重的喷油柱塞照片,该轮低负荷运行6 000多小时,开航前试主机,6个缸有4个缸不发火,经检查喷油柱塞全部卡死,而且很严重。

对于这种问题,用户可以:

· 在选择供油商的时候应该更加关注燃油的品质,每次加油都要自己做燃油化验分析,在船轮机员需确保燃油分油机能有效工作(参考服务通函SL2005-452)。

· 已经降负荷运行的船舶,应该根据厂商的要求,定期将主机负荷提高到要求的负荷点,运行一到两个小时,可以有效降低风险(服务通函SL2011-544中有详细描述)。

图3 MC和ME主机高压油泵设计比较

图4 ME主机高压油泵部件

图5 积炭严重的喷油柱塞下部

· 保持燃油进油压力在10 Bar左右,喷油柱塞在喷油完毕之后,主要靠燃油压力将其压回到原位。如果燃油压力不够或者不稳定,柱塞是无法回到原位的,也会导致卡死。尤其是船舶在使用轻油的时候,须严格遵循换油程序,提前做好充分的准备,保证燃油黏度缓慢变化。

· 定期检查高压油泵吸油阀,检查后用轻柴油试漏,应该保持5 min无漏泄,如果有漏泄,需要换新,不可以自行研磨。如果吸油阀打不开,燃油是没有办法进入柱塞顶部推动柱塞回到原位的。

那么,如何确定柱塞已经卡死?对于ME-C主机很好判断,一旦卡死,MOP会报警,即显示“Fuel Plunger didn't returned”,在主机停机状态下,去对应报警的那一缸的高压油泵上把泵盖中间的反旋螺丝打开,用一根铁丝就可以去量柱塞在哪个位置。为了确认,可以量另外一个没有报警的缸,进行对比。正常情况,停机状态下柱塞在最低的位置,如果卡死,柱塞可能在中间,或者最高的位置。图6显示出了高压油泵顶部的反旋螺丝的位置,红色圆圈中即为上文提到的反旋螺丝。

图6 高压油泵顶部的反旋螺丝的位置

三、排气阀行程不正常(关闭/开启行程过小)

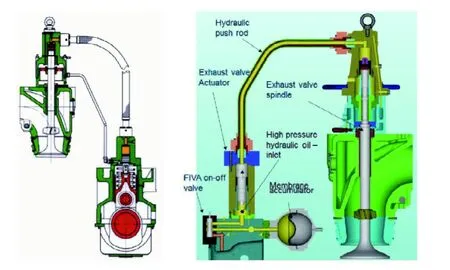

相信大部分的ME主机都发生过“Exhaust Valve Stroke Two Low”报警,该报警会引起主机自动降速,其不仅涉及排气阀本身,还和控制排气阀的CCU(Cylinder Control Unit)、FIVA以及反馈探头有关系。在这里我们只讨论与机械部分有关的原因,与控制相关的电气原因将在后面介绍控制系统常见问题的时候再进行探讨。从图7可以看出,MC 和ME主机在实现排气阀开关的原理上是一样的,都是通过液压顶杆里的系统油顶开排气阀,靠空气弹簧关闭。只是用来驱动排气阀执行机构的介质变了,MC主机用排气凸轮,ME主机用200~300 Bar的伺服液压油。因为没有排气凸轮,所以,ME主机排气阀的定时就只能通过排气阀的位置传感器来检测其开关位置和行程,当出现故障的时候,就会出现前文所说的报警。MC主机也会出现这样的问题,只是没有报警而已,需要轮机员或者工程师根据主机工况先行判断是否出问题,再去找原因,更为复杂。ME主机的这个报警直接告诉你出现了什么问题,轮机员只需要去分析故障、查明原因、解决问题就可以了。同时在ME主机的MOP中的Alarm Infor里已经把所有可能有关的原因罗列出来,轮机员只需要一个个去印证就可以找出原因。

“Exhaust Valve Stroke Low”这个报警在排气阀没有全开或者全关都会出现,如果单纯从机械方面去找原因,可以从下面几个方面着手:

· 液压顶杆中有空气,会导致排气阀不能全开或者全关。图8中的171如果长时间没有检修,就有可能损坏,134中间有一个小孔,作用是让液压顶杆里的空气从这个小孔经由229排出,所以,先检查229是不错的选择。检查229是不错的选择。

图7 MC主机和ME主机排气开关原理

· 图8右图中的184是排气阀执行机构补油管路的两个截止止回阀,如果失效,也会导致此类报警,还会敲缸。同时,172也是一个放气的装置,同229的原理和作用是一样的。

· 排气阀杆在导套中运动的过程受到卡阻,主要原因是排气阀杆在运行的过程中,空气弹簧下部的密封不好,滑油漏泄形成积炭,造成排气阀开关过程阻力过大,从而导致报警。建议船东不要为了节省几根橡皮密封圈的钱而导致主机停车耽误船期。采购正规的、质量好的备件才是解决这种问题最关键的方法。

图8 排气阀和排气阀执行机构部件结构图

四、采用高压伺服油系统带来的问题

在MAN Diesel & Turbo2012年出版的服务经验中提到过有一条船的ME主机高压油泵(俗称“油头”)频繁损坏的故障,MAN以最快的速度从总部哥本哈根派出四位工程师随船航行解决问题,才有了那篇宝贵的服务经验,并且以后再也没有出现过类似的问题。这篇服务经验在MAN Diesel & Turbo的官方网站可免费下载。

ME电喷主机为了保证在任何负荷/转速下良好的燃油雾化和经济排放性能,用200~300 Bar伺服油来驱动高压油泵产生700~1 000 Bar的喷油压力。喷油定时和喷油量都是通过主机控制系统中的参数来控制。这些参数都是在主机台架试验和试航的时候进行最终调整,如果在这个过程中对参数设置不当,就会导致同一类事故频繁发生,并且故障现象一模一样。这个时候轮机员或者船东需要立即联系造机厂或者设计厂商参与调查,不要一味通过更换备件解决问题。图9是采集的各种油头故障的照片。这类故障的表现,有时会先出现油头固定螺栓断裂,再出现油头和缸盖结合面裂纹,进而油头内部部件断裂损坏,甚至还会出现缸盖裂纹,等等。另外,轮机员在进行维修保养的时候,一定要按照说明书要求的上紧扭矩来紧固所有的固定螺栓,往往小的细节失误最后会酿成大祸。

图9 油头故障各种事故照片采集

受篇幅所限,本文只针对ME电喷主机机械方面的常见问题进行分析,对于控制系统的常见问题和管理要点,将在下篇介绍。

DOI:10.16176/j.cnki.21-1284.2016.07.001

作者简介:杨永东,MAN Diesel & Turbo Singapore服务工程师,E-mail:yang.yongdong@sg.man.eu