双流道污水泵内非定常压力脉动特性研究

谈明高, 丁 荣, 刘厚林, 吴贤芳, 董亮

(1.江苏大学 流体机械工程技术研究中心,江苏 镇江 212013; 2. 江苏大学 能源与动力工程学院,江苏 镇江 212013)

双流道污水泵内非定常压力脉动特性研究

谈明高1, 丁荣1, 刘厚林1, 吴贤芳2, 董亮1

(1.江苏大学 流体机械工程技术研究中心,江苏 镇江212013; 2. 江苏大学 能源与动力工程学院,江苏 镇江212013)

摘要:基于拓展的标准k-ε湍流模型和Mixture多相流模型,对双流道污水泵内非定常压力脉动进行了数值模拟,计算结果与试验结果较为吻合,数值计算模型和方法可靠性高。在泵蜗壳内设置了监测点来分析不同颗粒粒径和颗粒体积分数时压力脉动的变化。结果表明:颗粒物性对泵内压力脉动影响明显,加入粒径0.5 mm、体积分数5%的颗粒后蜗壳周向压力脉动强度有减弱的趋势且最大减小了34.80%。隔舌下端与蜗壳出口成15°夹角的TP1点因受隔舌处回流影响主频大多不是叶频,而正对隔舌的TP2点和隔舌上端第9断面的TP3点压力脉动主频均为叶频。颗粒在TP3点处发生沉降离析导致静压波动异常,颗粒体积分数一定时选择合适的粒径或粒径一定时适当增大两相流输送浓度都能有效降低压力脉动强度。

关键词:双流道污水泵;压力脉动;颗粒物性;回流;叶频

双流道泵与普通叶片泵相比流道较宽,对固体颗粒的通过性能好、抗堵塞和缠绕能力较强,因而被广泛应用于生活污水、工业废水等含固体颗粒介质的输送。伴随日益严格的环境保护标准和各行各业对污水输送泵性能要求的不断提升,双流道泵输送固液两相流时的性能受到越来越多的关注[1-3],这其中泵内压力脉动特性是关注的一个重点。

目前,国内外学者对泵内压力脉动特性进行了广泛的研究,并经过大量的优化设计来降低压力脉动,以期减小水泵机组的振动噪声。江伟等[4]研究了不同叶片出口倾斜角对压力脉动的影响,结果表明较小的倾斜角能有效减小压力脉动波动幅度;施卫东等[5]的研究表明增大隔舌安放角能够使泵内流动状态变好,有效地改善隔舌处压力脉动;黎耀军等[6]分析了不同轮缘间隙对轴流泵内压力脉动影响,研究表明叶轮出口断面压力脉动幅值随轮缘间隙增大而减小。此外文献[7-9]还分别分析了分流叶片、倾斜蜗壳、叶轮出口宽度等结构参数对泵内压力脉动特性的影响。

到目前为止,泵内压力脉动的研究还主要集中在叶片式的离心泵[10-15]和轴流泵[16-17]且介质为清水而关于双流道泵内压力脉动研究还比较少。在泵送固液混合物时压力脉动的研究方面,张钊等[18-19]分别针对螺旋离心泵和双吸泵内固液两相流工况下压力脉动进行了初步分析,而对双流道泵输送污水时颗粒物性对泵内压力脉动的分布与变化规律的研究还尚未涉及。实践表明颗粒物的沉降极易恶化泵内流体流动从而增大压力脉动及其诱导振动噪声,危害泵系统安全有效运行。

本文基于Mixture多相流模型,对不同颗粒直径和颗粒体积分数下双流道污水泵内湍流进行非定常计算,研究颗粒物性对蜗壳尤其是隔舌附近压力脉动影响,以获得泵内压力脉动及其诱导振动噪声随颗粒物性变化的规律,为双流道污水泵的优化设计提供依据。

1计算模型与方法

1.1基本假设

以含砂水流为介质,为实现对双流道泵内固液两相流数值模拟,作如下假设:流体相和颗粒相均为连续介质,且各相的物理特性均为常数;固相为粒径均匀的球形颗粒,不考虑相变;主相为清水,第二相为同种固体颗粒(固体颗粒为砂粒,密度ρ=2 520 kg/m3)。

1.2研究模型

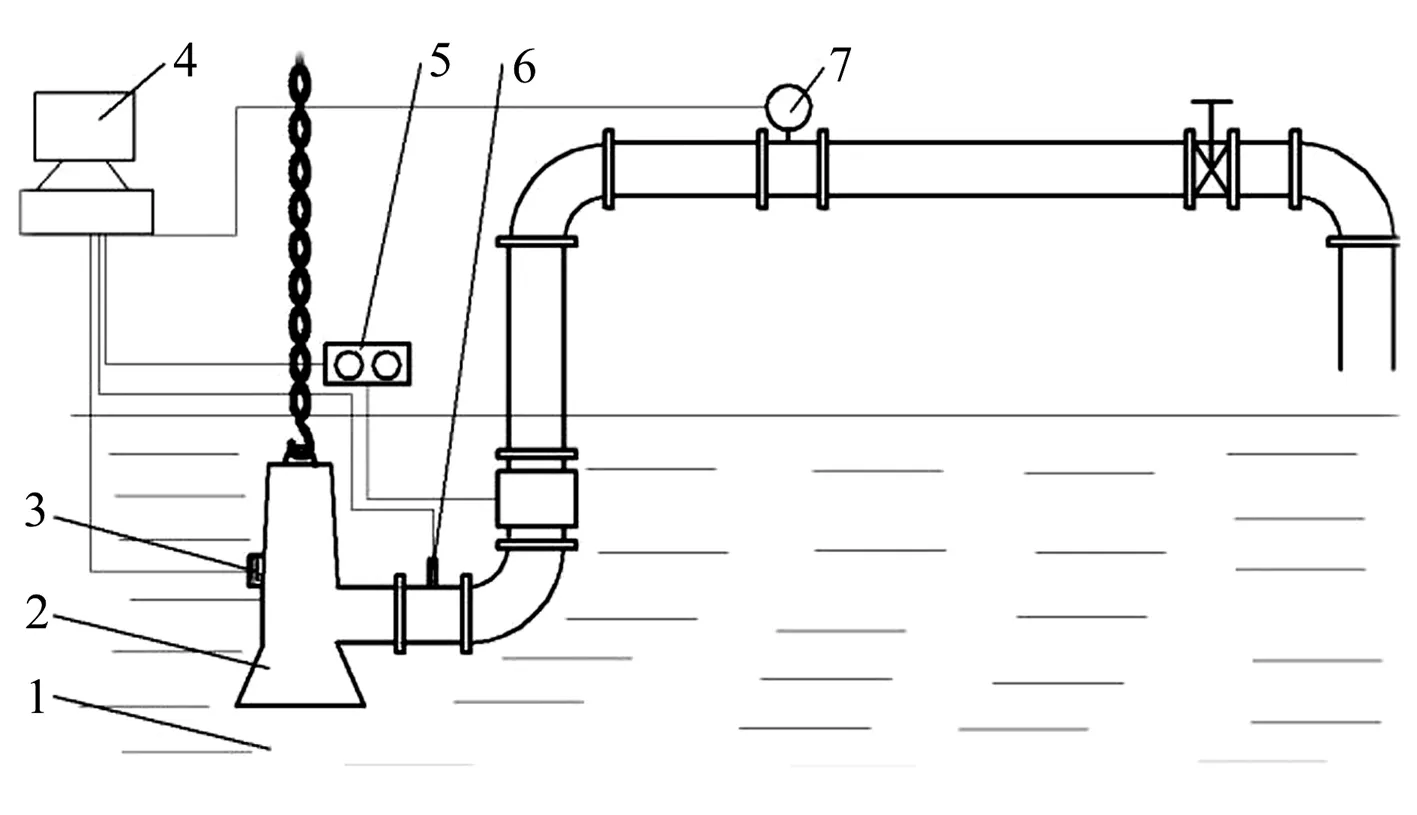

以一台比转速ns=99的双流道泵为研究对象,其设计流量Q=10 m3/h,设计转速n=2 900 r/min,设计扬程H=10 m,其主要的结构参数如表1所示。

表1 泵主要结构参数

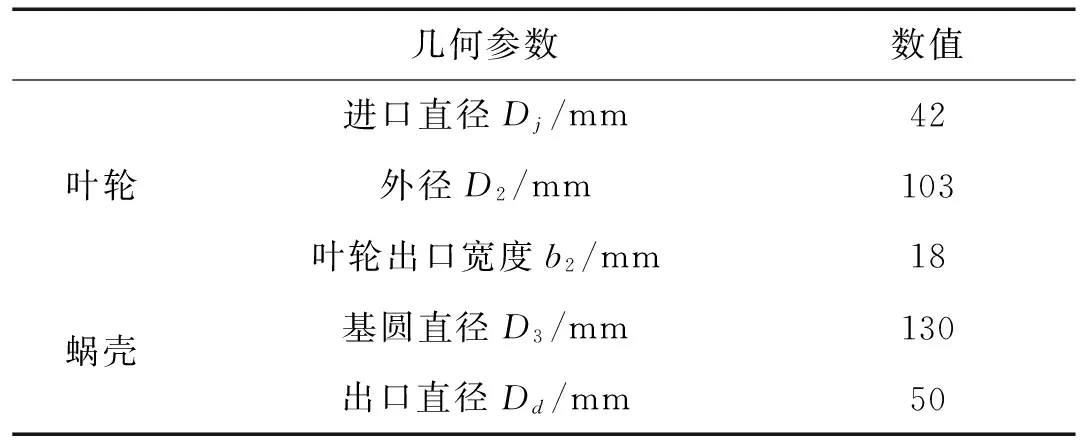

为保证计算的有效性在泵进出口都加上了适当长度的延长段,计算区域为从进口延长段到泵出口延长段的整个流动区域,旋转叶轮部分用混合网格划分而蜗壳及进出口延长段部分采用结构化网格,并对边界进行加密处理,如图1所示。以扬程计算值变化小于1%作为网格相关性检查的标准,并综合计算精度和计算时间,最后选定计算域网格总数为1 281 584。ICEM CFD网格质量检查在0.35以上,满足网格质量要求。

1.进口延长段 2.叶轮 3.蜗壳 4.出口延长段图1 双流道泵计算域及网格Fig.1 Computational domain and mesh

2数值计算设定

2.1数学模型及边界条件

两相流模型采用考虑固液间滑移速度的Mixture模型,滑移速度计算采用Manninen-et-al模型,曳力应用Schiller-Naumann模型求得,颗粒碰撞恢复系数为0.9。将单相的标准k-ε湍流模型和SIMPLEC压力速度耦合算法拓展应用到固液两相流的计算中来,采用Fluent软件对双流道污水泵进行非定常数值计算。

进口边界取为速度进口,并给定进口边界混合流体的湍流强度和水力直径数值;出口边界采用自由出流;固壁使用无滑移条件,在接近固体壁面区域采用壁面函数法,收敛精度设为10-4。

2.2时间步长

在定长计算收敛的基础上进行非定常计算,叶轮转速为2 900 r/min,时间步长设定为5.747×10-5s,即将叶轮旋转1°作为一个时间步长,叶轮总共旋转18圈,总的时间是0.372 4 s。选取叶轮旋转的最后两个周期进行分析。

2.3监测点设置

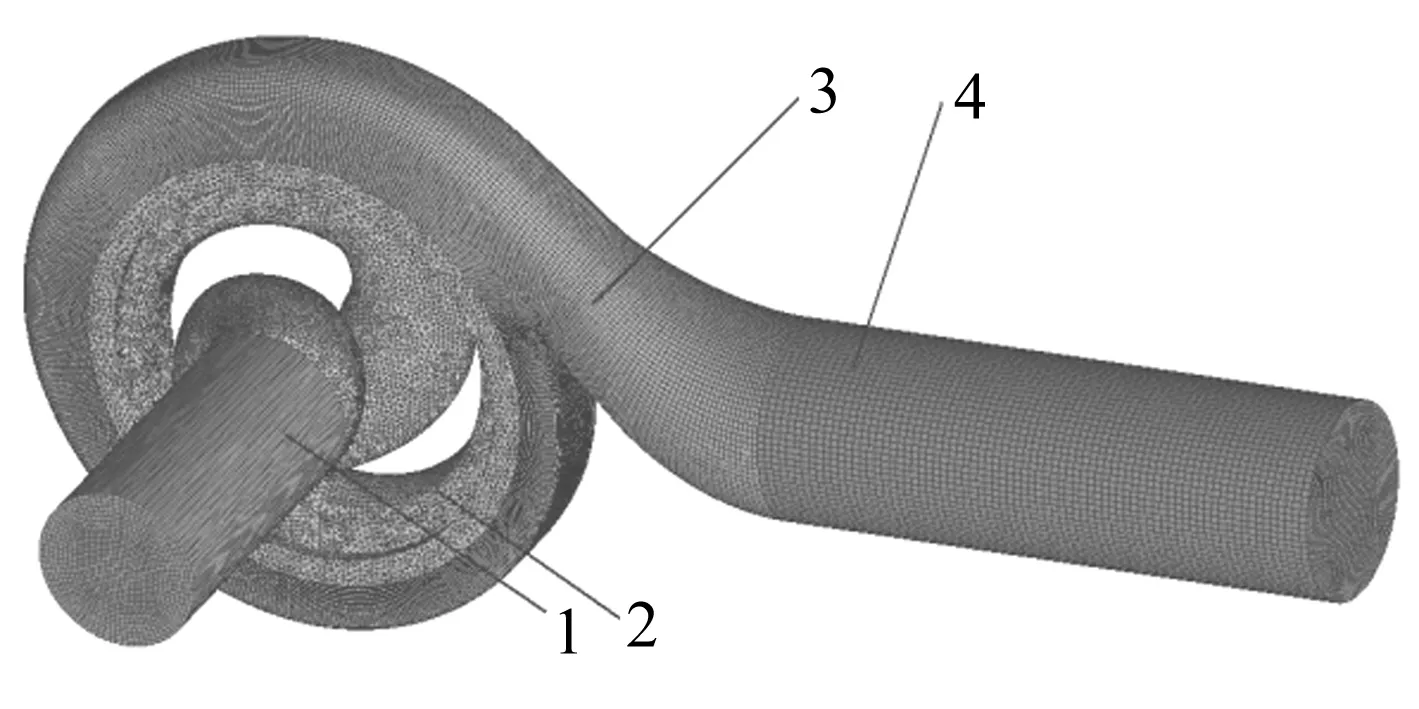

为准确获取叶轮和蜗壳动静干涉条件下的压力脉动规律,在蜗壳周向第1断面至第8断面中间位置按序设置了监测点VP1~VP8,在隔舌下端与y轴正向成-15°处设监测点TP1,正对隔舌位置设点TP2,TP3设在隔舌附近的第9断面处,以此研究压力脉动在蜗壳尤其是隔舌附近的分布变化情况,各监测点的位置如图2所示。设定蜗壳周向角度y轴正向为0°,并在图2中随叶轮旋转方向增大。

图2 蜗壳内监测点设置Fig.2 Monitoring location in volute

3数值计算可靠性验证

3.1外特性验证

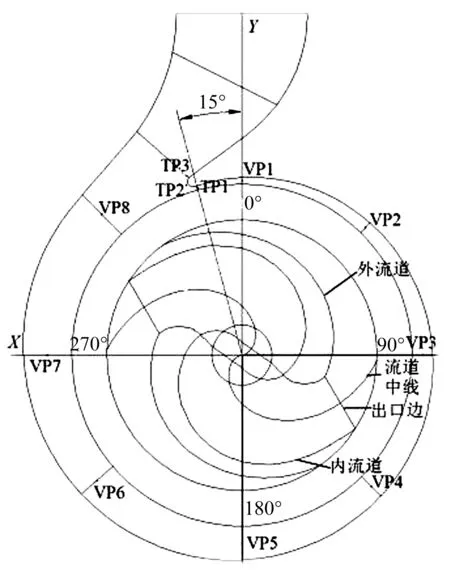

为验证数值计算结果的可靠性,制作了一台型号为50QW10-10-0.75的双流道泵样机并在江苏大学国家水泵中心开式试验台上进行了性能测试,图3为试验系统示意图。用压力变送器测量泵出口处压力,用电磁流量计测量管路中的流量,压力传感器测得泵出口处压力脉动,采集卡将传感器的电信号转换成数字信号并传输到计算机控制系统进行分析处理。

1.蓄水池 2.试验泵 3.霍尔传感器 4.计算机控制系统 5.压力变送器 6 .压力传感器 7.电磁流量计图3 双流道污水泵试验装置示意图Fig.3 Sketch of test rig

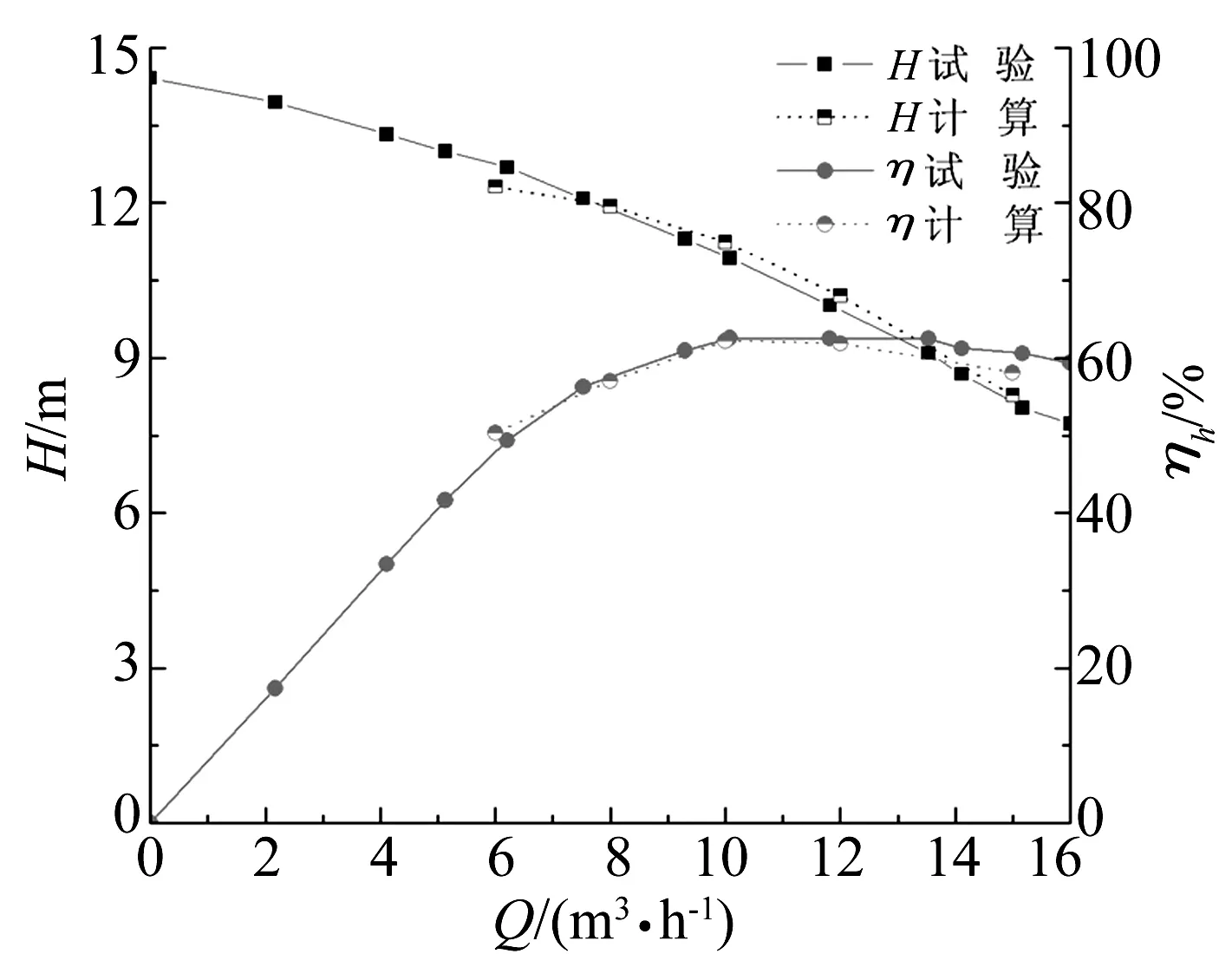

图4 双流道泵数值计算和试验外特性对比Fig.4 Comparison between test and simulation results

图4为双流道泵外特性非定常数值计算结果与试验测试结果的对比。可以看出总体上计算结果与试验值趋势比较统一;在设计工况点附近扬程和效率预测值和试验值相比误差均小于3.0%,在非设计工况点外特性计算误差略高一些,但总体上数值计算结果对双流道污水泵有较高的可靠性。

3.2压力脉动验证

在外特性测量的同时借助于型号为CYG3042高频压力传感器对蜗壳出口处压力脉动进行了测量,传感器外部机构做成液位式密封,待泵平稳运行后通过调节出口处阀门将流量调至设计工况,测量时信号采集频率为1 000 Hz,总的采集时间为2 s,通过计算机控制系统对测量信号进行处理。

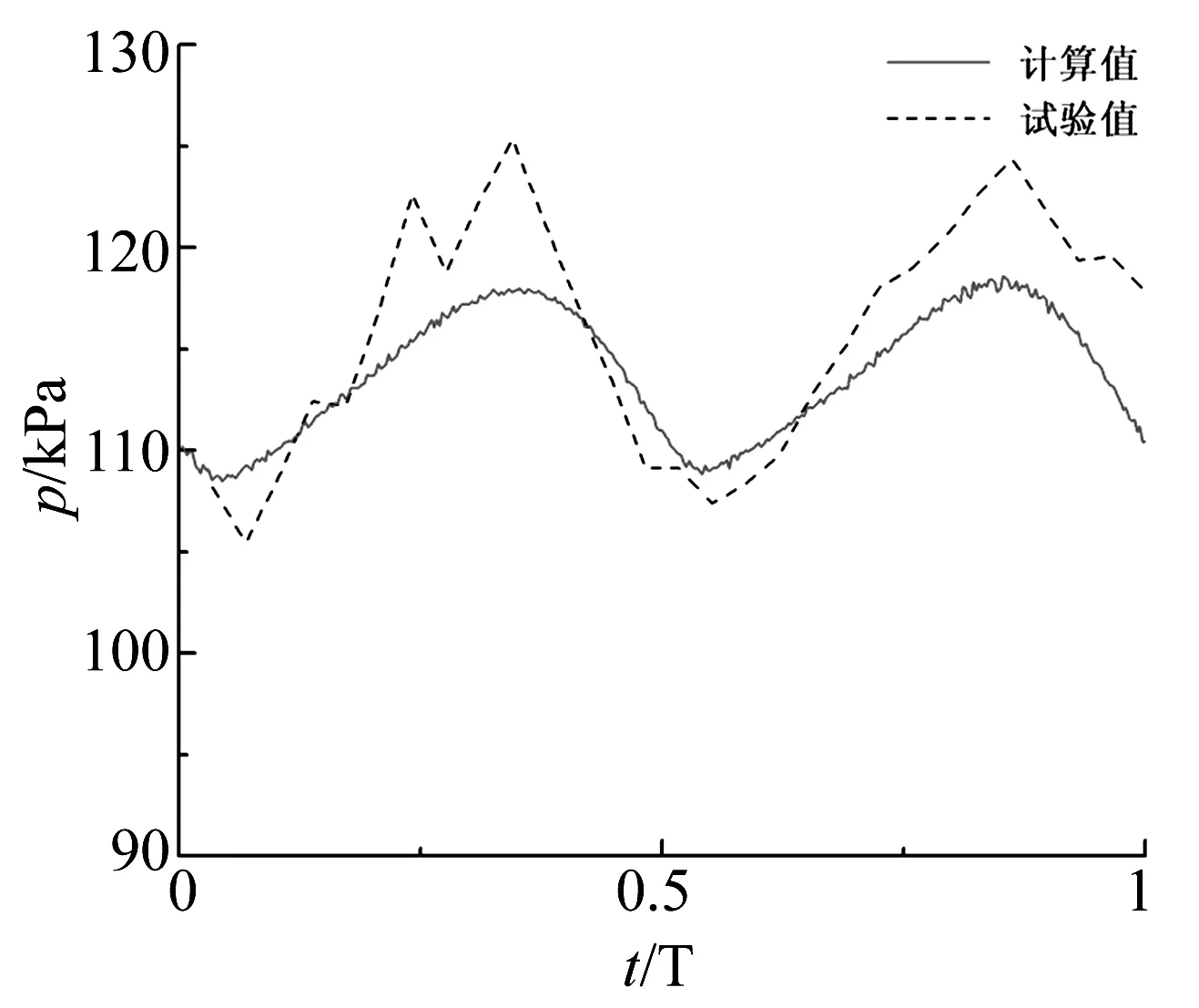

图5为双流道泵蜗壳出口处压力脉动计算值与试验值对比(横坐标统一以周期为单位,纵坐标是总压)。图中可以看出数值计算的蜗壳出口总压变化与试验结果趋势基本一致,都明显出现了两个波峰和波谷且相继出现的时间大体一致,从波峰到波谷的一个波动周期用时约为0.5 T即0.01 s,这说明数值计算对压力脉动的计算可靠性比较高。因试验是单点测量而数值计算取的是出口面上某一时刻的面积平均总压,故而计算值要相对平稳,更具有规律性。

图5 压力脉动计算值与试验值对比Fig.5 Comparision of pressure pulsation between experimental and computational results

4数值计算结果及分析

4.1蜗壳周向脉动压力分布

针对蜗壳内压力脉动,采用叶轮旋转两周的瞬态静压值经无量纲化处理得到算术平方根压力系数CRMS来表示各个监测点的压力脉动情况[20]:

(1)

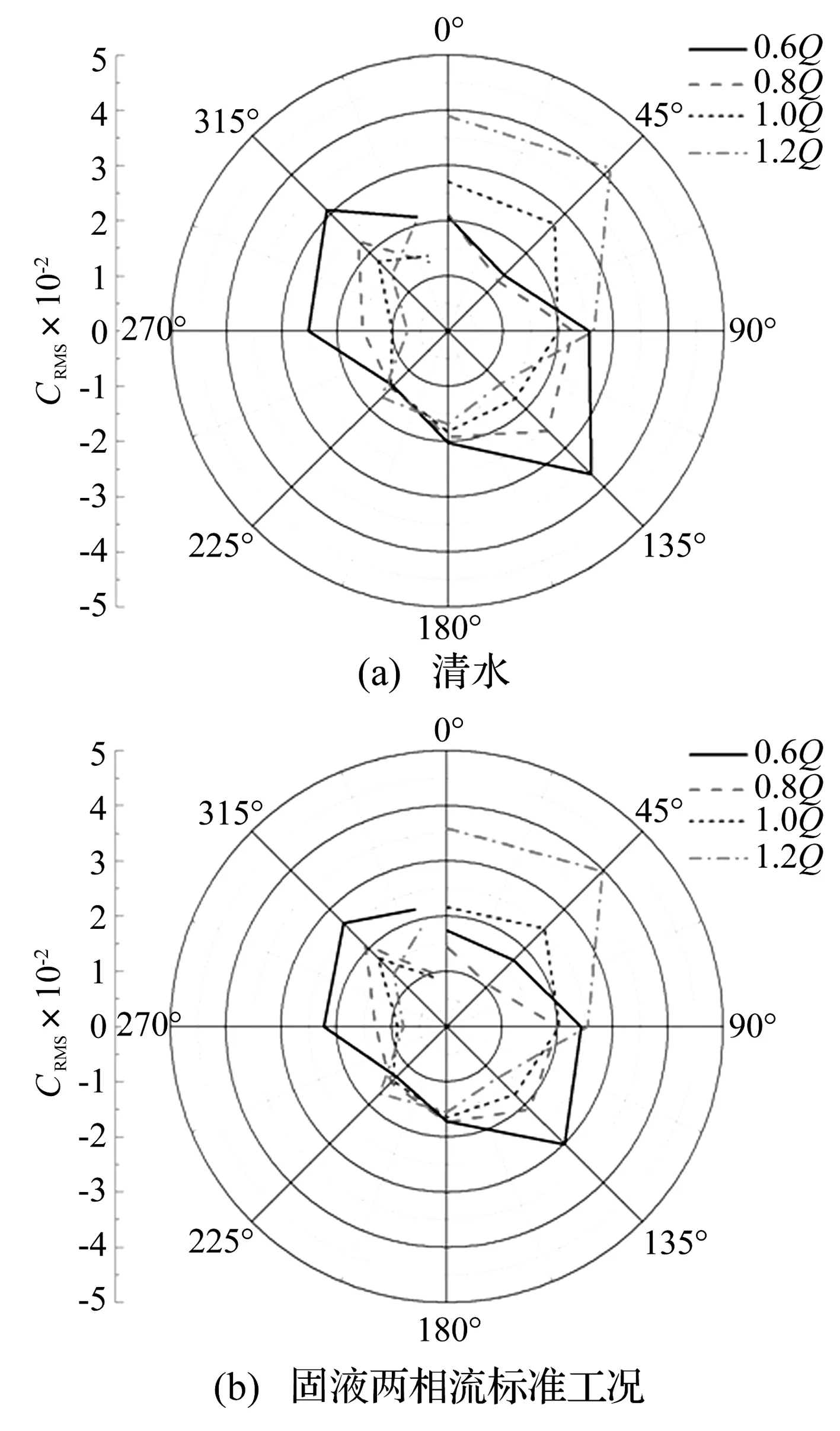

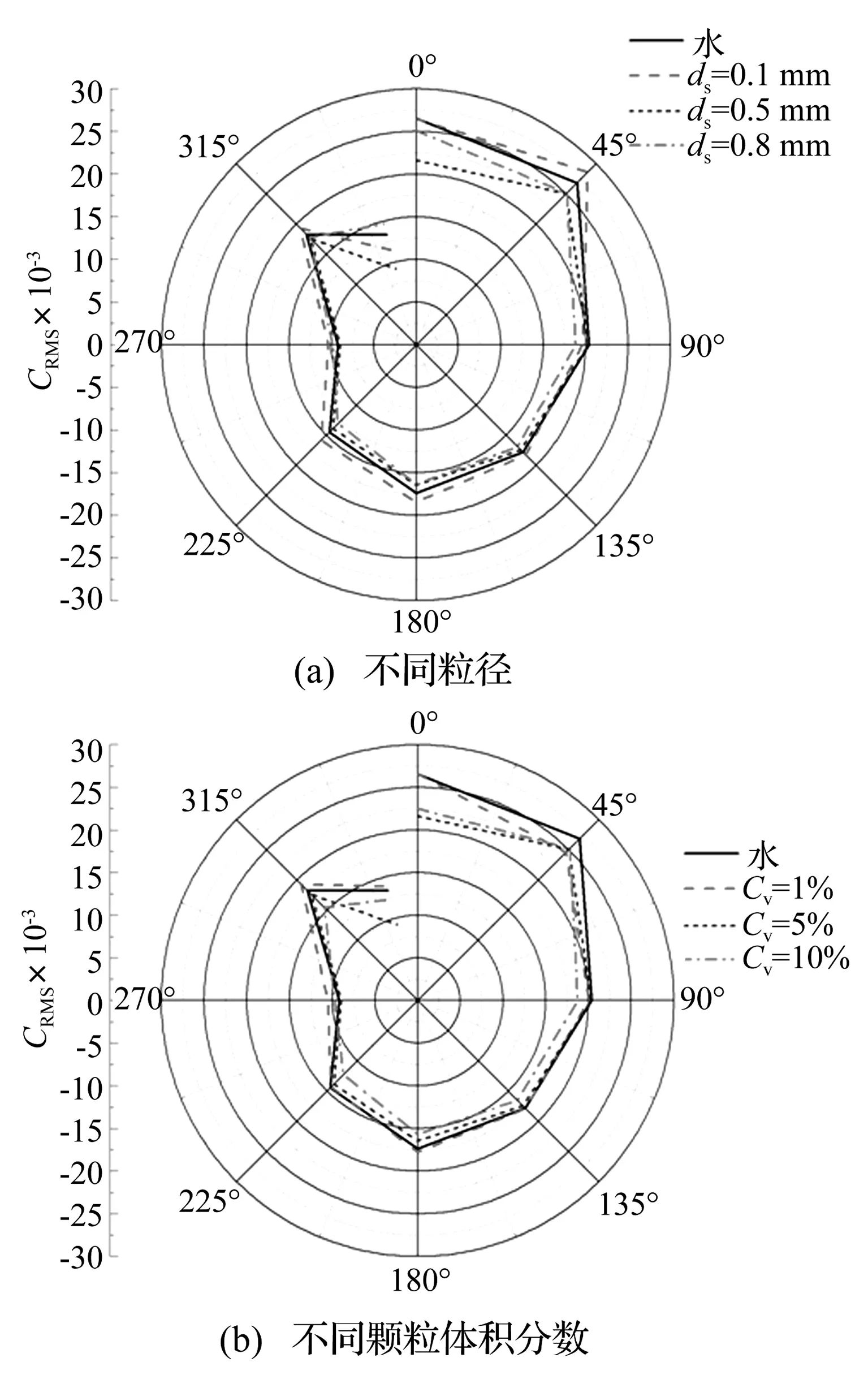

为清晰获得不同颗粒物性时蜗壳周向压力脉动分布与变化情况,以极坐标图的方式表示了算术平方根压力系数变化,纵坐标是CRMS,横坐标表示监测点所在蜗壳周向的角度,角度设定与图2中一致,监测了VP1~VP8和隔舌下端点TP1处压力脉动变化。

图6 蜗壳周向压力脉动分布Fig.6 The distribution of pressure fluctuation in volute circumference

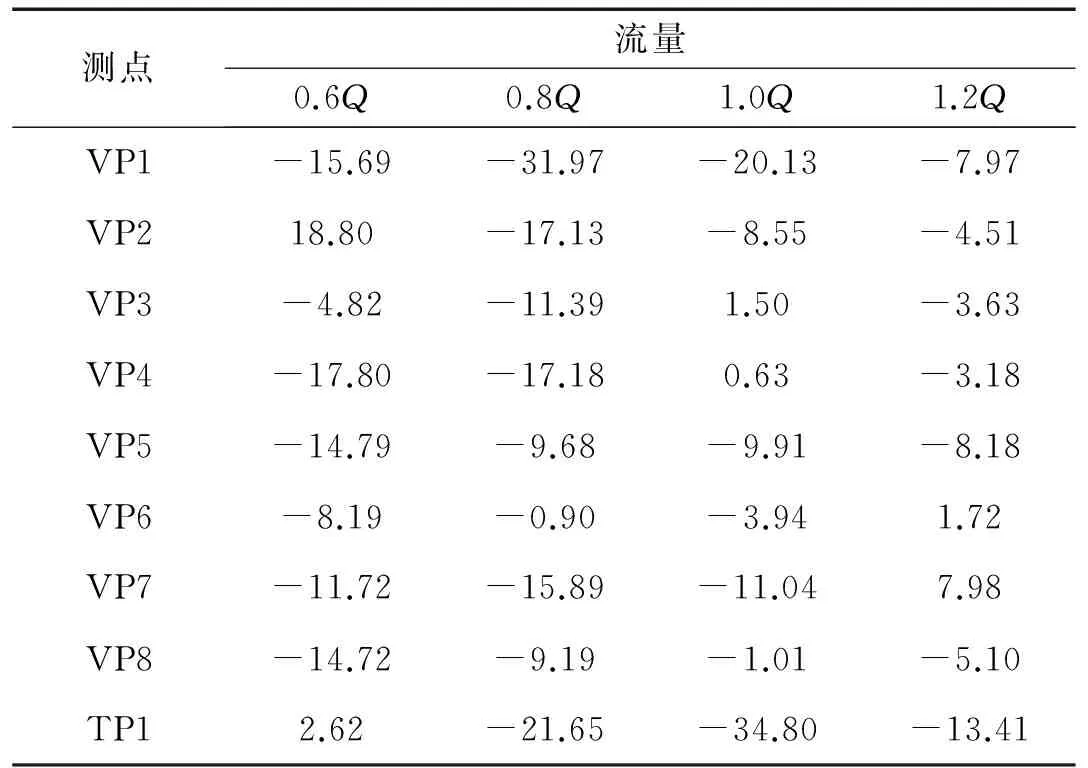

图6为不同流量(0.6Q、0.8Q、1.0Q和1.2Q)下清水和固液两相流标准工况(此时颗粒体积分数CV=5%,颗粒粒径ds=0.5 mm)蜗壳周向各监测点压力脉动对比。从图6可以看出不同流量下,输送清水与输送固液混合物时蜗壳周向压力脉动变化的趋势较为一致,但在输送固液混合物时周向各监测点压力脉动强度基本上都有减小的趋势。各监测点CRMS的变化如表2所示(变化值相对于清水而言,用百分比表示),其中TP1点减幅最大,其次是VP1点,这是由于CV=5%,ds=0.5 mm颗粒物的加入很大程度上减小了这两处两相流速度变化梯度从而使压力脉动强度减弱。

结合运行工况来看,设计工况下各监测点间的压力脉动变化较小;小流量工况下VP1、VP2处压力脉动强度有所减弱而VP4、VP7、VP8和TP1点则明显增强,这是小流量工况下泵内湍流强烈的不规则运动所致;大流量工况下蜗壳周向的VP1~VP3和TP1点压力脉动显著增大,这可能是由于大流量工况下叶片尾迹产生分离并进入上述流道引起流动不稳定,造成了水力损失的结果。

表2 各监测点CRMS改变量

图7将清水工况与不同颗粒粒径(ds=0.1 mm、0.5 mm及0.8 mm,此时CV=5%)和不同颗粒体积分数(CV=1%、5%及10%,此时ds=0.5 mm)下蜗壳周向各监测点的压力脉动进行了对比。由图7(a)可知,相对于清水工况,ds=0.1 mm时除VP1、VP3和TP1外其余各监测点压力脉动均有不同程度增大;ds=0.5 mm时变化规律见图6分析;ds=0.8 mm时除VP7和TP1外其余各监测点脉动情况都有所减弱,并且在VP3~VP6点上压力脉动强度减小的幅度比ds=0.5 mm时还要大,这主要是因为在比较宽敞的蜗壳第3~第6断面间的流道内颗粒直径的适当增大有利于叶片出口尾迹流动更具有规律性从而减小压力脉动。

在图7(b)中,相对于清水工况,CV=1%时在蜗壳周向呈现出VP1~VP3时压力脉动有所减弱而VP4~VP8及TP1点则略微增强;CV=5%时各监测点变化规律见图6分析;CV=10%时则是除VP7外其余各点压力脉动都减小,并且在VP3~ VP6和VP8点压力脉动强度减小量比CV=5%时还要多,这是因为流量一定的情况下颗粒体积分数越高就意味着单位体积内流体相越少,对颗粒相携带需耗费的能量就越多,从而使促进压力脉动等不稳定流动的能量就相对减少,因此在较宽敞的流道内,混合均匀的固液两相流引起的压力脉动强度会比较小。VP7点附近蜗壳流道宽敞且开始出现大范围的低速区因而受流体间排挤和流动而造成的损失要比VP3~VP6小,且受隔舌影响要比VP1、VP2、VP8和TP1要小,因而总体看来VP7点附近压力脉动要小于其余各点。

图7 不同颗粒物性下蜗壳内压力脉动对比Fig.7 Comparison of pressure pulsation in volute for different particle properties

4.2隔舌附近压力脉动分析

叶轮转动频率fn=48.33 Hz,对双流道泵而言叶片通过频率即叶频fBPF=96.67 Hz。为准确分析隔舌附近固液两相流工况时压力脉动情况,选取泵稳定运行最后两个周期内数据计算得到的压力脉动系数CP作为衡量此处压力脉动强度的无量纲数[21]:

(2)

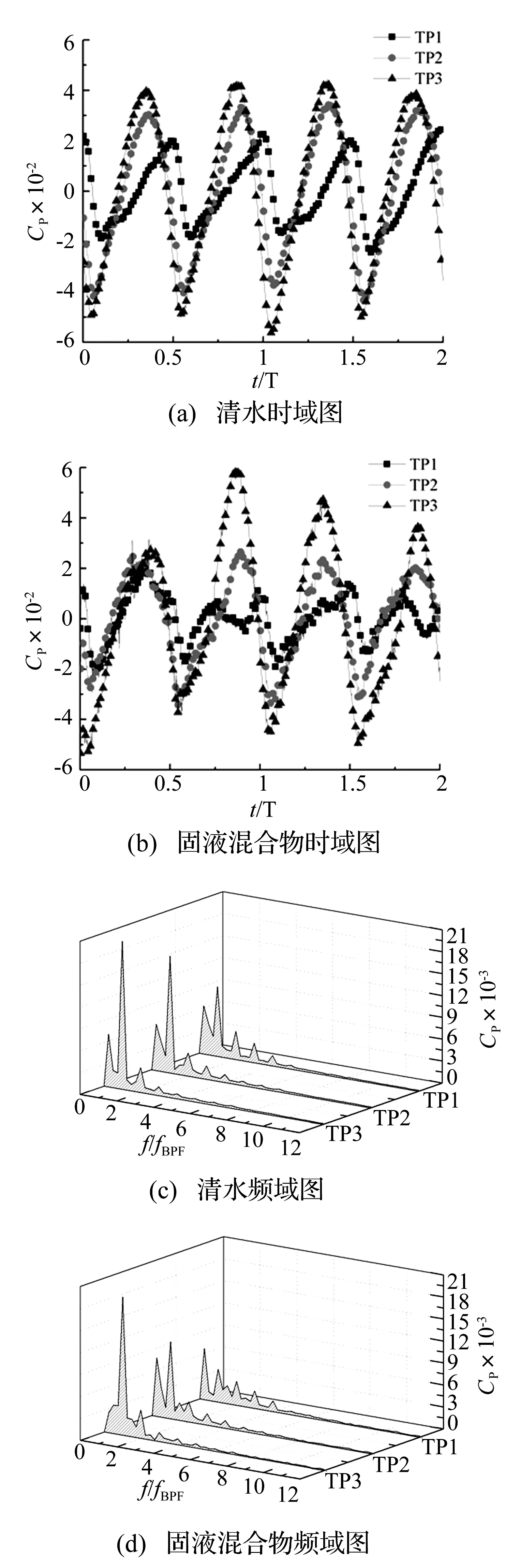

式中各参数定义如式(1)中约定。图8为隔舌附近监测点TP1~TP3在清水设计工况和固液两相流工况(设计流量点且CV=5%,ds=0.5 mm)时压力脉动时域和频域特性对比。时域图中横坐标以数据取样的起始时间开始,记录了稳定运行的两个周期,以周期T作为单位统一处理。

从时域图中可看出各监测点压力脉动在清水设计工况下具有很强的周期性特征。加入颗粒物后只有正对隔舌的TP2点还保留周期性特征;而TP1点每个周期内都出现了两个大波峰、波谷和一个小波峰、波谷;TP3点每个周期内相继出现两个波峰和波谷,但是压力脉动幅值波动较大周期性不明显。这说明固相颗粒物的加入影响了隔舌附近流体的流动从而改变了压力脉动规律。时域图中TP1和TP2点处压力脉动强度在加入颗粒物后有所减弱,在TP3点处则出现某段时间突然增强的现象,这是因为颗粒物的加入阻碍了隔舌处回流的产生。

在清水时各监测点压力脉动主频均是1倍叶频,而加入颗粒物后TP1点的压力脉动主频已不是叶频,此时压力脉动主要都集中在低频处,这充分说明在CV=5%,ds=0.5 mm两相流状况下TP1点同时受到了隔舌处两相流回流和动静干涉的共同影响且前者的影响更大;TP2点处主频的压力脉动幅值由清水时0.016 02变成了两相流工况下的0.010 5,即最大压力脉动强度降低了34%,但是次频处脉动强度明显升高;TP3点在加入颗粒物后主频和次频处压力脉动强度都有所减弱,说明压力脉动变化不仅与宏观的动静干涉有关还与该处来流的湍流强度有关。隔舌处压力脉动基本上都集中分布在叶频附近的低频处,说明泵不发生空化情况下隔舌处引起泵产生振动噪声的原因主要是叶轮与蜗壳间的动静干涉以及隔舌处产生的回流。

图8 隔舌附近各监测点压力脉动时域和频域特性Fig.8 Time and frequency domain characteristics of pressure pulsation near tongue

为充分掌握颗粒直径和体积分数对隔舌附近压力脉动的影响机制,对TP1~TP3点在不同粒径(此时CV=5%)和体积分数下(此时ds=0.5 mm)的压力脉动进行了分析。

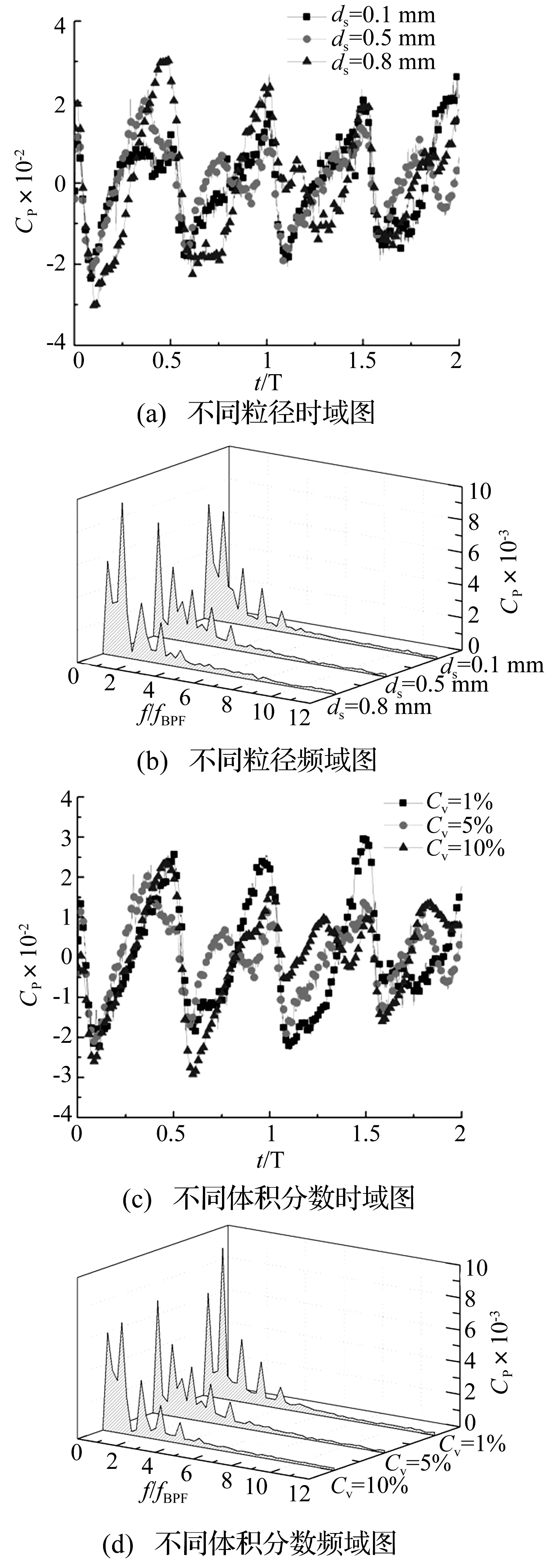

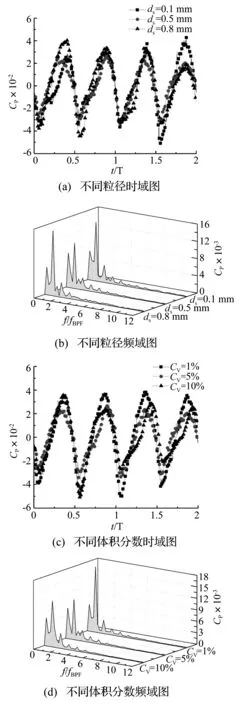

图9给出了不同颗粒特性下TP1点压力脉动时域与频域特性。图9(a)中ds=0.5 mm和ds=0.8 mm时压力脉动波动幅度随时间逐渐变小,压力脉动强度有所减弱,而ds=0.1 mm时呈现相反的规律。图9(b)中ds=0.8 mm时压力脉动主频为叶频而ds=0.1 mm和ds=0.5 mm时则不是,并且压力脉动在低频处分布较为均匀,这说明回流在粒径较小时恶化了TP1点处低频压力脉动,在粒径较大时则加剧了该点叶频处压力脉动强度。

图9(c)中可看出,随着体积分数的增大,TP1点处压力脉动波动也越来越大,并且变得更加没有规律性。图9(d)中CV=1%时压力脉动的主频为叶频且比较明显,CV=5%时低频压力脉动幅值远远大于1倍叶频处幅值,CV=10%时压力脉动的主频虽然是1倍叶频但其压力脉动主要分布在了2倍叶频范围之内且分布比CV=1%和CV=5%都要集中、均匀,这说明颗粒体积分数的增大在降低叶频处压力脉动幅值的同时也加剧了隔舌下端TP1点处的低频压力脉动及其诱导振动噪声,这其中来自隔舌处回流的作用至关重要。

由图9(b)和图9(d)的TP1频域特性图可以看出,只有ds=0.8 mm和CV=1%时 TP1点处的压力脉动主频才明显体现为叶片通过频率,具体结合时域图可看出在不同粒径和不同体积分数下TP1点静压值波动都比较剧烈,所体现出的周期性也不明显,这是叶轮与蜗壳动静干涉和隔舌处产生的回流共同作用所致。

图9 TP1点不同颗粒特性下时域与频域特性Fig.9 Time and frequency domain characteristics of pressure pulsation at TP1 in different particle propertiers

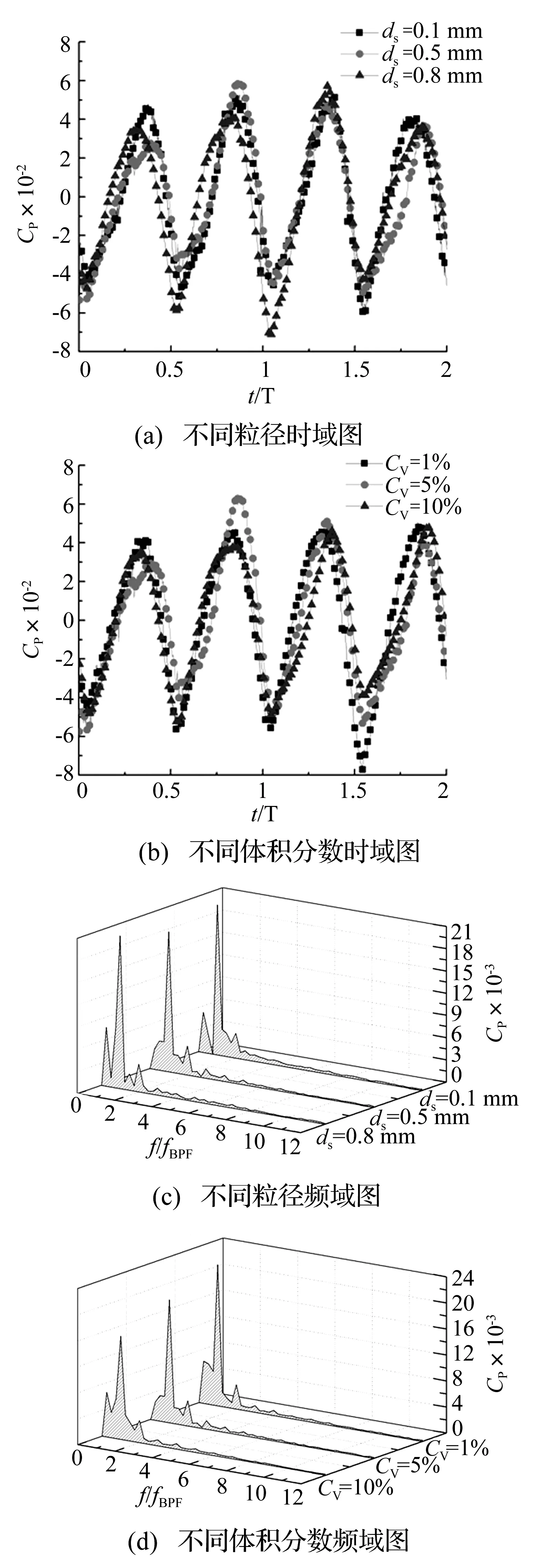

图10给出了不同颗粒特性下TP2点压力脉动时域与频域特性。由图10(a)可以看出,在不同粒径下每个计算周期内TP2点压力脉动都出现了两个波峰与两个波谷;ds=0.5 mm时周期性明显,压力脉动强度较小且波动幅度较小;ds=0.1 mm时波动较大且随时间压力脉动强度有增大的趋势;ds=0.8 mm时则有减小的趋势。从图10(b)可看出,虽然各粒径下压力脉动主频都是叶频,但在ds=0.1 mm和ds=0.8 mm时低频(0.25fBPF、0.5fBPF和0.75fBPF)压力脉动强度变化并没有ds=0.5 mm时的明显,压力脉动在低频处分布比较均匀;ds=0.1 mm和ds=0.8 mm时主频压力脉动幅值比ds=0.5 mm时要高很多,说明了在TP2点处粒径过大或过小都会引起泵内压力脉动加剧从而加剧泵振动。

图10 TP2点不同颗粒特性下时域与频域特性Fig.10 Time and frequency domain characteristics of pressure pulsation at TP2 in different particle propertiers

图10(c)中CV=1%和CV=5%时压力脉动随时间周期性变化明显;与CV=1%时压力脉动强度相比,CV=5%和CV=10%时的脉动强度明显减小,这说明适当升高固相颗粒的体积分数有利于减小TP2点处压力脉动强度。由图10(d)可以看出,各体积分数下压力脉动的主频均为叶频,但是压力脉动随频率的分布有所不同,CV=1%时叶频处压力脉动幅值要比其他频率高很多;在CV=5%及CV=10%时变化没有这么明显,这说明较低的颗粒体积分数会恶化隔舌前端点TP2处流体流动状态,加速了回流向隔舌下端发展的趋势,从而加剧了主频压力脉动。

图11 TP3点不同颗粒特性下时域与频域特性Fig.11 Time and frequency domain characteristics of pressure pulsation at TP3 in different particle propertiers

图11给出了不同颗粒特性下TP3点压力脉动时域与频域特性。图11(a)和11(b)中在不同颗粒粒径和颗粒体积分数下均有明显的两个波峰和两个波谷,且TP3点处压力脉动在各固液两相流工况下都有较大波动幅度。这是因为在TP3点附近固相颗粒渐渐产生了离析并沉降,固相颗粒并不会产生静压,故而随着颗粒的缓慢离析沉降,TP3点附近空间流体流量将会发生突变,这种突变随粒径的增大如图11(a)所示使压力脉动波动愈发剧烈。

图11(b)中CV=1%和CV=5%时压力脉动随体积分数的增加波动加剧;CV=10%时表现为平均静压值有不断上升的趋势,这是受隔舌结构的影响在隔舌上端颗粒会沉降离析,并且颗粒体积分数越大相应单位体积可用于携带颗粒的流体就越少,体积分数越大的工况在颗粒沉降后流体剩余的有助于压力脉动等不稳定流动的能量就越少,平均静压值也将随颗粒体积分数的适当增加而变大,同时也降低了主频处压力脉动强度。

在频域图中不同粒径和不同颗粒体积分数下的主频均为1倍叶频,压力脉动主要都分布在了4倍叶频以内的低频区域,这说明了TP3点处低频脉动是压力脉动及其诱导振动噪声产生的主因。不同粒径、体积分数下压力脉动最大幅值从大到小排列分别为:ds=0.8 mm>ds=0.1 mm>ds=0.5 mm,CV=1%>CV=5%>CV=10%,表明在一定体积分数下选择输送合适的粒径有利于减小压力脉动强度;一定颗粒粒径下适当加大颗粒输送浓度能显著改善TP3点的不稳定压力脉动。

5结论

(1) 颗粒物性对双流道泵蜗壳尤其是隔舌处压力脉动影响明显,叶频对双流道泵内压力脉动及其诱导振动噪声起主导作用。

(2) 不同工况下加入一定量颗粒物大体上能减弱蜗壳周向压力脉动强度且最大降幅能够达到34.80%;设计工况下在蜗壳周向比较宽敞的流道内的颗粒直径或体积分数的适当增加能让固液两相流压力脉动强度有所减小。

(3) 隔舌处各监测点压力脉动均以低频为主,对颗粒物性比较敏感;各点体现出的规律不尽相同,TP2和TP3点处压力脉动主频均为叶频而TP1点因受隔舌处回流影响主频大多不是叶频;TP2点处粒径过大或过小都会恶化该处压力脉动从而加剧振动,而颗粒体积分数的适当增加有利于降低该点处最大压力脉动幅值;TP3点处受隔舌结构影响颗粒会沉降离析从而引起静压波动异常,在一定体积分数下选择合适的颗粒粒径或一定粒径下适当增加颗粒体积分数都有助于减弱压力脉动强度。

参 考 文 献

[1] 刘厚林,陆斌斌,谈明高,等.双流道泵内固液两相流动的数值模拟[J].排灌机械,2009,27(5):297-301.

LIU Hou-lin, LU Bin-bin, TAN Ming-gao, et al.Numerical simulation on solid-liquid two-phase flow in a double channel pump [J].Drainage and Irrigation Machinery,2009,27(5): 297-301.

[2] Li Y, Cui Q, Zhu Z, et al.The influence of major diameter solid particle on the double-channel pump performance[C]//ASME-JSME-KSME 2011 Joint Fluids Engineering Conference. Hamamatsu,Japan:American Society of Mechanical Engineers, 2011: 665-672.

[3] 何朝辉,黄新华,叶斌斌,等.双流道蜗壳泵内固液两相流动特性与磨损研究[J].水泵技术,2012(5):21-25.

HE Zhao-hui, HUANG Xin-hua, YE Bin-bin,et al.Research on characteristics of solid-liquid two-phase flow and wear in a double channel volute pump[J].Pump Technology,2012 (5): 21-25.

[4] 江伟,李国君,张新盛.离心泵叶片出口边倾斜角对压力脉动的影响[J].排灌机械工程学报,2013,31(5): 369-372.

JIANG Wei, LI Guo-jun,ZHANG Xin-sheng. Effect of oblique angle of blade trailing edge on pressure fluctuation in centrifugal pump[J].Journal of Drainage and Irrigation Machinery Engineering,2013,31(5):369-372.

[5] 施卫东,徐焰栋,李伟,等.蜗壳隔舌安放角对离心泵内部非定常流场的影响[J].农业机械学报,2013,44(增刊1):125-130.

SHI Wei-dong,XU Yan-dong,LI Wei, et al. Effect of different tongue angels on unsteady flow in centrifugal pump[J].Transactions of the Chinese Society for Agricultural Machinery,2013,44(Sup1):125-130.

[6] 黎耀军,沈金峰,洪益平,等.轮缘间隙对轴流泵内部非定常流场的影响[J].排灌机械工程学报,2013,31(8):667-673.

LI Yao-jun,SHEN Jin-feng,HONG Yi-ping,et al.Effect of tip clearance on unsteady flow in axial-flow pump[J]. Journal of Drainage and Irrigation Machinery Engineering,2013,31(8): 667-673.

[7] 张金凤,王文杰,方玉建,等.分流叶片离心泵非定常流动及动力学特性分析[J].振动与冲击,2014,33(23):37-41.

ZHANG Jin-feng,WANG Wen-jie,FANG Yu-jian,et al.Influence of splitter blades on unsteady flow and structural dynamic characteristics of a molten salt centrifugal pump[J].Journal of Vibration and Shock,2014,33(23):37-41.

[8] Zhang N,Yang M,Gao B,et al.Unsteady pressure pulsation and rotating stall characteristics in a centrifugal pump with slope volute[J].Advances in Mechanical Engineering,2014, 2014:1-11.

[9] 戴菡葳,刘厚林,丁剑,等.离心泵叶轮出口宽度对泵腔内压力脉动分布的影响[J].排灌机械工程学报,2015,33(1): 20-25.

DAI Han-wei,LIU Hou-lin,DING Jan,et al.Effects of impeller outlet width on pressure pulsation in two side chambers of centrifugal pump[J].Journal of Drainage and Irrigation Machinery Engineering,2015,33(1): 20-25.

[10] Spence R, Amaral-Teixeira J.A CFD parametric study of geometrical variations on the pressure pulsations and performance characteristics of a centrifugal pump[J]. Computers & Fluids,2009, 38(6):1243-1257.

[11] Barrio R, Parrondo J, Blanco E.Numerical analysis of the unsteady flow in the near-tongue region in a volute-type centrifugal pump for different operating points[J]. Computers & Fluids,2010,39(5): 859-870.

[12] 王松林,谭磊,王玉川.离心泵蜗壳内非定常流动特性[J]. 振动与冲击,2014,33(11):43-48.

WANG Song-lin,TAN Lei,WANG Yu-chuan.Characteristics of unsteady flow in a centrifugal pump volute[J].Journal of Vibration and Shock, 2014, 33(11): 43-48.

[13] 朱荣生,龙云,付强,等.核主泵小流量工况压力脉动特性[J].振动与冲击,2014,33(17):143-149.

ZHU Rong-sheng,LONG Yun,FU Qiang,et al. Pressure pulsation of a reactor coolant pump under low flow conditions[J].Journal of Vibration and Shock,2014,33(17): 143-149.

[14] 施卫东,徐燕,张启华,等.多级潜水泵内部压力脉动特性[J].排灌机械工程学报,2014,32(3):196-201.

SHI Wei-dong,XU Yan,ZHANG Qi-hua,et al.Characteristics of pressure pulsation in multi-stage submersible pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2014,32(3):196-201.

[15] 蒋跃,李红,刘宜.单,双出口双蜗壳泵的压力脉动及径向力特性[J].排灌机械工程学报,2014,32(9):748-753.

JIANG Yue,LI Hong,LIU Yi. Pressure fluctuation and radial thrust characteristics in double volute pumps with single and double outlet[J].Journal of Drainage and Irrigation Machinery Engineering,2014,32(9):748-753.

[16] 朱荣生,龙云,林鹏,等.螺旋轴流泵内部流场与压力脉动研究[J].农业机械学报,2014,45(7):103-110.

ZHU Rong-sheng,LONG Yun,LIN Peng,et al.Internal flow and pressure pulsation characteristics of screw axial-flow pumps[J].Transactions of the Chinese Society for Agricultural Machinery,2014,45(7):103-110.

[17] 张玉新,王秀叶,丁鹏,等.潜水轴流泵内部流场压力脉动的数值模拟[J].排灌机械工程学报,2014,32(4):302-307.

ZHANG Yu-xin,WANG Xiu-ye,DING Peng,et al.Numerical analysis of pressure fluctuation of internal flow in submersible axial-flow pump[J].Journal of Drainage and Irrigation Machinery Engineering,2014,32(4): 302-307.

[18] 张钊,苏敏,韩伟,等.螺旋离心泵固液两相非定常流动诱导力特性[J].排灌机械工程学报,2015,33(4):296-300.

ZHANG Zhao,SU Min,HAN Wei,et al.Inducted force characteristics of solid-liquid two-phase unsteady flow in screw centrifugal pump[J].Journal of Drainage and Irrigation Machinery Engineering,2015,33(4):296-300.

[19] 程效锐,张楠,赵伟国,等.双吸泵输送含沙水流时蜗壳内压力脉动特性[J].排灌机械工程学报,2015,33(1):37-42.

CHENG Xiao-rui,ZHANG Nan,ZHAO Wei-guo,et al. Pressure fluctuation features of sand particle-laden water flow in volute of double-suction centrifugal pump[J]. Journal of Drainage and Irrigation Machinery Engineering,2015,33(1):37-42.

[20] 吴登昊,袁寿其,任芸,等.叶片几何参数对管道泵径向力及振动的影响[J].排灌机械工程学报,2013,31(4): 277-283.

WU Deng-hao,YUAN Shou-qi,REN Yun,et al.Effects of blade geometry parameters on radial force and vibration of in-line circulator pump[J].Journal of Drainage and Irrigation Machinery Engineering,2013,31(4): 277-283.

[21] Guelich J,Bolleter U.Pressure pulsations in centrifugal pumps[J].Journal of Vibration and Acoustics,1992,114(2):272-279.

基金项目:国家科技支撑计划(2013BAF01B02);江苏高校优势学科建设工程资助项目(PAPD);过程装备与控制工程四川省高校重点实验室开放基金资助项目(GK201403);江苏大学研究生创新工程项目(KYXX_0039)

收稿日期:2015-03-26修改稿收到日期:2015-06-19

通信作者丁荣 男,硕士生,1989年生

中图分类号:TH212;TH213.3

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.14.026

Unsteady characteristics of pressure pulsation in a double channel sewage pump

TAN Ming-gao1, DING Rong1, LIU Hou-lin1, WU Xian-fang2, DONG Liang1

(1. Research Center of Fluid Machinery Engineering and Technology,Jiangsu University,Zhenjiang 212013,China;2. School of Energy and Power Engineering,Jiangsu University,Zhenjiang 212013,China)

Abstract:The unsteady pressure pulsation in a double channel sewage pump was numerically simulated by using the combination of an extended standard k-ε turbulence model and the mixture multiphase flow model. The simulation results are in agreement with the experimental ones, which indicates that the numerical model and the calculation methods are feasible and can be used to predict the pressure pulsation in the double channel sewage pump. The changes of pressure fluctuation under different particle diameters and particle volume fractions were analyzed by setting some monitoring points in the volute. The simulation results show that the pressure pulsation inside the pump changes obviously with the variation of particle properties, and the pressure fluctuation intensity at the volute circumference generally gets weaker with the addition of certain amount of particles and can decrease maximally by 34.80%. The pressure pulsations at the points TP1~TP3 near the tongue are sensitive to particle properties. The TP1 is located at the lower end of the tongue and the angle between the volute outlet and the TP1 is 15 degrees, the TP2 is located at the tongue intermediate position and the TP3 is located at the ninth section of volute near the tongue. The dominant frequency of pressure pulsation at TP1 usually comes from the tongue backflow, while the dominant frequency at TP2 and TP3 is the blade passing frequency. Due to the tongue, the particles around TP3 accumulate easily, which results in an unusual fluctuation of static pressure. Selecting an appropriate particle size or particle volume fraction can contribute to weaken the pressure fluctuation intensity at TP3.

Key words:double channel sewage pump; pressure pulsation; particle property; backflow; blade passing frequency

第一作者 谈明高 男,博士,副研究员,1980年生