某自行火炮输弹机液压-控制系统故障仿真研究

冯广斌, 陆继山, 孙华刚, 张云峰

(军械工程学院 军械技术研究所,石家庄 050003)

某自行火炮输弹机液压-控制系统故障仿真研究

冯广斌, 陆继山, 孙华刚, 张云峰

(军械工程学院 军械技术研究所,石家庄050003)

摘要:分析了输弹机液压传动系统电机转动异常和电磁阀失灵、液压系统泄漏等典型故障产生的原因,利用Matlab/Simulink、RecurDyn、AMESim软件建立了输弹机机电液一体化联合仿真平台,对典型故障进行了联合仿真分析,得出了故障影响规律,并提出了相关改进措施。

关键词:输弹机;Matlab/Simulink;RecurDyn;AMESim;故障仿真

输弹机是一种由液压-控制系统驱动机械系统进行工作的装置。液压-控制系统作为输弹机的重要动力源泉,对整个输弹动作起到极为重要的作用。电机转动异常、液压系统漏液和电磁阀失灵是输弹机在使用过程中液压-控制系统常见的几类典型故障,这些故障的发生往往会使得输弹机机械系统的动作不能在确定的时间节点顺利完成,直接导致输弹不到位或输弹停止[1-5]。本文拟利用动力学仿真软件RecurDyn与控制系统仿真软件Matlab/Simulink、液压系统仿真软件AMESim建立输弹机机电液一体化联合仿真模型,对这几类典型故障进行仿真分析,从中得出故障影响规律,并提出减小故障发生率的相关措施。

1故障原因

输弹机液压传动系统驱动电机转动异常故障主要有几个方面的原因[6-9]:① 当供电电压不稳定时导致驱动力矩不能始终满足电机所需输出转矩的要求,使得电机转速忽快忽慢不能趋于稳定;② 由于油液泄漏或温度湿度变化的影响造成电机内线路破损导致漏电或通电不顺畅致使电机转速不稳;③ 由于输弹机的机械构件卡滞造成阻力矩急剧变大导致电机转速不断变小。电磁阀失灵主要是由于元件制造工艺不够高等原因导致其抗震能力降低所致,当输弹机在持续行军或连续工作过程中受到车体颠簸碰撞或自振等因素影响时,导致电磁阀灵敏度下降甚至失效。输弹机配流盘磨损及液压马达磨损则会导致液压系统漏液,进而使得系统压力供应不足,导致输弹不到位或者输弹失败。

2输弹机刚体动力学分析及求解

输弹机的基本工作原理是在液压驱动力的作用下利用输弹链头将协调器传送过来的弹丸推送至火炮的炮膛待发射位置。单从输弹机机械系统动力学分析的角度出发,将输弹机刚性化处理后,应用刚体动力学单自由度等效法对输弹机进行动力学分析[10-13]。机械部分所有元件的惯性特性和所受负载等效到液压马达轴上,形成一等效转动惯量和一等效负载力矩,可以推算出等效转动惯量Je的表达式:

(1)

式中:vsj为第j个构件的质心速度;Jj为第j个构件的转动惯量;ωj为第j个构件的角速度;ω为等效构件的角速度,n为活动构件总数。

等效力矩Me为:

(2)

式中:Je为等效转动惯量;φ为转角;Me为等效力矩,Me=Md-Mr;Md为驱动力矩,Mr为阻力矩。

根据式(1)、(2),利用数值方法可以求得输弹链轮的速度随时间变化的规律。

3输弹机联合仿真模型的建立及验证

AMESim、RecurDyn和Simulink这三款软件是液压系统、机械系统和控制系统仿真领域广泛使用且运算速度较快的仿真软件[14-17],本文将利用AMESim、RecurDyn和Simulink建立联合仿真平台对输弹机机电液一体化联合仿真模型进行仿真分析,分析结果输出以RecurDyn软件Plot模块作为显示主屏,并利用实验数据对输出结果进行验证,力求得出准确合理的输弹机联合仿真模型。

3.1一体化联合仿真平台的建立

3.1.1AMESim软件与RecurDyn软件之间的接口

首先在RecurDyn软件中通过添加约束副和运动副建立机械系统虚拟样机模型,并通过动态校核和静态校核验证样机模型的正确性,然后在RcurDyn/Communicator/Hydraulic中对Hydraulic Inputs行创建并定义相关表达式,定义Hydraulic outputs,具体做法是在Hydraulic/outputs菜单中定义输出接口以及相关名称,然后对每一个确定的元素创建输出表达式,同时定义ID。建立输入输出接口之后,也即完成了两个软件之间联合仿真接口的创建,然后在AMESim软件中建立液压系统模型,通过软件接口进行连接,创建联合仿真环境。然后进行联合仿真:首先运行AMESim软件,在AMESim软件正常运行后,对RecurDyn软件中的模型进行仿真,通过RecurDyn软件中的Plot观察输出曲线变化情况。

3.1.2RecurDyn软件与MATLAB/Simulink软件之间的接口

在RecurDyn软件中建立正确的输弹机机械系统虚拟样机模型后,通过RcurDyn/Communicator/Control中对plant inputs 和plant outputs进行输入和输出的定义和创建,输入和输出的对象一般是速度、位移和加速度等。然后通过Communicator/Control/CoSim输出相应的M文件,在MATLAB中打开M文件并运行,同时在命令窗口输入radlib命令,再运行Simulink软件,创建控制框图。先在Simulink中运行联合仿真,待联合仿真成功后,可以运行RcurDyn在Plot中查看仿真结果。

3.1.3联合仿真平台

将RecurDyn软件作为中间主屏,并分别与AMESim软件MATLAB/Simulink软件通过接口进行联结就实现了各软件之间数据的互联互通,建立联合仿真平台。

3.2联合仿真模型的建立

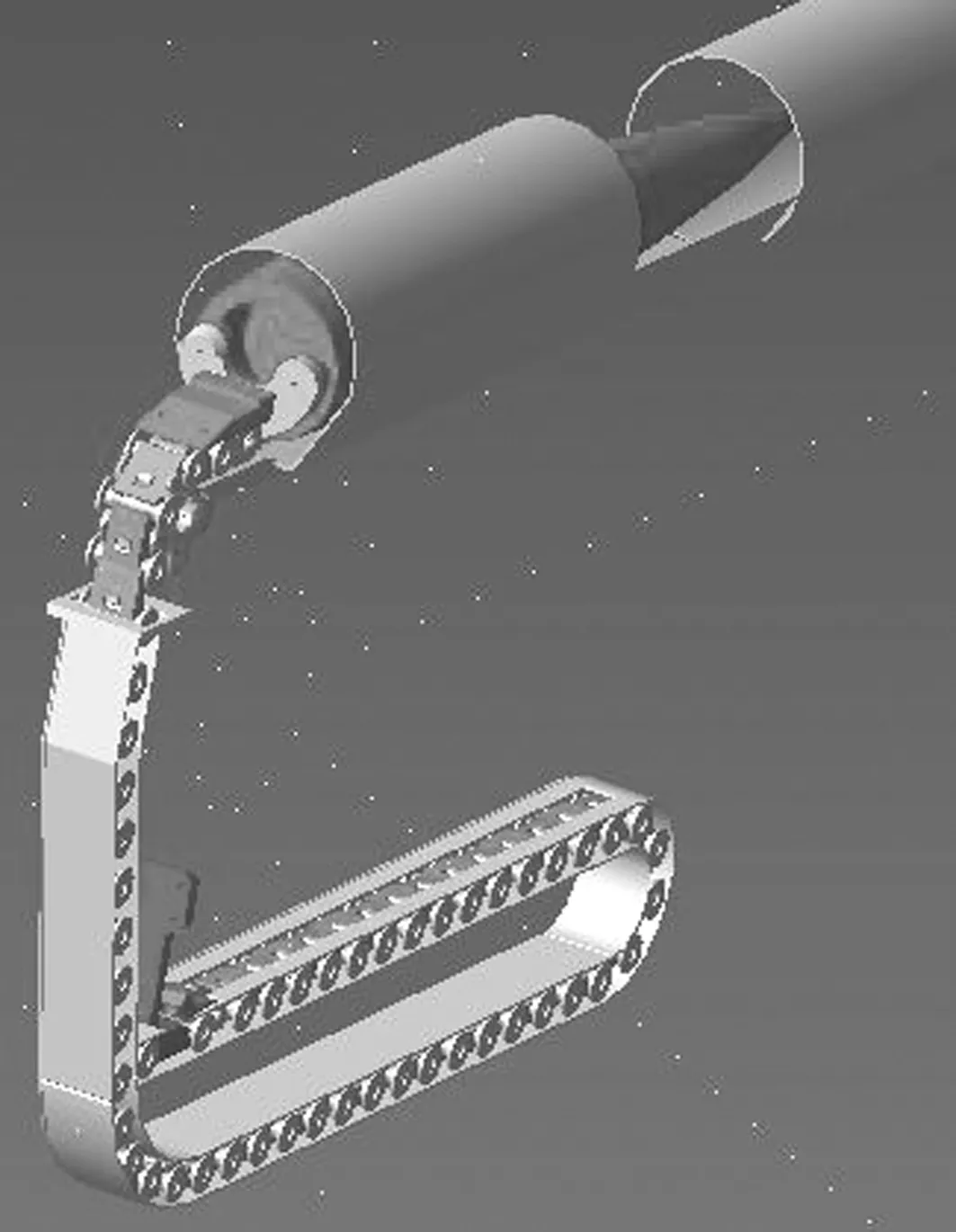

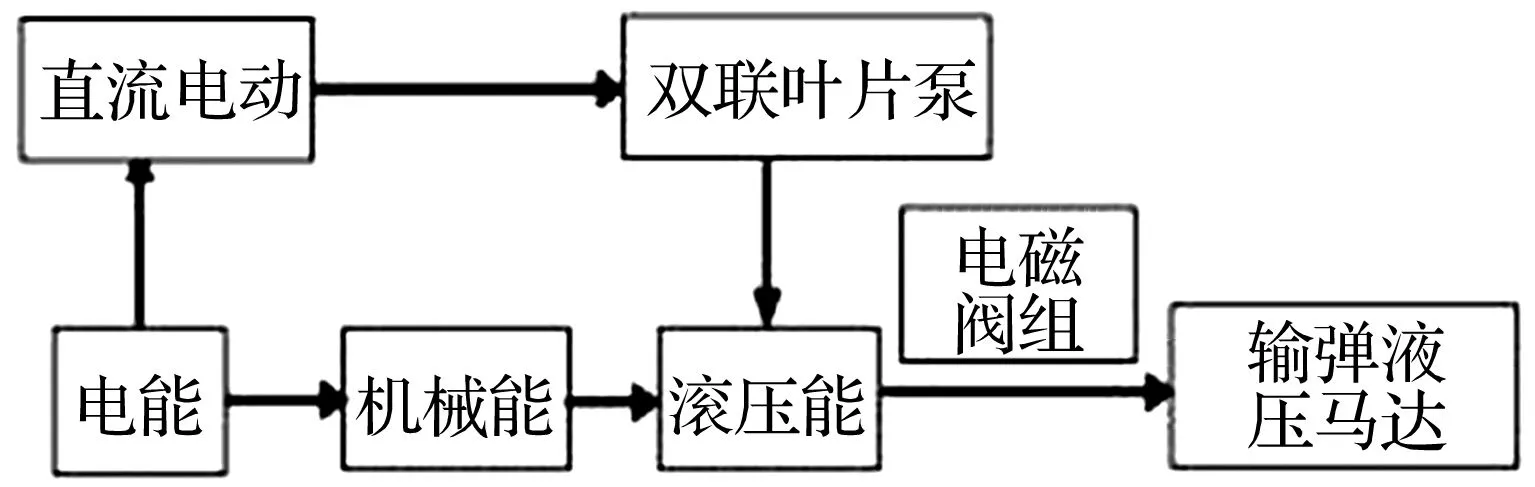

将输弹机的三维模型导入RecurDyn软件,通过约束与载荷的添加及虚拟样机校核等步骤建立其动力学仿真模型如图1所示。同时在AMESim软件和MATLAB/Simulink软件中建立液压-控制系统仿真模型,仿真模型结构框图如图2所示,将所建立的模型导入联合仿真平台中即可建立输弹机机电液一体化联合仿真模型。

图1 输弹机虚拟样机模型Fig.1 The virtual prototype model of automatic feeding machine

图2 液压-控制系统原理框图Fig.2 The structure of the hydraulic control system

3.3联合仿真模型的验证

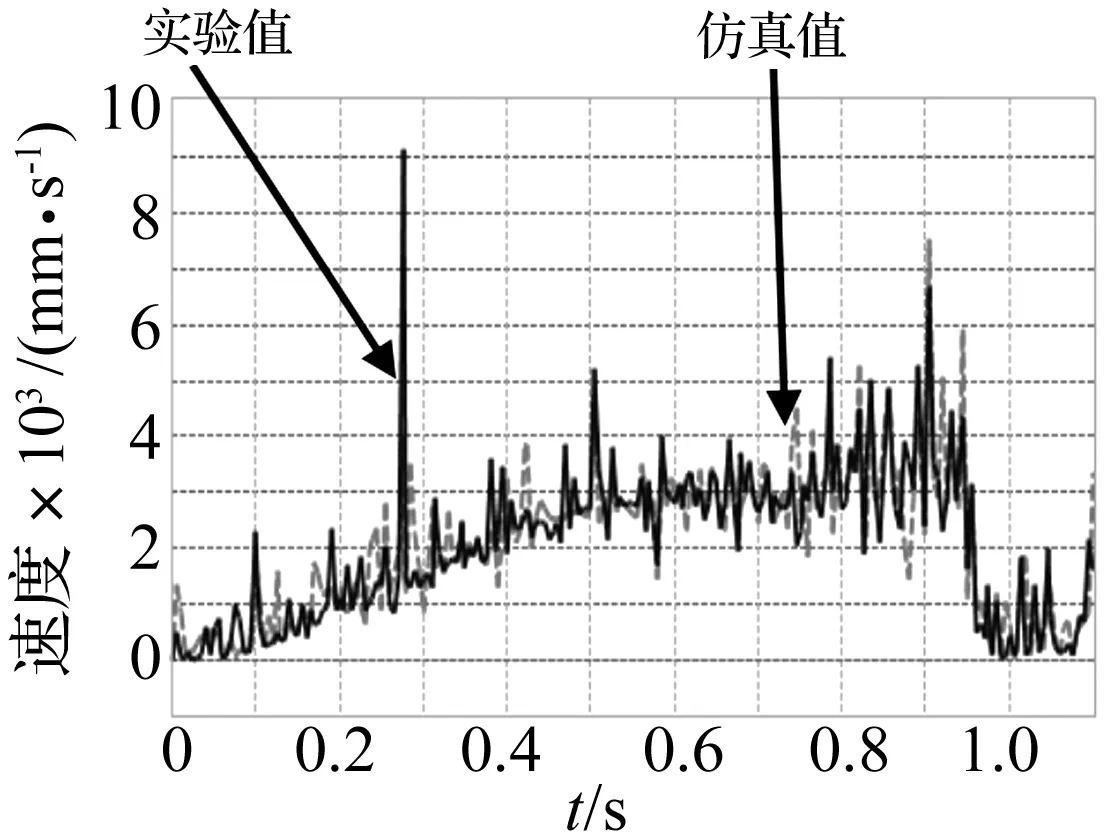

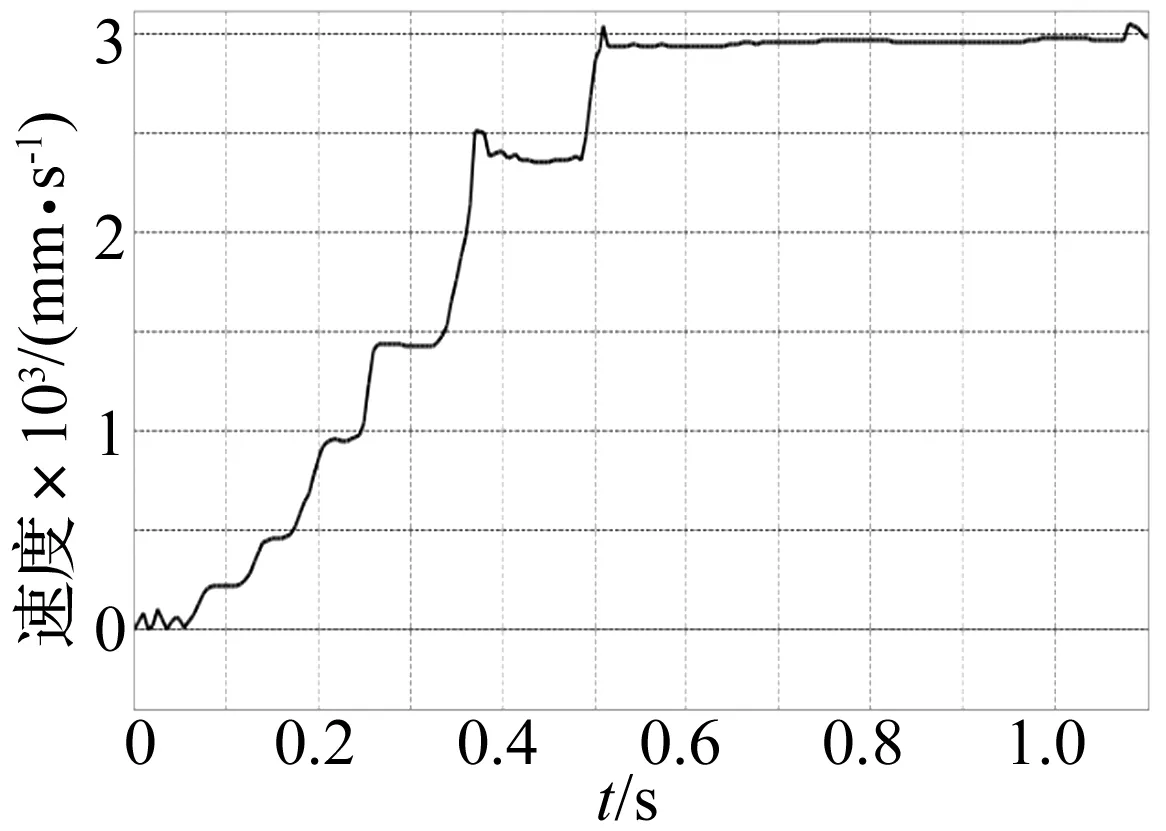

选择实验数据为在火炮射角为45°,火炮位于水平面上且处于静止状态的工作状况下进行试验所得到的实验数据作为校核参考值,对输弹机仿真模型仿真计算的角度选择也为45°,且整个系统均处于水平面上的静止状态下进行动力学仿真分析。可以得出弹丸在输弹机中运动的各个阶段速度变化情况的实验结果和仿真结果对比曲线,从图3中可以明显的看出,两者的取值范围非常接近。即所建立的联合仿真模型具有较高的精度,可用于故障仿真研究。

图3 弹丸速度变化曲线Fig.3 The projectile velocity contrast

4液压-控制系统典型故障仿真研究

4.1故障判别准则

在研究液压-控制系统典型故障之前,应该首先确定输弹机发生故障的具体判别准则。根据输弹机的工作特点以及工作要求,一般把输弹机输送的弹丸不能到达指定位置这一现象作为输弹机出现故障的主要特征和表现形式来判别输弹机工作过程中是否为故障状态。在研究过程中,只要弹丸能够被输送到目标位置,即使输送过程中输弹链条或弹丸速度、受力等出现较大波动,还是可以将其视为正常状态。

4.2电机转动异常故障仿真分析

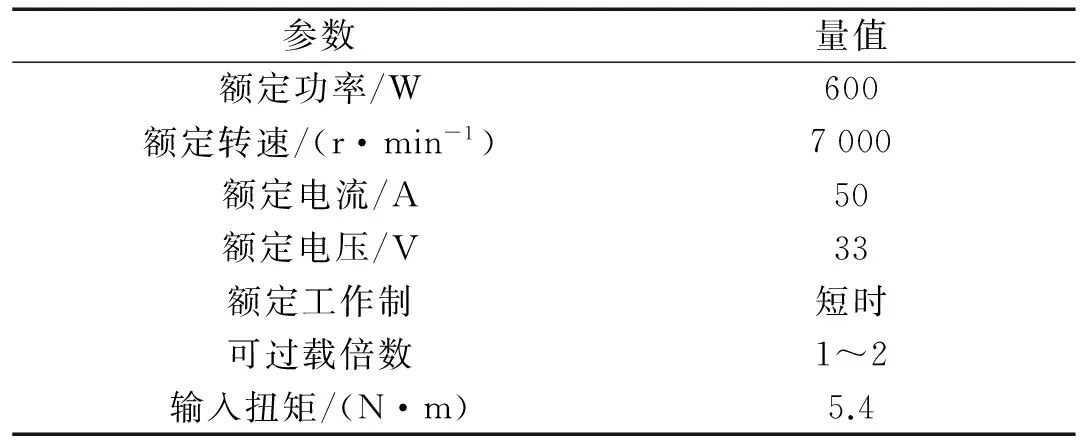

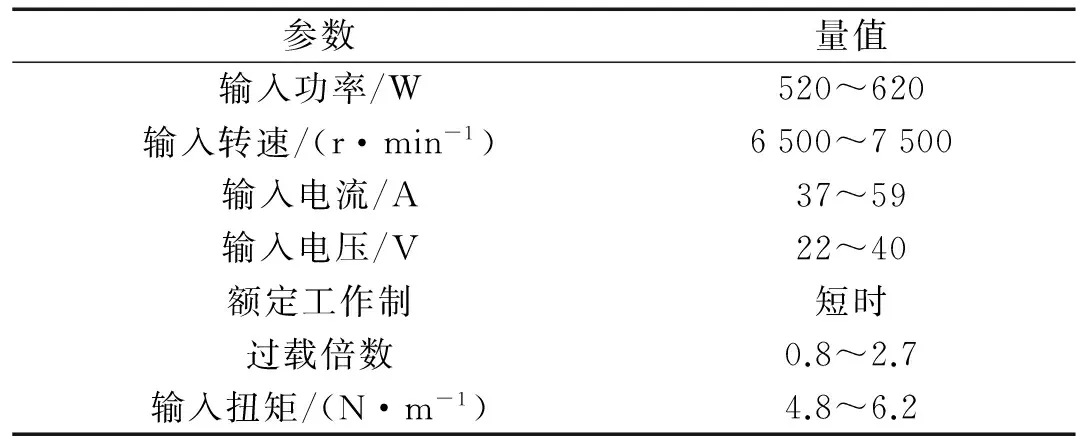

利用故障注入技术建立电机转动故障模型,主要通过设置其转速变化改变转矩的方法改变信号输入的强度和频率。电机正常模型和故障模型对应的参数如表1、表2所示。其中表1所列出的参数表示正常值及额定输出值。表2所给出的参数范围表示相关的故障参数可以在这一范围内浮动变化,其数值的输出变化是不规则的动态变化。

表1 电机正常模型参数

表2电机故障模型参数

Tab.2 The abnormal parameters of motor

通过参数设置和计算可以发现,当输入功率大于或小于额定功率并在一定的区间范围内发生变化时,输入电压、电流、转速等相关参数也会在一定的区间内发生相应的变化,进而可以计算并确定电机转速异常的故障仿真模型。通过不断的仿真实验和计算发现故障发生的输入电压最小和最大临界点27 V、36 V,在电机从正常值逐渐变化至这两个电压模式下,分别对模型进行联合仿真分析得出小链轮运动过程中受力、速度变化情况故障仿真结果与正常结果的对比曲线如图4、图5所示。

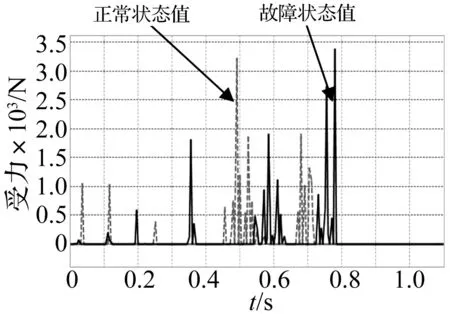

图4 13号链轮受摩擦力变化曲线(虚线表正常值,实线表故障值)Fig.4 The stress changes of 13th sprocket

图4中反映的是当电压从正常值逐渐变小到临界点最小值时13号链轮所受摩擦力变化的情况。在正常情况下,13号链轮在0.5 s和0.7 s分别达到受力峰值,这是小链轮与大链轮脱离接触转换到输弹槽时受到两次冲击力所致;而在电机故障时,由于液压泵受电机故障影响不能提供稳定的输出,导致冲击力出现峰值的时间明显滞后。

由于输弹机的输弹过程一般需要经历先加速、再匀速、后减速的基本过程,在0~0.5 s之间,属于输弹链条的加速运动阶段,0.5~0.8 s之间,属于输弹链条的匀速运动阶段,0.8 s以后属于输弹链条的减速运动阶段,在0.8 s以后,受到大链轮对输弹链条的强力制动作用,13号链轮所受的摩擦力将变为0,而13号链轮由于受到惯性力作用其速度将出现一次较大波动,然后逐渐减为0。也能从图4中观察得出这一规律。

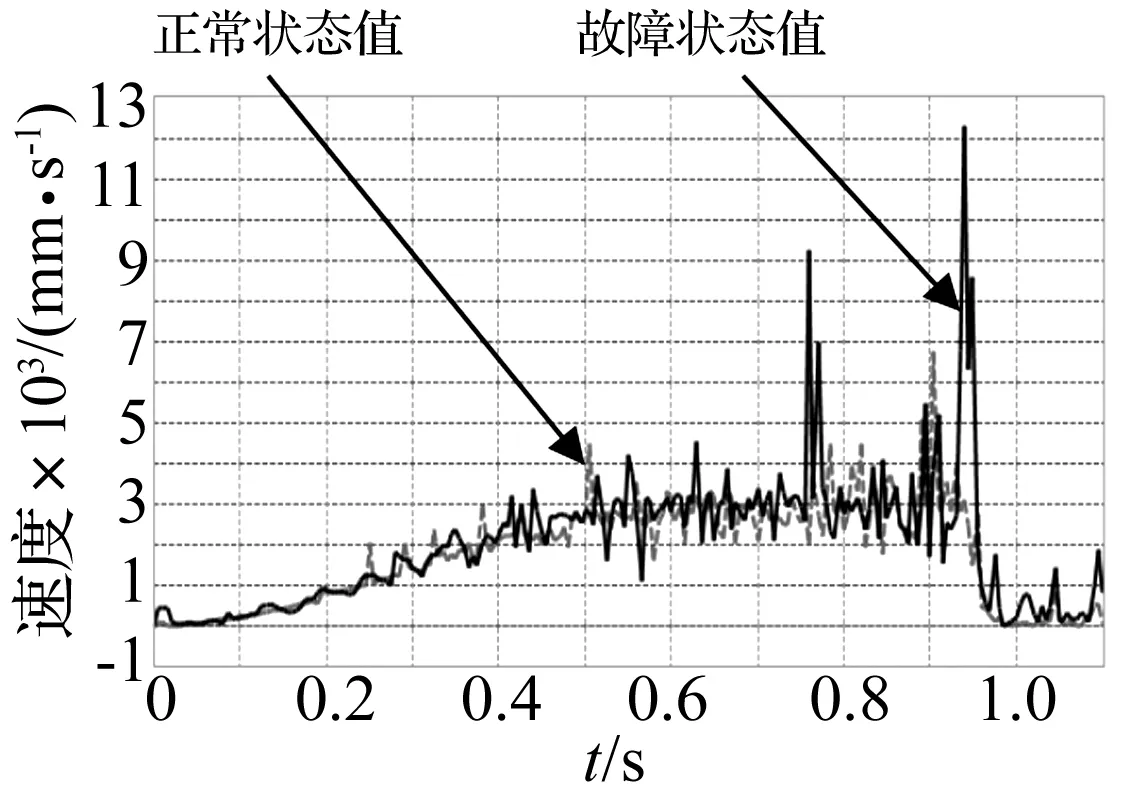

图5 13号链轮速度变化曲线(虚线表正常值,实线表故障值)Fig.5 The speed changes of 13th sprocket

图5显示的是电机故障模式下当电压从正常值逐渐变大到临界点最大值时13号链轮速度变化情况,从图中可以看出,在启动阶段,故障值速度变幅大于正常值的速度变幅,表明此时的故障转矩大于正常转矩,尤其在0.75 s和0.95 s时,链轮速度出现两次较大的峰值,速度明显大于正常值,无法达到精确输弹的效果。

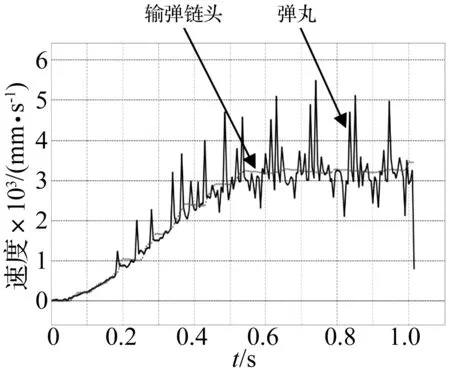

4.3电磁阀失灵故障仿真分析

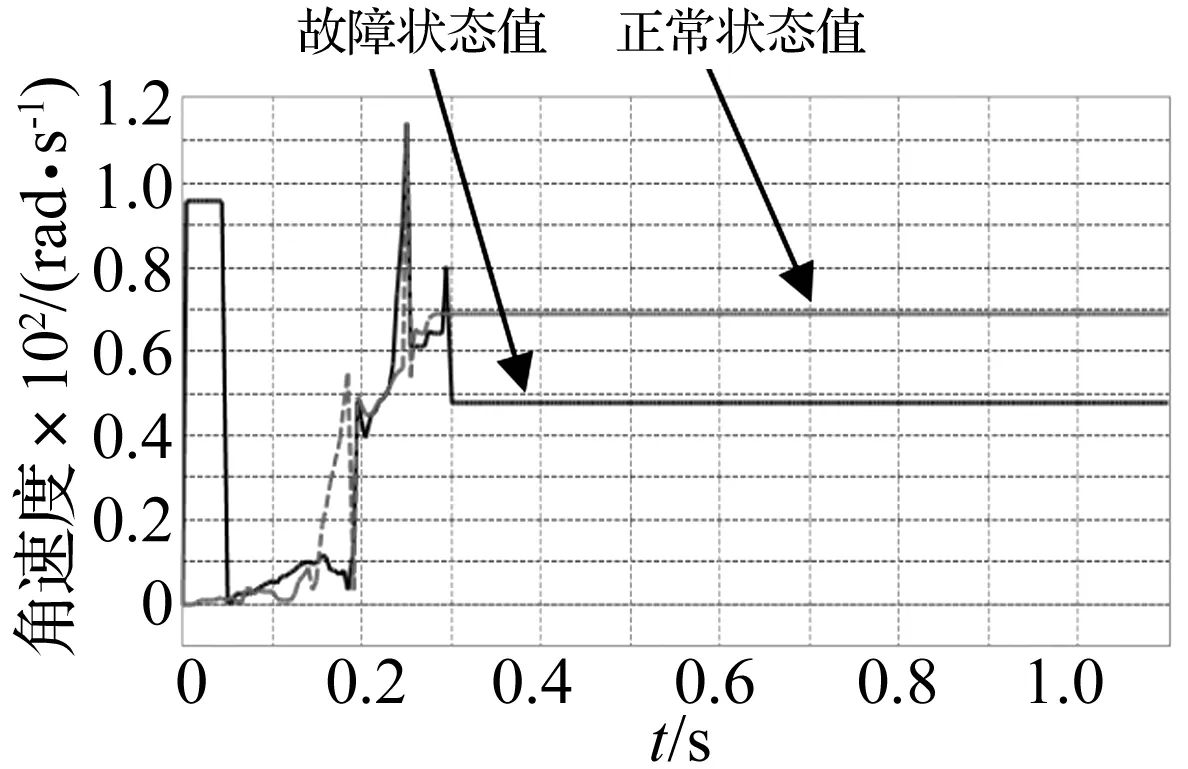

电磁阀组在输弹机液压传动系统中扮演着极为重要的角色,驱动电机输出的驱动力矩需要经过电磁阀组的协调和控制合理的分配到每一个动力执行构件,电磁阀常常因为较强的振动冲击等原因出现失灵甚至失效,在一体化仿真平台下分别给电磁阀注入失灵(控制效率仅为正常值的1、2)和失效(控制率为0)故障,然后进行故障仿真分析,分别得出故障值与正常值的对比曲线如图6、图7所示。

图6 内链板角速度变化曲线(虚线表正常值,实线表故障值)Fig.6 The voids changes of the within chain

从图6中可以看出,正常状态下,内链板的角速度在0.3 s左右达到稳定值,大小为70 rad/s,而在电磁阀失效时,在0~0.05 s之间内链板角速度出现较大的变幅,稳定时其稳定值为58 rad/s,这说明其速度达不到输弹要求,可能导致输弹失败。

图7 链板受力变化曲线(虚线表正常值,实线表故障值)Fig.7 The stress changes of the sprocket

图7为电磁阀失效时内链板受力变化情况,由于驱动电机的驱动力矩此时不受控制,因此,内链板受到两次较大的冲击力,这种状态很可能导致掉弹或卡弹的故障发生。

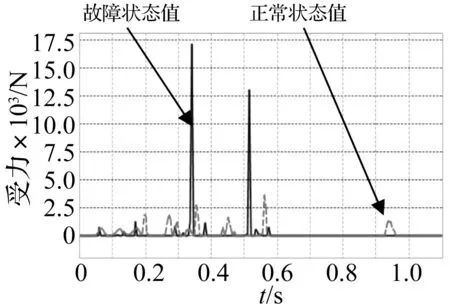

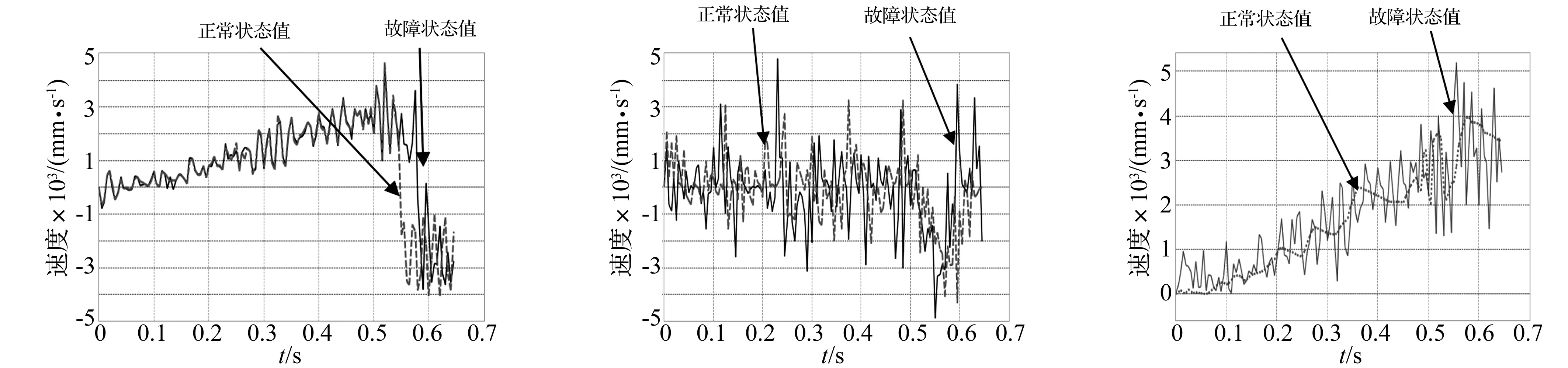

4.4液压马达泄漏故障仿真研究

液压马达是重要的能量转换装置,然而由于系统长期处在恶劣的环境中工作,常常会出现马达磨损导致漏液的情况发生,对模型注入马达漏液量的故障仿真因素,通过计算可以得出,泄漏量达到124 ml时,输弹机的输弹动作会出现明显变化,其中正常状态下和故障状态下输弹链头在XYZ方向上的速度变化情况如图8所示。

(a) 弹丸在X方向速度变化(b) 弹丸在Y方向速度变化(c) 弹丸在Z方向速度变化图8 弹丸速度变化情况Fig.8Thespeedchangeofprojectile

从图8可以看出,由于马达内油液泄漏导致系统油液总量不断变化,于是输出力矩不能稳定且逐渐下降,导致输弹链头的速度变幅较大,大约在0.65 s时,输弹停止。

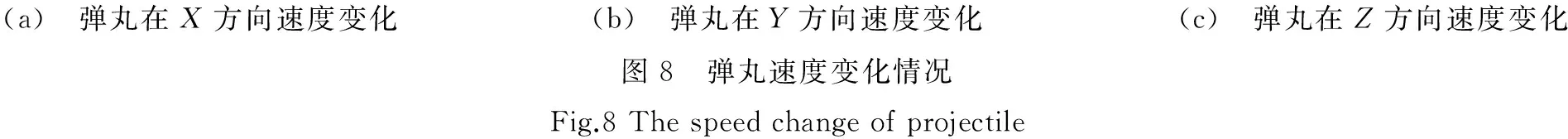

4.5液压泵配流盘磨损故障仿真研究

当液压泵配流盘发生磨损时,常常导致输出油量的损失和不足,通过配流盘端面面积大小与输出液量的计算关系可以确定磨损量的大小与损失流量的计算关系,进而确定损失驱动力的大小。通过故障注入仿真实验发现,当液压泵流量损失达到90 ml时,输弹机的弹丸无法被输送到位,按损失流量可以计算得出此时的磨损量为1.1 mm。其中弹丸及链头的相关速度变化如图9、图10所示。

图9表示正常状态下,输弹机输弹链头和弹丸的运动速度变化情况,按照输弹机的设计标准,弹丸速度不能低于3.2 m/s,显然正常状态下满足这一条件。图10则表示故障状态下弹丸速度变化曲线,从图中可以看出,弹丸的稳定速度大约在2.95 m/s左右,无法将弹丸输送到位。

因此,在使用过程中出现液量不足导致输弹不到位的情况时,可以检查液压泵配流盘端面磨损情况并对其进行检修。

图9 输弹链头及弹丸速度变化情况Fig.9 The speed change of projectile and chain head

图10 磨损状态弹丸速度变化情况 Fig.10 The speed change of projectile when hydraulic pump wear

5结论

通过对输弹机机电液一体化联合仿真模型故障仿真研究,可以得出以下结论及措施:

(1) 驱动电机转动异常、液压系统漏液和电磁阀失效是输弹机液压传动系统常见的典型故障。

(2) 当驱动电机出现异常时,将会导致转矩不能稳定输出,造成在输弹过程中弹丸受力变化幅值较大,姿态不稳,且速度偏小,可能导致输弹故障或输弹停止,可以通过更换输出更稳定的电机或者检查线路受损情况等进行纠正和解决。

(3) 当电磁阀失效时,会使得输出力矩不受合理控制和分配,弹丸输送过程中受力不均匀,致使输弹不能到位。可以通过选择抗震性能较好的电磁阀组或者增加相应的减震装置来解决。

(4) 在使用过程中出现液量不足导致输弹不到位的情况时,可以检查液压泵配流盘端面和液压马达磨损情况并对其进行检修。

(5) 建立了正确的输弹机机电液一体化仿真模型,可用于未来对输弹机机械或液压传动系统的优化设计及深入研究提供参考。

参 考 文 献

[1] 侯保林.大口径自行火炮弹药自动装填系统研究[D].南京:南京理工大学,2003.

[2] Lin J,Huang Z Z. A novel PID control parameters tuning approach for robot manipulators mounted on oscillatory bases [J]. Robotica,2007,25(4): 467-477.

[3] 李伟.协调器故障仿真及应用研究[J].火炮发射与控制学报, 2009(3):36-39.

LI Wei.Study on fault simulation and application of coordinator[J].Journal of Gun Launch & Control,2009(3):36-39.

[4] 胡晓明.电机与拖动基础[M].北京:国防工业出版社,2007.

[5] 张相炎,郑建国,杨军荣.火炮设计理论[M].北京:北京理工大学出版社,2005.

[6] 侯保林,樵军谋,刘琮敏.火炮自动装填[M].北京:兵器工业出版社,2010.

[7] 梁辉,马春茂,潘江峰,等.大口径火炮弹药自动装填系统研发现状和趋势[J].火炮发射与控制学报,2010(3):103-107.

LIANG Hui,MA Chun-mao,PAN Jiang-feng,et al.Current situation and development trend of autoloaderin large caliber howitzer[J].Journal of Gun Launch & Control,2010(3):103-107.

[8] 韩宏潮,康瑞霞.俄2C-19式152 mm自行加榴炮装填装置设计特点[J].火炮发射与控制学报,2010(4):110-113.

HAN Hong-chao,KANG Rui-xia.The design characteristics of Russian 2C-19 152 mm self-propelled gunhowitzerloading device[J].Journal of Gun Launch &Control,2010(4):110-113.

[9] 徐诚,王亚明.火炮与自动武器动力学[M].北京:北京理工大学出版社,2006.

[10] 李伟,马吉胜,狄长春,等.液压式输弹机输弹故障仿真研究[J].系统仿真学报,2007,19(10):2226-2228.

LI Wei,MA Ji-sheng,DI Chang-chun,et al.Simulation research on feeding failure of hydraulic ramming device[J].Journal of System Simulation,2007,19(10):2226-2228.

[11] Lin J,Huang Z Z. A hierarchical fuzzy approach to supervisory control of robot manipulators with oscillatory bases[J]. Mechatronics,2007,17(10): 589-600.

[12] Lin J,Lin C C,Lo H S. Pseudo-inverse Jacobian control with grey relational analysis for robot manipulators mounted on oscillatory bases[J]. Journal of Sound and Vibration, 2009, 326(3/4/5): 421-437.

[13] 焦晓娟,张湝渭,彭斌彬.RecurDyn多体系统优化仿真技术[M].北京:清华大学出版社,2010.

[14] Anan’yevskii I M. Continuous feedback control of perturbed mechanical systems[J]. Journal of Applied Mathematics and Mechanics, 2003, 67(2): 143-156.

[15] 李伟,马吉胜,吴大林.机械系统虚拟样机故障仿真技术研究[J].计算机工程与设计,2011,32(5):1759-1761.

LI Wei,MA Ji-sheng,WU Da-lin.VP-based fault simulation technique research for mechanical system[J].Computer Engineering and Design,2011,32(5):1759-1761.

[16] 李伟.自行火炮半自动装填机故障仿真研究[D].石家庄:军械工程学院,2007.

[17] 王三民,诸文俊.机械原理与设计[M]. 北京:机械工业出版社,2004.

收稿日期:2015-04-24修改稿收到日期:2015-07-28

通信作者陆继山 男,硕士生,1988年生

中图分类号:TJ8

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.14.021

Failure simulation of the hydraulic control system of an automatic feeding machine

FENG Guang-bin, LU Ji-shan, SUN Hua-gang, ZHANG Yun-feng

(Ordnance Technical Institution, Ordnance Engineering College, Shijiazhuang 050003, China)

Abstract:The typical failure causes, such as the abnormalities of motor rotation, the cylinder leakage and the failure of solenoid were analyzed for the control system of a shell-conveyer. The software Matlab/Simulink and RecurDyn, AMESim were combinedly used to build an integrated platform. The three typical faults mentioned were analyzed, the regularity of the influencing factors of faults was concluded and improvement measures were put forward.

Key words:shell-conveyer; Matlab/Simulink; RecurDyn; AMESim; failure simulation

第一作者 冯广斌 男,研究员,博士生导师,1965年生