斜裂纹悬臂梁非线性振动特性分析

马 辉, 曾 劲, 郎自强, 太兴宇

(1. 东北大学 机械工程与自动化学院,沈阳 110819;2. 谢菲尔德大学 自动控制与系统工程系,英国 Sheffield S1 3JD; 3. 沈阳鼓风机集团股份有限公司,沈阳 110869)

斜裂纹悬臂梁非线性振动特性分析

马辉1, 曾劲1, 郎自强2, 太兴宇3

(1. 东北大学 机械工程与自动化学院,沈阳110819;2. 谢菲尔德大学 自动控制与系统工程系,英国Sheffield S1 3JD; 3. 沈阳鼓风机集团股份有限公司,沈阳110869)

针对工程中悬臂杆件可能出现的斜裂纹故障,基于ANSYS软件对斜裂纹悬臂梁的非线性动力学特性进行了分析。仅考虑悬臂梁的弯曲振动,采用混合单元建立了斜裂纹悬臂梁的有限元模型,该模型在裂纹位置采用平面单元(Plane183)来模拟,采用接触单元来模拟裂纹的呼吸效应,在远离裂纹位置采用梁单元(Beam188)来模拟,通过与纯平面单元的振动响应对比,首先验证了模型的精度,其次对比了该模型相对于纯平面单元模型的计算效率;随后还分析了裂纹角度和激振力幅值对系统振动响应的影响。研究表明随着裂纹角度的增加,裂纹导致的系统非线性特性更为明显;系统响应产生的基频及倍频成分幅值与激振力幅值具有线性关系。

斜裂纹;悬臂梁;非线性振动;呼吸效应;有限元

为分析方便,工程中很多构件都通过简化为悬臂梁来进行定性分析,如汽轮机和风机叶片等[1]。裂纹作为结构损伤的主要形式之一,很多学者对悬臂梁的裂纹损伤机理开展了大量研究,这些研究按照内容主要可分为:裂纹梁的建模和裂纹导致的非线性机理[2-3]。目前针对裂纹的模拟,主要采用张开裂纹模型和呼吸裂纹模型。当静载荷(重力、恒定的扭矩等)相对于动载荷占据主导地位时,裂纹可以简化为张开裂纹模型来处理[4-5],现有的张开裂纹模型可分为:等效梁段裂纹模型、局部柔度裂纹模型和连续质量梁裂纹理论[6-7]。开裂纹模型的优点是建模简单,但它不能模拟裂纹导致的非线性响应,如亚谐和超谐共振。

当动载荷的影响远大于静载荷的影响时,在一个振动周期内,裂纹将存在周期性的张开和闭合过程(也称为呼吸过程),在这种情况下采用张开裂纹模型将会导致一定的差别,此时裂纹模拟需要采用呼吸裂纹模型[8]。现有的呼吸裂纹模型主要包括:方波开合模型,余弦波模型和接触模型。方波模型假设裂纹仅存在张开和闭合两种状态,两者交替运行,其主要缺点在于系统状态变化时容易出现突变和病态;余弦波模型考虑了裂纹张开和闭合之间的过渡过程,该模型不需要实时识别出裂纹的开闭状态,与实际裂纹开闭规律存在一定的差异;接触模型,采用有限元或边界元法的接触单元来模拟裂纹的开闭,更接近实际情况,缺点是接触模型过于复杂,容易造成数值不收敛。基于二维平面单元有限元模型模拟裂纹梁,采用接触单元模拟裂纹的呼吸效应,很多学者分析了裂纹导致的复杂非线性振动响应[9-12]。

由上述文献可知,目前对于裂纹悬臂梁的研究多局限于横向直裂纹,对于斜裂纹的研究还很少[13]。此外,在有限元计算中多采用全部实体或平面单元来模拟裂纹梁,由于自由度多导致计算效率较低。本文在文献[9-13]的基础上,基于ANSYS软件提出了混合单元(平面单元和梁单元)的裂纹悬臂梁建模方法,并与平面单元结果进行对比,验证了模型的有效性,进而基于混合单元模型分析了不同裂纹角和激振力作用下斜裂纹悬臂梁的振动响应。

1呼吸裂纹悬臂梁有限元模型

1.1基于接触单元的呼吸裂纹模拟

本文的研究对象为带有斜裂纹的细长悬臂梁,见图1(a),悬臂梁长度L=300 mm,横向斜裂纹距离悬臂端的位置为d,斜裂纹倾斜角为θ,裂纹深度为a(裂纹的有效深度定义为asinθ),梁的截面尺寸为b×h=20 mm×20 mm。材料参数如下:弹性模量E=206.6 GPa,泊松比μ=0.3,密度ρ=7 850 kg/m3。载荷加载位置见图1(a)。本文将裂纹的张开和闭合行为看做局部的接触问题,忽略裂纹接触面间的摩擦,以此模拟裂纹梁的呼吸行为。左侧裂纹面为目标面,右侧裂纹面为接触面。裂纹在振动过程中存在三种不同的接触状态:① 裂纹张开,此时两接触面节点分离;② 裂纹闭合,此时两接触面节点具有相同的位移,等同于无裂纹状态;③ 裂纹处于部分闭合部分张开的过渡状态,此时裂纹表面存在压力释放和压力聚集的过程,过渡状态可以真实地反映裂纹的呼吸渐变过程。裂纹接触面示意图见图1(b)。假设接触面上节点k所对应的目标面线段由节点k1和k2组成,节点k0为最接近节点k的目标面上的点,t和n为节点k0的单位切向和法向向量。所建立的裂纹接触单元,见图1(c)。

图1 斜裂纹悬臂梁Fig.1 Cantilever beam with a transverse slant crack

采用增广的拉格朗日法,确定裂纹接触边界不相互渗透,此方法通过在接触法向施加一个适当的力,使渗透深度在规定的容差范围内,其接触力为[14-16]:

(1)

(2)

式中:ε为给定的渗透容差,当渗透量在一个给定的平衡迭代后,超过了最大允许渗透量,每个接触单元的接触刚度就会通过拉格朗日乘子λ来扩张,这个过程不断重复直到渗透量比最大允许值小为止。

考虑外载荷作用下的裂纹悬臂梁的有限元模型,可以写成如下通用形式:

(3)

式中:M、C、K和u分别为系统总体质量矩阵、阻尼矩阵、刚度矩阵和位移向量。λ为有关拉格朗日乘子的向量,B包含法向和切向的接触约束矩阵,g0为裂纹面间初始法向间隙有关的向量,Fe为外载荷向量。本文采用瑞利阻尼形式来确定阻尼矩阵C(设置比例阻尼系数α=50,β=0),采用Newmark-β数值积分法结合Newton-Raphson迭代法,求解考虑接触的非线性微分方程组,即上面提及的式(3)。

1.2基于混合单元的呼吸裂纹梁有限元模型

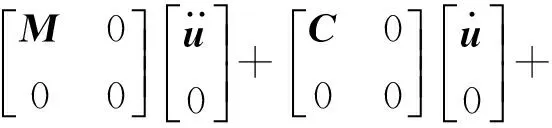

许多出版的文献采用纯平面单元研究裂纹梁的动力学特性,见图2(a)。假设在裂纹附近采用平面单元,而在远离裂纹的区域采用更为简化的一维单元(比如梁单元),其计算效率势必将提高很多。根据这一设想,本文基于ANSYS软件,采用8节点的平面单元Plane183(带厚度的平面应力状态)来模拟裂纹区域,采用1/4节点单元模拟裂纹尖端的奇异性;在远离裂纹的区域采用Beam188梁单元来模拟,即采用Plane183和Beam188混合单元,来建立裂纹梁有限元模型,见图2(b)。本文通过建立接触对的方式实现Beam188单元和Plane183单元的连接,其中目标单元为Targe169,接触单元为Conta172,接触算法采用多点约束法(MPC),接触面设置为绑定接触。

图2 裂纹悬臂梁有限元模型 (θ=90°)Fig.2 Finite element model of cantilever beam with θ=90°

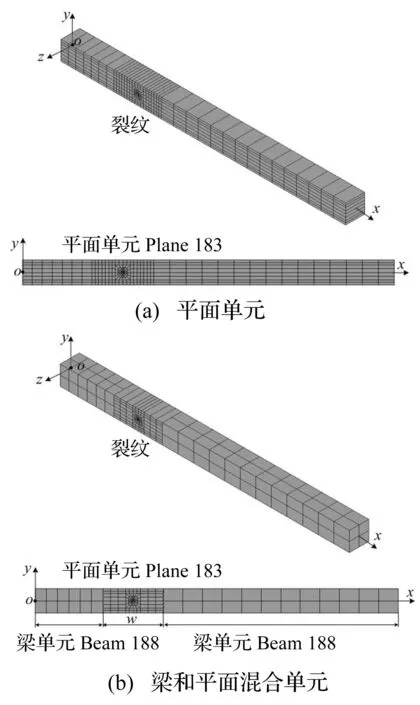

裂纹梁的基本参数为d=81 mm,θ=90°,a=10 mm。值得说明的是,平面单元区宽度w的选择对混合单元模型的计算结果有着一定的影响。本文通过常开裂纹梁第1阶弯曲固有频率f1来选择合适的宽度,见图3所示。由图3可知,随着裂纹区宽度的增加,采用混合单元建立的裂纹梁模型一阶固有频率逐渐趋近于纯平面单元建立的开裂纹梁模型的第1阶固有频率,并且当裂纹区宽度w≥40 mm,二者的第1阶固有频率基本相等。因此,本文选择裂纹区宽度w为50 mm进行后续的相关仿真工作。为验证建模方法的合理性,本文对比了平面单元和混合单元建立的开裂纹梁前3阶振型,见图4所示。由图可知,两种方法所获得的固有频率和模态振型均误差很小,这也再次证明了本文所提方法的有效性及平面单元区选择宽度的合理性。

图3 平面单元区宽度对第1阶固有频率f1的影响(注: f1表示第1阶固有频率)Fig.3 Effect of width of plane element region on the first bending natural frequency f1 of open crack

图4 两种有限元模型下的前3阶振型图Fig.4 The first three mode shapes obtained by two FE models

1.3基于振动响应的模型有效性评估

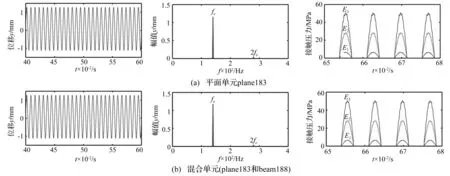

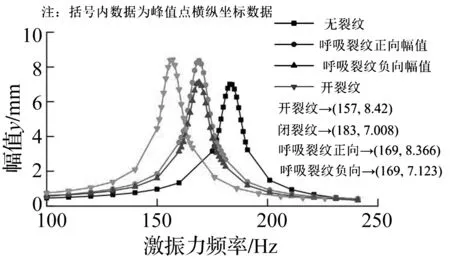

本节主要针对1.2节中选用的裂纹梁模型作进一步的对比验证,旨在说明采用混合单元建立裂纹梁模型替代纯平面单元建立裂纹梁模型的合理性,主要从计算精度和计算效率两个方面进行对比。分析中采用的计算机配置:Intel(R) Core(TM) i3-2120,3.3 GHz处理器;内存4 G;64位Windows 7专业版操作系统。研究裂纹梁模型在简谐载荷激励下的振动响应,简谐载荷的数学表达式为F=F0sin(2πfet),式中F0表示的是激振力的幅值,fe表示的是激振频率,t为载荷的作用时间。本节仿真所选择的载荷参数:F0=100 N,fe=140 Hz,计算100个周期,每个周期划分为128个载荷步。测试结果表明采用平面单元计算时间为1.15 h,混合单元计算时间0.44 h,计算时间缩减了61.74%。提取施加载荷位置处的y向位移响应,幅频谱图以及裂纹位置接触单元的平均接触压力(E1、E2和E3位置,见图1(c))。由图5可知,采用两种方法所获得的振动响应几乎相同,这也再次证明了混合单元在计算精度上也是可以接受的。基于所建立的混合单元模型,计算开裂纹、呼吸裂纹和闭裂纹工况下第1阶固有频率附近的幅频响应曲线,由图6可知由于裂纹的呼吸作用导致梁的自由端的位移幅值在张开半周(y的正向)大于裂纹闭合半周(y的负向);由于裂纹的存在使得梁的刚度减小,所以呼吸裂纹梁和开裂纹的固有频率小于无裂纹梁,而共振幅值大于无裂纹梁。这也说明了采用呼吸裂纹模型可以准确的评估刚度时变导致的系统非线性振动响应。

图5 两种模型的响应对比Fig. 5 Vibration responses comparison between two FE models

图6 开裂纹、呼吸裂纹和无裂纹工况下幅频响应曲线Fig.6 Amplitude responses under open crack, breathing crack and healthy crack conditions

2不同裂纹角及激振力幅值对系统振动响应的影响

本节主要分析裂纹角和激振力幅值对裂纹梁系统的振动影响规律,采用的仿真工况,如表1所示。采用Newmark-β方法进行数值仿真,提取的振动响应为激振点y向的振动位移。

2.1裂纹角的影响

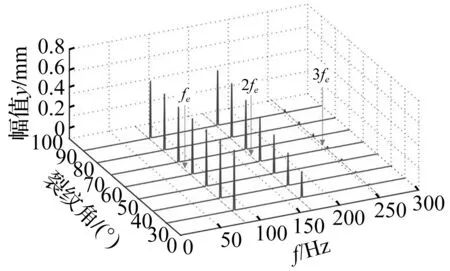

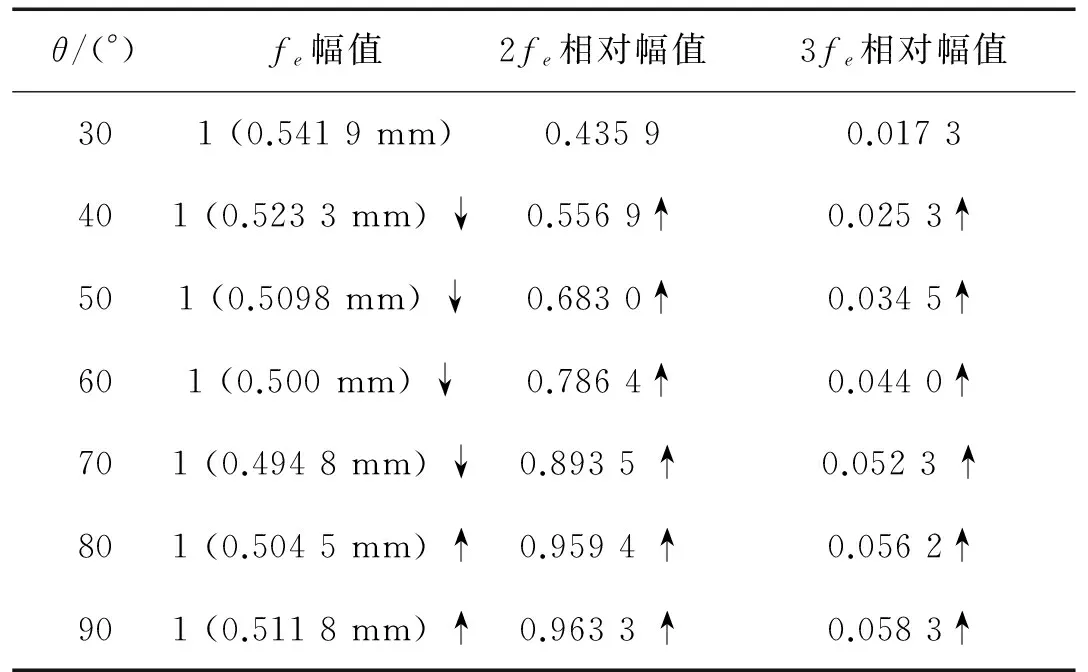

图7为不同裂纹角度下的三维谱图,表2给出了对应图7的不同频率成分下的幅值数据。图8为三个裂纹角度(θ=30°, 60°, 90°)下的幅频响应曲线。由图7、图8和表2,可知裂纹角对系统的动力学影响如下:

表1 仿真参数表

(1) 从裂纹导致的频率特征上来看(见图7),不同裂纹角度所出现的均为倍频率成分(2fe和3fe),这主要是由于裂纹呼吸导致的刚度时变所致。由于不同裂纹角度所对应的裂纹长度,在y向的投影是相同的,这导致裂纹梁的振动响应的基频fe幅值差距不大,而倍频成分幅值,从相对比值来看(见表2),2fe随着裂纹角度的增加,其相对幅值逐渐增大,其对应的绝对幅值也是逐渐增大,从30°裂纹下的0.435 9增加到90°裂纹下的0.963 3,这也表明呼吸裂纹导致的非线性特性在加强;3fe幅值也展示了增大的趋势,但增幅程度要明显弱于2fe。在小裂纹角下,2fe和3fe幅值较小,主要由于裂纹的接触面较大,裂纹的呼吸效应较弱所致。

图7 不同裂纹角度下三维谱图Fig.7 Spectrum cascades under different crack angles

(2) 由三个裂纹角下的幅频响应可以看到裂纹导致的超谐共振现象(见图8);从峰值点所对应的固有频率可以看出,在共振时30°所对应的呼吸裂纹固有频率为165.5 Hz,而60°和90°均对应为168.5 Hz;30°裂纹角下的超谐共振响应非常微弱;这些响应特征均表明随着裂纹角的增加其非线性特征是逐渐增强的。

表2 不同裂纹角度下各频率成分幅值对比

注:“↑”和“↓”分别表示随着角度的增加幅值逐渐增加和减小。

图8 不同裂纹角度下幅频响应曲线 (θ=30°, 60°, 90°)(注: fc表示呼吸裂纹梁第1阶固有频率)Fig. 8 Amplitude frequency responses under different crack angles (θ=30°, 60°, 90°)

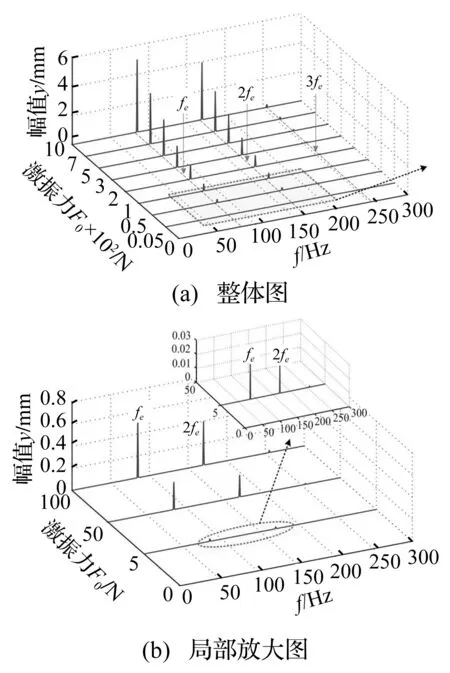

2.2激振力幅的影响

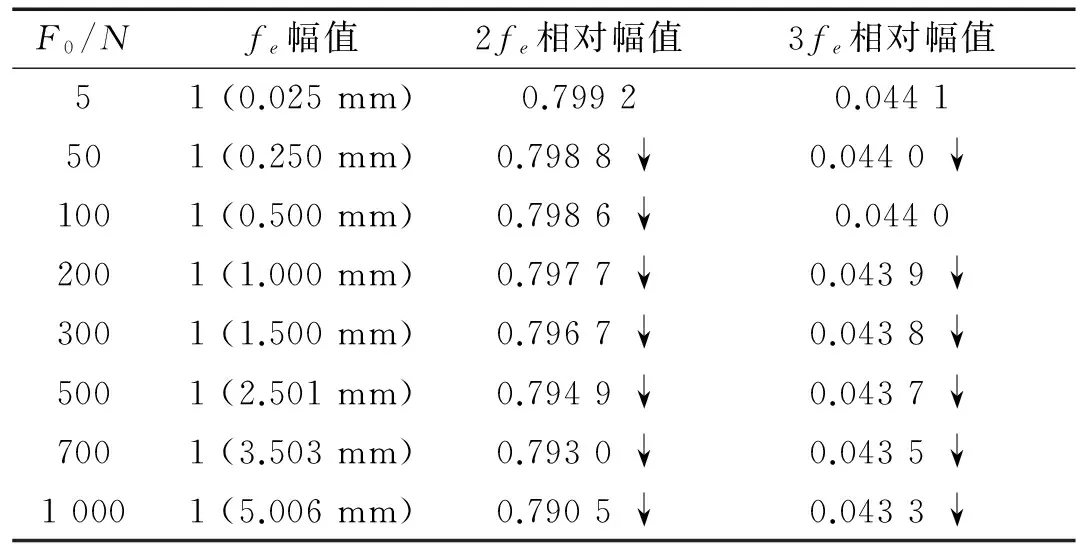

图9为不同激振力幅值下的三维谱图,表3给出了对应图9的不同频率成分下的幅值图,图10为两个激振力幅值(F0= 50, 100 N)下的幅频响应曲线。由图9、图10和表3可知,激振力幅值主要影响振动响应的幅值,对于频率成分没有影响;随着激振力幅值的增加,基频(fe)幅值基本上成线性增长,而倍频成分(2fe和3fe)相对幅值基本保持不变。

表3 不同激振力幅值下的各频率成分幅值对比

注:“↑”和“↓”分别表示随着角度的增加幅值逐渐增加和减小。

图9 不同激振力幅值下的三维谱图Fig. 9 Spectrumcascades under different amplitudes of excitation force

图10 不同激振力幅值下幅频响应曲线 (F0=50 N, 100 N)(注: fc表示呼吸裂纹梁第1阶固有频率)Fig. 10 Amplitude frequency responses under different amplitudes of excitation forces (F0=50 N, 100 N)

3结论

采用ANSYS软件,基于混合单元的建模方法,本文提出了一种呼吸斜/直裂纹悬臂梁的有限元建模方法,并基于所建立的模型,分析了不同裂纹角度和激振力幅值对系统振动响应的影响规律,主要结论如下:

(1) 裂纹区域采用基于带厚度的平面应力假设的平面单元(Plane183)来模拟,采用1/4节点单元模拟裂纹尖端的奇异性;在远离的裂纹区域内选择梁单元(Beam188)来模拟;平面单元和梁单元之间采用接触单元进行连接,接触算法采用多点约束法(MPC),接触面设置为绑定接触;通过与全部平面单元(Plane183)对比表明,基于混合单元的建模方法在计算效率上大大提高,而计算精度也和平面单元几乎完全相同。

(2) 由于裂纹导致的时变刚度影响,在系统振动响应中会出现超谐共振现象;随着裂纹角度的增加,裂纹导致的非线性加强,主要体现在2倍频(2fe)和3倍频(3fe)相对基频幅值(fe)增加;而激振力幅值主要影响基频和倍频的幅值,这些幅值随激振力幅值的增加是线性增大的。

[1] Volovoi V V, Hodges D H, Cesnik C E S, et al. Assessment of beam modeling methods for rotor blade applications[J]. Mathematical and Computer Modelling,2001,33(10):1099-1112.

[2] Dimarogonas A D. Vibration of cracked structures: a state of the art review [J]. Engineering Fracture Mechanics, 1996, 55(5): 831-857.

[3] Bovsunovsky A, Surace C. Non-linearities in the vibration of elastic structures with a closing crack: a state of the art review [J]. Mechanical Systems and Signal Processing, 2015,62:129-148.

[4] Ghondros T G, Dimarogonas A D. Vibration of a cracked cantilever beam [J]. ASME Journal of Vibration and Acoustics, 1998, 120(3): 742-746.

[5] Ghondros T G, Dimarogonas A D, Yao J. A continuous cracked beam vibration theory [J]. Journal of Sound and Vibration,1998,215(1): 17-34.

[6] 李帅. 含呼吸式裂纹的叶盘系统动态特性研究[D]. 长沙: 中南大学, 2012.

[7] 胡家顺, 冯新, 李昕, 等. 裂纹梁振动分析和裂纹识别方法研究进展[J]. 振动与冲击, 2007, 26(11): 146-152.

HU Jia-shun, FENG Xin, LI Xin, et al. State-of-art of vibration analysis and crack identification of cracked beams[J]. Journal of Vibration and Shock, 2007, 26(11): 146-152.

[8] Ghondros T G, Dimarogonas A D, Yao J. Vibration of a beam with a breathing crack [J]. Journal of Sound and Vibration, 2001, 239(1): 57-67.

[9] Andreaus U, Casini P, Vestroni F. Non-linear dynamics of a cracked cantilever beam under harmonic excitation [J]. International Journal of Non-linear Mechanics,2007,42(3): 566-575.

[10] Andreaus U, Baragatti P. Cracked beam identification by numerically analysing the nonlinear behaviour of the harmonically forced response [J]. Journal of Sound and Vibration, 2011,330(4): 721-742.

[11] 胡家顺, 冯新, 周晶. 呼吸裂纹梁非线性动力学特性研究[J]. 振动与冲击, 2009, 28(1): 76-80.

HU Jia-shun, FENG Xin, ZHOU Jing. Study on nonlinear dynamic response of a beam with a breathing crack [J]. Journal of Vibration and Shock, 2009, 28(1): 76-80.

[12] 崔韦, 王建军. 共振条件下的裂纹梁振动与裂纹扩展耦合分析[J]. 推进技术, 2014, 35(10): 1404-1411.

CUI Wei, WANG Jian-jun. Coupling analysis of vibration and crack propagation for a cracked beam at resonant state [J]. Journal of Propulsion Technology, 2014, 35(10): 1404-1411.

[13] Bouboulas A S, Anifantis N K, Georgantzinos S K. Vibration analysis of cracked beams using the finite element method[M]. Rijeka,Croatia:InTech Open Access Publisher, 2012.

[14] Qin F, Chen L, Li Y, et al.Fundamental frequencies of turbine blades with geometry mismatch in fir-tree attachments [J]. ASME Journal of Turbomachinery,2006,128(3): 512-516.

[15] Ma H, Shi C Y, Han Q K, et al. Fixed-point rubbing fault characteristic analysis of a rotor system based on contact theory [J]. Mechanical Systems and Signal Processing, 2013, 38(1): 137-153.

[16] Ma H, Zhao Q B, Zhao X Y, et al. Dynamic characteristics analysis of a rotor-stator system under different rubbing forms [J]. Applied Mathematical Modelling,2015,39(8):2392-2408.

Nonlinear vibration characteristics analysis of a cantilever beam with slant crack

MA Hui1, ZENG Jin1, LANG Zi-qiang2, TAI Xing-yu3

(1. School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China; 2. Department of Automatic Control and Systems Engineering, The University of Sheffield, Sheffield S1 3JD, UK; 3. Shenyang Blower Works Group Corporation, Shenyang 110869, China)

Aiming to investigate the slant crack fault of a cantilever bar or beam, this paper analyzes the nonlinear dynamic characteristics of a cantilever beam with a slant crack based on ANSYS software. Assuming that only a bending vibration of the cantilever beam is considered, a finite element (FE) model is established using mixed elements. In the model, the plane elements (Plane 183) are adopted in the crack region and the contact elements are used to simulate the breathing effect of the slant crack. Moreover, beam elements are utilized in the regions that are far away from the crack region. By comparing this with the FE model composed by full plane elements, the accuracy of the developed model is verified; in addition, the calculation efficiency is evaluated. Finally, the effects of crack angles and the amplitude of the excitation force on the vibration responses of the system are also analyzed. The results show that the nonlinear characteristics caused by a slant crack are more obvious with the increasing crack angles. Among the vibration responses, the amplitudes of the base frequency and its multiple frequencies have a linear relationship with the amplitudes of the excitation force.

slant crack; cantilever beam; nonlinear vibration; breathing effect; finite element

10.13465/j.cnki.jvs.2016.12.013

国家自然科学基金委员会与中国民用航空局联合资助项目(U1433109);中央高校基本科研业务费专项资金(N130403006;N140301001);教育部新世纪人才支持计划 (NCET-11-0078)资助项目

2015-04-29修改稿收到日期:2015-06-23

马辉 男,博士,副教授,1978年9月生

TH113

A