机械仪表的机器视觉数据自动获取技术*

林献坤,林羿江,朱 琳

(上海理工大学 机械工程学院,上海 200093)

机械仪表的机器视觉数据自动获取技术*

林献坤,林羿江,朱琳

(上海理工大学 机械工程学院,上海200093)

摘要:提出了一种新的仪表识别方法,并应用该识别方法实现了基于机器视觉的高精度自动采集方法。该自动采集方法通过工业相机对机械仪表指针和表盘进行图像采集,经过分割、膨胀、细化等预处理后得到表盘构成要素轮廓;根据直线型指针图像的灰度梯度方向一致特性,应用改进Hough变换定位指针轮廓,提高了识别的准确率;通过识别指针轮廓指向及判断指针轮廓在仪表表盘中所在象限,得到指针指向,依靠计算指针角度变化,实现仪表读数的识别,经计算机采集实现数据自动获取。以杠杆千分表测量高精度位移量为例,通过自搭建的试验平台,在人工识别及激光干涉仪测量结果的对比下,对数据采集试验进行了实验研究。实验结果表明,应用该识别方法的机器视觉自动获取技术采集仪表数据,精度可达0.4μm。

关键词:机械仪表;机器视觉;自动检测;图像识别

0引言

应用自动化仪器仪表,通过数据采集可得到高精度位移数据,在高频采样时自动化仪表具有优势,但是其价格昂贵、使用要求高[1],在没有高质量的测量环境下,数据采集容易受到电磁干扰,采集的数据容易产生零点漂移,使得测量精度和稳定性受到约束。指针式机械仪表具有结构简单、使用方便、抗干扰性强、价格便宜等优点,在工业检测中得到大量的应用,甚至在一些场合,由于其独有优势,具有不可替代性[2]。但是,指针式仪表需要通过人工读数,在读取大量数据时,容易产生视觉疲劳,读取速度慢[3],难以在自动化生产中得到推广应用。

机器视觉采用成像系统作为输入手段,由计算机通过指定算法代替大脑完成处理和解释,它通过非接触式测量实现数据的快速获取,这种采用非接触的方式,形成一个无接触式的抗干扰层空间,与自动通讯方式的数据采集方式相比,这种方法可使采集过程中的数据干扰得到有效抑制,提高数据采集的可靠性[4]。因此,若能研究采用机器视觉对机械仪表数据进行自动采集,提高其识别速度和数据可靠性,对降低自动系统的构造成本和扩展检测范围具有重要意义。

国内外已经有学者对基于机器视觉的指针式仪表智能识别深入研究。如孙凤杰等人[5]进行了电力变压器温度表指针位置识别研究,提出通过主色提取法分割指针后通过经典Hough变换识别指针,但其分割过程易受到光照环境影响,且仅适用于指针与背景颜色差异较大的仪表;CorrêaAlegriaF[6],杨耀权[7]采用减影法分割图像经Hough变换识别仪表,但该算法对环境、拍摄位置等因素很敏感,识别过程中必须保持相机与仪表相对静止,实际工程应用中并不实用;何林远等[8]提出基于机器视觉的座舱仪表识别检测方法,利用改进后交叉皮质视觉模型对仪表的边缘进行提取,并结合骨架来提取指针,最终通过最大梯度下降法得到指针的准确读数,但该算法的分割图像效果不理想、识别准确度不高;WangQi等[9]采用最小二乘法定位指针,对噪点敏感且运算量大;P.A.Belan[10]通过结合投影法和Bresenham算法识别仪表,但只能得到指针所在区域范围,识别结果为离散区间且精度较低。

针对机械仪表的自动获取技术,采用机器视觉读取机械仪表数据,通过工业相机对机械仪表指针和表盘进行图像采集,对表盘图像经过预处理后,根据直线上梯度方向一致的特点改进Hough变换定位指针,依靠计算指针角度变化,不需要定位表盘圆心,即可实现仪表读数自动读取,避免仪表圆心定位误差。为机械仪表数据的读取提供了一种基于机器视觉、改进Hough变换的高精度自动采集方法。

1图像识别的预处理方法

1.1仪表数据的自动采集系统

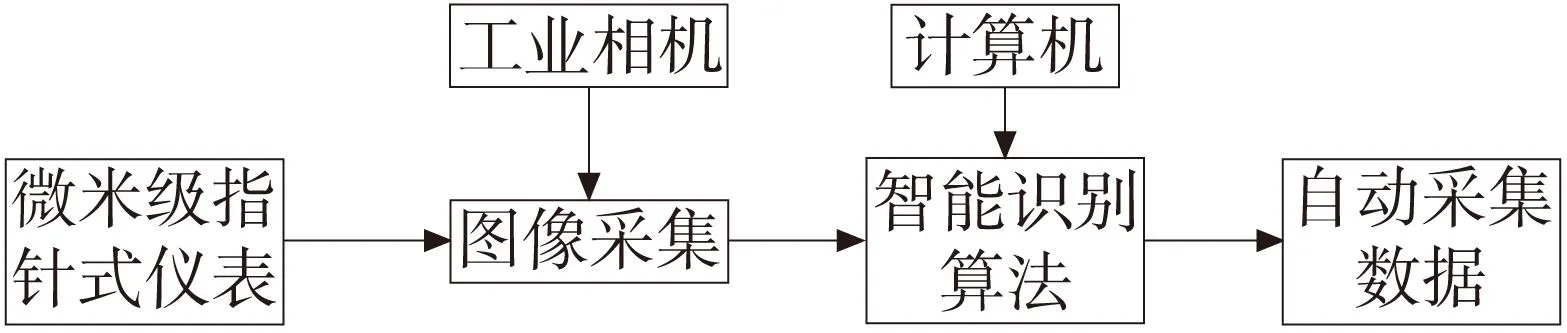

基于机器视觉的仪表的数据采集系统构建如图1所示,系统由微米级指针式仪表、工业相机、计算机等组成,通过采集表盘图像数字信号,经指定算法处理,智能识别仪表读数后自动采集仪表数据。

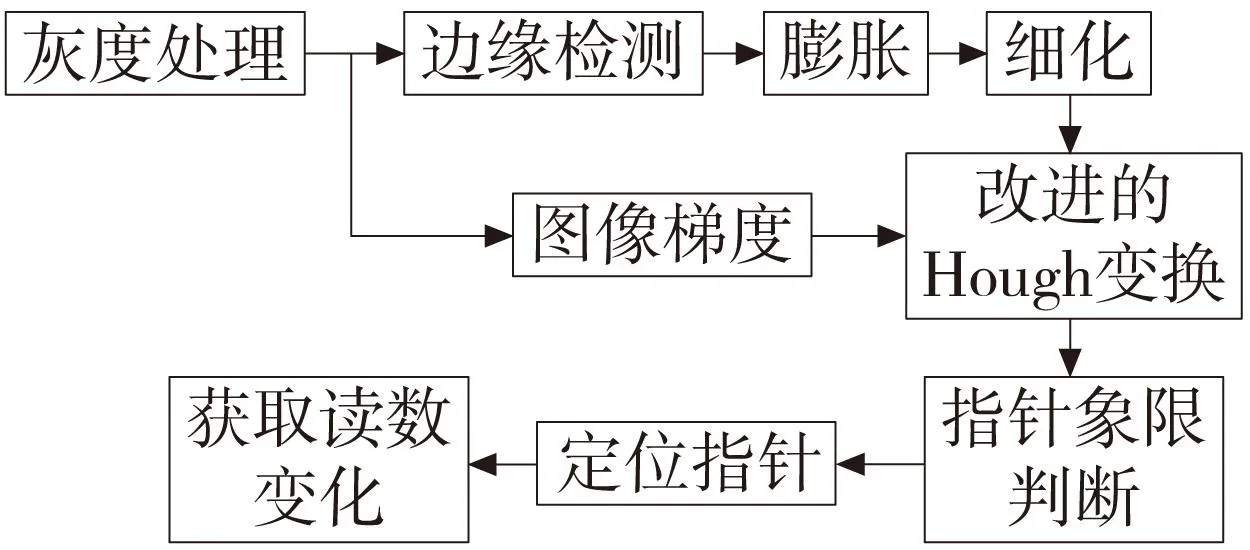

在该自动采集系统的基础上,机械仪表的智能识别算法可概括为如图2所示,首先采用灰度处理、边缘检测、形态学图像处理,对采集到的仪表图像进行预处理,然后结合图像梯度分布和直线连续度,应用改进Hough变换,通过判断指针在仪表所在象限,准确定位仪表指针轮廓,最后通过获取指针角度变化,实现了仪表指针读数的智能识别。

图1 仪表数据自动采集原理图

图2 智能识别仪表算法

1.2仪表盘的图像边缘检测方法

传统边缘检测算子对噪声敏感,边缘不连续,甚至会出现虚假边缘及漏掉真实边缘等问题[11],在机械仪表的图像分割过程会带入冗余信息,引起识别误差。小波模极大值多尺度边缘检测具有良好的去噪能力[12],在不同尺度下,边缘点和噪音具有不同的特性,检测到的边缘点在定位精度与抗噪性能上具有互补性,适合机械仪表的图像分割。

边缘检测即是探求小波变换模极大值,经过核空间映射后的局部极大值。核函数选择高斯函数,对任意的函数f(x,y),均存在[13]:

(1)

梯度方向与水平方向的夹角为:

若W1f(σ,x,y)≥0:

(2)

若W1f(σ,x,y)<0:

(3)

确定梯度阈值T>0,当同时满足以下两个条件,即可判断(x,y)是边界点:

①Mf(σ,x,y)>T;②Mf(σ,x,y)取到局部极大值;

连接各尺度下边界点,则可得到多尺度边缘。

2仪表的指针定位

仪表指针特征曲线在二值图像中呈现为连续直线,采用检测直线技术实现指针识别。尽管有相当多的研究者在直线检测技术方面投入了相当大的精力,也研究出了不少算法。例如基于链码的直线提取方法[14-15],基于神经节感受野(DOG函数)的直线提取算法[16]。这些算法虽各有特点,但目前直线提取最成熟、应用最广泛的算法仍然是Hough变换。Hough变换把二值图像变换到Hough参数计算空间(HPCS),具有明了的几何解析性、边缘提取准确、一定的抗干扰能力和易于实现并行处理等特点[17]。但Hough变换也有自己的缺陷:仅通过直线上像素的数量来判定,而不管这些像素点是否连通,图像中的离散点或相距较远的线段可能被认为是一条直线。在表盘字符较多或者环境恶劣的情况下,受到干扰严重,甚至产生冗余数据,难以准确识别出指针位置。因此要提高指针识别准确率,需要改进Hough变换。

2.1改进Hough变换

根据梯度的特性可知,连续直线上各点的梯度方向是相同的,且与直线方向相差90°。在Hough变换搜索指针时,结合直线的梯度特点及图像中的梯度分布,对结果进行修正,可以提高指针识别的准确率。改进Hough变换算法步骤如下:

第一步:通过梯度算子,获得原灰度图像的梯度方向。

第二步:经典Hough变换[18],通过变换求取图像中的直线及直线上的所有分布点,获取直线方向和原点矩。

第三步:根据直线上分布点的梯度方向α与直线方向θ的偏差,对其进行修正。

当

(4)

偏差大于阈值T1时,判定该点不是这条直线上的点,从直线中删除,对直线进行修正。

第四步:对修正后的直线重新计算方向和原点矩并排序,根据指针轮廓特征选择所需直线获得真实的指针轮廓。

通过以上步骤,梯度方向与直线方向偏差较大的点被修正,因此干扰减小,搜索准确率得到提高。但是修正后的结果中,依然会存在少量错误判断可能,当指针与刻度重合或者刻度与指针几乎处在同一直线时,通过结合梯度改进的Hough变换仍然无法识别修正。为了消除此类干扰,需要评价直线的连续度来修正。

当

(5)

Di>T3

(6)

判断该间隙的两端为不同直线上的线段,即为不同物体的边缘轮廓,对其进行修正。

选择合适比例阈值T2、长度阈值T3,对搜索结果进一步次修正,可得到精确的指针定位。

2.2指针读数变化的识别方法

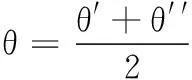

经过改进的Hough变换,得到指针轮廓的准确位置,获得指针轮廓两边位置及轮廓方向θ′、θ′′。通过两边轮廓与指针的对应关系,计算得到指针的指向方向。

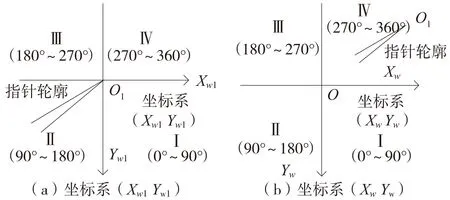

由于仪表表盘圆心位置未知,因此得到指针指向后并不能完全确定仪表准确读数。指针指向为θ与θ+180°时位于同一直线上,因此还需要区分指针在表盘中的所在象限。

通过改进的Hough变换,已经得到指针两边轮廓及轮廓上的点分布。在两边轮廓的交点O1,即指针端点处建立坐标系(Xw1Yw1),其中x、y轴与图像坐标系平行;假设表盘圆心为O,在O点建立坐标系(XwYw)。象限识别原理如图4所示,根据两边轮廓上的点所在象限分布情况,即可得到指针在表盘中的所在象限。例如当指针轮廓分布在坐标系(Xw1Yw1)的第二象限(Ⅱ)时,此时指针位置应处于坐标系(XwYw)的第四象限(Ⅳ)。根据指针所在象限,对θ进行修正。

当指针位于坐标系(XwYw)第一、二象限时:

(7)

当指针位于坐标系(XwYw)第三-四象限时:

(8)

图3 指针象限计算原理

杠杆千分表的零位可调整,适合用于比较测量,直接读取杠杆千分表的示数并无意义且计算量大、影响实时性,只需获得仪表示数的变化量即可获得测量信息量。

通过建立角度变化Δθ与仪表示数变化Δvalue的函数,计算指针角度变化获得仪表的示数变化。函数关系如下:

Δθ=θi+1-θi

(9)

其中D为杠杆千分表的量程。当指针在第四象限与第一象限之间摆动时,需要将第四象限的指针偏移角度减去360°修正后再代入式(8)中。

3应用测试

3.1实验方案设计

为了验证上述提出的机械仪表数据的机器视觉自动获取技术方法,建立了如图5所示的实验系统。实验系统包括以下部分:数控系统,双直线电机驱动进给轴试验平台,杠杆千分表,工业相机,计算机,激光干涉仪。其中数控系统为SINUMERIK840D系统,杠杆千分表为Mitutoyo513-401E,工业相机为U-300C,激光干涉仪为美国光动MCV-500。

图4 实验系统

试验中进给轴保持在0.1mm的范围内低速运动,分别使用杠杆千分表和激光干涉仪测量驱动进给轴的运动。驱动进给轴每秒进给1次,每次进给1μm,本实验共进给15次。通过工业相机对杠杆千分表进行监控,并保持工业相机与杠杆千分表表盘垂直,拍摄过程中工业相机与杠杆千分表相对静止,相机的拍摄频率为1Hz,同时设置激光干涉仪的采样频率为1Hz。将监控及采样数据传输给计算机,经计算机使用机械仪表识别算法处理监控图像,识别表盘读数变化,并将处理结果与激光干涉仪的采样测量结果进行对比。

3.2实验结果及分析

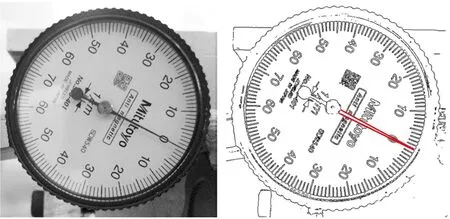

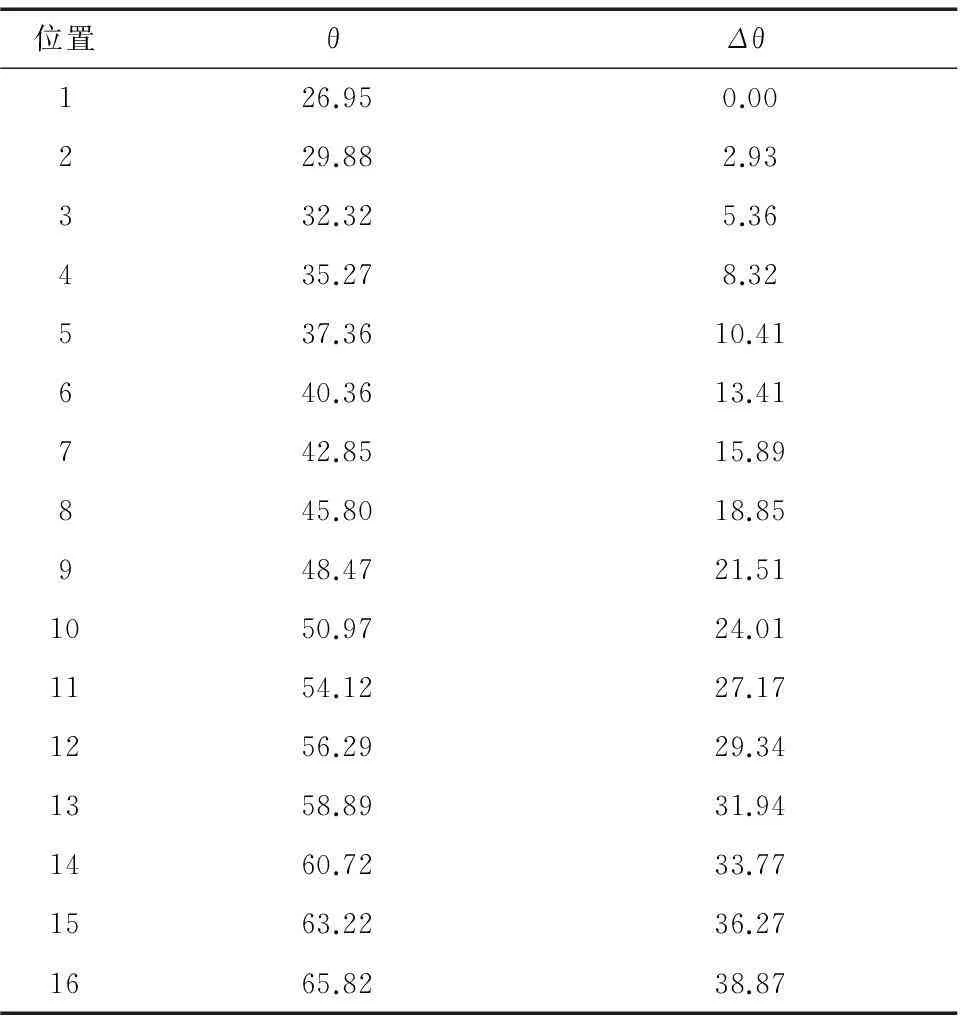

经过上述实验得到工业摄像机的监控数据及激光干涉仪的采样数据,其中位置1的识别结果如图6b所示。以水平线为基准,各位置的指针位置角度识别结果如表1所示。位置1的监控图像中指针的位置视为零点(或者设置初始值),计算得到各位置拍摄到图像的指针位置变化。

(a)试验现场

(b)位置1指针轮廓定位

位置θΔθ126.950.00229.882.93332.325.36435.278.32537.3610.41640.3613.41742.8515.89845.8018.85948.4721.511050.9724.011154.1227.171256.2929.341358.8931.941460.7233.771563.2236.271665.8238.87

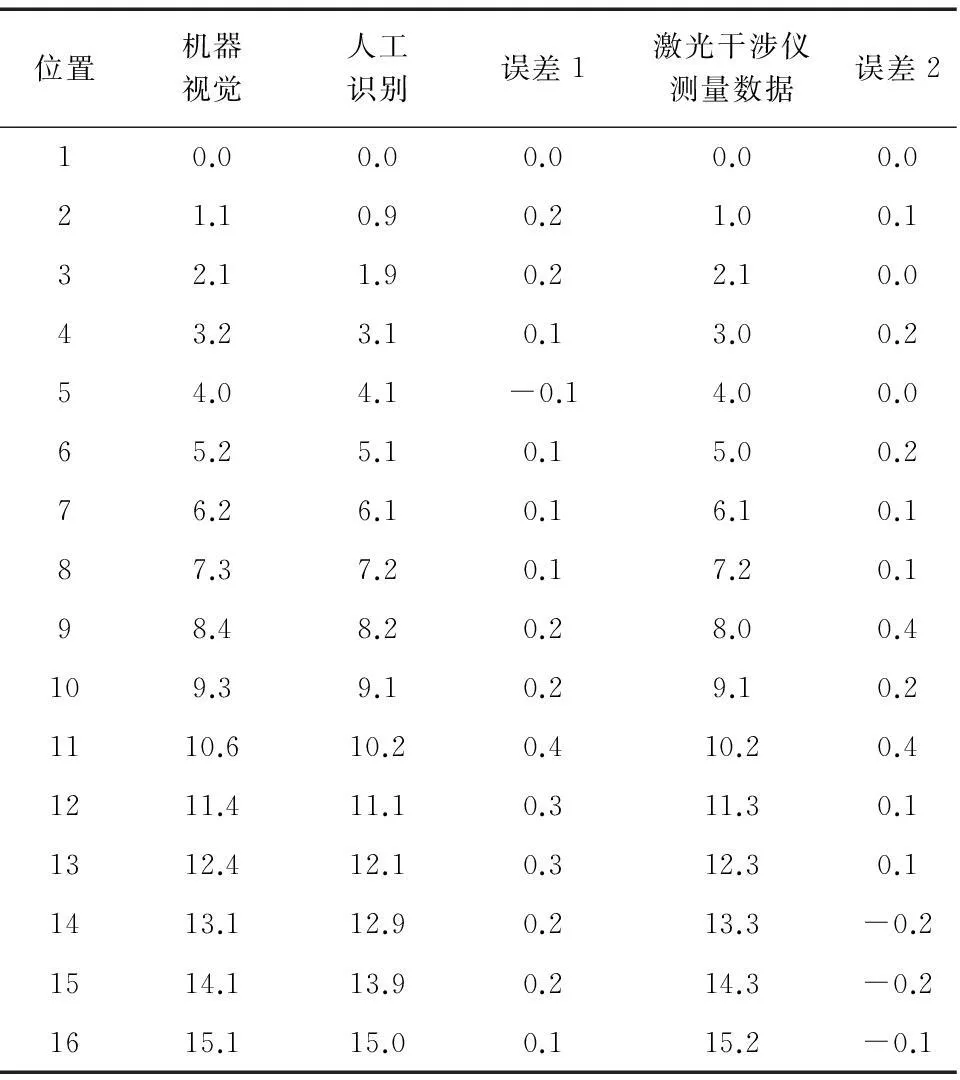

通过式(9)建立的角度变化Δθ与仪表示数变化Δvalue的函数,根据试验中杠杆千分表的量程D=140μm,可计算得到驱动进给轴的进给数据,具体如表2所示。同时分别与激光干涉仪测量结果、人工识别结果进行对比分析。表2中误差1为机器视觉识别与人工识别的误差,误差2为机器视觉识别与激光干涉仪测量结果的误差。仪表识别数据显示,该识别仪表算法处理得到的数据偏差较小,最大偏差0.4μm,说明提出的算法具有较好的仪表数据识别性能。

表2 仪表识别结果(单位:μm)

4结论

本文提出了一种仪表读数识别方法,并实现了机械仪表数据的机器视觉高精度自动获取技术方法。对图像经过预处理后,根据直线型指针图像的灰度梯度方向一致特性,通过改进的Hough变换,得到指针轮廓及其轮廓上的像素点分布。仪表读数识别方法通过识别指针轮廓指向及判断指针轮廓在仪表表盘中所在象限,确定仪表指针指向,其过程不需要定位表盘圆心因此识别结果避免了表盘圆心定位误差。通过计算指针角度变化获得仪表的示数变化,经计算机采集实现仪表数据的自动获取。最后通过构建实验平台,对应用所提出的仪表识别方法的机器视觉自动获取技术进行验证,结果表明:该方法可实现机械仪表的智能识别,其识别误差小于0.4μm,识别精度达到了微米级,适用于机械仪表数据自动读取。

[参考文献]

[1] 陶冰洁,韩佳乐,李恩.一种实用的指针式仪表读数识别方法[J].光电工程,2011,38(4):145-150.

[2] 岳国义,李宝树,赵书涛.智能型指针式仪表识别系统的研究[J].仪器仪表学报,2003,24(S2):430-431.

[3] 张冀,王俊宏,尉迟明,等.基于计算机视觉的汽车仪表指针检测方法[J].计算机工程与科学,2013,35(3):134-139.

[4] 张少伟.基于机器视觉的边缘检测算法研究与应用[D].上海:上海交通大学,2013.

[5] 孙凤杰,安田江,范杰清,等.电力变压器温度表指针位置识别研究[J].中国电机工程学报,2007,27(7):70-75.

[6]CorrêaAlegriaF,CruzSerraA.Computervisionappliedtotheautomaticcalibrationofmeasuringinstruments[J].Measurement.2000,28(3):185-195.

[7] 杨耀权,赵艳琴,何晓燕,等.基于计算机视觉技术的指针式仪表自动检定方法[J].仪器仪表学报,2001,22(S1):233-234.

[8] 何林远,毕笃彦,熊磊,等.基于计算机视觉的座舱仪表识别检测方法[J].中南大学学报(自然科学版),2014,45(5):1469-1475.

[9]QiW,WangW,WuM,etal.Researchonautomaticreadingrecognitionofindexinstrumentsbasedoncomputervision[J].ComputerScienceandNetworkTechnology(ICCSNT),2013(3):10-13.

[10]BelanPA,AraujoSA,LibrantzAFH.Segmentation-freeapproachesofcomputervisionforautomaticcalibrationofdigitalandanaloginstruments[J].Measurement. 2013, 46(1):177-184.

[11] 曾志伟,蒋代君.刀具切削刃钝圆半径的图像测量法[J].组合机床与自动化加工技术,2014(9):88-91.

[12]StéphaneM.AWaveletTourofSignalProcessing[M].Elsevier/AcademicPress,2009.

[13] 王发牛,粱栋,唐俊,等.小波变换模极大值多尺度边缘检测[J].仪器仪表学报,2006,27(S3):2147-2149.

[14] 赵丽科,宋伟东,王竞雪.一种基于链码的线特征提取方法[J].测绘科学,2014,39(9):107-110.

[15] 赵丽科,宋伟东,王竞雪.Freeman链码优先级直线提取算法研究[J].武汉大学学报(信息科学版),2014,39(1):42-46.

[16] 罗晓晖,李见为.基于DOG模型的线条检测算法[J].计算机辅助设计与图形学学报,2003,15(4):425-431.

[17] 朱铮涛,李波锋,何修远.基于机器视觉的圆环电阻片缺陷检测算法研究[J].组合机床与自动化加工技术,2015(5):76-79.

[18]GonzalezRC,WoodsRE,EddinsSL.DigitalImageProcessingUsingMATLAB[M].PublishingHouseofelectronicsindustry,2013.

(编辑李秀敏)

文章编号:1001-2265(2016)07-0019-04

DOI:10.13462/j.cnki.mmtamt.2016.07.006

收稿日期:2015-09-04;修回日期:2015-10-21

*基金项目:国家自然科学基金资助项目(51005158);国家科技重大专项“高档数控机床与基础制造设备”项目(2013ZX04008-011-02)

作者简介:林献坤(1975—),男,福建仙游人,上海理工大学副教授,博士,研究方向为精密加工和智能加工技术方面研究,(Email)linxk333@126.com。

中图分类号:TH166;TG659

文献标识码:A

Data Acquisition Methodology for Mechanical Measurement Instrument with Machine Vision

LIN Xian-kun,LIN Yi-jiang,ZHU Lin

(CollegeofMechanicalEngineering,UniversityofShanghaiforScienceandTechnology,Shanghai200093,China)

Abstract:In order to realize automatic recognition for micron-scale mechanical measurement instruments, a data acquisition technique for the instrument based on machine vision is proposed.Firstly,wavelet modulus maxima of multiscale edges is applied for image segmentation.Secondly,mathematical morphology is utilized to denoise the image of the instrument. Thirdly, modified Grads Hough Transform method that combined with the gradient of the image are presented to search for the pointer.Finally,an experiment was conducted on a self-construction platform to verify the accuracy of this algorithm for the instrument recognition.The result of the experiment shows that this data collecting technique can recognize the pointer position of the micron-scale instrument exactly and collect the pointer data automatically with 0.4μm acquisition accuracy.As a result the proposed methodology offers a new intelligent recognition and data collecting technique for mechanical measurement instrument.

Key words:mechanical instrument; machine vision;automatic detection;image recognition