基于ABAQUS的TK13250E数控转台盘式刹紧机构静动态特性分析*

韦 超,陈 捷,潘裕斌,洪荣晶

(南京工业大学 机械和动力工程学院,南京 210009)

基于ABAQUS的TK13250E数控转台盘式刹紧机构静动态特性分析*

韦超,陈捷,潘裕斌,洪荣晶

(南京工业大学 机械和动力工程学院,南京210009)

摘要:为了有效的分析出刹紧机构的力学特性,文章采用ABAQUS静力分析和模态分析相结合的计算方法。将TK13250E数控转台的盘式刹紧机构在ABAQUS中完成接触应力分析,获得其应力值以及变形量,并在此基础上计算出该刹紧机构的刹紧力矩和安全系数,最后对该刹紧机构进行模态分析,获取其固有频率。静力分析结果表明其最大等效应力产生在刹紧片上为85.6MPa,小于各刹紧机构各零件的许用应力,最大变形量发产生在活塞盖上为5.310e-3mm,变形量很小,该刹紧机构结构设计合理,与此同时并求出该刹紧机构的刹紧力矩为663.4N·m,大于该数控转台的油压最大允许最大切削力矩500N·m,满足刹紧要求,并求得安全系数为1.33。模态分析结果表明在频率为566.65Hz, 577.92Hz, 618.59Hz,705.16Hz时刹紧机构会产生共振,会影响转台工作的稳定性导致零件加工精度降低。该研究方法对于盘式刹紧机构的早期设计以及研究与发展具有一定的理论意义。

关键词:刹紧机构;有限元分析;静力分析;模态分析

0引言

TK13250E数控转台是某机床附件厂量产的TK转台系列中的一种产品,该产品采用双导程精密蜗杆副分度,分度精度高;采用液压刹紧机构,能够实现任意位置可靠刹紧,满足重切削要求,在数控铣镗床、数控铣齿机中应用广泛。数控转台多项重要技术中,其中一项重要的即为刹紧技术。刹紧机构在数控转台中起到转台定位、承载的作用,所以对刹紧机构的研究直接关系到数控转台的性能和加工精度。对于刹紧机构的研究:山东轻工学院的栾强利基于经验公式完成了衬套式抱闸机构和环槽式抱闸机构的结构设计,利用ABAQUS对其设计机构进行了静力分析[1];武汉轻工大学的杨群基于环抱式阻尼制动系统材料特性,利用ANSYS有限元软件对刹紧制动过程进行了静力分析[2];武汉轻工大学的陈慧进行了直驱转台环抱式制动机构设计并给出了薄壁制动套最小壁厚的计算方法,同时运用有限元软件对制动套进行了静力分析[3];同时陈慧利用有限元软件对制动结构摩擦接触问题进行有限元静力分析,获得制动力矩的大小[4];郝美玲等为增加转台刹紧可靠性,在转台径向空间狭小,刹紧力矩要求大的条件下设计开发了适用于旋转制动的薄壁刹紧环[5]:但是以上都是对环抱式制动系统进行了静力研究,对数控转台盘式制动方式研究较少并且缺少动态特性分析,因此本文以TK13250E数控转台为研究对象进行静动态特性分析。

1刹紧机构工作原理和结构分析

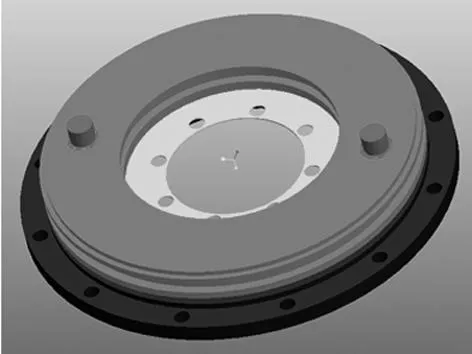

TK13250E数控转台如图1所示,主要由YRT120转台轴承为主的支承机构,双导程蜗轮蜗杆分度机构,盘面刹紧定位机构以及单级减速齿轮传动机构组成。其中端面刹紧机构由活塞、刹紧片以及活盖组成,刹紧片与转台工作台底部联接,其制动的原理是:向刹紧腔通入压力油,通过油压推动活塞压紧刹紧片,刹紧片底部由活塞盖支撑,通过活塞、刹紧片以及活塞盖实现刹紧片的制动过程。刹紧机构三维图如图2所示,其中活塞盖通过内六角螺栓固定在转台的本体上即转台的主体固定框架上,活塞安装在转台本体内只能做轴向运动,刹紧片通过螺栓固定在转台工作台的末端同转台一起做回转运动。刹紧机构所受外力即是活塞上表面受到恒定的液压油压力。

图1 TK13250E数控转台实物图

图2 刹紧机构三维图

2刹紧机构静力分析

2.1模型的简化与建立

为了减小计算的时间,加快收敛速度,根据刹紧机构在制动过程中的受力情况,在方便简化有限元模型并且不影响分析过程情况下,做出一些合理的模型简化处理和假设:忽略活塞上销孔、忽略活塞盖上的安装O型密封圈的台阶面、对活塞面上的台阶面进行压缩处理。

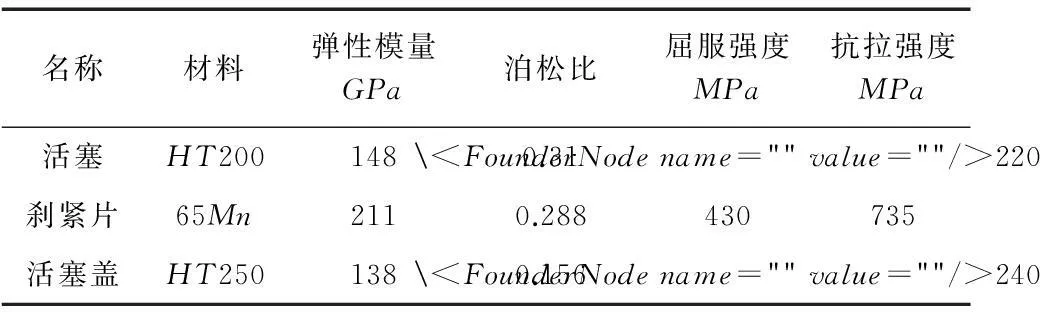

2.2刹紧机构各零件的材料属性

TK13250E数控转台刹紧机构各材料属性如表1所示。

表1 刹紧部件材料属性

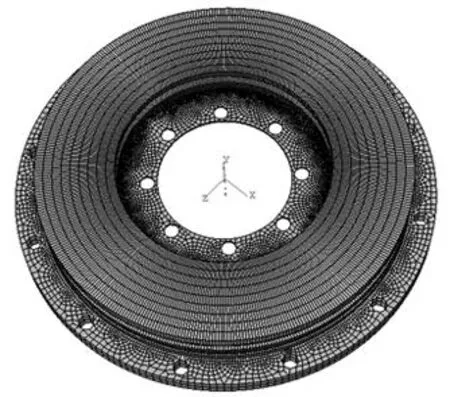

2.3刹紧机构网格划分

对刹紧机构各部分进行网格划分,由于刹紧机构的各零件都是回转体零件,故其网格属性控制中单元形状为六面体,技术为扫掠,采用进阶算法。因为是接触分析故单元类型为C3D8I,并且接触部分局部细化其目的为了提高计算精度。具体网格详细划分如图3所示。

图3 刹紧机构网格划分

2.4边界条件和载荷

由于活塞是固定在本体油压腔中并且只能轴向运动,故约束自由度为X轴方向的移动和转动、Z轴方向的移动和转动以及Y轴方向的转动,只保留Y轴方向的移动。制动过程中刹紧片与活塞、活塞盖之间的摩擦是由滑动摩擦到静摩擦的一个过程,但是静摩擦无法用软件模拟的,故用滑动摩擦代替,其临界状态是刹紧片与活塞以及活塞盖之间的滑动摩擦,此时刹紧片依旧随转台转动,故约束刹紧片的自由度为X轴方向移动和转动、Y轴方向移动以及Z轴方向的移动和转动,保留Y方向的转动。活塞盖通过有螺栓固定在转台本体上,故对其施加完全固定约束。铸铁与钢之间的无润滑动摩擦系数为0.2,其间不考虑摩擦热导致摩擦系数发生的变化。根据该公司提供的数据,载荷是1.5MPa的油压均分布在活塞上表面。

2.5应力和变形量结果分析

刹紧机构静力分析如图4、图5所示,由图4、图5可知刹紧最大的应力为85.6MPa,位于刹紧片上,最大变形量为5.310e-3mm产生在活塞盖上,小于各零件许用应力,该机构结构设计合理。

图4 刹紧机构应力云图

图5 刹紧机构变形云图

2.6刹紧力矩的计算

关于刹紧力的计算[6-7],对于活塞与刹紧片,根据力的平衡方程可得:

F0=F+F1

(1)

式中:F0为作用活塞上表面的液压油压力;F为活塞与刹紧片之间接触正压力;F1为活塞接触应变阻力;

由于静力分析得出活塞接触变形很小,故F≈F0,则摩擦力f=F·μ=p·S。

式中:p为液压油压力;S为有效接触面积;

则活塞与刹紧片之间的摩擦力矩公式:

M=f·R等效半径

(2)

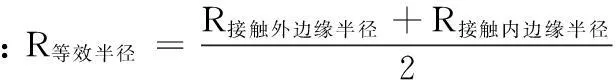

图6 活塞接触面距刹紧片的接触距离

(3)

根据公式(1)、(2)、(3),求得活塞与刹紧片之间的刹紧力矩为约为626.5N·m。

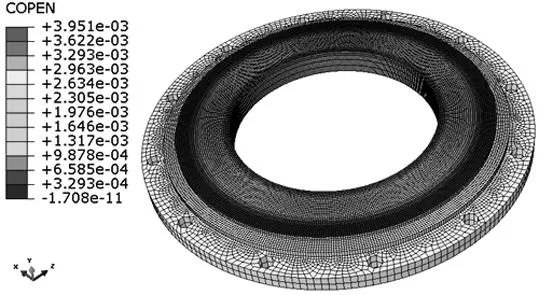

活塞盖与刹紧片之间的接触距离如图7、图8所示。

图7 活塞盖接触面距刹紧片的接触距离

图8 活塞盖沿外缘至内缘路径上的接触距离

图7表明活塞盖距离刹紧片接触区形状依旧是圆环状并且其接触距离只在活塞盖外边缘区接近为0。图8表明活塞盖与刹紧片之间圆环接触区外圈与内圈半径差为4mm。根据公式(1)、(2)、(3),求得活塞盖与刹紧片之间的刹紧力矩约为36.95N·m。

TK13250E数控转台盘式刹紧机构总刹紧力矩计算公式:

M总刹紧力矩=M活塞与刹紧片+M活塞盖与刹紧片

(4)

根据公式(4),求得该数控转台刹紧机构的总刹紧力矩约为663.45N·m。TK13250E数控转台使用说明书显示油压刹紧时最大允许切削力矩为500N·m,进一步计算安全系数为1.33。研究表明计算的刹紧力矩大于该数控转台允许的最大切削力矩,说明该数控转台在工作中刹紧可靠,不会出现工作台突然转动的现象,故满足转台平稳加工的要求。

3刹紧机构动力学分析

随着市场对机械加工质量的要求,作为机床附件的回转工作台,其台面的加工稳定性也被受行业设计人员的关注[8]。当外部激励频率达到刹紧机构的固有频率时,则会引发刹紧机构各零件共振从而影响工作台的平稳性,进而影响零件加工精度。为此需对刹紧机构整体进行模态分析,同时对整理结构系统进行结构模态分析能获得更好的动态特性[9],找出其固有频率,在加工中避免其固有频率则会使得刹紧机构稳定制动,使得加工精度得以保持。

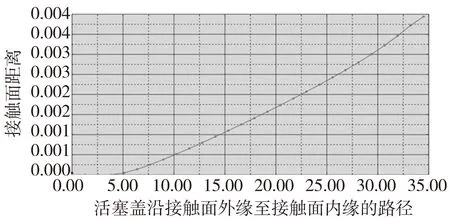

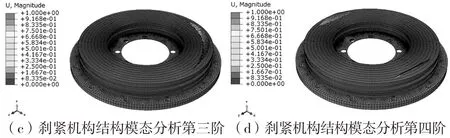

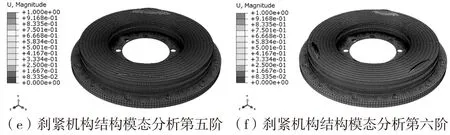

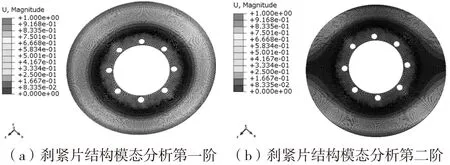

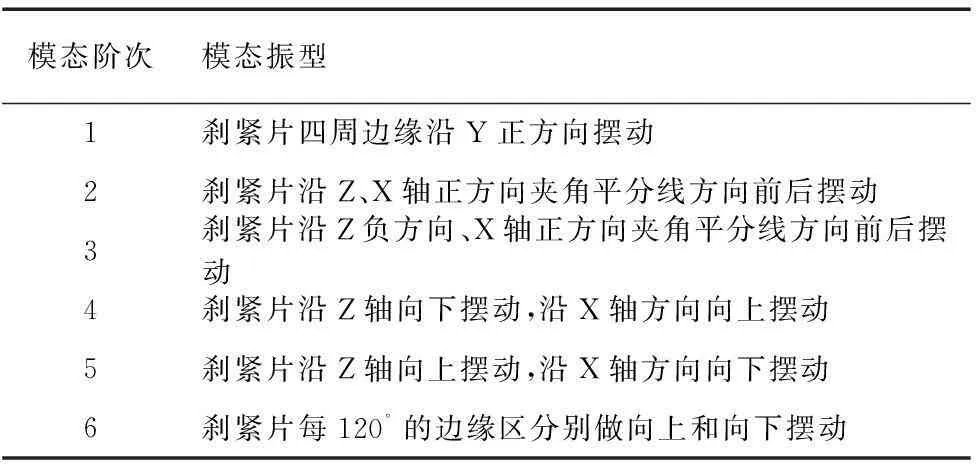

因为在系统的各固有频率及振型中,低阶固有频率对系统影响较大[10],本文采用Lanczons求解器提取刹紧机构前6阶模态频率和主要振型,通过模态分析发现活塞和活塞盖的变形量很小,而刹紧片的变形量为1mm,而其厚度为1mm,故共振变形较大,以下给出刹紧机构前六阶振型,如图9所示。

图9 刹紧机构结构模态分析前六阶振型

由图9可知,活塞和活塞的振动变形量几乎为0,这与灰铸铁变形量通常很小类似,进一步验证了有限元分析的准确性。而刹紧片振动变形量达到了1mm,这必然会在活塞与活塞盖之间产生振动,所以在加工时要避免各阶固有振动频率,为了更好的观察刹紧片的振型图10列出其前六阶振型。

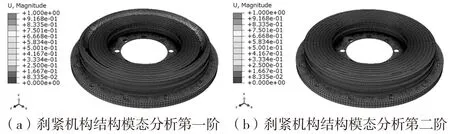

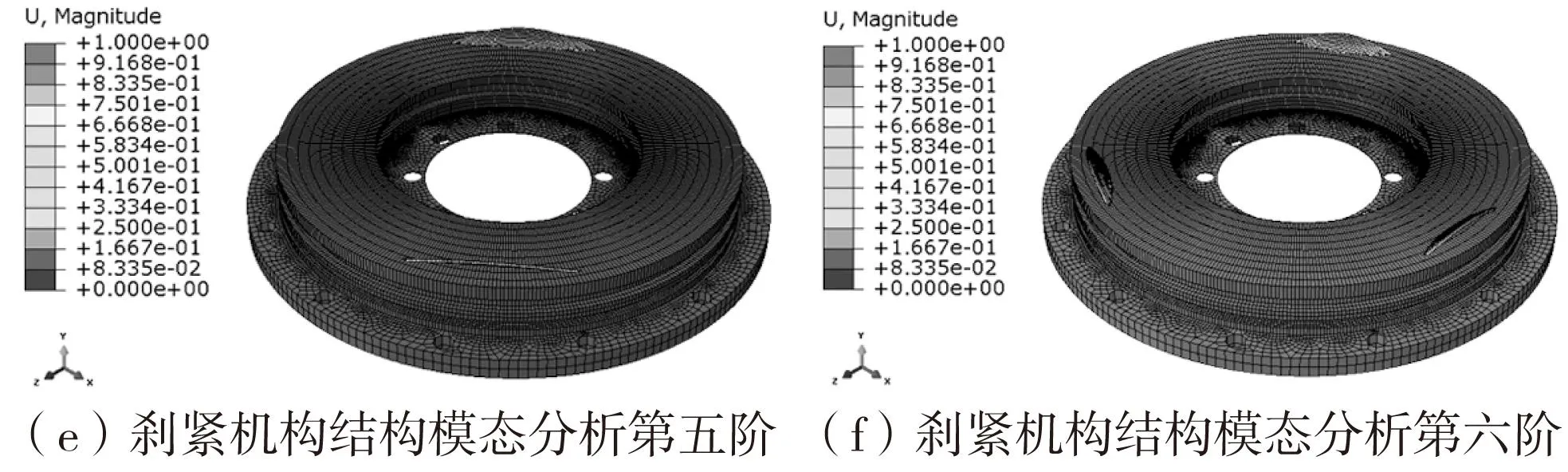

图10 刹紧片结构模态分析前六阶振型

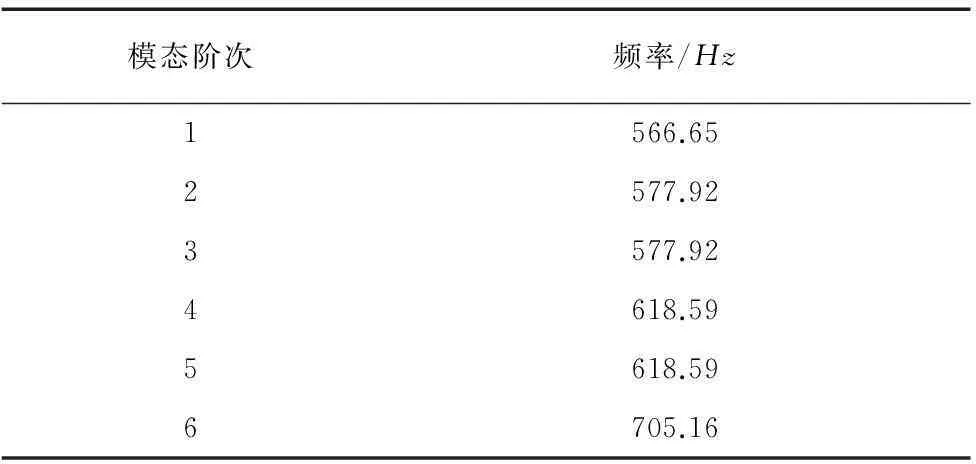

表2、表3所示为刹紧片振型和各阶固有频率。由图10可知,刹紧片6阶振型变化量均为1mm,并且活塞之间的接触面积发生了变化,这会导致在刹紧时由于刹紧力矩不足而产生工作台的突然转动,从而影响加零件工精度,同时刹紧机构也会振动。由于刹紧片是轴对称结构,2、3和4、5阶频率相近,为刹紧片两个径向方向振动的频率,振型为两个方向的振动[11]。

表2 刹紧片前6阶固有频率

表3 刹紧片前6阶固有振型

4结论

本文为研究TK13250E数控转台的盘式刹紧机构结构设计的合理性,通过有限元软件对其进行了静力分析,获得其最大的应力和变形量,并对研究结果进行了讨论。同时对刹紧机构的可靠性进行了分析,获得了许用刹紧力矩以及安全系数。最后研究了刹紧机构的动态特性,对研究结果进行了讨论并提出了意见。具体的分析结果如下:

(1)静力分析结果表明该刹紧机构的最大应力为85.57MPa均小于该刹紧机构各部分零件相应的许用应力,最大变形量为5.310e-3mm,不影响刹紧性能,故TK13250E数控转台刹紧机构结构设计合理,同时求得刹紧力矩为663.4N·m大于最大允许切削力矩500N·m,满足转台平稳加工的要求,并求得安全系数为1.33。

(2)模态分析结果表明在频率566.65Hz,577.92Hz,618.59Hz,705.16Hz时,刹紧机构产生共振,这会使得数控转台工作时产生振动从而影响零件加工精度。因此在加工时,外界激励频率要尽量避免这些固有频率。

[参考文献]

[1] 栾强利,蒋德伟,杨津,等. 数控转台抱闸机构设计分析[J].机床与液压, 2011,39 (14):25-27.

[2] 杨群,刘海岷,陈慧.直驱数控转台环抱式阻尼制动系统的研究[J]. 装备制造技术, 2014 (6): 75-77.

[3] 陈慧,刘海岷,杨群. 直驱转台环抱式制动机构设计及有限元分析[J]. 机械研究与应用, 2014(4):80-81.

[4] 陈慧,刘海岷,杨群. 基于ANSYSWorkbench直驱转台环抱式制动结构的摩擦接触分析[J]. 机械研究与应用, 2015(2): 4-5.

[5] 郝美玲,景国丰.旋转工作台制动用薄壁刹紧环的设计研究[J].设计与研究,2013(3):47-49.

[6] 栾强利. 直驱式数控转台性能分析及结构设计[D].济南:山东轻工业学院, 2011.

[7] 杨群.BGTK12_400型数控直驱转台研制[D].武汉:武汉轻工业学院, 2014.

[8] 于天彪,张旭,李明,等.五轴加工中心耳轴式工作台动力学分析与仿真研究[J].组合机床与自动化加工技术,2015(3):27-30.

[9]GaritaonandiaI,FernandesMH,AlbizuriJ.DynamicmodelofacenterlessgrindingmachinebasedonanupdatedFEmodel[J].InternationalJournalofMachineToolsandManufacture,2008,48(7):832-840.

[10] 毛志云,高志强,张工学,等. 高速立式加工中心动态特性及结构改进[J].组合机床与自动化加工技术,2011(1):86-89.

[11] 蔡力钢,马仕明,赵永胜,等. 多重约束状态下重载机械式主轴有限元建模及建模分析[J].机械工程学报,2012(2):166-173.

(编辑李秀敏)

文章编号:1001-2265(2016)07-0015-04

DOI:10.13462/j.cnki.mmtamt.2016.07.005

收稿日期:2015-08-21;修回日期:2015-09-16

*基金项目:国家科技重大专项项目:高档数控机床用数控转台产业化关键技术开发与应用(2012ZX04002041);“高档数控机床与基础制造装备”国家科技重大专项(2014ZX04011031)

作者简介:韦超(1990—),男,江苏扬州人,南京工业大学硕士研究生,研究方向为数控转台的数字化建模与仿真技术,E-mail:1156297717@qq.com。

中图分类号:TH165;TG506

文献标识码:A

Analysis of Static and Dynamic Characteristics of TK13250E NC RotaryTableDiscBrakeDeviceBasedonABAQUS

WEI Chao,CHEN Jie,PAN Yu-bin,HONG Rong-jing

(NanjingTechUniversity,CollegeofMechanicalandPowerEngineering,Nanjing210009,China)

Abstract:In order to analysis the mechanical properties of the brake device effectively, in this paper, the method of combining static analysis and modal analysis of ABAQUS was used. The contact stress analysis of the disc brake device of TK13250E NC rotary table was completed in ABAQUS to calculate the value of the stresses and deformations. Furthermore, the brake torque and safety factor of the brake device are calculated. Finally, the modal analysis of the brake device was carried out.to calculate its natural frequency. The static analysis results have shown that the maximum equivalent stress generated on the brake plate is 85.6MPa and it is less than the allowable stress of each part of the brake device. The maximum deformation amount is generated on the piston cover for 5.310e-3mm.The deformation quantity is very small, so the structure design of the brake mechanism is reasonable. At the same time, the braking torque of the brake device is 663.4N·m, which is more than the maximum allowable maximum cutting torque of the NC rotary table,and it is under hydraulic pressure. The torque is 500N·m. It can meet the requirements of the brake device, and the safety factor is 1.33.The modal analysis results have shown when the frequency is 566.65Hz, 577.92Hz, 618.59Hz, and 705.16Hz, the brake device will resonate and it will affect the stability of the NC rotary table to reduce the processing precision of parts.This research method has some theoretical significance for the early design of the disc brake mechanism and the research and development.

Key words:brake mechanism; finite element analysis; static analysis; modal analysis