刀具前角对聚晶金刚石刀具磨损过程的影响*

王 奔,刘东玺,王明海,郑耀辉,印文典

(沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

刀具前角对聚晶金刚石刀具磨损过程的影响*

王奔,刘东玺,王明海,郑耀辉,印文典

(沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳110136)

摘要:为了研究刀具前角对聚晶金刚石刀具磨损过程的影响,采用两种不同前角的聚晶金刚石刀具进行各向同性热解石墨切削加工试验,对刀具磨损过程、磨损机理和表面加工质量进行了分析对比研究。通过对试验结果的研究分析表明:两种不同前角的聚晶金刚石刀具磨损都主要发生在后刀面,切削刃都出现了崩刃现象。刀具磨损区域都出现了平行沟槽式的磨损形貌,但是出现的时间存在明显差异。磨粒磨损是这两种不同前角的聚晶金刚石刀具的主要磨损机理,前角为5°的聚晶金刚石的磨损机理还包括冲蚀磨损。与前角为5°的聚晶金刚石刀具相比,前角为-20°的聚晶金刚石刀具具有较好切削加工性能。

关键词:各向同性热解石墨;刀具前角;平行沟槽;磨粒磨损

0引言

作为一种新型高性能石墨材料,各向同性热解石墨具有低密度,抗热冲击性好,热膨胀系数低,良好的自润滑性,低而稳定摩擦系数等一系列优点,在航空航天等领域得到了广泛应用[1-4]。例如,俄罗斯在其新一代航空发动机涡轮轴间使用的高性能石墨密封环就是各向同性热解石墨密封环[5]。但是,各向同性热解石墨硬度高,切削过程中产生的切屑具有较高的磨蚀性,刀具磨损过快,加工质量较差[6]。

针对各向同性热解石墨这一新型石墨材料,目前已有相关学者做了一些研究。贺晔红[7]探讨了制备各向同性热解石墨工艺流程,对其微观性能和理化性能进行了表征。聂鹏[8]等研究了各向同性热解石墨的超精密车削加工机理,认为在临界切削深度以下时各向同性热解石墨材料可以实现塑性域超精密切削加工,并计算出临界切削深度为335.63~1343.15nm。吴俊峰[9-10]等对大尺寸各向同性热解石墨的制备工艺进行了探讨,并对材料的内部缺陷进行了检测分析,各向异性夹杂、气孔、裂纹和各向同性夹杂是各向同性热解石墨的主要组织缺陷。WangMH[2]等研究了聚晶金刚石刀具车削各向同性热解石墨时的刀具磨损问题,其认为刀具磨损发生在后刀面和前刀面上,磨损形式为前刀面上的月牙洼磨损以及后刀面上的磨粒磨损和粘着磨损。

刀具前角是影响材料切削过程的一个重要变量,对切削过程中的切削力、切削温度以及表面加工质量有比较大的影响[11-13]。各向同性热解石墨作为一种新型石墨材料,其在微观组织、物理性能等方面与传统石墨材料有很大的不同。目前,针对各向同性热解石墨切削加工问题的研究还很少。文章以聚晶金刚石刀具车削各向同性热解石墨作为研究对象,分析刀具前角对车削加工过程中刀具磨损形貌、刀具磨损机理以及表面加工质量的影响。以期为各向同性热解石墨切削加工问题更深一步的研究提供参考依据。

1切削试验

1.1刀具和试件材料

试验使用是上海舒伯哈特工具有限公司生产的聚晶金刚石刀具,前角为分别-20°和5°(分别称为1号刀具和2号刀具),后角为5°,刀尖圆弧半径为2mm。1号聚晶金刚石刀具的整体形貌如图1所示。试件材料为各向同性热解石墨材料,基本性能参数如表1所示。

图1 1号聚晶金刚石刀具整体形貌

密度g/cm3肖氏硬度抗压强度MPa弹性模量GPa热导率W/m﹒K显微硬度MPa1.7811025020.050.0600

1.2试验条件

试验所使用的机床为沈阳机床厂生产的CAK4085nj数控车床,切削试验以刀具前角为唯一变量,切削过程中保持其他切削参数不变。切削速度vc=100m/min,切削深度ap=0.06mm,进给量f=0.025mm/r。在车削试验的过程中,采用基恩士VHX-2000型超景深三维显微系统观察刀具磨损区域的形貌,分析已加工表面的微观形貌。

2结果与讨论

2.1刀具磨损形貌

对于1号刀具,随着切削距离的增加,刀具磨损区域形貌的变化过程如图2所示。切削距离达到300m时,前刀面上磨损情况如图2a所示,观察不到明显磨损迹象。后刀面磨损形貌如图2b所示,磨损区域分为严重磨损的A区域与平行沟槽的B区域,沟槽的方向平行于切削方向。切削距离增加到2000m时,刀具后刀面磨损形貌如图2c所示,后刀面上部分磨损区域逐渐被石墨切屑所覆盖。切削距离达到4800m时,平行沟槽磨损区域开始逐渐变得模糊、消失,刀具切削刃出现连续的微崩刃,此时刀具的磨损形貌如图2d、2e所示。

(a)前刀面(300m) (b)后刀面(300m)

(c)后刀面(2000m) (d)后刀面(4800m)

(e)切削刃(4800m)

(a)前刀面(300m) (b)后刀面(300m)

(c)后刀面(2000m) (d)后刀面(4800m)

(e)切削刃(4800m)

对于2号刀具,随着切削距离的增加,刀具磨损区域形貌的变化过程如图3所示。切削距离达到300m时,刀具后刀面的磨损形貌如图3a所示,后刀面上出现了明显的磨损迹象,切削刃出现崩刃现象。与1号刀具一样,此时2号刀具前刀面上未发现明显的磨损迹象,如图3a所示。切削距离达到2000m时,刀具后刀面的磨损情况如图3c所示,刀具崩刃现象进一步恶化,刀具磨损区域出现了两条显著较深的冲蚀沟槽。当切削距离达到4800m时,刀具后刀面的磨损情况如图3d所示,磨损区域出现了平行沟槽式的磨损形貌,此时从前刀面方向来看刀具的磨损情况如图3e所示,刀具切削刃出现了显著的缺口破碎现象。

2.2刀具磨损机理

各向同性热解石墨是一种高硬度材料,由碳氢化合物等经过化学气相沉积工艺制备而成,其基本组成单元为高硬度的颗粒状碳结构。各向同性热解石墨的内部残存有许多的组织缺陷,例如位错簇团,空穴簇团,气孔,裂纹,炭黑颗粒[9,14-15]。切削过程中随着刀具的磨损,其切削刃的锋锐度有所降低,球形颗粒状碳结构开始以崩碎或整体脱落的形式脱离试件,形成颗粒状切屑。这种切削模式会在已加工表面上形成不同大小和深度的凹坑,进而导致刀具和试件之间的接触是不连续的。另外,各向同性热解石墨材料内部的组织缺陷会进一步加剧切削过程的非连续性。

1号刀具的磨损机理主要是磨粒磨损。高硬度颗粒状的石墨切屑和刀具上脱落的金刚石颗粒是主要的磨粒源,在切削过程中这些硬质磨粒进入刀具后刀面与试件之间的滑动摩擦副,造成刀具的磨粒磨损。2号刀具的磨损机理主要是磨粒磨损和冲蚀磨损,造成刀具产生冲蚀磨损的原因可能是当刀具前角为正前角时,刀具刀尖点区域与试件材料之间的接触力增大。切削距离达到4800m时,刀具磨损区域出现的平行沟槽式磨损形貌,这也说明2号刀具的磨损机理也包括磨粒磨损。

另外,在切削过程中两种刀具都出现不同程度的刀具崩刃现象。1号刀具切削刃呈现出的是连续的微崩刃,而2号刀具切削刃呈现出的是单一的崩刃,而且崩刃破碎还比较严重。由于切削过程的非连续性,引起切削力也呈现处波动性变化,进而导致刀具切削刃产生崩刃。另外,切削刃部位刃磨后的残存应力也可能是导致刀具崩刃的原因。

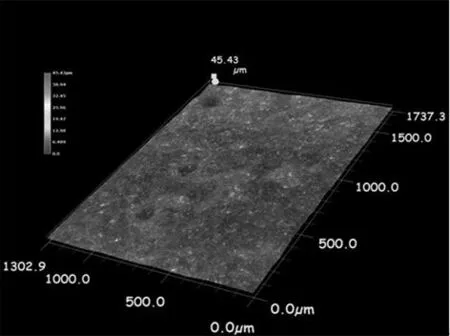

2.3表面加工质量

切削距离为600m和1000m时,两种不同前角的聚晶金刚石刀具的已加工表面的微观形貌如图4所示。

(a)600m(1号刀具)

(b)1000m(1号刀具)

(c)600m(2号刀具)

(d)1000m(2号刀具)

从图4中可以看出,这两种不同前角的聚晶金刚石刀具的加工表面都存在不同深度的残余凹坑,这也说明了切削过程中各向同性热解石墨材料以拉拔、崩碎等方式去除,产生颗粒状的各向同性热解石墨切屑。不同的是,2号刀具加工表面上的凹坑的深度和数量要比1号刀具加工表面上的更深、更多。造成这种现象的可能原因主要有两个:一是对于刀具前角为负的聚晶金刚石刀具,在切削过程中对切削区域除了施加剪切力之外还有一定的压应力作用[16]。二是1号刀具在切削过程中出现了各向同性热解石墨切屑在其磨损区域粘附堆积现象,石墨切屑的堆积改变了刀具与石墨材料之间的接触状态,加工表面质量也得到一定程度的改善。

4结论

利用两种前角不同的聚晶金刚石刀具车削各向同性热解石墨材料试验,对比分析了不同前角的聚晶金刚石刀具的磨损形貌演变过程、磨损机理以及表面加工质量。从中可以得出以下结论:

(1)切削过程中两种不同前角的聚晶金刚石刀具都出现了平行沟槽式的磨损形貌以及切削刃崩刃现象。前角为-20°的聚晶金刚石刀具的磨损区域出现了切屑粘附堆积现象,其崩刃形式为连续的微崩刃,而前角为5°的聚晶金刚石刀具的崩刃形式为缺口破碎。

(2)磨粒磨损是造成这两种不同前角的聚晶金刚石刀具磨损的主要磨损机理,前角为5°的聚晶金刚石刀具的磨损机理还包括冲蚀磨损。

(3)与前角为5°的聚晶金刚石刀具相比,前角为-20°的聚晶金刚石刀具具有较好的切削加工性能。

[参考文献]

[1] 朱斌, 朱路, 林建华, 等. 机械密封用碳石墨环现状与展望[J]. 流体机械, 2012,40(3):40-43.

[2]WangMH,WangW,HuangST,etal.StudyontheMechanismofDiamondWearinPrecisionCuttingofIsotropicPyrolyticGraphite[J].KeyEngineeringMaterials, 2012,499:168-172.

[3] 王奔, 王明海, 刘东玺, 等. 各向同性热解石墨在压痕试验中的尺寸效应[J]. 人工晶体学报, 2015,44(1):127-132.

[4]López-HonoratoE,MeadowsPJ,XiaoP,etal.Structureandmechanicalpropertiesofpyrolyticcarbonproducedbyfluidizedbedchemicalvapordeposition[J].NuclearEngineeringandDesign, 2008,238(11):3121-3128.

[5] 黄荔海, 李贺军, 李克智, 等. 碳密封材料的研究进展及其在航空航天领域的应用[J]. 宇航材料工艺, 2006(4):12-17.

[6] 王虎军. 各向同性热解石墨精密可切削性研究[D]. 沈阳:沈阳航空航天大学, 2011.

[7] 贺晔红. 各向同性热解石墨材料在某型航空发动机中的应用研究[D]. 北京:中国科学院研究生院, 2010.

[8] 聂鹏, 康晓峰, 王明海, 等. 各向同性热解石墨超精密车削加工机理研究[J]. 机械设计与制造, 2011(6):177-179.

[9] 吴峻峰, 白朔, 张海峰, 等. 各向同性热解炭材料中的缺陷分析和超声检测技术[J]. 航空材料学报, 2011,31(1):93-96.

[10] 吴峻峰, 白朔, 刘树和, 等. 大尺寸各向同性热解炭材料的制备与表征[J]. 新型炭材料, 2006,21(2):119-124.

[11] 赵清亮, 陈明君, 梁迎春, 等. 金刚石车刀前角与切削刃钝圆半径对单晶硅加工表层质量的影响[J]. 机械工程学报, 2002,38(12):54-59.

[12] 樊宁, 陈明, 郭培全. 刀具前角对加工残余应力的影响分析[J]. 组合机床与自动化加工技术, 2009(5):100-102.

[13] 王洪祥, 孟庆鑫, 宗文俊, 等. 金刚石刀具前角对超精密切削过程影响的有限元分析[J]. 哈尔滨工业大学学报, 2004,36(9):1220-1223.

[14] 吴峻峰, 白朔, 刘树和, 等. 大尺寸各向同性热解炭材料的制备与表征[J]. 新型炭材料, 2006,21(2):119-124.

[15] 周序科, 徐红军. 热解石墨的形貌结构及缺陷[J]. 炭素, 2000(2):16-22.

[16]YanJ,YoshinoM,ShirakashiT,etal.Ontheductilemachiningofsiliconformicroelectro-mechanicalsystems(MEMS),opto-electronicandopticalapplications[J].MaterialsScience&EngineeringA, 2001,297(1):230-234.

(编辑李秀敏)

文章编号:1001-2265(2016)07-0027-03

DOI:10.13462/j.cnki.mmtamt.2016.07.008

收稿日期:2015-09-08;修回日期:2015-09-21

*基金项目:国防基础科研计划支持(A35*****004)

作者简介:王奔(1984—)男,山东济宁人,沈阳航空航天大学讲师,工学博士,研究方向为石墨材料的超精密加工、复合材料加工;通讯作者:刘东玺(1989—),男,河南商丘人,沈阳航空航天大学硕士研究生,研究方向为精密与超精密加工技术,(E-mail)liudongxi1234@163.com。

中图分类号:TH161;TG506

文献标识码:A

The Influence of Rake Angle on Polycrystalline Diamond Tool Wear Process

WANG Ben, LIU Dong-xi, WANG Ming-hai, ZHENG Yao-hui, YIN Wen-dian

(KeyLaboratoryofFundamentalScienceforNationalDefenseofAeronauticalDigitalManufacturingProcess,ShenyangAerospaceUniversity,Shenyang110136,China)

Abstract:In order to study the influence of rake angle on polycrystalline diamond tool wear process, turning of isotropic pyrolytic graphite tests were conducted with different rake angle polycrystalline diamond tools, the wear process of tool, wear mechanism of tool and surface machining quality were studied comparatively. Based on the experimental results and analysis: the wear of two kinds of polycrystalline diamond tool mainly occurred in the flank face, and cutting edge emerged tipping phenomenon. The morphology of tool wear area had both been appeared in the parallel grooves, but the time was obviously different. The main wear mechanism of polycrystalline diamond tool was abrasive wear, the wear mechanism of polycrystalline diamond tool with 5° rake angle was also contain erosive wear. Compared with polycrystalline diamond tool with 5° rake angle, polycrystalline diamond tool with -20° rake angle has a better processing performance.

Key words:isotropic pyrolytic graphite; rake angle; parallel grooves; abrasive wear