罗茨真空泵“ 8 ”字形转子数控加工研究

撰文/张家口煤矿机械制造技工学校 任 涛

罗茨真空泵“ 8 ”字形转子数控加工研究

撰文/张家口煤矿机械制造技工学校 任涛

一、引言

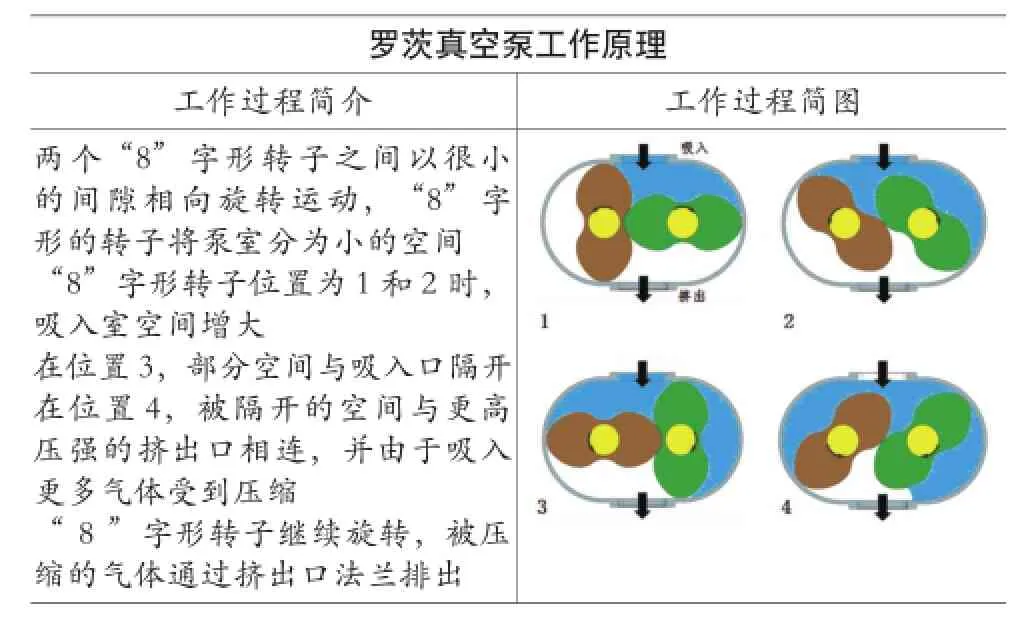

罗茨真空泵的结构如图1所示。在泵腔内,有2个“8”字形的转子相互垂直地安装在一对平行轴上,由传动比为1的一对齿轮带动做彼此反向的同步旋转运动。在转子之间,转子与泵壳内壁之间,保持有一定的间隙。由于罗茨泵是一种无内压缩的真空泵,通常压缩比很低,故中、高真空罗茨泵需要前级泵。因此,罗茨泵的极限真空除取决于泵本身结构和制造精度外,还取决于前级泵的极限真空度。工作原理如表所示。

图1 罗茨真空泵的结构简图

表

由此可以看出罗茨真空泵的关键零部件是“8”字形转子,而“8”字转子的关键是它的型线。“8”字转子横截面的轮廓线即为“8”字转子的型线。罗茨真空泵工作时,“8”字转子的表面之间不接触,但“8”字转子之间的间隙要保持一定,这样“8”字转子的型线必须是共轭曲线。所以本例介绍“8”字形转子的数控加工过程,以保证工件最后符合设计要求。

二、CAD建模

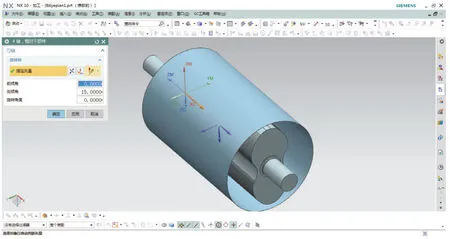

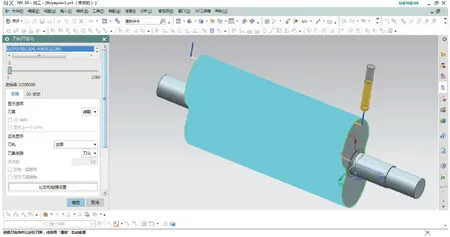

本例是外来图样加工,已有设计好的CAD二维图形,如图2所示,利用NX10.0的数据接口将“8”字形转子轮廓导入软件,依次点击“文件”→导入→AutoCAD DXF/ DWG,出现下一级对话框,按提示选择“8”字转子横截面的轮廓线。再使用拉伸命令得到加工零部件的CAD模型,如图3所示。

图2

图3

三、CAM加工

进入加工模块,将工作部件和毛坯设置好后,选择多轴铣削mill_multi-axis模式,在工序子类型中选择可变轴轮廓铣VARIABLE_CONTOUR,如图4所示。

图4

在可变轴轮廓铣VARIABLE_CONTOUR中设置指定切削区域,如图5所示的工作部件的绿色区域。

图5

在可变轴轮廓铣VARIABLE_CONTOUR中设置驱动方法,如图6所示的蓝色圆柱曲面,调整最大残余高度为0.0032mm和切削方向。

图6

在可变轴轮廓铣VARIABLE_CONTOUR中设置投影矢量为垂直于驱动体,如图7所示。另外选择Φ12的球头铣刀,如图8所示。设置好刀轴设置为4轴,相对于部件,侧倾角为15°,目的是解决刀具中心切削条件差的问题,如图9所示。

图7

图8

图9

在可变轴轮廓铣VARIABLE_CONTOUR中设置好切削参数、非切削移动和切削用量等参数如图10所示。刀具轨迹生成后如图11所示。

图10

图11

结合加工设备INDEX TNA400车削中心,参数为最大零件直径:Φ665mm;加工零件的最大长度:750 mm最大车削直径盘件/轴件:Φ435~340 mm;最大棒料直径:Φ65mm;主轴转速:50~4000r/min;主轴功率:15/18.5kW;切削进给速度:X/Z轴0~10r/min;最大快速移动速度:X/Z轴 15/24m/min刀盘工位数:12;动力刀具转速:30~4000rpm(可编程);刀盘重复定位精度:小于等于3″的控制系统:T65n1/T65n2。40°整体倾斜床身,排屑方便,结构紧凑,刚性好;高性能伺服主轴电机,主轴功率强劲;性能优异的数字式交流伺服电机,配合高精度的的直线滚动导轨,定位快速,准确;绝对位置检测系统,不需参考点;尾架和中心架配有独立的滑动导轨;导轨采用柔性防护,可防止铁屑进入;纵横直线滚动导轨及相关轴承采用油脂润滑。可长期保持机床精度。提高关键部件的寿命;ATC光学对刀仪,可减少操作者对刀时间。如图12所示。

图12

四、数控代码仿真及加工

NX10.0作为一种优秀的CAD/CAM软件,几乎可以覆盖从设计到加工的方方面面。NX的CAM加工模块可以产生刀轨,但是不能直接将这种未修改过的刀轨文件传送给机床切削工件,因为机床的类型很多,每种类型的机床都有其独特的硬件性能和要求,比如他可以垂直或是水平的主轴,以及多轴联动等。此外,每种机床又受其控制器(controller)的控制。控制器接受刀轨文件并指挥刀具的运动或其他的行为(比如冷却液的开关)。但控制器也无法接受这种未经格式化过的刀轨文件,因此,刀轨文件必须被修改成适合于不同机床/控制器的特定参数,这种修改就是所谓的后处理。需要用到post构造器。根据加工设备的具体参数,定制NX的后处理,生成NC代码,如图13所示。

图13

由于加工设备比较贵重,所以利用第三方仿真软件,进行NC代码的仿真加工,本例采用美国CGTECH公司开发的数控加工仿真系统VERICUT软件进行仿真加工,共可以进行NC程序优化,缩短加工时间、延长刀具寿命、改进表面质量,检查过切、欠切,防止机床碰撞、超行程等错误;具有真实的三维实体显示效果,可以对切削模型进行尺寸测量,并能保存切削模型供检验、后续工序切削加工;具有CAD/CAM接口,能实现与NX、CATIA及MasterCAM等软件嵌套运行。

为在VERICUT软件中实现NC程序加工仿真,需要预先构建整个工艺系统的仿真环境,其构建的一般过程如下。

(1)工艺系统分析。

确定数控机床CNC系统型号和功能、机床结构形式和尺寸、机床运动原理、各坐标轴行程、机床坐标系统以及所用到的毛坯、刀具库和夹具库等。

(2)建立机床几何模型。

采用三维CAD软件建立机床运动部件(主要是各运动坐标轴和刀库)和固定部件的实体几何模型,并转换成VERICUT软件可用的STL格式。使用NX10.0软件建立“8”字转子毛坯及夹具(三爪卡盘等),另存为stl格式,在VERICUT软件中导入使用。

(3)建立机床文件。

建立机床运动模型,即部件树,添加各部件的几何模型,并准确定位。将结果保存为机床文件(后缀为mch)。机床文件为:2_axis_turret_lathe_cdc。该机床模型为车削中心,需要在刀台处拓扑结构下添加动力铣头,如图14所示。

(4)建立用户文件和控制系统文件。

在VERICT软件中新建用户文件(后缀为usr),设置所用CNC系统文件(后缀为ctl)。调用机床控制文件:fan15t_t。

(5)建立刀具工具库。

根据机床选用的刀柄型式和规格、刀具种类,构建机床刀具工具库,将结果保存为刀具文件(后缀为tcl)。建立一把直径为12mm的球头铣刀。

(6)设置机床参数设置。

机床各坐标轴的行程,换刀位置、机床初始位置和机床参考原点等。

(7)保存所有文件。

全部设置完成后,保存所有文件,则仿真系统构建完成。

图14

(8)导入NC代码。

在VERICUT软件特征树中双击“数控程序”,系统打开“数控程序”对话框,依次选取前面生产NC代码,导入到VERICUT软件中。

(9)数控仿真加工。

单击重置模型按钮,再单击仿真到末端按钮,该软件开始进行加工仿真,结果如图14所示。

经过仿真优化的NC代码传输到加工设备中,可以进行工件的数控加工,如图15所示。加工时需要自制辅助夹具,利于工件的批量生产。

图15

五、结语

采用NX10.0、VERICUT软件进行罗茨真空泵“8”字转子的三维造型、4轴加工自动编程与仿真校验过程,是基于计算机数字建模技术和虚拟制造技术。该过程建立了仿照实际加工环境下的刀具干涉与碰撞情况。加工仿真后与传统加工对比可以有效地提高加工效率并减轻操作工人的劳动强度,而且在企业不增加设备的情况下增大机床的适用范围。另外通过仿真加工,可以提高NC代码的正确性,有效地保护加工设备。产品效果图如图16所示。

图16