环境对竹粉发泡材料性能的影响*

张文福,方 晶,刘乐群

(浙江省林业科学研究院,浙江杭州 310023)

环境对竹粉发泡材料性能的影响*

张文福,方晶,刘乐群

(浙江省林业科学研究院,浙江杭州 310023)

摘要:以竹粉发泡材料为研究对象,选用自然老化、自然光照、低温、浸泡和冻融循环方法对竹粉发泡材料进行处理,分析不同环境对发泡材料物理力学性能的影响,以及材料热分解性能的变化。结果表明:浸泡处理材料的表观密度显著增加,低温处理材料的压缩强度变化最大,自然老化处理材料的氧指数最低为35.6%,pH值为6.7呈中性,自然光照处理材料的外观颜色变黄。自然老化、自然光照和冻融循环环境对材料的热分解性能具有一定的劣化影响。

关键词:竹粉发泡材料,环境,物理力学性能,热分解性能

竹粉发泡材料是由竹粉酚醇液化树脂、表面活性剂、固化剂、发泡剂、异氰酸酯等混合发泡而成的一种轻质高强、阻燃、保温隔声性能优良的泡沫材料,具有优异的热稳定性,可在260℃以下长期使用,适合用作于墙体隔板、防火板等建筑材料[1-4]。在实际应用中,由于环境条件复杂多变,竹粉发泡材料的使用不仅仅受单一因素的制约,更是多种因素共同决定材料的使用情况,因此,了解环境对竹粉发泡材料性能的影响,是保证竹粉发泡材料使用安全性和稳定性的重要因素之一。目前,国内外对于聚氨酯类的泡沫材料在老化性能和不同环境条件下的使用进行了大量的研究[5-8],而对酚醛类的泡沫材料的研究较少[9-10],尤其是竹粉发泡材料仅在实验室条件下进行了初步研究[11]。基于上述考虑,本文选用自然老化、自然光照、低温、浸泡和冻融循环处理方法,探索环境对竹粉发泡材料性能的影响,分析不同环境下竹粉发泡材料表观密度、压缩强度、氧指数、酸性和外观颜色等物理力学性能以及热分解性能,以期为竹粉发泡材料的后期处理工艺和使用性能提供参考和借鉴。

1材料与方法

1.1材料与仪器

竹粉:取自安吉,直径≤0.83mm,含水率8%~12%。苯酚、聚乙二醇-400、盐酸、氢氧化钠、甲醛、吐温-80、乳化剂OP-10、对甲苯磺酸、磷酸、正戊烷,均为分析纯,异氰酸酯:多亚甲基多苯基异氰酸酯(PM-200)。

MWD-W20型济南试金力学试验机、JF-5智能氧指数测定仪、冰柜、GZX-9140MBE型电热恒温鼓风干燥箱、BSA224S型电子天平、综合热分析仪(STA409PC)等。

1.2竹粉发泡材料的制备

竹粉发泡材料的制备。将竹粉酚醇液化树脂[4]、表面活性剂(OP-乳化剂和吐温-80)、固化剂(磷酸和质量分数70%的对甲苯磺酸)、发泡剂(正戊烷)、PM-200多亚甲基多苯基异氰酸酯按20∶1∶1∶4∶1∶10比例混合,并高速搅拌,倒入模具,在120℃条件下保温90min,即可得到竹粉发泡材料。

1.3测试与处理

将竹粉发泡材料按照以下测试方法依次制作试件,分别对试件进行:自然老化处理(a:试件放置在室外1年)、自然光照处理(b:试件放置在室内阳光直射处1年)、低温处理(c:试件放置在-4℃环境中放置30天)、浸泡处理(d:试件放置在20℃水中浸泡30天)、冻融循环处理(e:每次循环10天包括:浸水2天,-20℃低温2天,室温2天,65℃加热4天,经历3次冻融循环,共计30天)。试件处理后立即按照以下方法进行测试。

(1)表观密度:参照 GB/T 6343-2009《泡沫塑料及橡胶 表观密度的测定》进行测试;(2)压缩性能:参照 GB/T 8813-2008《硬质泡沫塑料 压缩性能试验方法》进行测试;(3)氧指数:参照 GB/T 2406.2-2009《塑料用氧指数法测定燃烧行为 第2部分:室温试验》进行测试;(4)酸性:参考文献[12]中泡沫酸性的测定方法进行测试;(5)热分解性能:采用综合热分析仪(STA409PC)测试材料的热分解性能,升温速度为20℃·min-1,升温区间:20℃~900℃,试样容器是瓷坩埚,介质气氛为氮气。

2结果与分析

竹粉发泡材料在自然老化、光照、低温、浸泡、冻融循环等环境作用下,随时间增加,未反应的活性基团继续发生交联反应或氧化、分解等反应,导致发泡材料的物理力学性能和外观发生不同程度的变化,具体情况如表1所示。

表1 不同环境条件下竹粉发泡材料物理力学性能

2.1环境对材料表观密度的影响

由表1可知,经不同环境处理发泡材料的表观密度由大到小依次是:d>c>f>b>a>e。浸泡处理发泡材料吸水,密度显著增加约461.29%;自然光照处理和低温处理均对发泡材料的表观密度影响较小,分别为-1.61%和2.42%;自然老化处理和冻融循环处理后,发泡材料的表观密度均有所下降,分别为-10.48%和-14.52%,冻融循环处理加速了材料的老化处理,对发泡材料的影响大于自然老化处理。因此,在竹粉发泡材料的使用过程中,尤其是作为外墙保温材料时,发泡材料应作适当的覆面防护处理,避免吸收过多的水分,减小材料自重变化范围,保证使用稳定性。

2.2环境对材料压缩强度的影响

由表1可知,发泡材料的压缩强度由大到小依次是:c>d>e>f>a>b。经低温处理、浸泡处理和冻融循环处理后,发泡材料的压缩强度增强,最高增强约20.53%,经自然老化处理和自然光照处理后,发泡材料的压缩强度略有降低,最大降低约5.19%。由此可见,发泡材料在低温或高湿环境下,仍然具有较好的压缩性能,竹粉发泡材料在湿热环境下,未发生反应的成分得到充分熟化,增强了泡沫泡孔强度[11]。光照降低了发泡材料的压缩性能,且经过自然光照处理后,材料的表面颜色由深褐色变为黄色;这是因为在竹粉发泡材料使用了PM-200多亚甲基多苯基异氰酸酯,发泡材料中含有未反应的异氰酸酯基团(-NCO),-NCO直接与苯环相连,在光照环境下,与苯环直接连接的-NCO易氧化断裂,亚甲基发生氧化,形成不稳定的氢过氧化合物,进而形成发色基团醌-酰亚胺结构或双醌-酰亚胺结构,导致光照处理后的发泡材料颜色变黄,压缩强度也略有降低[7,13]。

2.3环境对材料氧指数的影响

由表1可知,发泡材料的氧指数由大到小依次是:f>c>e>d>b>a。经过不同条件处理后,竹粉发泡材料的氧指数均有不同程度的降低,其中自然老化处理和自然光照处理的氧指数降低较为显著,分别降低了约10.55%和9.30%。但是一般认为氧指数<22% 属于易燃材料,氧指数在22%~27%之间属可燃材料,氧指数>27% 属难燃材料,竹粉发泡材料经过不同环境处理仍然具有优良的阻燃性能,属难燃材料。这主要与竹粉液化树脂成分有关,竹粉经酚醇液化制作成具有活性的酚醇液化树脂,树脂分子结构中脂肪碳两端均与苯环相连,结构稳定,遇热不容易降解断裂,且主链上含有大量的芳基,热解残炭量高,在高温环境下分解时,能生产CO、CO2等气态产物,其不仅能稀释燃烧区可燃气及氧气的浓度,而且具有覆盖作用(毯子效应)[14]。

2.4环境对材料酸性的影响

由表1可知,发泡材料的酸性由大到小依次是:a>d>b>e>f>c。本工艺配方得到的竹粉发泡材料为弱酸性材料,经过自然老化处理、自然光照处理和浸泡处理可以使得发泡材料的pH值明显增加,降低泡沫材料的酸性,使得材料逐渐成为中性,可以减少竹粉泡沫材料在使用过程中的腐蚀性和刺鼻性。经过一定时间的存放或者水洗,可以有效改善发泡材料的酸性,提高发泡材料使用安全性。

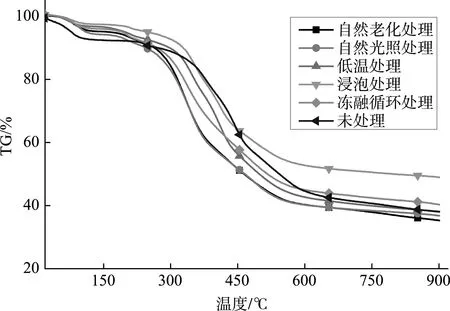

2.5环境对材料热分解性能的影响

图1给出了不同环境处理对竹粉发泡材料的热分解性能的影响。由图1可见,竹粉发泡材料在氮气条件下,热分解失重过程可以分为四个阶段:第一失重阶段为常温到150℃左右,主要是水分及低沸点小分子物质的逸出,其中未处理的竹粉发泡材料在该阶段重量损失最快,总失重率约为8%。第二失重阶段为150℃到250℃左右,主要是原料内部发生了少量解聚、内部重组及玻璃化转变现象,为快速热解做准备,经不同环境处理竹粉发泡材料此阶段的失重最快速率出现在200℃左右,总热失重率小于10%。第三失重阶段为250℃至600℃左右,主要为材料的快速热分解阶段,经低温处理、浸泡处理、冻融循环处理和未处理的竹粉发泡材料在此阶段有两个快速热分解峰,第一个热分解峰位于350℃左右,可能与异氰酸酯受热分解有关[15],第二热分解峰位于400℃左右,主要为酚醛泡沫体的受热分解;经自然老化处理、自然光照处理和冻融循环处理的竹粉发泡材料仅在320℃左右有一个快速热分解峰,最大热分解速率分别为7.29%·min-1、6.83%·min-1和5.37%·min-1。第四失重阶段为600℃以上,主要为泡沫进一步分解、碳化,到达900℃失重基本稳定,其中经浸泡处理的竹粉发泡材料失重率最低,残留量在48%以上,其他竹粉发泡材料的残留量均低于40%。由此可见,自然老化处理、自然光照处理和冻融循环处理对竹粉发泡材料处理周期较长,材料中未反应的成分较少,浸泡处理冲洗、溶解了竹粉发泡材料中碎料和小分子成分,不同环境处理对材料具有一定的劣化影响。

(a)TG曲线 (b)DTG曲线

3结论

(1)在自然老化、自然光照、低温、浸泡、冻融循环等环境作用下,竹粉发泡材料的表观密度、压缩强度、氧指数、酸性和外观颜色发生变化。其中,浸泡处理材料表观密度显著增加;低温处理材料压缩强度增加幅度最大;自然老化处理材料的氧指数最低为35.6%,pH值为6.7,呈中性;自然光照处理材料外观颜色变黄。

(2)经不同环境处理,竹粉发泡材料的热分解性能也发生变化,其中经自然老化处理、自然光照处理和冻融循环处理的竹粉发泡材料在第三失重阶段仅有一个快速热分解峰,经浸泡处理材料的残留量最大为48%。

(3)竹粉发泡材料在不同环境中有较大的影响,通过对材料进行贴面防护处理,减少材料吸水性,提高材料表面装饰性,完善材料后期陈放熟化工艺,可以改善材料稳定性,降低材料酸性,增强作为建筑材料使用的安全性。

参考文献

[1] 刘乐群,孙丰文,刘杨,等.竹粉液化制备墙体新材料的研究进展[J].木材工业,2012,26(1):15-19.

[2] 刘乐群,王进,钱华,等.竹粉液化树脂发泡材料的性能测试及应用评价[J].木材工业,2012,26(4):5-8.

[3] 方晶,张文福,刘乐群,等.质量填充系数对竹粉液化树脂发泡材料性能的影响[J].木材工业,2015,29(3):10-13.

[4] 张文福,方晶,刘乐群,等.异氰酸酯对竹粉液化发泡材料性能的影响[J].林业科技开发,2015,29(5):85-88.

[5] 刘元俊,贺传兰,邓建国,等.硬质聚氨酯泡沫塑料室内贮存老化机理研究[J].含能材料,2006,14(1):56-58.

[6] 理莎莎,齐署华,刘乃亮,等.聚氨酯泡沫塑料老化问题研究进展[J].中国塑料,2009(10):1-5.

[7] 黄万里. 提高聚氨酯材料耐老化性能的研究[J].安徽化工,2010,36(3):44-46.

[8] 董安琪,段跃新,肇研,等.湿热环境对PMI泡沫夹芯复合材料性能的影响[J].复合材料学报,2012,29(2):46-52.

[9] 陈永鑫,姚正军,周金堂,等.中空玻璃微珠增强酚醛泡沫的压缩性能及热稳定性[J].复合材料学报,2014,31(4):873-879.

[10] 卢秀梅. 酚醛泡沫在现代建筑保温工程中的应用及改性研究进展[J].合成树脂及塑料,2015,32(5):87-89.

[11] 刘乐群,王进,张文福,等.竹粉液化树脂发泡材料的降解性能和热老化性能评价[J].木材工业,2012,26(6):4-8.

[12] 吴林志. 酚醛树脂合成和酚醛泡沫板材的制备[D]. 郑州大学,2013.

[13] 尤浩,杜宇,杨汝平,等.HCFC-141b型聚氨酯泡沫塑料耐环境性能[J].宇航材料工艺,2015(5):40-43.

[14] 马玉峰. 轻质阻燃酚醛泡沫材料的制备与构效关系研究[D]. 中国林业科学研究院,2013.

[15] 肖卫华,李振宁,牛文娟,等.玉米秸微波液化合成可生物降解聚氨酯泡沫研究[J].农业机械学报,2013,44(3):124-128.

*基金项目:浙江省科技计划项目(2014F50019,2014C32043,2015C32070);浙江省林业厅省院合作项目(2013SY18)

通讯作者:刘乐群,教授级高级工程师,研究方向:木材科学与技术;E-mail:llq234@sina.com

中图分类号:S 795

Effect of Environment on Properties of Bamboo Foaming Material

ZHANG Wen-fu,FANG Jing,LIU Le-qun

(Zhejiang Forestry Research Institute,Hangzhou 310023,Zhejiang,China)

Abstract:An experiment was conducted to study the differences in properties and thermal decomposition performance of bamboo foaming material (BFM) under various environment,including natural aging,natural light,low temperature,soaking and the freeze-thaw cycles. The results showed that the apparent density of BFM with soaking was highest,the compression strength of BFM with low temperature had the largest change,in addition,the BFM had the lowest oxygen index of 35.6% and pH value of 6.7 with natural aging,natural light caused BFM turning yellow. The thermal decomposition performance of BFM had a certain degradation effects under natural aging,natural light and freeze-thaw cycles.

Key words:bamboo foaming material,environment,physical and mechanical properties,thermal decomposition performance