航煤加氢装置腐蚀原因分析及防腐措施建议

陈晓波

(中国石油化工股份有限公司长岭分公司,湖南 岳阳 414012)

航煤加氢装置腐蚀原因分析及防腐措施建议

陈晓波

(中国石油化工股份有限公司长岭分公司,湖南 岳阳 414012)

摘要:A公司航煤加氢装置运行期间出现腐蚀穿孔事故,换热器及管线先后出现了不同程度的腐蚀,导致装置多次紧急停工更换管线。对原料、氢气、注水和反应产物切水的氯的质量浓度等影响因素进行分析,发现原料中氯的质量浓度超高是导致设备腐蚀的主要原因。采取了降低原料氯的质量浓度、更新或升级换热系统材质及注水溶解铵盐等措施,并提出了增加脱氯设施、升级材质和提高注水量等建议。

关键词:航煤加氢腐蚀原因

A公司400 kt/a航煤加氢装置从2013年6月开始陆续出现高分换热器泄漏、空冷翅片管破裂等问题,装置被迫多次非计划停工,并进行设备更换。虽然采取了增加注水、从源头减少原料氯的质量浓度等措施来控制腐蚀,但在2014年3月航煤加氢装置停工检修时,经拆检又发现换热器管束泄漏、铵盐堵塞、管线穿孔等问题,因此亟需对腐蚀部位及原因进行调查分析,采取相应对策来保证再次开工后装置的平稳安全运行。

1腐蚀情况

1.1运行期间腐蚀情况

表1 2013年6—7月装置腐蚀泄漏情况

1.2检修拆检时发现的腐蚀情况

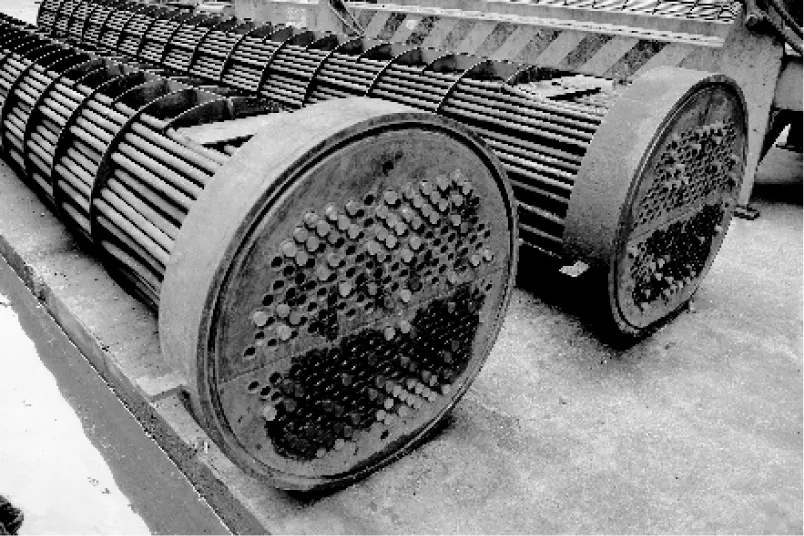

2014年4月航煤加氢装置停工检修,在拆开检查后发现管束发生了泄漏,部分换热器管束结盐堵塞严重,抽芯水洗不通,只好采用高压水洗的方式才勉强贯通。高压空冷器E-102的两台换热器管束泄漏严重(见图1),E102-1堵管数量超过了一半(左一),E102-2(左二)堵管数量也不少。

图1 高压空冷E-102堵管情况

2腐蚀原因分析

2.1原料中氯的质量浓度

该航煤加氢装置的主要原料来自常减压装置的常一线,而从胜利高氯原油氯分布特点可以看出:氯集中分布在常一线,比例达到了57%,常二线占28%,常三线8%,其他馏分为7%。

根据中国石油化工集团公司炼油工艺防腐蚀管理规定,氯的质量浓度应不大于2 mg/L,A公司在加工高氯原油后常一线氯的质量浓度最高达到了271 mg/L,远远超出防腐规定数值,2014年1月9日仍然达到了5 mg/L,导致1月27日又发生了空冷腐蚀管束泄漏事故。通过对分馏塔(T-101)顶、高压分离器(V-103)底部切水分析氯的质量浓度及pH ,发现经过加氢反应器后,氯的质量浓度明显增高,反应产物切水中氯的质量浓度最高达到18 134 mg/L,说明反应器出口换热器(E101/E102/E103)工艺介质中氯的质量浓度是极度超高的,可见原料中氯的质量浓度超高是发生腐蚀泄漏事故的主要原因。

2.2氢气

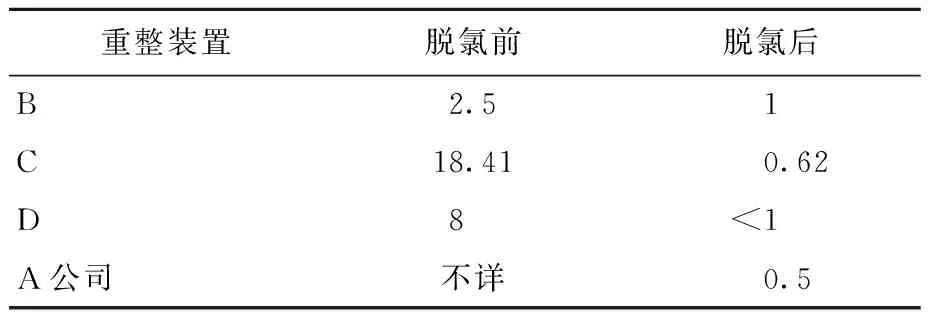

装置中的氢气主要来自重整装置产氢,由于重整装置原料石脑油中含氯,经预加氢生成氯化氢。为保持催化剂的水氯平衡,使催化剂的活性、选择性及稳定性得以最佳发挥,需在重整反应中注氯,故重整装置副产的氢气中都含有少量氯化氢。为避免重整氢中带氯,重整装置内一般都设脱氯单元。表2为不同炼油厂重整装置副产氢中氯的体积分数,与这些装置相比,A公司重整装置副产氢中氯的体积分数可以控制在0.5 μL/L,对氯腐蚀的形成不会造成大的影响,可以忽略。

表2 不同重整装置副产氢气中氯的体积分数 μL/L

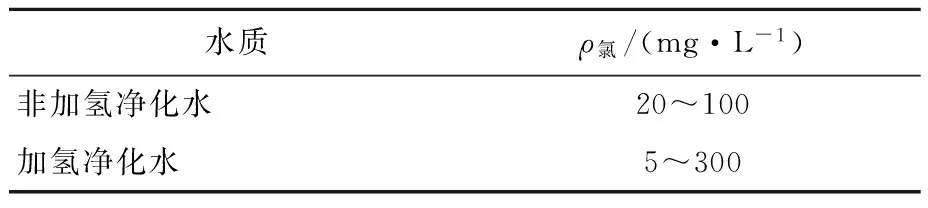

2.3注水

航煤加氢装置的注水主要有除氧水、除盐水及酸性水汽提后的净化水等,这些水中均含有微量氯,其中除氧水和除盐水中氯质量浓度小于 0.1 mg/L和0.3 mg/L。表3为某炼油厂两套酸性水汽提装置净化水的氯质量浓度[1]。A公司采用氨水,因此对整体影响也不是太大。

表3 不同酸性水汽提装置净化水中氯的质量浓度

2.4阻垢剂

加氢装置原料油一般均注入阻垢剂,防止原料在高压换热器和反应进料加热炉炉管内结焦,但有些水溶性阻垢剂中含有氯,因此加氢装置不应采用水溶性阻垢剂。

3采取的应对措施

3.1利用调和手段,降低氯的质量浓度,改善原料性质

高氯原油中氯的质量浓度是导致装置部分设备管线发生腐蚀的罪魁祸首,将高氯原油与低氯原油进行调和,保证常一线的氯质量浓度不超过1.5 mg/L,因此也没有再发生大的腐蚀事件。

3.2更新或升级空冷及换热器材质,提高抗腐蚀能力

航煤加氢装置反应流出物高压空冷C101/2、C101/3及分馏塔顶空冷C104/1-8都出现了腐蚀穿孔情况。C101材质为15CrMo195,后升级为09Cr2AlMo;C104材质为10#钢,仅进行了更新处理。该装置利用停工检修及抢修对反应流出物换热器出入口管线进行了全部更换,3台换热器的管束也一起进行了部分更换。

3.3注水溶解铵盐

在换热器系统发现铵盐结晶以后,一般采用注水,进行间断冲洗溶解铵盐,同时加入气氨,但形成的水相会发生铵盐水解生成HCl和水,造成设备及管件等部位出现氯离子腐蚀应力开裂,形成恶性循环。

“看来数据加载得很成功啊!”关小怡拍拍詹寻的肩膀,“好了,你慢慢和小助手交流逻辑,我要去和王小景斗蛐蛐了!”

4结论及建议

该航煤加氢装置在炼制高氯原油后出现了换热器泄漏、管线裂纹等问题,不但严重影响了装置的安全平稳生产,而且大大增加了设备更新方面的支出。经过采用更新设备、管线,间断水洗与连续冲洗相结合的方法,使低压和高压空冷系统的腐蚀基本解决。但在停工期间仍然发现反应流出物换热系统换热器出现管束裂纹泄漏、抽芯后结盐的问题,为此,对3台换热器及空冷器的腐蚀情况从温度、材质及腐蚀部位等方面进行了分析,并提出以下建议。

4.1对原料油进行脱氯处理

航煤加氢装置的原料主要是常一线油,而装置发生的腐蚀主要是由于氯的质量浓度超高引起的,因此对常一线油进行脱氯处理,减少氯离子造成的多种腐蚀是解决装置腐蚀的根本途径。E公司航煤加氢装置发现反应进出料换热器(E-101)有16根管束出现不同程度的腐蚀穿孔后,提出在反应器后增加脱氯罐,减轻对反应流出物换热系统的影响[1],值得借鉴。

4.2升级换热系统材质,提高抗腐蚀能力

反应流出物换热器铵盐腐蚀堵塞较为严重,3台换热器的材质为奥氏体不锈钢,特别容易受到氯的腐蚀导致应力腐蚀开裂,建议采用低碳材质,如00Cr18Ni9(304)或双相不锈钢。合肥通用机械研究院也建议在临氢部位使用双相不锈钢2205[2],双相不锈钢强度高且耐晶间腐蚀和耐氯化物应力腐蚀有明显提高,含钼双相不锈钢还具有良好的耐孔蚀性能,是理想的升级材质。

4.3加注缓蚀剂,加强停用期间的保养

高分换热器E101/102/103的材质为304不锈钢,在水的作用下,易产生腐蚀开裂。加上注水部位刚好进入换热器的弯头处,是阻力最大的地方,对铵盐腐蚀部位进行冲刷,并发生垢下腐蚀。

目前,装置采用的防腐措施是注入氨水来控制装置污水的pH。注入的氨与氯又形成了新的铵盐,铵盐导致垢下腐蚀,造成恶性循环。检修发现E102管束腐蚀严重,出入口管线全部进行了更换。建议采用0.5%曼尼希碱与硅酸钠进行复配成缓蚀剂[3],使金属表面形成一层保护膜, 减轻铵盐引起的腐蚀。针对腐蚀较严重的E-102及出入口管线添加缓蚀剂进行保护。

停工期间,由于蒸汽的冷凝,液相水与铵盐混合并浓缩导致管道开裂,造成本没有泄漏的管束发生泄漏。建议停工期间注入N2吹干,并进行密封保护。放置在露天的换热器管束要进行整体冲洗,防止在露天环境下再度有铵盐析出,损坏设备。

4.4防止氯离子局部聚集形成腐蚀

反应流出物换热器E-101出口压力表引压管接头曾发生裂纹,该处为换热器的最低点,并裸露在外面,存在死角,温度也较低,容易形成氯离子聚集及垢下腐蚀。建议对E102/103相同部位进行保温,保证该处温度不下降,防止腐蚀的发生。

4.5增加注水量,提高注水效果

水注入量的多少直接影响注水效果的好坏,太多或者太少均不合适。注水量过小,则会导致管道中生成的铵盐不能充分溶解在水中,时间长了就会堵塞并腐蚀管道,还可能无法洗去反应流出物中的气相氯化氢,造成更严重的盐酸露点腐蚀。

建议在采用间断注水方式的时候必须将管线中沉积的铵盐彻底清洗干净,不留残余,否则就有可能对下游的管线和设备产生严重的腐蚀。A公司航煤加氢的注水量为1.6 t/h,虽然加入了气态氨,但注水量不够,造成冲洗时水的液相不够,7月20日E102出口刚进行水洗,时隔一个月就又在E103入口发现了腐蚀裂纹。F公司由柴油加氢装置高压空冷器注水量达到了14.36 t/h,因此建议将注水量提至2.0 t/h。同时在注水点增加静态混合器,进一步提高注水效果。

4.6焊接部位要消除应力,防止焊缝腐蚀开裂

奥氏体不锈钢常常发生点蚀,而且会形成晶间腐蚀及/(或)氯致应力腐蚀裂纹。如果含有氧化剂或不经过退火处理,就会加快镍合金的腐蚀。

航煤加氢装置反应流出物换热器主要裂纹发生部位都是焊缝及接近焊缝的位置,因此该处的应力造成开裂的可能性较大,A公司柴油加氢装置的反应流出物管线都进行了应力消除,因此在受高氯原油影响时,并没有出现大的影响或腐蚀开裂,建议对类似部位的焊缝进行应力消除,把发生腐蚀的可能性降到最低点。

参考文献

[1]高国玉,李立权,陈崇刚.加氢装置中氯的危害及其防治对策[J].炼油技术与工程:2013,43(9):52-53.

[2]王文明,张毅.哪种金属更耐腐蚀?——双相钢石油管材耐腐蚀性能的对比与合理选用[J].金属世界,2012(3):29-30.

[3]周继敏,宋永吉,任晓光,等.高酸高氯原油水中曼尼希碱对316L不锈钢的缓蚀作用[J].材料保护:2010,43 (8):29-31.

Corrosion and perforation of heat-exchangers and pipelines occurred frequently during operation of aviation kerosene hydrogenation unit in company A, resulting in multiple emergency shutdownsfor replacement of pipeline. Based on analysis of massconcentrations of chlorine in raw materials, hydrogen gas, injectedwater and the reaction product after water shearing, it was concluded that the ultra-high mass concentration of chlorine in the raw material is the main cause of equipment corrosion. Countermeasures were taken to settle the problem such as reducing the mass concentration of chlorine in the raw material, upgrading thematerials for heat exchangingsystem, dissolving ammonium salt through injecting water. Proposals were also raised for increasingdechlorination facilities, upgrading duplex stainless steel, improving water injection, and so on.

Keywords:aviation kerosene hydrogenation, corrosion, cause

收稿日期:2016-03-25。

作者简介:陈晓波,男,2011年毕业于中南大学外国语学院英语专业,工程师,现任职于中国石油化工股份有限公司长岭分公司信息技术中心,主要从事翻译与情报调研工作。

文章编号:1674-1099(2016)03-0048-04中图分类号:TE624.431

文献标识码:A

Analysis on Causes of Corrosion of Aviation Kerosene Hydrogenation Unit and the Anti-corrosion Proposals

Chen Xiaobo

(SINOPECChanglingCompany,Yueyang,Hunan414012)

ABSTRACT