超声波防除垢技术在烯烃装置的应用

许金林

(中国石化上海石油化工股份有限公司烯烃部,上海 200540)

超声波防除垢技术在烯烃装置的应用

许金林

(中国石化上海石油化工股份有限公司烯烃部,上海 200540)

摘要:分析了中国石化上海石油化工股份有限公司2#烯烃装置部分换热设备结垢的原因,并采用超声波防除垢技术在相应设备上进行了技术改造。结果表明:超声波防除垢技术有效延长了换热设备的运行周期,节省了循环水与蒸汽用量,达到了节能增效的目的。

关键词:乙烯装置结垢换热设备超声波节能

中国石化上海石油化工股份有限公司(以下简称上海石化)2#烯烃装置约有250台换热器,由于换热器使用的工况不同,有部分换热器在生产过程中出现了结焦和结垢情况,必须切出系统进行清洗。由于部分换热器使用时间较长,导致结垢较严重,不具备切出清洗的条件,换热效果明显下降,已成为装置长周期运行的瓶颈问题;而部分可以切出清洗的换热器,结垢造成清洗周期明显缩短,增加了检维修费用。

1换热设备结垢情况分析

上海石化2#烯烃装置在生产过程中,各种换热设备的运行能力对生产工艺至关重要,对装置的能耗和长周期安稳运行影响较大。以急冷水初级冷却器E-EA2140A为例,其管束中积聚了黏泥等杂质(其结垢情况见图1),影响换热效果和流通量。

图1 E-EA2140A结垢情况

水冷器用循环水做冷却介质,带走物料的余热,以满足物料的工艺要求,保证生产的安全运行。当冷却能力下降时,通常通过加大通水量来保证冷却冷凝效果。循环水使用成本低,蓄热能力强,是优良的冷质,但循环水在凉水、输送和使用过程中,携带了大量添加剂、碱性离子、泥沙,甚至生长微生物细菌,这些都可以附着在设备管束上形成污垢。

每次大修时,从水源到用户,都进行了清洗更新(冷却水管路高压冲洗、局部更换),但随着运行的时间加长,循环水的浓缩倍率增加,水中的杂质含量增加(1~3 mm钙镁离子垢、泥沙、微生物黏泥等都对水质有影响)。如有管束发生泄漏,物料将进入循环水中,尤其是有机物料,为微生物的繁殖提供了养分,当这些微生物粘附在管束上时,形成氧浓差电池,发生电化学腐蚀,损坏设备,同时有更多的物料进入循环水中参与循环,对整个系统的用水设备形成威胁。结垢对设备的威胁主要表现为:降低生产负荷、增加蒸汽消耗量、影响产品质量、增加循环水消耗、造成垢下腐蚀、缩短设备使用寿命、额外增加了维护费用等。

2换热器结垢造成的损失分析

生产过程中,换热器传热性能的优劣严重影响能源的使用效率和产品的产量,而影响换热器性能及寿命的关键问题就是污垢的存在。污垢是一种导热能力很低的物质,是热传导的主要阻力。例如,铜的导热系数为393 W/MK,钢的导热系数为46 W/MK,而积垢的平均导热系数仅为0.93 W/MK,相差几十倍甚至上百倍。图2是污垢热阻随时间变化的数学模型。

图2 污垢热阻随时间变化的数学模型

从图2可以看到:即使刚刚清除完结垢,一旦设备开机运行,设备结垢就会继续,污垢热阻持续增加,直到严重到威胁正常生产时,再进行一次检修除垢。如此重复循环,使得设备在实际运行期间始终处于带垢作业状态。而由于换热器一直处于带垢运行状态,装置生产效率会随换热效率下降而降低,直至停机检修除垢。在整个生产运行过程中,由于换热设备带垢运行直接或间接造成装置能耗的增加、降负荷运行、产品产量的减少、质量的下降等问题都比较明显。

通过对该装置在检修前后的数据以及现场换热设备打开清洗时的结垢情况进行分析,该装置因换热设备结垢造成的各方面的损失如下。

2.1多消耗中压及低压蒸汽

该装置的中压蒸汽通过丙烯压缩机的抽出汽而获得,该蒸汽主要供给乙烯装置的裂解燃料油汽提塔、中压蒸汽/稀释蒸汽换热器、稀释蒸汽过热器、脱戊烷塔再沸器、一段循环冷却器和开车加热器、二段进料加热器;低压蒸汽通过乙烯致冷压缩机的抽出蒸汽透平来获得,或从用于急冷油冷却器、来自中压蒸汽凝液闪蒸罐的闪蒸蒸汽以及其他蒸汽透平排气获得,它主要用于工艺水汽提塔、轻烃进料、预热器、工艺水汽提塔再沸器、凝液汽提塔再沸器、凝液加热器、脱乙烷塔再沸器、炔反应器进料加热器、脱丙烷塔再沸器、脱丁烷塔再沸器、乙烯产品出料汽化器、丙二烯转化器出料冷却器、高压脱丙烷再沸器等。在中压、低压蒸汽缺乏时,可以通过来自工厂的蒸汽总管来补充。该装置中压和低压蒸汽主要通过各换热设备来传递热量,一旦这些换热设备结垢,势必会造成中压和低压蒸汽的消耗增加,根据大修前后同时期的数据进行对比,其因换热设备结垢造成的蒸汽消耗见表1。

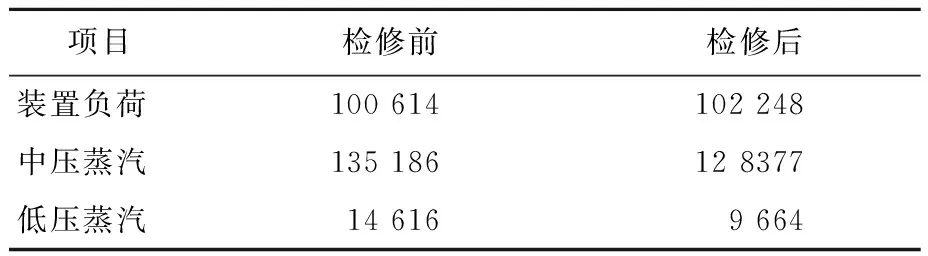

表1 大修前后同时期的蒸汽消耗对比 t

根据清洗前后统计数据对比可以看出:在装置的生产负荷变化不大的情况下,仅一个季度,清洗前比清洗后中压蒸汽多消耗6 809 t、低压蒸汽多消耗4 952 t。全年仅因换热设备结垢将多消耗中压蒸汽6 809×4=27 236 t,低压蒸汽多消耗4 952×4=19 808 t。

2.2循环水量增加

换热设备带垢运行,换热效率下降,必须加大阀门开度,通过加大循环水用量来保障冷却效果。

2.3耗电量增加

该装置绝大部分的耗电量都用于进料泵、循环泵、回流泵、输送泵、风机和压缩机。在装置负荷一定且满足工艺要求的前提下,它们的功率是恒定的,用电量也相差不大。该装置用电量增加主要是由于污垢造成的泵、换热设备和管线的流通阻力增大以及换热设备结垢后造成各单元操作的改变引起的,也就是说污垢间接的造成了装置在用电量方面的增加。

2.4额外增加清洗费用

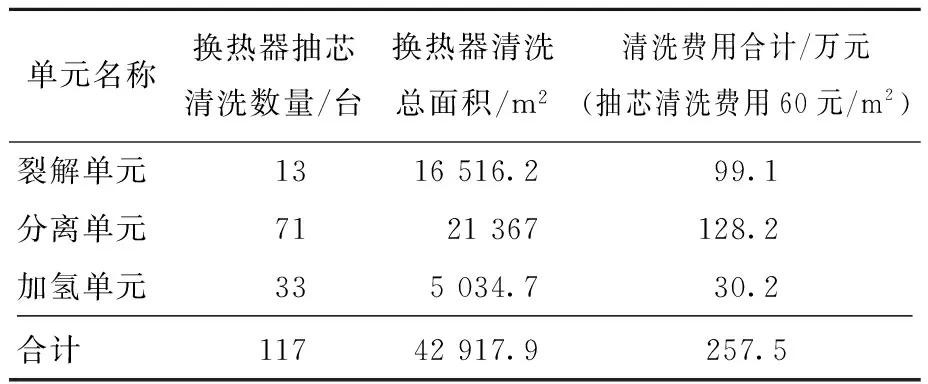

大修期间换热设备清洗统计见表2。由表2可以看出:因换热设备结垢仅清洗费用这项就高达257.5万元。

表2 大修期间换热设备清洗统计

2.5增加更换管束费用

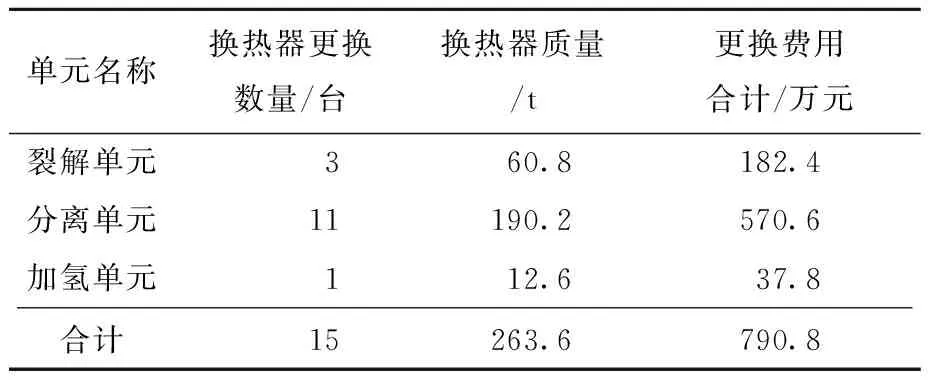

大修期间换热设备更换统计见表3。由表3可以看出:因换热设备结垢更换管束费用高达790.8万元。

表3 大修期间换热设备更换统计

3超声波防除垢技术的应用

针对部分结垢和结焦比较严重的换热设备采用超声波防、除垢技术,以提高换热效率,降低能耗、生产成本,解决装置长周期运行的瓶颈,实现节能减排的目的。

3.1超声波防除垢技术技术机理

3.1.1机理

污垢形成需要有两个必要条件:第一,要有垢质;第二,要有附着条件。超声波防除垢技术,是打破污垢的附着条件来阻止污垢的形成[1]。超声波脉冲震荡波在换热器管和板壁传播,在金属管、板壁和附近的液态介质之间产生高速微涡和剪切应力效应,破坏垢粒的附着条件,防止换热设备在运行过程中结垢,提高换热设备的传热系数,降低并达到同样的工艺要求所需的能耗量,实现节能目的。

3.1.2优势

超声波防除垢的技术优势如下:

(1)可以实现在线连续防除垢,不影响生产;

(2)运行成本低,不需要人工操作;

(3)采用纯物理方式,不损害、腐蚀设备,不会污染环境,无水资源浪费;

(4)使用介质广,适应设备多(管壳式换热器、板式换热器等等),防除垢彻底,全面覆盖换热设备。

3.2改造内容

加装超声波防除垢技术改造涉及2#烯烃新区400 kt/a乙烯装置裂解气压缩机透平表面冷印器E-EA-2703等9台换热设备,改造过程包括换热设备调研、超声波防除垢设备配置方案设计、工程施工方案设计、项目验收等阶段。

改造后换热设备的特征如下:

(1) 换热器外部安装超声波防除垢设备,换热器整体工艺结构不改变;

(2) 管板外部焊接超声波防除垢设备换能器波导底座,波导底座和换能器旋接;

(3) 换能器通过高频电缆与超声波防除垢装置主机相连,主机接220 V电源。

3.3改造方案

3.3.1配置方案

根据每台换热器的设备参数、两侧介质的工艺条件、结垢物质的组成与结垢周期,对每台换热器进行超声波防除垢改造,主机型号为CMII-H-06ZB,配备了中环信科超声波脉冲防(除)垢装置软件V1.0,设备具体配置情况见表4。

表4 超声波防除垢设备配置

3.3.2实施方案

(1)主机安装

主机安装在换热设备管板对应位置附近的墙壁或架构上。工作电源的电压为 198~242 V,电源电缆由配电箱接至超声波防、除垢装置的电源开关,电源的提供和安装由用户负责。

(2)换能器安装

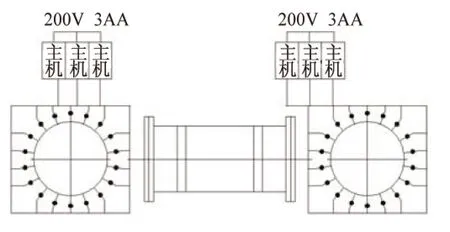

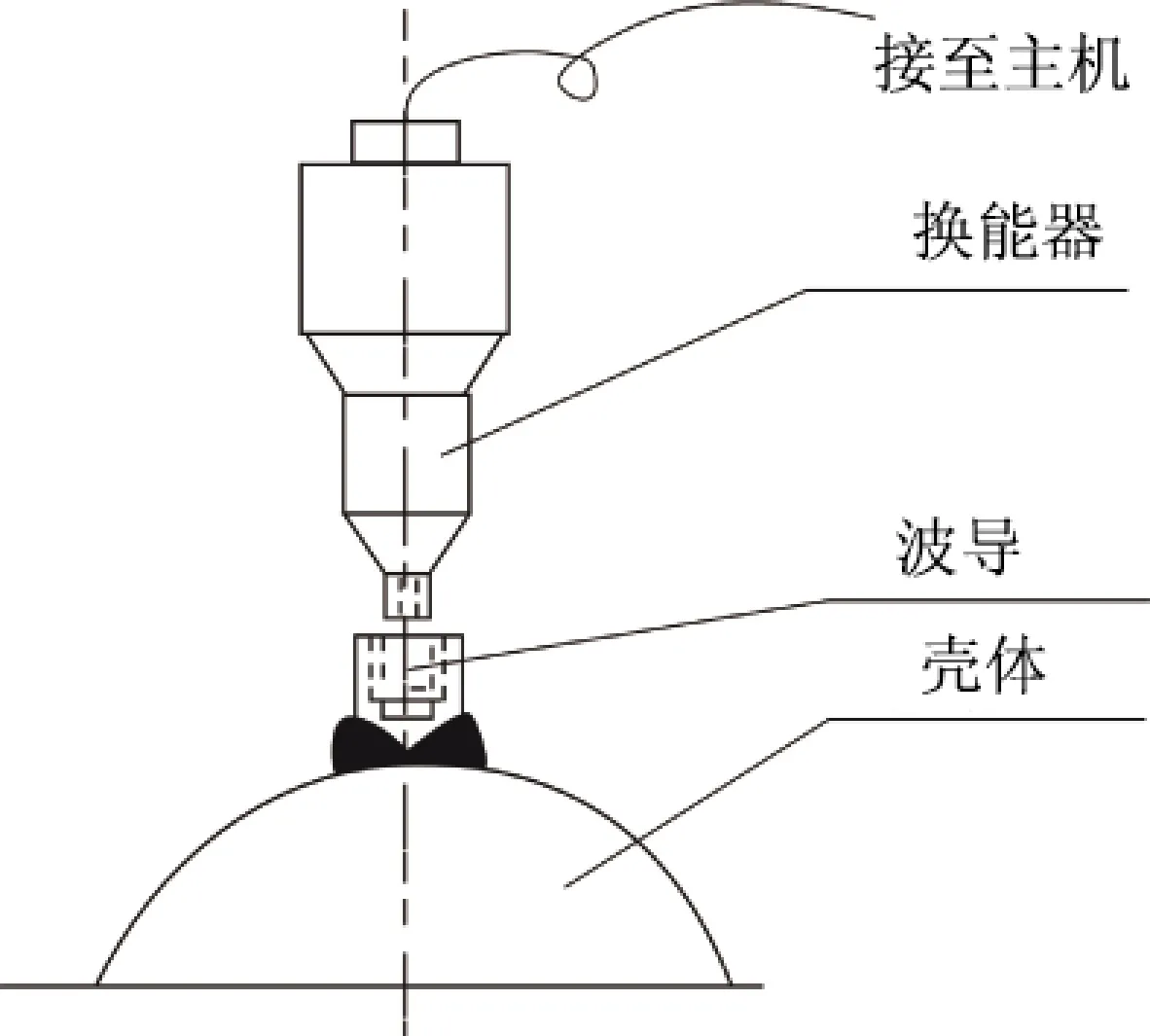

每台主机控制一定数量的换能器,换能器的分布位置见图3。

安装方法:将波导用手工电焊分别堆焊于换热器管板的外缘上,换能器通过螺纹连接拧固在波导上(见图4),如遇有障碍时,换能器安装位置可做适当调整。

图3 换能器分布位置示意

图4 换能器安装示意

(3)波导安装

波导的焊接采用手工电弧焊接,焊缝不得有裂

纹、咬边、夹渣、未焊透、气孔等缺陷。波导的焊接由用户持证焊工来完成。

3.4应用效果

3.4.1裂解气压缩机表面冷凝器E-EA2703

表5和表6分别为投用超声波除垢设备前后冷却水出口阀门开度。由表5与表6对比可以看出:在投用超声波防除垢装置前为保证换热效果,需要调整冷却水出口阀门开度,在同样温差的情况下可以看出投用超声波除垢装置后,冷却水出口开度较小,而出口开度直接影响到循环用量。由此可见超声波除垢装置对于延长换热器运行周期及节约循环水用量起到一定的作用。

表5 E-EA2703投用超声波除垢设备前冷却水阀门开度

表6 E-EA2703投用超声波除垢设备后冷却水阀门开度

3.4.2急冷水初级冷却器E-EA2140A

表7和表8分别是不同时间段采集的EA-2140A(安装了CMFG超声波防除垢装置)与EA-2140B(未安装CMFG超声波防除垢装置)冷却水进出口温度数据。

表7 EA-2140A冷却水进出口测温数据

表8 EA-2140B冷却水进出口测温数据

通过对比发现,安装CMFG超声波防除垢装置后冷却水进出口温差明显增大,且随着使用时间的延长,EA-2140A并没有出现换热效果变差的现象,而EA-2140B冷却水进出口温差逐渐减小,说明换热器存在严重的结垢现象。这说明安装CMFG超声波防除垢装置后显著改善换热器内结垢现象,延长了换热器的除垢周期,节约了维修成本。

3.4.3高压脱丙烷塔再沸器 E-EA-2258

高压脱丙烷塔再沸器E-EA-2258运行18个月的蒸汽单耗,2013年9月末投用超声波防除垢设备。投用超声波防除垢设备后,再沸器的蒸汽单耗维持在0.151 t/t左右。而投用超声波防除垢设备之前,再沸器的蒸汽单耗平均值为0.165 t。平均物料处理量为30.8 t/h,则投用超声波防除垢设备后的7个月时间,共节约蒸汽为30.8×(0.165-0.151)×24×30×7=2 173.25 t。

4结论

(1)应用超声波防除垢技术后,解决了换热设备带垢运行的问题,实现了换热设备在线防除垢,有效延长换热设备的使用周期。

(2)有效防止换热设备结垢,提高换热器的换热效率,大幅度降低了水冷器的循环水用量。以裂解气压缩机表面冷凝器E-EA2703为例,投用后7个月时间的数据监测,与前1年同时间段作对比,可节约循环水1.124 Mt。

(3)缓解了再沸器中污垢的形成,延长了使用周期,提高换热器换热效率,降低再沸器的蒸汽耗量。以高压脱丙烷塔再沸器E-EA-2258为例,在投用后的7个月时间里,与上年同期的运行数据对比,单位原料蒸汽发生量由之前的平均值0.165 t/t降低至0.151 t/t,在7个月的运行时间里节约蒸汽2 173.25 t。

超声波防除垢技术可广泛应用于乙烯装置,针对换热过程中形成的循环水垢、聚合物垢、油污垢等,解决生产中各类换热设备结垢问题,促进乙烯装置的安全长周期运行。

参考文献

[1]国家发展和改革委员会资源节约和环境保护司.国家重点节能技术推广目录实施指南(第一册)[M].北京:中国财政经济出版社,2012.

The causes of fouling of some heat-exchange equipment in 2#olefin plant of SINOPEC Shanghai Petrochemical Co., Ltd. were analyzed, and technical reconstruction was made on the relevant equipment with ultrasonic anti-fouling technology. Result showed that the ultrasonic anti-fouling technology could effectively extend the operation period of heat-exchange equipment, save the amount of circulating water and steam so as to achieve the purpose of energy efficiency.

Keywords:ethylene plant, fouling, heat-exchange equipment, ultrasonic, energy saving

收稿日期:2016-03-30。

作者简介:许金林,男,1964年出生,1986年毕业于上海冶金高等专科学校热能利用专业,2003年毕业于华东理工大学工程管理专业,工程师,长期从事项目及设备管理工作。

文章编号:1674-1099(2016)03-0043-05中图分类号:TB559

文献标识码:A

Application of Ultrasonic Anti-fouling Technology in the Olefin Plant

Xu Jinlin

(OlefinDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.Shanghai200540)

ABSTRACT