碳五装置火炬气回收方案设计

李少波

(中国石化上海石油化工股份有限公司精细化工部,上海 200540)

工业化应用

碳五装置火炬气回收方案设计

李少波

(中国石化上海石油化工股份有限公司精细化工部,上海 200540)

摘要:利用压缩冷凝法火炬气回收技术,对碳五装置排火炬管线尾气中的烃类组分进行回收,减少装置外排火炬量,在降低物料损耗取得一定的经济效益的同时,减轻尾气排放产生的环境污染。

关键词:火炬气回收方案碳五

石油化工生产装置在正常生产过程中,由于生产装置正常运行不平衡所产生的可燃气体、安全阀泄漏出的气体,以及其他各种原因使产生的部分可燃气体向放空系统排放。目前此类放空可燃气体一般排放到火炬进行燃烧,因此国内各石化企业都设有多个高架火炬。随着各企业生产装置规模的增大以及生产装置数量的增多,放出的可燃气体也越来越多,直接排放到火炬燃烧,不仅浪费了资源,而且还严重污染大气。进行放空可燃气体的回收,已成为石油化工生产装置节能减排的重要环节,并在实际生产中也逐步开始应用[1]。尾气回收主要技术有变压吸附回收、膜回收法和压缩冷凝法[2-4]。

压缩冷凝法油气回收装置应用最广泛,技术最成熟,具有橇装化程度高、操作弹性大、投资小和运行成本低等优点,比较适合轻烃尾气的回收。因此,某化工生产企业拟选取压缩冷凝法尾气回收技术,对碳五装置排火炬线的尾气中的碳五组分进行回收。项目实施后可取得一定的经济效益和社会效益,并具有一定的推广示范作用。

1碳五装置尾气回收方案设计

1.1碳五装置火炬气来源及组分

该化工生产企业主要有2套碳五分离装置、2套异戊烯装置及公用工程车间(罐区、储运区)。4套生产装置和公用工程车间在生产过程(包括系统压力调整排放、物料不平衡排放、装置系统泄漏、装置开停车吹扫及储罐区原料产品装卸等过程)中会产生一定量的火炬气。碳五分离装置以乙烯装置副产裂解碳五馏分为原料来进行各种碳五双烯烃的分离和生产,由于裂解碳五馏分组成比较复杂,因此火炬气组分也较为复杂,其组成时刻都在发生变化,平均相对分子质量、密度和热值等物性也在一定范围内变动。因此取火炬气典型组成如表1所示。

表1 火炬气典型组成

1. 2碳五装置尾气回收流程

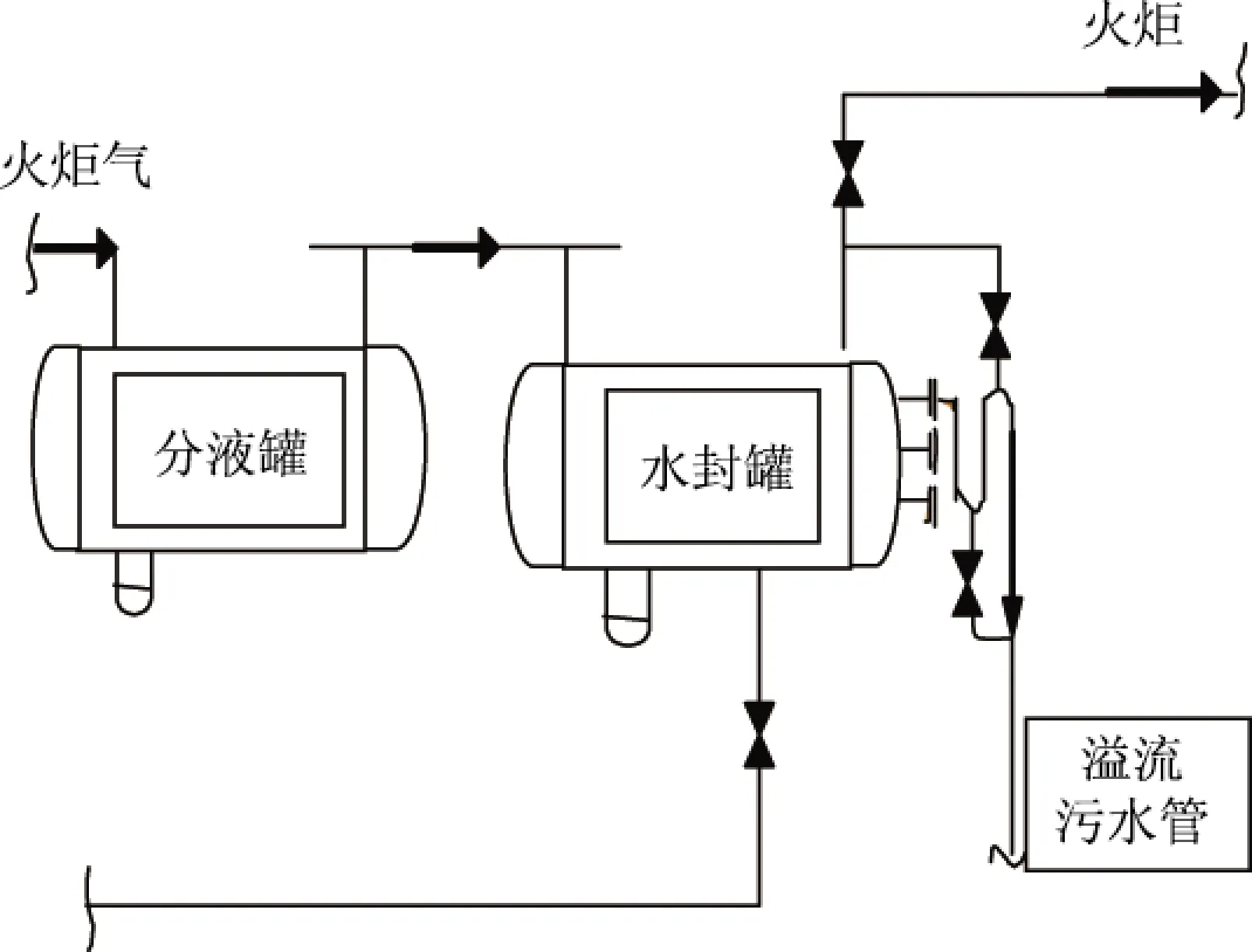

该化工生产企业现有的火炬气系统如图1所示。

火炬气经管线输送至分液罐,经气液分离罐分离后,进入水封罐,再经切断阀,进入火炬系统。

图1 现有火炬气系统

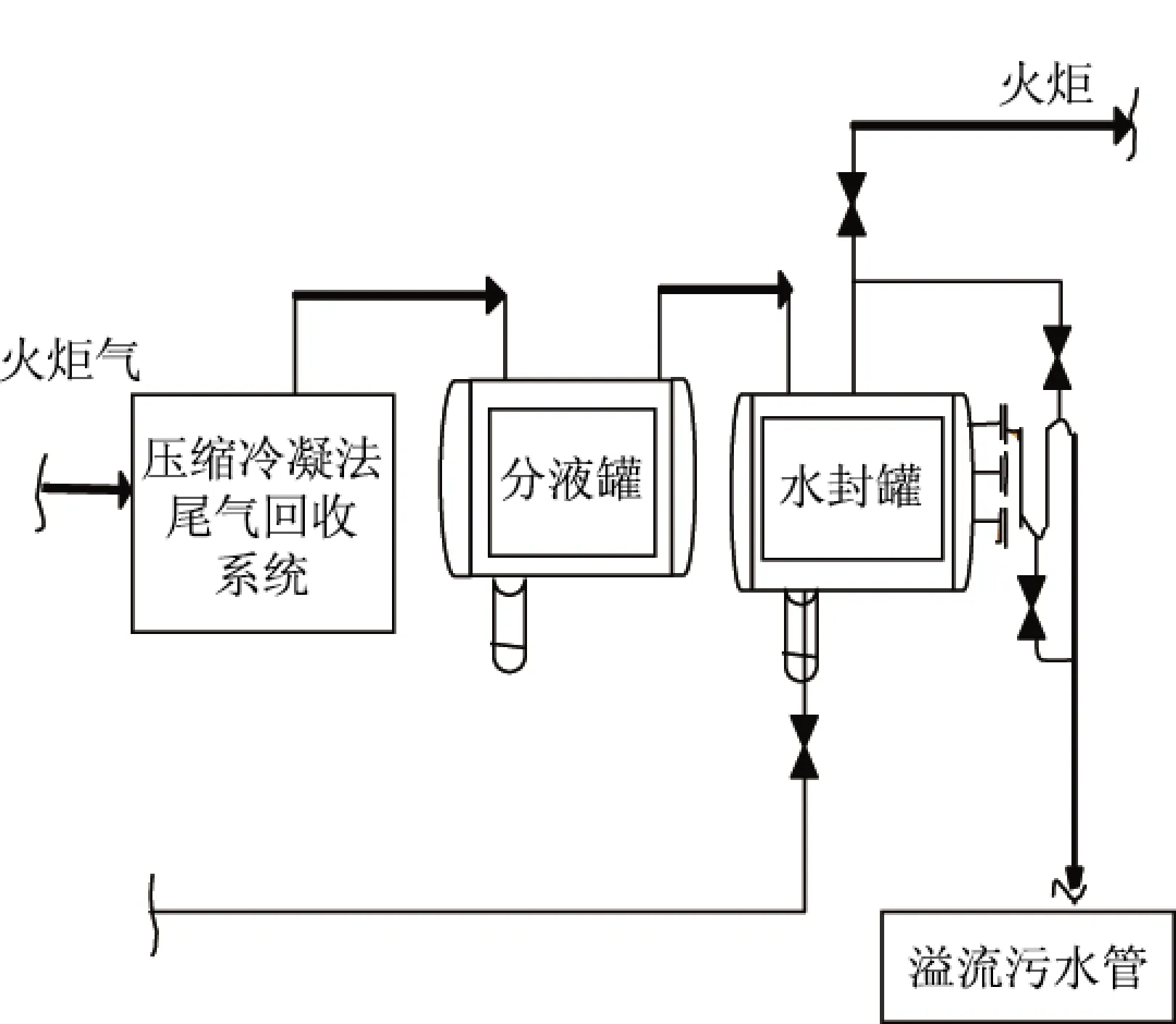

拟在进分液罐之前的火炬管线上增加一套压缩冷凝法火炬气回收装置,具体流程如图2所示。

图2 增加回收装置后的火炬气系统

压缩冷凝法火炬气回收装置的流程如图3所示。

图3 压缩冷凝法火炬气回收装置流程

原料气经过过滤分离掉其中夹带的少量油、水(游离水)和铁锈等杂质,再经增压后进入分子筛吸附脱水装置,进入预冷器,预冷至5~10 ℃,然后进入制冷压缩机系统使原料气温度进一步降低,冷却后的尾气进入分离罐进行气液分离。罐顶经分离后的干气与原料气换热被升温至20 ℃左右再输出到火炬系统放空,液相则进行回收利用。

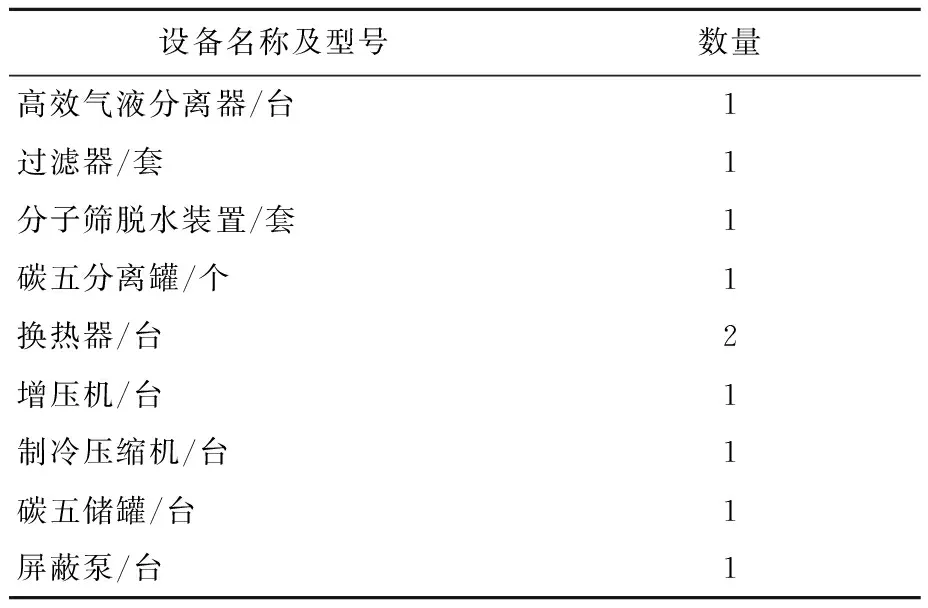

1.3主要设备一览

尾气回收系统主要设备见表2。

表2 主要设备一览

2尾气回收效果影响因素分析

2.1冷凝温度对回收率的影响

尾气回收效果与压力及冷凝温度有关。压力越大,气体沸点越高,就越容易液化;温度越低,气体也越容易液化。冷凝温度越低、压力越大,回收率越高,但同时需要消耗的冷量、电量也越大,能源消耗越高,成本也越大。因此实际工况的设定需要合理选择冷凝温度和压力,既能保证一定的回收率,又要尽可能地降低能源消耗,确保尾气回收装置的经济性。利用ASPEN PLUS流程模拟软件对尾气压缩冷凝过程进行建模,实现冷凝温度对尾气回收率的影响的定量分析。

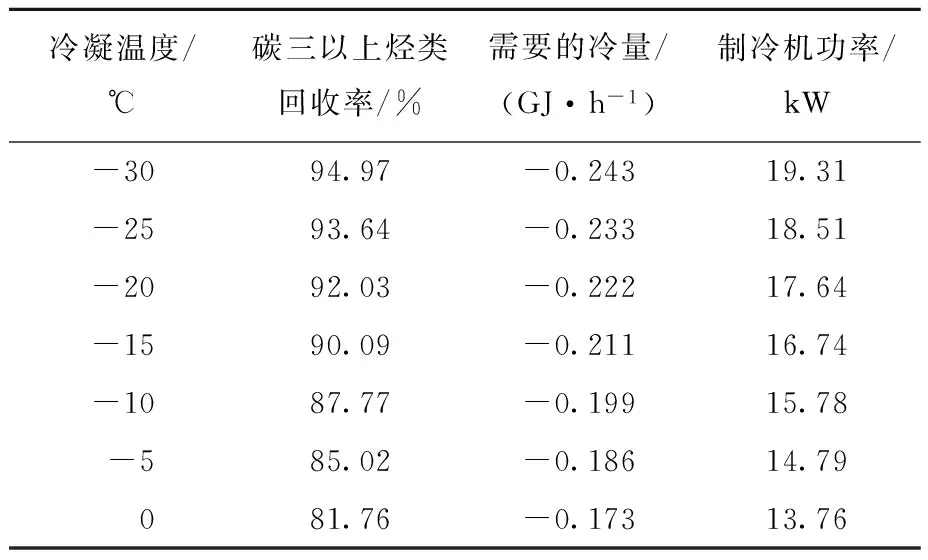

当压力为1 MPa时,在不同冷凝温度下的尾气回收率及需要冷量如表3所示。

表3 冷凝温度对回收率的影响

注:制冷机功率以能效比3.5计算所得。

由表3可知:碳三及以上组分相对容易回收,而回收碳二和碳一则条件苛刻,因此在分析尾气回收率时,只考虑碳三及以上烃类组分。

从表3还可以看出:随着冷凝温度的降低,回收率是不断增加的,但到了-15 ℃以下,再降低冷凝温度,回收率的增加幅度逐步减小。同时考虑到实际生产过程中,回收的尾气凝液作为返回碳五与其他物料混合,储存温度为常温,储存压力为0.3 MPa左右,该条件下碳三和碳四烃类也极容易气化进入回收系统,然后继续循环回收,造成能耗的浪费,故初步建议冷凝温度选择-15 ℃即可。

2.2压力对回收率的影响

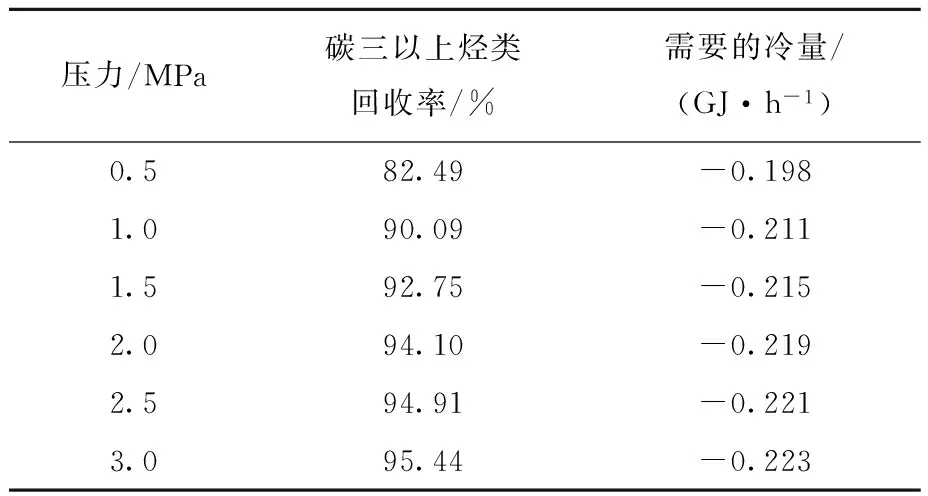

当冷凝温度为-15 ℃时,不同压力下的尾气回收率及需要的冷量如表4所示。

表4 压力对回收率的影响

从表4可以看出:随着回收压力的增加,回收率也不断提高,但当回收压力超过1.0 MPa以后,再增大回收压力,回收率的增加幅度逐步减小。纯丙烷在30 ℃时的饱和蒸汽压为1.07 MPa,因此当回收压力为1.0 MPa时,纯丙烷理论上在30 ℃以下时已基本液化。同时考虑到实际生产过程中,回收的尾气凝液作为返回碳五与其他物料混合,储存温度为常温,储存压力在0.3 MPa左右,该条件下碳三、碳四烃类也极容易气化进入回收系统,然后继续循环回收,造成能源的浪费,因此建议回收压力选择1.0 MPa即可。

3效益分析

3.1尾气回收的经济效益评估

2015年1—12月共排放火炬气1.664×106m3,火炬气密度为1.3 kg/m3左右,尾气回收量=2015年火炬气排放量×组分中碳三以上组分含量×回收率=1.664×106×1.3×43.09%×90.09%=839.75(t)。

以2015年碳五原料单价计,回收利润=尾气回收量×碳五单价=839.75×2 800=235.13(万元)

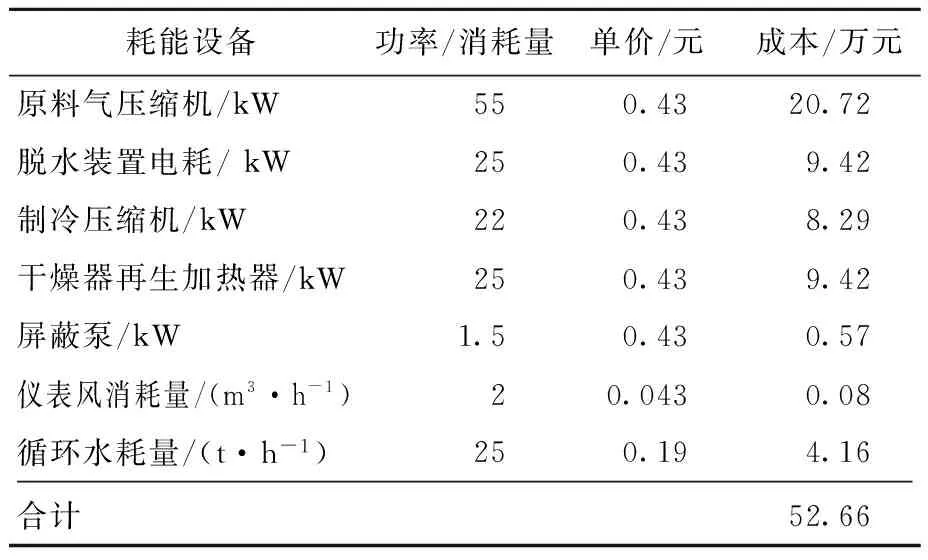

3.2公用工程消耗

公用工程消耗见表5(以每年8 760 h计)。

表5 公用工程消耗

3.3碳减排效益

通过回收尾气不仅能取得一定的社会效益,减少资源的浪费、降低环境的污染,还能通过碳排放交易产生直接的经济效益。2015年拟上尾气回收系统后约可减少CO2排放量3.7 kt,通过碳交易可得间接效益8万元左右。

尾气回收系统项目总投资约300万元(全部费用);以2015年尾气回收数据为例,不计人工成本、折旧费等,年运行成本即为公用工程消耗,52.66万元;约15个月即可回收投资,第2年扣除投资和运行成本后,约可获得65万元收益,第3年起收益可达182万元左右。

4结语

通过增设火炬气回收系统,可以最大限度地回收利用火炬气中碳三以上烃类组分,实现资源回收、减少排放。该回收系统工艺技术成熟,每年可回收烃类3.2 kt,降低CO2排放量3.7 kt,减排效果显著,15个月可收回投资成本,经济效益明显,年效益可达182万元,是实现降本增效的有效措施之一;同时,促进了清洁生产,具有显著的环境效益和社会效益,对企业的可持续发展可起到推进作用。

参考文献

[1] 张惊涛.炼厂气分离回收烯烃的先进技术[J].炼油技术与工程,2003(1):18-21.

[2]辛闻,陈玉龙.变压吸附技术在聚乙烯装置尾气回收项目上的应用[J].石油技术与应用,2012(4):332-335.

[3]李广庆,岳瑞红,侯振革.膜分离技术的工业应用[J].石油化工设备,2005(4):45-46.

[4]陆孜芸,曹张平.尾气回收技术在扬子炼化丁烯-1/MTBE装置的应用[J].齐鲁石油化工,2014(1):62-64.

It is proposed to use condensing method flare gas recovery technology to recycle the hydrocarbon constituents in flare line tail gas of C5unit so as to reduce the exhaustion of flare gas, which could reduce environment pollution caused by emission of tail gas while gaining certain economic profit through reducing material loss.

Keywords:flare gas, recovery, scheme, C5

收稿日期:2016-03-30。

作者简介:李少波,男,1983年出生,2005年毕业于上海师范大学化学工程与工艺(精细化工)专业,工程师,现从事生产管理工作。

文章编号:1674-1099(2016)03-0039-04中图分类号:TE992.1

文献标识码:A

Design of Fare Gas Recovery Scheme for C5Unit

Li Shaobo

(FineChemicalDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.Shanghai200540)

ABSTRACT