自适应广义S变换汽油机怠速振动分析

刘瑞骏 ,郝志勇,郑 旭,苏 航,蒋洪峰

(1. 浙江大学 能源工程学院,浙江 杭州 310027; 2. 浙江吉利动力总成研究院,浙江 宁波 315336)

自适应广义S变换汽油机怠速振动分析

刘瑞骏1,郝志勇1,郑旭1,苏航2,蒋洪峰2

(1. 浙江大学 能源工程学院,浙江 杭州 310027; 2. 浙江吉利动力总成研究院,浙江 宁波 315336)

摘要:为了获得某汽油机怠速时的振动特性,以便进行有针对性的NVH(振动、噪声、平顺性)改进优化,采用自适应广义S变换对发动机振动信号进行时频分析.与S变换结果的对比表明,自适应广义S变换具有更合适的时频分辨率.对某直列四缸汽油机进行怠速工况振动测试,并调整气门间隙及发动机热负荷.时频分布的对比表明,冷启动时主要振动源为配气机构及活塞敲击.冷机时,进、排气门落座激励频率分别为500~2 100 Hz及800~2 200 Hz,活塞敲击激励频率为400~6 000 Hz.当热负荷增大后,发动机整体振幅锐减,喷油器激励凸显,燃烧激励始终微弱.热机时,进排气门落座激励频率分别为2 200~5 800 Hz及3 800~6 000 Hz,活塞敲击激励频率为2 500~3 000 Hz以及4 500~5 000 Hz,喷油器激励频率为3 800~5 700 Hz.结果表明,不同热负荷状态下振动的频率特性区别较大,热机时低频成分减少.

关键词:自适应广义S变换;汽油机;怠速振动;热负荷;频率特性

怠速状态是发动机的一个主要运转工况,车辆在城市交通中时常会处在怠速工况[1].当怠速运转时,发动机几乎是仅有的噪声源[2],因此无论在商用车还是乘用车上,怠速噪声都是发动机重要的评价指标之一[3].降低发动机的怠速噪声同时也是社会的需求[4].振动与噪声具有紧密的联系,从振动的角度入手研究怠速噪声将更快捷、准确.

Miura等[4]对一台直列四缸柴油机进行了测试并发现,怠速噪声的主要来源是正时配气机构、活塞连杆、燃油系统及缸内燃烧.Watanabe等[2]对某缸内直喷汽油机的高压油轨进行改进后使得发动机怠速噪声得到明显下降.Pollack等[5]认为内燃机的机械噪声具有宽频带特性并主要处在2 000~4 000Hz,而与其联系最密切的是配气机构和曲轴系统.Badawi等[6]分离了一台四冲程柴油机的噪声信号并确认了多种噪声所处的频段,其中气门落座为3 400~3 700Hz,活塞敲击噪声为 3 200~3 400Hz;Fabi等[7]通过对振动测试数据进行分析后发现,发动机机体的横向振动随着活塞配缸间隙的增大有明显增大的趋势,表明活塞敲击在发动机NVH中占有重要地位.然而,以上研究均没有涉及到汽油机怠速运转时冷、热机状态下主要机械激励的频率特征.

在内燃机振声信号分析领域,金阳[8]利用短时傅里叶变换(short-timeFouriertransform,STFT)对柴油机全负荷与倒拖工况的表面振动信号进行分析,确定了缸盖罩、油底壳、缸盖与缸体以及排气系统产生的对应振动所处的频带.郝志勇等[9]采用连续小波变换(continuouswavelettransform,CWT)对某内燃机的辐射噪声进行了时频分析,识别了主要噪声源.Li等[10]提出了一种广义S变换(generalizedStransform,GST)和非负张量分解法相结合的方法并应用于内燃机故障诊断.郑旭[11]在S变换(Stransform,ST)的基础上将其广义化,并结合Sejdic等[12-13]提出的基于能量集中程度度量法的自适应窗宽ST理论,提出了自适应广义S变换(adaptivegeneralizedStransform,AGST),通过仿真对比发现STFT及CWT、ST高频段的频率分辨率均较低,并存在频率混叠现象,而AGST能够有效地弥补这些缺陷,并将其应用于内燃机机械噪声与燃烧噪声的识别与分离.

本文基于AGST对某2.4L汽油机怠速运转时的主要振动激励源进行识别与分析.通过比较不同气门间隙以及热负荷的振动时频图,确定不同状态下气门落座激励与活塞敲击激励分别所处的频段.该发动机为直列四缸四冲程、自然吸气式水冷汽油机,采用双顶置凸轮轴及进气道喷射,气门由顶置凸轮轴直驱,燃油喷射及点火由电子控制,怠速转速为750±50r/min,发火顺序为1-3-4-2.

1自适应广义S变换基本理论

1.1广义S变换

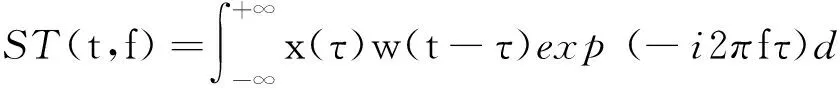

对于一个平方可积信号x(t),其S变换[14]为

(1)

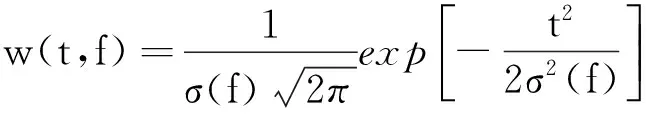

式中:t为时间,f为频率,w(t,f)为高斯窗函数:

(2)

式中:σ(f)为标准差:

(3)

这就决定了ST的窗宽随频率的增大而减小,故而在低频具有较高的频率分辨率,在高频具有较高的时间分辨率.

引入调整参数m对σ(f)稍作改进:

(4)

此时通过调整m的大小就可以改变窗宽,进而改善时频分辨率.m的取值范围为(0.6,1.0],m过小则窗宽过大,时间分辨率较差;m大于1.0时窗宽太小,仅适用于瞬态脉冲信号的分析.

由此,GST可以定义为

GST(t,f,m)=

(5)

1.2局部最优时频分辨率理论

局部最优时频分辨率[11]是为GST确定随频率(时间)变化的局部能量最集中的m值,使得每个频率(时间)局部的能量都最为集中.计算步骤如下.

1)通过式(1)~(5)计算GST,其中m=0.60,0.61,0.62,…,0.98,0.99,1.00;

2)对GST结果进行处理以保证其频域特性:

(6)

式中:W(m,f)为某个m值下的高斯窗函数w(t,f,m)的傅里叶变换结果.

3)对一个给定的频率f计算能量集中程度,其度量值CM为

(7)

式中:n∈[4,10],以确保不同m值得到的时频分布能量具有较大差异,便于比较.

4)通过取CM的最小值来确定该频率f下的最佳m值:

(8)

5)此时,AGST可以表示为

AGSTx(t,f)=GSTx(t,f,mopt(f)).

(9)

AGST的无损可逆特性和离散形式在文献[11]中已有明确阐述,此处不再赘述.

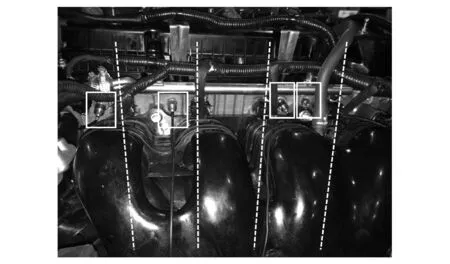

2汽油机怠速振动测试

试验时,发动机采用三点悬置固定于测试台架上,如图1所示.运转状态为脱轴怠速,转速为750r/min.试验时使用HEADDIC24信号采集器和Dytran振动加速度传感器.振动加速度信号采样频率为12kHz,分析频率为6kHz.将曲轴位置传感器的电压信号引出同时进行监测记录,用以读取活塞上止点时刻.振动测点布置在缸盖进气侧(主推力侧),轴向位置尽可能对应各缸中心,如图2所示.由于与喷油器干涉且发动机布局紧凑,传感器布置时稍有偏离,与预期效果有一定差别.尤其是第四缸测点位置靠近后端刚度较大处,导致其后续测试结果偏小,但对整体分析影响并不大.图2中,虚线代表气缸中心线,同时也是喷油器所处位置,方框表示振动传感器位置.

图1 被测发动机台架布置状态Fig.1 Bench setup of tested engine

图2 振动测点布置Fig.2 Arrangement of vibration measurement points

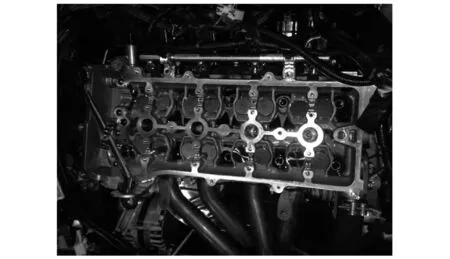

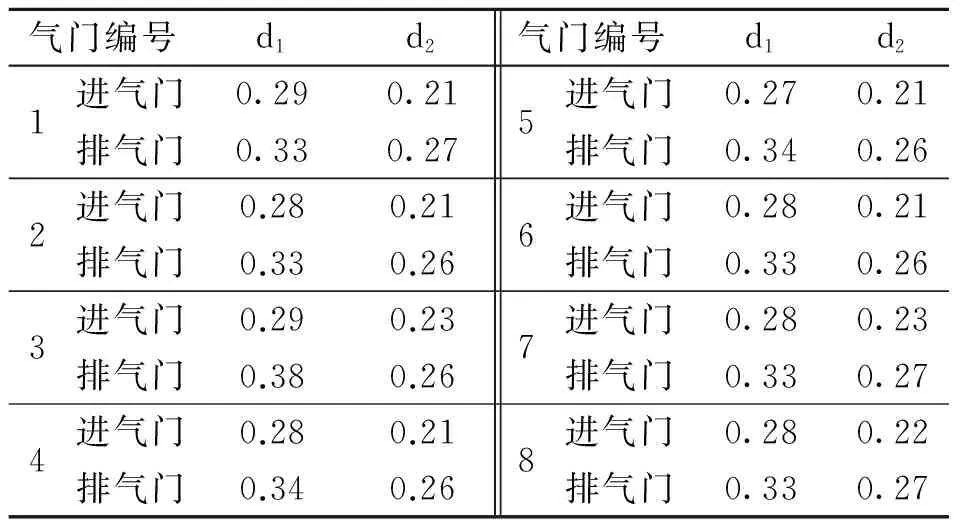

试验主要分3步:1)在较大的气门间隙及冷机启动状态下进行测试,冷却水温度为18.9 ℃;2)减小气门间隙,同样在冷机怠速时测试,冷却水温度为20.6 ℃;3)在前一步测试的基础上令发动机运转一段时间后达到热机状态,再次测试,冷却水温度57.3 ℃.需要说明的是,前两步测试中,冷机启动初期发动机转速较高(1 000r/min左右),须待其稳定在750r/min附近并同时确保冷却水温度较低后进行测试.气门间隙的调节通过更换气门顶筒实现,如图3和4所示.每一个气门顶筒都有各自确定的厚度,更换较厚的气门顶筒可以起到减小气门间隙的效果.更换顶筒前、后的各气门间隙如表1所示.其中d1为更换前的气门间隙,d2为更换后间隙,气门编号1~8沿前端指向后端方向.

图3 缸盖内部构造俯瞰图Fig.3 Aerial view of internal structure in cylinder head

图4 气门顶筒Fig.4 Picture of valve lifters

Tab.1Enginevalveclearancesvaluebeforeandafterreplacementmm

气门编号d1d2气门编号d1d21234进气门0.290.21排气门0.330.27进气门0.280.21排气门0.330.26进气门0.290.23排气门0.380.26进气门0.280.21排气门0.340.265678进气门0.270.21排气门0.340.26进气门0.280.21排气门0.330.26进气门0.280.23排气门0.330.27进气门0.280.22排气门0.330.27

试验的主要目的为识别与分析气门落座激励、活塞敲击激励、喷油器激励以及燃烧激励的时频特性,分析手段为AGST.

3AGST处理结果与比较

图5 某段振动信号的时频分析图Fig.5 Time-frequency analysis of vibration signal section

图5中a、b分别为某段实测振动信号经ST和AGST处理得到的时频图,图中θ为曲轴转角,比例尺表示加速度a.可以明显地看到,经过ST处理的时频图在时域上具有较高的分辨率,而在频域上的分辨率随着频率的升高急剧恶化.AGST克服了这一缺点,即使在高频段依然有令人满意的频率分辨率,更适用于内燃机振动信号的处理.

4怠速运转时主要振动激励分析

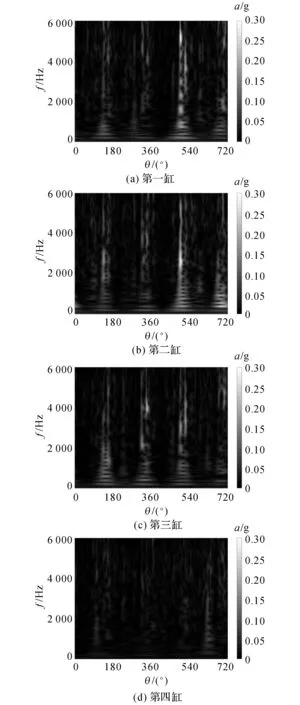

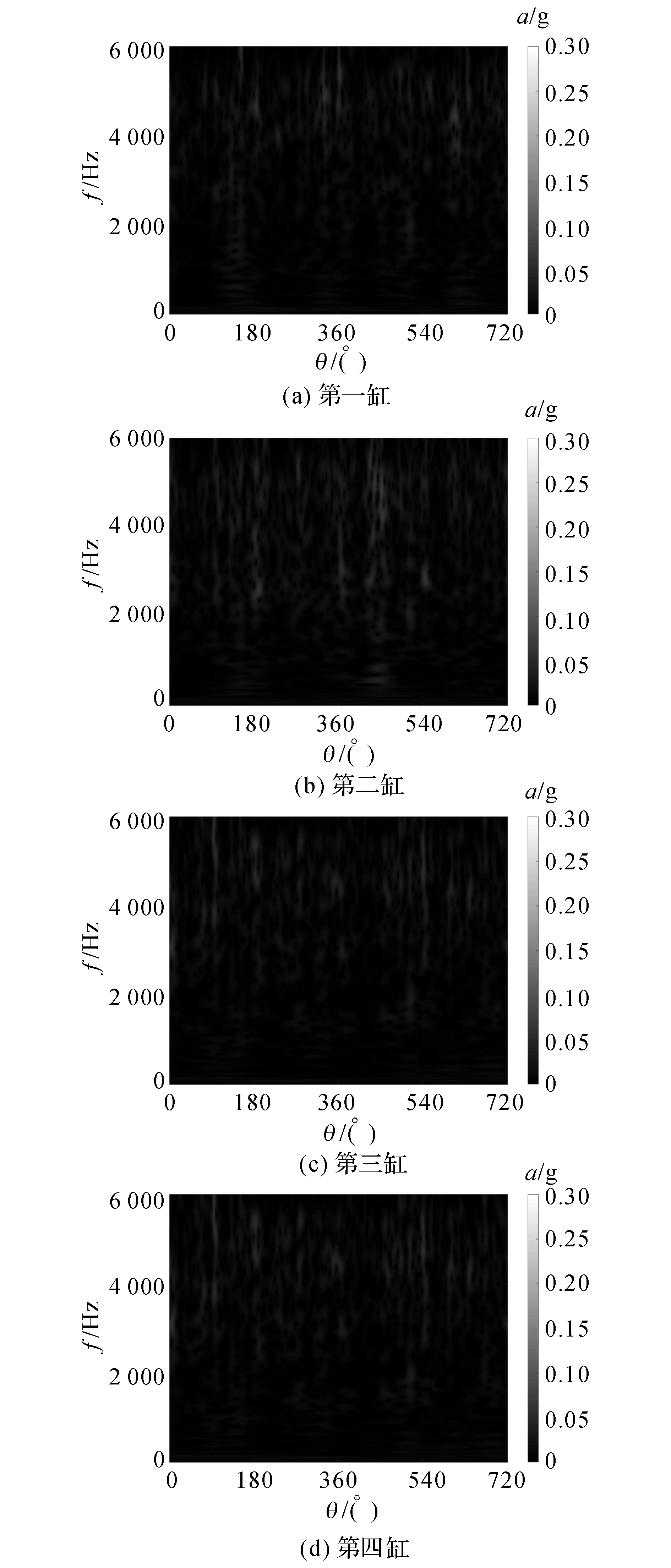

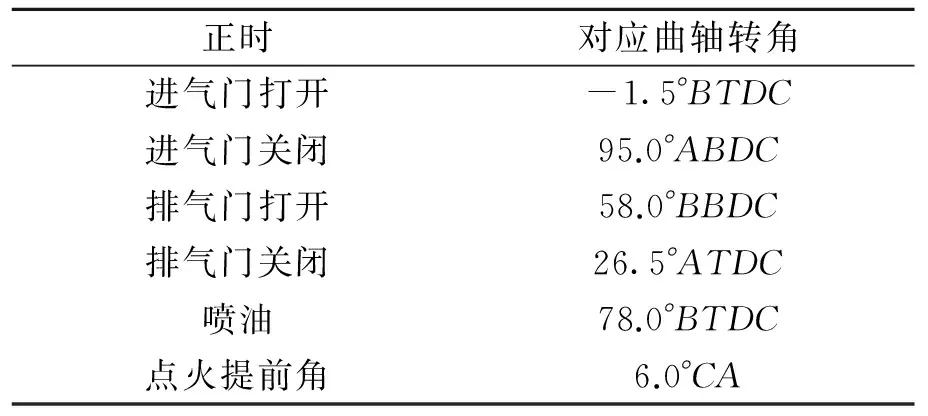

图6~8为经AGST处理后,不同测试工况中各测点的振动时频图,0°CA对应第一缸压缩上止点.其中每一幅图均对应发动机一个工作循环,比例尺幅值统一为0~0.3g.气门开闭与喷油时刻如表2所示,气门叠开角为25°CA.

图6 大气门间隙、冷机状态各测点振动时频图Fig.6 Time-frequency analysis of each vibration signal of cold engine with large valve clearances

图7 小气门间隙、冷机状态各测点振动时频图Fig.7 Time-frequency analysis of each vibration signal of cold engine with small valve clearances

图8 小气门间隙、热机状态各测点振动时频图Fig.8 Time-frequency analyses of each vibration signal of warm engine with small valve clearances

正时对应曲轴转角进气门打开-1.5°BTDC进气门关闭95.0°ABDC排气门打开58.0°BBDC排气门关闭26.5°ATDC喷油78.0°BTDC点火提前角6.0°CA

根据前文所述,第四缸传感器布置的位置不理想,从冷机状态的时频图中也能发现其幅值较小于其余3个测点,故暂不讨论该测点在冷机状态下的信息.

4.1冷机状态

4.1.1配气机构激励调节气门间隙会使气门激励产生较大的变化,而对其他激励源几乎没有影响.当气门间隙减小时,凸轮与顶筒的接触状态发生改变,气门打开与关闭时的冲击将减小,激励也就随之降低.对比图6与图7,前3缸测试结果的区别主要体现在第三缸测点:

1)205°CA左右,频率范围约为500~2 100Hz,此时对应第二缸排气门关闭时刻;

2)450°CA左右,频率范围约为800~2 200Hz,此时对应第二缸进气门关闭时刻;

3)630°CA左右,频率范围约为1 000~1 800Hz,此时对应第一缸进气门关闭时刻.

气门间隙减小后这3处冲击均得到明显的抑制,因此,可以肯定激励源为气门开闭.进一步又可以确定,当发动机处于冷机状态时,排气门关闭产生的激励所处频段为500~2 100Hz,而进气门落座激励约为800~2 200Hz.

4.1.2活塞敲击激励除去上述所明确的气门落座激励,减小气门间隙后某些突出的振动激励并没有发生显著变化,具体表现为上、下止点前30°CA~40°CA处400~6 000Hz的宽频振动.这与气门开闭时刻、喷油时刻、点火相位及燃烧阶段均不吻合,因此该激励很有可能是活塞敲击激励.图7与8的对比结果直观地验证了这一点.

当发动机热负荷升高时,活塞、缸套发生膨胀,配缸间隙减小,活塞敲击激励通常呈减小的趋势[15],这与图中所示情况非常吻合.当发动机热负荷增大,处于热机状态后,这些振动幅值明显减小.一方面,发动机的温度升高不会使得喷油、燃烧发生较大的变化;另一方面,活塞在运动过程中由于其自身的二阶运动[16],通常会发生来回摆动、敲击,这与图6和7所示非常契合.宽频振动在很小的曲轴转角范围内连续发生了2次,而这是其他振动激励所无法完成的.故而可以断定,当该发动机处于冷机怠速时,活塞敲击激励所处频段约为400~6 000Hz.考虑到6 000Hz以上已超出发动机振动噪声的主要研究频率,因此不再对更高的频域展开研究.

值得一提的是,纵向比较振动幅值的大小发现,180°CA和360°CA前的激励主要体现在第三缸测点处,第二缸其次,第一缸最小,故可进一步推断这两处由第三缸的活塞敲击引起(当然,由于测点布置的原因,也有可能是第四缸).同理可以推断,540°CA和720°CA前的激励由第二缸活塞敲击引起.

4.1.3喷油器激励及燃烧激励当发动机在运转时,电子喷油器的激励对发动机NVH(振动、噪声、平顺性)的影响是非常大的,怠速工况尤为严重.当喷油器工作时,内部的针阀落座冲击对于缸体表面的振动以及辐射噪声均有贡献[17].测试时喷油相位为78°BTDC,其振动激励应当对应的时刻为102°CA、282°CA、462°CA、642°CA,这从图6中冷机状态下的时频图里可以隐约看到一些,但并不明显.一方面,喷油器采用了橡胶隔振垫,起到了较好的隔振效果;另一方面,由于气门落座与活塞敲击产生了较大的振动,在冷机状态下喷油器激励便无法凸显出来.

燃烧是一个复杂的过程,汽油机的燃烧经历着火阶段、急燃期以及后燃期[18].从着火到完全燃烧,时间轴上对应的曲轴转角范围约为6°BTDC~15°ATDC,从冷机状态的时频图中几乎无法体现.这其中有几点原因:1)测试工况为怠速,此时的喷油量很小,缸内压力峰值较小;2)相比柴油机,汽油机的燃烧是一个柔和的过程,缸内压力主要集中于低频段[19].燃烧激励直接作用于发动机上,而发动机刚度较大,因此对这样的振动并不敏感,测试时也就不容易在发动机表面直接获得燃烧激励的成分;3)机械激励较大,对燃烧激励起到了一定的掩盖效果.

为此,设计第三步热机试验,目的是:

1)确认活塞敲击激励;2)减小主要机械激励的影响,尽可能确认喷油与燃烧激励的频率特性;3)研究配气机构及活塞敲击激励在冷、热机怠速时的频率特性差别.

4.2热机状态

将图8的比例尺幅值调整到合适的大小,就能体现出热机怠速状态下各类振动激励的时频特性,如图9所示.就整体而言,绝大部分显著振动成分均处在2 000Hz以上,低频成分极少.另外,由于热负荷增大后整体振幅锐减,第四缸测点与其他3个位置测点的振幅处于同一量级,该测点信息此时可以用于分析.

图9 热机怠速状态各测点振动信号的时频分布Fig.9 Time-frequency analysis of measured vibration signals at hot idling

4.2.1配气机构激励依据气门正时,图9用虚线在每一缸振动时频图中标记了对应的气门开、闭时刻.标记文字中第一个符号代表气缸编号,第二个代表进气(I)或排气(E),第三个符号表示打开(O)或关闭(C).由此可以快速读取到测试中振动较大的配气激励:

1)1IO:第一缸进气门打开,4 500~5 800Hz;

2)1IC:第一缸进气门关闭,4 500~5 000Hz;

3)2IO:第二缸进气门打开,2 200~5 800Hz;

4)2IC:第二缸进气门关闭,4 000~5 500Hz;

5)3IC:第三缸进气门关闭,3 800~4 000Hz及4 300~6 000Hz;

6)3IO:第三缸进气门打开,2 300~5 800Hz;

7)4IC:第四缸进气门关闭,5 000~5 800Hz.

由此可以大致归类整理得到:当热机怠速时,进气侧测得的气门激励主要来源于进气门开、闭时产生的冲击,进气门打开的频率范围约2 200~5 800Hz,而进气门关闭产生的振动主要分布于3 800~6 000Hz.这与冷机怠速时的结论完全不同,频率有明显的上升.

4.2.2活塞敲击激励当活塞运动到压缩上止点后,受较大的缸内压力及其自身二阶运动的影响,通常活塞会由副推力侧拍向主推力侧,产生较大的冲击,这是许多试验及仿真资料中已有定论的结果[15, 19],此处不再详述.图9中,根据1-3-4-2的发火顺序,第二、三缸在对应的压缩上止点(540°CA及180°CA)附近出现了明显的冲击振动,第四缸测点在对应气缸的压缩上止点(360°CA)处也可以观察到.综合起来,其频率范围为2 500~3 000Hz以及4 500~5 500Hz.尽管燃烧发生的时刻与此相近,但根据前文所述,汽油机的燃烧激励通常集中于低频,且持续时间长于冲击激励,可以排除.因此,对于热机怠速状态的活塞敲击激励,其频率分布也与冷机状态不尽相同,原先的低频成分几乎消失.

4.2.3喷油器激励及燃烧激励当喷油正时为78°BTDC,如图9中实线所示.可见,减小了主要机械激励后,热机状态下喷油激励的影响逐渐显现,喷油激励所处频段为3 800~5 700Hz.

尽管机械激励引起的振动已明显减小,但燃烧激励的成分依然无法在图9中体现出来,在压缩上止点附近并没有发现与其特性相仿的振动信息.可见,燃烧激励在怠速工况下的贡献量是非常小的.

5结论

(1)与ST处理的时频图对比表明,AGST在处理内燃机振动信号方面具有更合适的时频分辨率,更适合于内燃机NVH测试数据的分析.

(2)喷油器与燃烧激励对冷机怠速振动的贡献较小.当发动机处于冷机状态时,排气门关闭激励所处频段为500~2 100Hz,而进气门落座约为800~2 200Hz;活塞敲击处在400~6 000Hz这一宽频段.这也就说明通常所说气门激励与活塞敲击激励处在中高频的描述是适用于冷机怠速状态的.

(3)热机怠速时的各缸振动时频分布总体表明,发动机热负荷升高时的主要振动频率在2 000Hz以上.与冷机相比,热机时的低频振动明显减弱.进气门开闭、活塞敲击及喷油器激励对应的频率特征如下:进气门打开的频率范围约2 200~5 800Hz,而进气门关闭对应的频段为3 800~6 000Hz;活塞敲击激励所处频段为2 500~3 000Hz以及4 500~5 000Hz;喷油器激励的频率范围为3 800~5 700Hz.

(4)对比冷、热机状态下的配气及活塞敲击激励发现,当发动机温度升高后,由于配合间隙的改变,所产生的振动幅值出现锐减.同时,其频率特征发生了较为明显的变化,冷机时含有的低频成分几乎消失.可见,这2种机械激励的频率特性不能简单地一言以蔽之,发动机热负荷对其产生的影响不可忽视.

参考文献(References):

[1] 胡国强,陈晓东,孙柏林,等. 4缸柴油机怠速噪声及声品质优化研究[J]. 内燃机工程, 2009(4): 78-81.

HUGuo-qiang,CHENXiao-dong,SUNBo-lin,etal.Studyandoptimizationonidlenoiseandsoundqualityoffourcylinderdieselengine[J].ChineseInternalCombustionEngineEngineering, 2009(4): 78-81.

[2]WATANABEA,HOHKITAA,SOMAM,etal.NoisereductioningasolineDIengines[R].SAEInternationalPaper, 2011.

[3]KIMURAJ,IIMURAS,SHIGYOH.Experimentalanalysisofthestick-slipnoisefromthecrankshaftoilsealofthedieselengine[R].SAEInternationalPaper, 2007.

[4]MIURAY,KOJIMAN.Noisegeneratingmechanismatidlingforafour-cylinderin-linedieselengine[R].SAEInternationalPaper, 2003.

[5]POLLACKM,GOVINDSWAMYK,HARTWIGM.Coldstartengineclatternoiseevaluations[R].SAEInternationalPaper, 2005.

[6]BADAWIBA,KHOLOSYM,OMERAA,etal.Identificationofdieselengineeventsfromacousticsignalsusingindependentcomponentanalysisandtime-frequencyanalysis[R].SAEInternationalPaper, 2007.

[7]FABIP,FLEKIEWICZM,MADEJH,etal.Influenceofpistonslaponengineblockvibration[R].SAEInternationalPaper, 2007.

[8] 金阳. 加高斯窗的STFT对内燃机振声信号的适用性相关研究[D]. 杭州: 浙江大学, 2011.

JINYang.ResearchpertainingtotheapplicabilityofgaussianfunctionwindowedSTFTtointernal-combustion-enginevibroacousticsignals[D].Hangzhou:ZhejiangUniversity, 2011.

[9] 郝志勇,韩军. 小波变换技术在内燃机振声信号分析中的应用[J]. 内燃机工程, 2003(6): 7-9.

HAOZhi-yong,HANJun.Applicationofwaveletanalysistechnologytovibrationandacousticsignalprocessingininternalcombustionengine[J].ChineseInternalCombustionEngineEngineering, 2003(6): 7-9.

[10]LIB,ZHANGPL,LIANGSB,etal.FeatureextractionforenginefaultdiagnosisutilizingthegeneralizedS-transformandnon-negativetensorfactorization[J].ProceedingsoftheInstitutionofMechanicalEngineers,PartC:JournalofMechanicalEngineeringScience, 2011, 225(8): 1936-1949.

[11] 郑旭. 车辆与内燃机振声信号盲分离及噪声源识别的研究[D]. 杭州: 浙江大学, 2012.

ZHENGXu.Researchonblindseparationandnoisesourceidentificationforthevibro-acousticsignalsofvehicleandengine[D].Hangzhou:ZhejiangUniversity, 2012.

[12]SEJDICE,DJUROVICI,JIANGJ.AwindowwidthoptimizedS-transform[J].EURASIPJournalonAdvancesinSignalProcessing, 2008,2008:59.

[13]DJUROVICI,SEJDICE,JIANGJ.Frequency-basedwindowwidthoptimizationforS-transform[J].AEU-InternationalJournalofElectronicsandCommunications, 2008, 62(4): 245-250.

[14]STOCKWELLRG,MANSINHAL,LOWERP.Localizationofthecomplexspectrum:theStransform[J].IEEETransactionsonSignalProcessing, 1996, 44(4): 998-1001.

[15] 景国玺. 活塞组多物理场耦合非线性问题及环组机油消耗改进设计研究[D]. 杭州: 浙江大学, 2011.

JINGGuo-xi.Researchonmulti-physicalcouplingnonlinearproblemandimproveddesignofring-packlubricatingoilconsumption[D].Hangzhou:ZhejiangUniversity. 2011.

[16] 郭磊,郝志勇,张鹏伟,等. 活塞动力学二阶运动的仿真方法与试验研究[J]. 内燃机工程, 2009(6): 41-47.

GUOLei,HAOZhi-yong,ZHANGPeng-wei,etal.Simulationandexperimentalresearchonpistonsecondarymotion[J].ChineseInternalCombustionEngineEngineering, 2009(6): 41-47.

[17] 刘建敏,史玉鹏,许世永,等. 基于缸盖振动的燃油喷射系统故障诊断[J]. 装甲兵工程学院学报, 2011(3): 29-34.

LIUJian-min,SHIYu-peng,XUShi-yong,etal.Fuelinjectionsystemfaultdiagnosisbasedoncylinderheadvibrationsignal[J].JournalofAcademyofArmoredForceEngineering, 2011(3): 29-34.

[18] 周龙保. 内燃机学[M]. 北京: 机械工业出版社, 2005:88-89.

[19] 庞剑,湛刚,何华. 汽车噪声与振动—理论与应用[M]. 北京: 北京理工大学出版社, 2006:153-156.

DOI:10.3785/j.issn.1008-973X.2016.03.009

收稿日期:2015-03-13.

作者简介:刘瑞骏(1990-),男,博士生,从事汽车与发动机NVH控制研究. ORCID: 0000-0003-2496-2629. E-mail: beefman@zju.edu.cn 通信联系人:郝志勇,男,教授,博士生导师. ORCID: 0000-0002-9907-8734.E-mail:haozy@zju.edu.cn

中图分类号:TK 417

文献标志码:A

文章编号:1008-973X(2016)03-08-0460

InvestigationofidlingvibrationcharacteristicsofgasolineenginebasedonadaptivegeneralizedStransform

LIURui-jun1,HAOZhi-yong1,ZHENGXu1,SUHang2,JIANGHong-feng2

(1. College of Energy Engineering, Zhejiang University, Hangzhou 310027, China; 2. Zhejiang Geely Powertrain Research Institute, Ningbo 315336, China)

Abstract:A time-frequency analysis of the vibration signals was processed by adaptive generalized S transform (AGST) in order to obtain the idling vibration characteristics of a gasoline engine which will be helpful in the targeted NVH optimization. The AGST was proved to own more suitable time-frequency resolution, compared with S transform. A vibration measurement was conducted at idling for a four-cylinder inline gasoline engine and the valve clearances and the thermal load were adjusted during the experiment. Through the time-frequency distribution, the valve mechanism and the piston slap were demonstrated as dominated vibration sources at cold start. At cold idling, the frequencies of these excitations are respectively in the range of 500~2 100 Hz (inlet valve seating), 800~2 200 Hz (exhaust valve seating) and 400~6 000 Hz (piston slap). The overall amplitude slashed and the fuel injector excitation appeared along with the increase of the thermal load while the combustion signal was faint throughout. At hot idling, excitation frequencies respectively change to 2 200~5 800 Hz (inlet valve seating), 3 800~6 000 Hz (exhaust valve seating), 2 500~3 000 Hz and 4 500~5 000 Hz (piston slap). The major variation of vibration characteristics in frequency domain mainly manifest as an obvious decrease in the low frequency band at higher thermal load.

Key words:adaptive generalized S transform; gasoline engine; idling vibration; thermal load; frequency characteristic