导热橡胶的研究进展

肖 英,黄超明,李 毅,陈春玉

(西南化工研究设计院有限公司 工业排放气综合利用国家重点实验室,四川 成都 610225)

随着航空、航天、电子电气等高科技领域的快速发展,橡胶的导热性能越来越受到重视。例如,高性能电子产品的橡胶密封件既要具备优良的导热性能和绝缘性能,又要具备防潮、防尘和减震性能[1];化学工业生产和废水处理等领域要求热交换器橡胶垫圈具有良好的导热性能、耐高温性能和耐化学腐蚀性能[2];涡轮增压器空气管道和回油管道柔性橡胶接头要求具有优异的导热性能、耐高温性能和耐介质性能。导热橡胶具有热导率高、压缩变形小、电绝缘性能和密封性能好等特点,替代普通橡胶材料或其他聚合物材料用于发热元器件散热时,能有效去除冷热界面间的残留空气(空气的热导率约为导热材料的几十分之一),从而改善散热效果,同时起到绝缘和减震作用。由于具备以上优点,导热橡胶在导热材料领域备受关注[3]。

导热橡胶分为本征型导热橡胶和填充型导热橡胶。本征型导热橡胶因制备工艺复杂、成本高而难以广泛应用,目前导热橡胶主要为填充型。由于橡胶为热和电的不良导体,为了制备综合性能优良的导热材料,一般采用高导热性金属或无机材料作导热填料,这种导热橡胶具有价格低廉、易加工成型的优点。对于填充型导热橡胶,导热填料的种类、形态、尺寸、分散性和胶料的制备工艺直接影响其导热性能。

本文对导热橡胶的导热机理、导热模型、制备工艺以及几种主要导热橡胶的最新研究进展进行介绍。

1 导热组分

导热橡胶的导热性能主要由橡胶基体(主体材料)和导热填料决定,目前研究较多的是导热填料。

1.1 橡胶基体

橡胶基体中基本没有热传递所需的均一、致密、有序的晶体结构或载荷电子,因此导热性能较差。橡胶作为非晶体,依靠无规分布的分子或无规排列的原子围绕某一固定位置进行热振动,将能量依次传递给相邻的分子或原子。橡胶基体的导热性能随温度的变化而变化,随着温度升高,基团或链节振动加剧,导热能力提高。另外,橡胶基体的导热性能还取决于分子内部的结合程度,除分子本身结合紧密外,还可以利用外界的拉伸或压缩提高导热性能。橡胶的导热性能随着橡胶基体的相对分子质量、交联度和取向度增大而提高。

导热橡胶基体材料主要有硅橡胶、天然橡胶(NR)、丁苯橡胶(SBR)、顺丁橡胶(BR)、丁腈橡胶(NBR)、丁基橡胶(IIR)、三元乙丙橡胶(EPDM)等,其中甲基乙烯基硅橡胶的使用最为广泛。

1.2 导热填料

导热填料的导热性能随着温度、压力和湿度等外界因素变化而变化。填料种类不同,其导热机理也不同。金属填料主要依靠电子运动导热,而非金属填料(包括晶体和非晶体)主要依靠声子导热,其热能的扩散速度主要取决于邻近原子或结合基团的振动。导热填料包括金属、固体氧化物、氮化物、碳化物、碳类及混和填料。碳类导热填料的应用较广泛,特别是近年来石墨烯和碳纳米管等新型高导热填料的引入,进一步扩大了其在导热橡胶领域的应用[4-8]。在导热填料中,金属的热导率最高,晶体非金属次之,非晶体非金属最小。

2 导热机理

导热填料的导热性能远大于橡胶基体。当用量较小时,填料粒子能够均匀地分散在橡胶基体中,填料粒子之间没有接触和相互作用,此时填料对胶料导热性能的贡献不大。当填料用量达到一定值时,填料粒子之间发生相互作用,在胶料中形成导热网链。导热网链的取向与热流方向平行,能在很大程度上提高胶料的导热性能。这类似于简单的电路,当两个不同阻抗的电阻并联时,在一定的电压下,阻抗越小的电阻对电路中总电流的贡献越大。而胶料中橡胶基体和填料可分别视为两个热阻,显然橡胶基体的导热性能较差,相应的阻抗较大,而填料的导热性能较好,相应的阻抗较小。如果在热流方向上未形成导热网链,橡胶基体与填料的热阻之间是串联关系,在热流方向上胶料总体热阻很大,最终导致胶料导热性能差。如果在热流方向上形成了导热网链,填料的热阻大大减小,橡胶基体与填料的热阻之间为并联关系,这样导热网链对胶料的导热性能起主导作用,胶料的导热性能大幅提高。为获得高导热性能的胶料,应使填料在热流方向形成导热网链,从而提高热导率。

3 导热理论模型

填充型导热材料的导热模型较多,可分为球状导热填料、纤维状导热填料和片状导热填料导热材料导热模型,适用的导热填料用量较小(体积分数小于0.1)或中等(体积分数为0.1~0.3)。填充单组分导热填料的导热材料导热模型见表1。这些导热模型多为经验或半经验模型,均有其适用体系,很难通用。胶料的加工工艺和硫化工艺也会影响导热填料在胶料中的分散效果,从而影响胶料的导热性能。因此在选择模型时需综合考虑导热材料的特性和工艺条件,合理选用。

表1 填充单组分导热填料的导热材料导热模型

随着导热材料研究的进一步深入,导热填料从单一品种逐步转变为几个品种并用。但由于大部分导热材料的导热模型是在一种高聚物中填充单一导热填料,因此这些模型不能对填充多组分导热填料的导热材料热导率精确预测。Y.Agari等[15]对石墨/铜粉/氧化铝并用的复合材料导热性能进行研究时,在球状导热填料导热材料导热模型的基础上建立了一种新的模型,该模型考虑了导热填料尺寸以及不同类型导热填料间相互作用对导热链的影响。结果表明:聚乙烯(PE)/石墨/铜、PE/石墨/氧化铝、PE/铜/氧化铝和PE/石墨/铜/氧化铝复合材料热导率对数与导热填料用量呈线性关系,说明新模型可以较好地预测多组分导热填料复合材料的热导率。

4 制备工艺

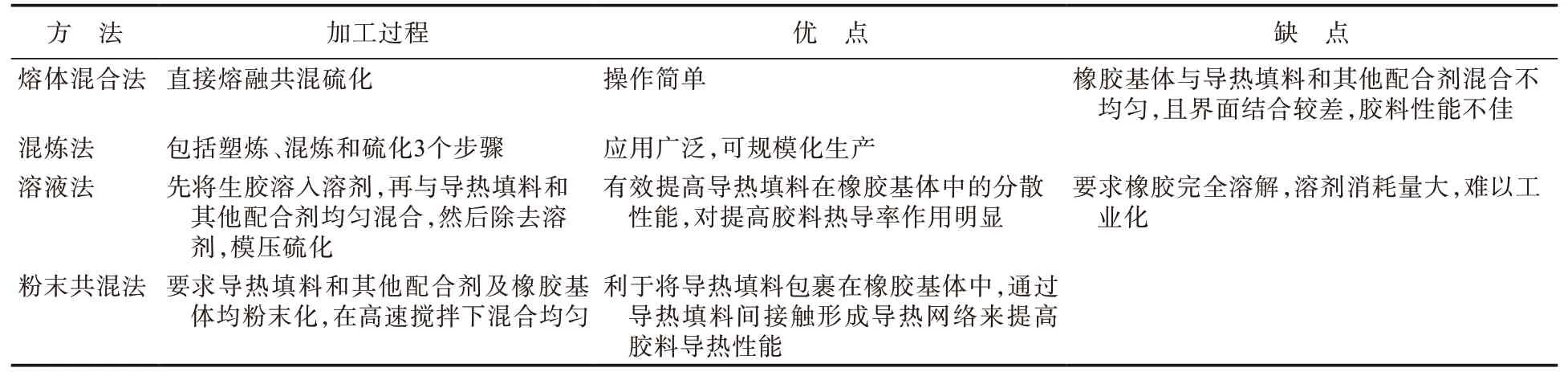

填充型导热橡胶主要由橡胶基体、补强剂、导热填料和硫化剂等组成,还有改善胶料性能的其他助剂,如增塑剂、促进剂、结构控制剂和交联剂等。目前导热橡胶加工方法主要有熔体混合法、混炼法、溶液法和粉末共混法[19-20],加工方式对导热橡胶的导热性能有较大影响,导热橡胶主要的加工方法如表2所示。

表2 导热橡胶主要的加工方法

5 研究进展

5.1 导热硅橡胶

目前国内外主要通过使用高热导率或特殊形貌的导热填料对导热填料进行表面处理以及改进胶料加工工艺等途径优化填充型导热硅橡胶的导热网链结构,强化其导热性能。L.Gan等[21]研究发现,纳米石墨烯能够有效改善导热硅橡胶的热稳定性和物理性能,其质量分数为0.02时,胶料的拉伸强度和弹性模量分别提高67%和93%。B.Pradhan等[22]使用多壁碳纳米管(CNTs)和石墨烯并用制备导热硅橡胶,CNTs和石墨烯质量分数为0.75时,可使胶料的拉伸强度和弹性模量分别提高110%和137%,热重分析显示胶料的耐热温度最大可提高150 ℃。S.M.Kong等[23]比较了纳米氮化硼、纳米氮化硅和纳米金刚石对硅橡胶导热性能的影响,发现在相同用量下纳米氮化硼胶料的导热性能最佳,但纳米氮化硼的体积分数大于0.015时,胶料的物理性能变差;纳米氮化硅胶料具有较好的热稳定性,且残炭量与纳米氮化硅用量成正相关,这与理化交联点的形成有关。C.H.Liu等[8]使用经浓硫酸处理的CNTs制备导热硅橡胶,发现经适当时间处理的CNTs可以改善胶料的导热性能,而处理时间过长会破坏CNTs结构,影响胶料热导率。C.H.Liu等[6]研究了热解氛围、热解温度和导热填料用量等对硝基碳化硅/氮化铝并用作导热填料的硅橡胶导热性能的影响,发现经空气或氨气处理的氮化铝表面平滑,界面声子散射作用减弱,胶料的导热性能更好。

一次因为血糖严重超标杨金忠再次入院,在住院期间结识了临床的糖友张文喜,同样的年龄、同样的病痛,让两个糖友一见如故。原来张文喜得糖尿病也有20多年,一直在打胰岛素,从8个单位打到50个单位,结果因为尿蛋白过高、双腿浮肿严重而入院。

朱琳等[24]使用微纳米混合填料填充液体硅橡胶制备导热复合材料,所用纳米级纤维状导热填料(包括碳纳米管和电纺金属纳米丝)与碳化硅组合的效果最佳。周文英等[25]研究得出:粒子大小不同的导热填料以适当的比例并用,可使硅橡胶获得较高的热导率;碳化硅晶须和氮化硅具有协同作用,可在较小用量下获得较高的热导率。

吴娟等[26]以端羟基聚二甲基硅氧烷为基体制备了高导热室温硫化硅橡胶。结果表明:球形氧化铝填充量较大,并且对胶料粘度的影响较小;随着氧化铝用量增大,胶料热导率提高,氧化铝最佳质量分数为0.6;粒径为3和30 μm的氧化铝粒子按照7/3的质量比混合,胶料的综合性能最佳,热导率为1.39 W·(m·K)-1,拉伸强度和拉断伸长率分别为1.98 MPa和134%。

5.2 导热NR

NR具有较大的强度,较好的弹性、耐屈挠性能和电绝缘性能,其热导率为0.21 W·(m·K)-1。王飞[27]用季戊四醇、丙三醇和钛酸酯偶联剂对氧化铝、氧化镁和高岭土进行表面改性,并将改性后的填料加入NR中制备导热橡胶,考察表面处理剂种类与用量对无机填料导热性能的影响。结果表明,季戊四醇的改性效果最好,当季戊四醇改性的氧化铝用量为60份时,胶料的热导率提高23.9%。G.S.Weng等[28]发现碳化硼可在NR中形成良好的导热通路,碳化硼体积分数达到0.45时,NR胶料的热导率为0.76 W·(m·K)-1。W.Yamsaengsung等[29]研究了紫外光降解对木材/硬质NR/膨胀EPDM复合材料导热性能的影响。结果表明:紫外光老化40 d后,两种橡胶层间产生间隙,导致复合材料的热导率降低;老化60 d后,木材/NR层的后期固化和脱硫又使复合材料的热导率提高。

王经逸等[30]研究了采用离子液体改性氧化石墨烯改性NR,制备导热NR。结果表明:离子液体成功插入到氧化石墨烯片层中,得到了改性氧化石墨烯(CO-IIs);当CO-IIs的用量为0.5份时,胶料的物理性能最佳;与未采用CO-IIs的NR胶料相比,CO-IIs用量为0.5份的胶料100%定伸应力、300%定伸应力、拉伸强度和撕裂强度分别提高51%,86%,6%和36%,CO-IIs用量为4份的胶料热导率提高91%。

5.3 导热SBR

SBR具有优异的耐磨性能、耐老化性能、耐水性能和气密性能,其热导率为0.19 W·(m·K)-1。宋阳等[31]分别采用混炼法、导热填料预处理法、原位改性分散法和乳液法制备了SBR/纳米硅铝管复合材料。结果表明:乳液法制得的胶料纳米硅铝管分散性能较好,导热性能优于直接混炼法制备的胶料;胶料的热导率随着纳米硅铝管用量增大而逐渐提高,当纳米硅铝管用量为60份(体积分数为0.22)时,胶料的热导率约为不加纳米硅铝管胶料的2倍。

N.S.Saxena等[32]运用瞬态平面热源方法,研究了在100~300 K温度范围内低交联密度天然胶乳对SBR导热性能的影响。结果表明:随着温度升高,胶料的热导率呈线性提高;当温度达到SBR的玻璃化温度时,胶料的热导率达到峰值;随着温度进一步升高,胶料的热导率降低,在温度接近300 K时,胶料的热导率趋于恒定。

5.4 导热BR

BR具有优异的弹性、耐磨性能、耐低温性能、耐屈挠性能和抗龟裂性能,且动态性能好,生热低,滞后损失小,其热导率为0.195 W·(m·K)-1。陶慧等[34]研究了氧化铝的表面改性方法和用量对BR导热性能的影响。结果表明:采用硬脂酸湿法改性氧化铝的胶料热导率较高;当硬脂酸改性氧化铝用量达到300份时,胶料的热导率达到0.985 W·(m·K)-1。陶慧等[35]将绢云母用于提高BR导热性能的研究表明,当绢云母用量为300份时,胶料的热导率为0.668 W·(m·K)-1。

5.5 其他导热橡胶

其他类型橡胶,如NBR、IIR、EPDM、氟醚橡胶和热塑性弹性体等也常用于制备导热橡胶。NBR具有优良的耐热性能、耐磨性能和气密性能。V.S.Vinod等[36]研究了铝粉/NBR复合材料的导热性能。结果表明:填充铝粉可以明显提高NBR的热导率,但胶料硬度较低;使用粘合剂可以提高胶料的硬度,这是由于粘合剂增强了铝粉与NBR之间的相互作用;铝粉缩短了厚橡胶制品的硫化时间。

EPDM具有优异的耐天候性能、耐臭氧性能、耐热性能、耐酸碱性能和耐蒸汽性能,且电性能、充油性能和常温流动性能好。王振华等[37]对纳米氧化锌/EPDM复合材料的性能进行了研究。结果表明:纳米氧化锌的导热性能明显优于炭黑和白炭黑等传统补强填料;随着纳米氧化锌用量增大,胶料的热导率提高;偶联剂Si69原位改性纳米氧化锌胶料的热导率总体略低于未改性纳米氧化锌胶料。

氟醚橡胶具有耐高温、耐介质和耐老化的特性。蒋洪罡等[38]研究了不同粒径碳化硅对氟醚橡胶物理性能和导热性能的影响。结果表明:大粒径碳化硅与橡胶间的界面热阻较小,比小粒径碳化硅能更有效地提高橡胶的导热性能;不同粒径的碳化硅按适当的比例并用可以提高胶料的热导率。J.K.Wu等[39]运用一步法原位缩聚制备了各向同性聚氨酯(PU)磁流变弹性体,并对其导热性能进行了研究。结果表明:随着羰基铁用量增大,弹性体的热导率提高;当羰基铁质量分数为0.6时,弹性体热导率为0.41 W·(m·K)-1,是未用羰基铁弹性体的1.8倍。

崔琪等[40]研究了炭黑用量及硫化对胶料热导率的影响。结果表明:当炭黑用量较大时,未硫化胶的热导率随炭黑用量的增大而降低,且未硫化胶的热导率高于硫化胶,两者的差值随着炭黑用量的增大而减小;硫化胶的热导率随着温度升高而呈增大趋势。

6 结语

导热橡胶具有良好的导热性能,在电子行业已广泛应用,但目前仍存在较多问题,如导热橡胶的导热理论模型不够完善,均为经验和半经验公式,无法准确预测复杂体系导热橡胶的导热性能;导热填料与橡胶间的相容性和导热填料的分散性仍需进一步提高。因此,对导热橡胶的导热理论研究还应该进一步深入,从本质上研究提高橡胶材料的导热性能。另外,纳米导热填料的开发对导热橡胶的发展将起到积极的推动作用。