环保型橡胶增塑剂在半钢子午线轮胎 胎面胶中的应用

冯 涛,于恩强,秦 锴,马志远,王瑞瑞

(1.中海沥青股份有限公司,山东 滨州 256601;2.北京橡胶工业研究设计院,北京 100143)

近年来,随着人们环保意识的提高,欧盟及美、日等相继推出和实施了一系列环保法规,其中欧盟REACH法规对我国轮胎和橡胶制品出口造成了很大的影响[1]。

绿色轮胎是欧美主要的进口轮胎产品,也是我国轮胎的发展方向。绿色轮胎要使用无毒无害、符合欧盟REACH法规要求的环保原材料。石油系增塑剂在橡胶加工中使用较多。欧盟2005/69/EC指令《关于对某些危险物质和配制品(填充油和轮胎中多环芳烃)投放市场和使用的限制》和REACH法规附件XVII中规定:如果填充油中苯并(a) 芘(BaP)含量大于1 mg·kg-1或所规定的8种多环芳烃(PAHs)总含量大于10 mg·kg-1,则不能投放市场和用于轮胎或轮胎部件的生产[2]。传统的芳烃油(DAE)中PAHs含量明显超标,石油系环保型橡胶增塑剂是其有效的替代产品。

石油系环保型橡胶增塑剂应具有与橡胶相容性好、增塑效果佳、挥发性低、耐寒性优、迁移性弱等特点[3]。目前国内市场上的石油系环保型橡胶增塑剂主要产品有:中国海洋石油总公司(中海油)的HJA系列、中国石油天然气集团公司的NAP系列、瑞典尼纳斯公司的Nytex系列产品,以及环保型芳烃油(TDAE)和残余芳烃抽提物(RAE)等。

石油系环保型橡胶增塑剂中芳碳率(CA)大于18%的产品较少,其中国外典型产品是TDAE和RAE,国内典型产品是中海油的增塑剂HJA1824。TDAE是以DAE为原料,经过溶剂精制或加氢精制工艺制得。RAE是以减压渣油为原料,采用溶剂脱沥青和溶剂精制组合工艺制得,其运动粘度很高,在常温下呈固态,使用较困难[4]。中海油的增塑剂HJA1824是以重质环烷减压馏分油为原料,采用溶剂精制工艺制得,CA较大,同时由于原料为环烷基馏分油,环烷碳率(CN)也较大。

本工作对环保型橡胶增塑剂HJA1824,TDAE和RAE在半钢子午线轮胎胎面胶中的应用进行 对比研究。

1 实验

1.1 主要原材料

丁苯橡胶(SBR),牌号SBR1723(充油量为37.5份)和SBR1502;顺丁橡胶(BR),牌号9000,中国石油齐鲁石化股份有限公司产品。增塑剂HJA1824,中海油产品。TDAE和RAE,进口产品。

1.2 配方

SBR1723 82.5,SBR1502 20,BR20,炭黑85,氧化锌3,硬脂酸2.5,增塑剂(1#配方为HJA1824,2#配方为TDAE,3#配方为RAE)10,硫黄1.8,促进剂1.9,其他1.9。

1.3 主要设备与仪器

1.57 L本伯里密炼机,英国法雷尔公司产品;XK-160A型开炼机,上海橡胶机械厂产品;C2000E型无转子硫化仪,北京市友深电子仪器有限公司产品。

1.4 试样制备

胶料混炼分两段进行。一段混炼在密炼机中进行,密炼室初始温度为60 ℃,密炼机转子转速为80 r·min-1,加料顺序为:生胶→炭黑和小料→排胶(150~170 ℃);二段混炼在开炼机上进行,加料顺序为:一段混炼胶→硫黄和促进剂→薄通6次→下片。胶料停放24 h后在平板硫化机上硫化。

1.5 性能测试

胶料性能按相应国家标准或行业标准测试。

2 结果与讨论

2.1 理化性能

3种环保型橡胶增塑剂的理化性能如表1所示(CP为链烷碳率,PCA为稠环芳烃)。从表1可以看出:3种增塑剂均具有较大的CA(大于18%),属于石油系环保型橡胶增塑剂中的高档产品,虽然增塑剂HJA1824的CA相对较小,但其CN达到48.5%,较大CN是对略小CA的有效弥补,并且对产品使用性能有明显的提升作用[5];3种增塑剂的环保性能均达到欧盟要求,三者均属于环保产品。

表1 3种环保型橡胶增塑剂的理化性能

2.2 未硫化胶性能

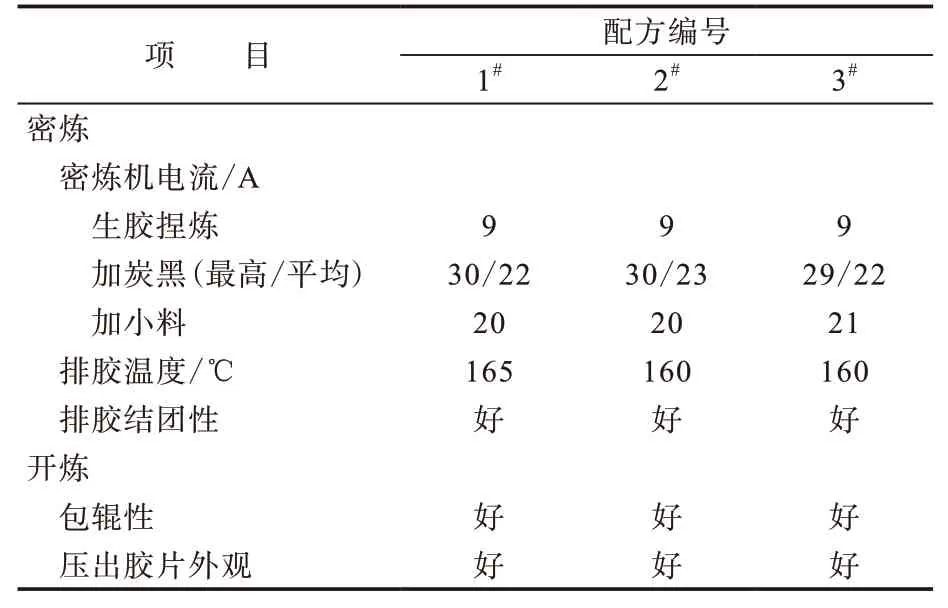

2.2.1 混炼工艺性能

胶料的混炼工艺性能如表2所示。从表2可以看出:3个配方胶料在密炼过程中密炼机电流稳定,混炼能耗相近,排胶结团性较好,密炼工艺性能无明显差异;3个配方胶料在开炼过程中的包辊性以及压出胶片外观均较好,此外炼胶过程中无起兜或破碎现象。

表2 胶料混炼工艺性能

2.2.2 门尼粘度和硫化特性

胶料的门尼粘度和硫化特性如表3所示(Vc为硫化速度指数)。从表3可以看出:3个配方胶料的门尼粘度和门尼松弛面积A相近;门尼焦烧时间相近;t10和t90相差不大,Vc处于同一水平;使用增塑剂HJA1824的1#配方胶料的FL最大,这说明其在硫化初期的流动性一般;1#配方胶料的Fmax与使用RAE的3#配方胶料相近,大于使用TDAE的2#配方胶料。3个配方胶料的硫化特性均达到实际生产要求。

表3 胶料的门尼粘度和硫化特性

2.3 硫化胶性能

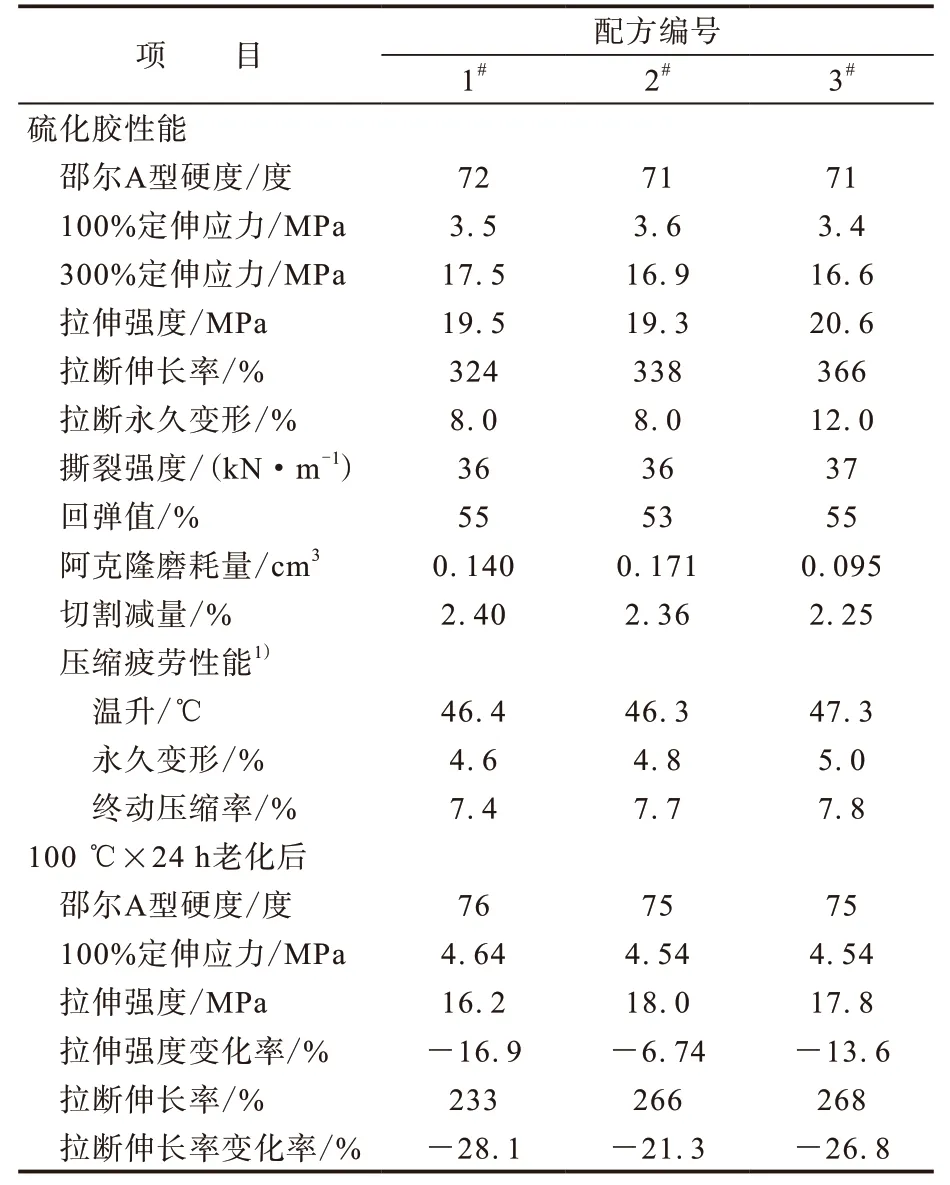

2.3.1 物理性能

硫化胶的物理性能如表4所示。从表4可以得出如下结论。

表4 硫化胶的物理性能

(1)基本性能:3个配方硫化胶的硬度、100%定伸应力、300%定伸应力、拉伸强度、撕裂强度和回弹值相近。

(2)耐磨性能:使用增塑剂HJA1824的1#配方硫化胶的耐磨性能与使用TDAE的2#配方硫化胶相比有一定优势,但与使用RAE的3#配方硫化胶相比略有差距。

(3)抗切割性能:使用增塑剂HJA1824的1#配方硫化胶的切割减量与使用TDAE的2#配方硫化胶相近,略大于使用RAE的3#配方硫化胶。

(4)耐压缩疲劳性能:3个配方硫化胶的压缩疲劳性能即温升、永久变形和终动压缩率差别较小,相对而言,使用增塑剂HJA1824的1#配方硫化胶的耐压缩疲劳性能略好。

(5)耐热老化性能:使用增塑剂HJA1824的1#配方硫化胶老化后的拉伸强度下降率和拉断伸长率下降率较其他两个配方硫化胶略大,耐热老化性能略差。

2.3.2 动态力学性能

硫化胶的动态力学性能如表5所示。从表5可以看出,使用增塑剂HJA1824的1#配方硫化胶的滚动阻力略低于2#和3#配方硫化胶,滚动变形和生热介于两者之间;3个配方硫化胶0 ℃时的tanδ相近,表明其抗湿滑性能相差不大;使用增塑剂HJA1824的1#配方硫化胶60 ℃时的tanδ最小,这也表明其滚动阻力最低。

表5 硫化胶的动态力学性能

3 结论

(1)增塑剂HJA1824,TDAE和RAE均具有较大的CA(大于18%),环保性能达到欧盟要求,属于高档石油系环保型橡胶增塑剂。

(2)使用3种增塑剂的胶料混炼工艺性能、门尼粘度和硫化特性均满足半钢子午线轮胎胎面胶的生产要求。

(3)使用增塑剂HJA1824的硫化胶耐压缩疲劳性能略好,滚动阻力略低,耐热老化性能略差,耐磨性能介于使用TDAE和RAE的硫化胶之间。总体来说,使用3种增塑剂的硫化胶的强伸性能、耐压缩疲劳性能、抗切割性能和滚动阻力性能相差不大,各项性能满足半钢子午线轮胎胎面胶要求。

因此,中海油增塑剂HJA1824与进口TDAE和RAE在半钢子午线轮胎胎面胶中的应用性能相当,可作为绿色轮胎的优选原材料。