硅烷偶联剂对白炭黑/炭黑并用体系补强天然橡胶性能的影响

刘 涛,陈亚薇,杜爱华

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

炭黑和白炭黑是最常用的两种补强填料。炭黑补强橡胶的硬度、定伸应力、拉伸强度和耐磨性能等优于白炭黑补强橡胶[1],而白炭黑补强橡胶的生热和滚动阻力较低[2],二者并用可大幅提高轮胎胎面胶的性能。

白炭黑由于表面存在大量极性羟基,形成的氢键使其在橡胶中难以润湿和分散,产生较强的Payne效应[3]。此外,白炭黑易吸附极性促进剂,有延迟硫化作用[4]。在橡胶工业中,通常采用化学(偶联剂)改性的方法改善白炭黑在橡胶基体中的分散性。

目前,对硅烷偶联剂(如偶联剂Si69,NXT,Si75,Si363和Si747)改性白炭黑补强丁苯橡胶(SBR)的报道居多[5-6],而对硅烷偶联剂改性白炭黑补强天然橡胶(NR)的报道较少。本工作用白炭黑部分替代炭黑,研究偶联剂Si747和Si69对白炭黑/炭黑并用体系补强NR性能的影响。

1 实验

1.1 主要原材料

NR,牌号SMR10,马来西亚产品;炭黑N234,江西黑猫炭黑股份有限公司产品;高分散性白炭黑Z1165MP,青岛索维尔白炭黑有限公司产品;偶联剂Si69,赢创德固赛公司产品;偶联剂Si747,上海麒祥化工有限公司产品。

1.2 主要仪器与设备

GT-M2000-A型硫化仪,中国台湾高铁检测仪器有限公司产品;MR-CDS 3500型核磁共振交联密度仪,德国IIC公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;Eplexor 500N型动态力学分析仪,德国GABO公司 产品。

1.3 配方

1#配方:NR 100,白炭黑Z1165MP 25,炭黑N234 35,氧化锌 3.5,硬脂酸 2,偶联剂Si69 2.5,加工助剂HTX 2,防老剂6PPD 1,防老剂TMQ 0.5,微晶蜡 2,硫黄 1.2,促进剂TBBS 1.8,促进剂DPG 0.4,防焦剂CTP 0.5。

2#配方:除偶联剂Si69改为偶联剂Si747外,其余同1#配方。

3#配方:除炭黑N234用量为60份、无白炭黑Z1165MP和偶联剂外,其余同1#配方。

1.4 试样制备

胶料混炼分为两段,一段混炼在实验室500 mL密炼机中进行,密炼室初始温度为85 ℃,转子转速为60 r·min-1,混炼工艺为:NR塑炼白炭黑、偶联剂、氧化锌、硬脂酸、加工助剂HTX和防老 剂混炼炭黑排胶(温度分别为145,150和155 ℃)。二段混炼在开炼机上进行,混炼工艺为:一段混炼胶→硫黄和促进剂→下片。

1.5 性能测试

(1)硫化特性

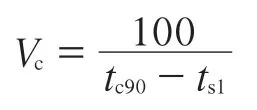

采用硫化仪测定,测试温度为151 ℃,硫化速率(Vc)的计算公式如下:

(2)应变扫描

采用RPA2000橡胶加工分析仪测定,测试温度为100 ℃,频率为0.5 Hz,应变振幅为0.56%~ 100%。

(3)交联密度

采用核磁共振交联密度仪测定。

(4)物理性能

邵尔A型硬度、拉伸性能、撕裂强度和阿克隆磨耗量分别按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》、GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》、GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》和GB/T 1689—2014《硫化橡胶耐磨性能的测定(用阿克隆磨耗试验机)》进行测试。

(5)动态力学性能

采用动态力学分析仪测定,扫描方式为拉伸模式,测试频率为10 Hz,振幅为7%、温度范围为 -100~+100 ℃,升温速率为3 ℃·min-1。

2 结果与讨论

2.1 硫化特性

混炼胶的硫化特性如图1所示。从图1(a)可以看出,随着一段密炼排胶温度(以下简称排胶温度)升高,偶联剂Si69与Si747混炼胶的焦烧时间均延长,当排胶温度接近155 ℃时,两者的焦烧时间接近。总体而言,偶联剂Si69与Si747混炼胶的焦烧性能相当。

从图1(b)可以看出,偶联剂Si747混炼胶的硫化速率大于偶联剂Si69混炼胶,这可能是由于偶联剂Si747分子中大取代基团与白炭黑具有较好亲和性,且其巯基基团的反应活性较高;随着排胶温度升高,两种偶联剂混炼胶的硫化速率均增大,这表明排胶温度升高有利于白炭黑与偶联剂之间的硅烷化反应,减少白炭黑表面极性羟基对极性促进剂的吸附。

图1 混炼胶的硫化特性

2.2 应变扫描

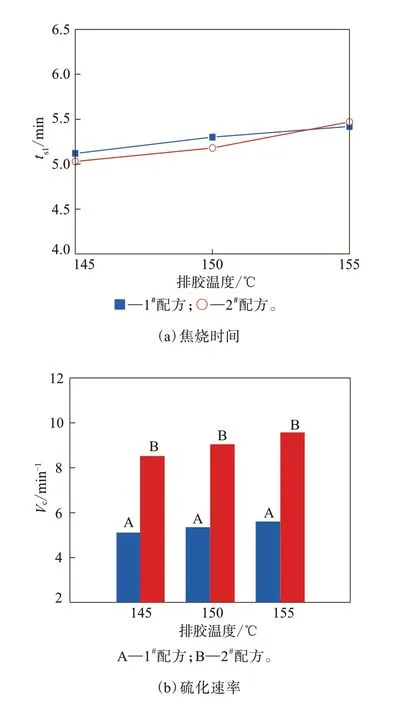

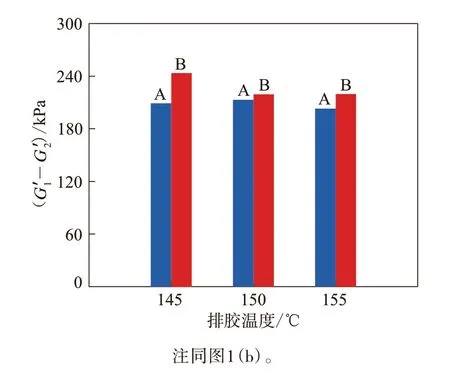

混炼胶的储能模量(G′)-应变曲线如图2所示,小应变储能模量(G′1)与大应变储能模量(G′2)的差值(G′1-G′2)与排胶温度的关系如图3所示。

从图2可以看出,随着应变增大,两种混炼胶的储能模量均呈下降趋势。

图2 混炼胶的G′-应变曲线

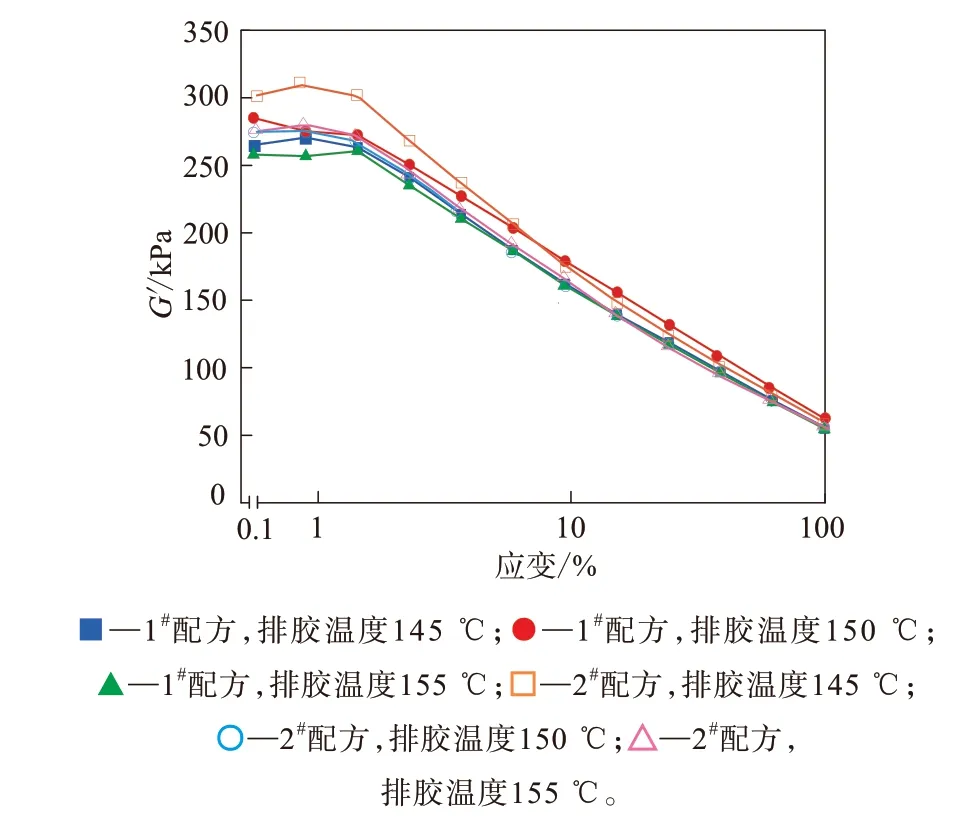

从图3可以看出:相同排胶温度下,偶联剂Si747混炼胶的G′1-G′2略大于偶联剂Si69混炼胶,即偶联剂Si747混炼胶的Payne效应较强;随着排胶温度升高,两种混炼胶的G′1-G′2均呈下降趋势,即Payne效应减弱。

图3 排胶温度对混炼胶G′1-G′2的影响

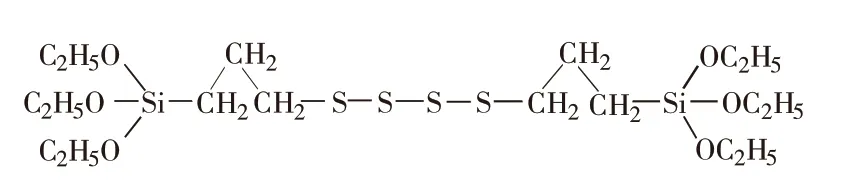

偶联剂Si69分子式为:

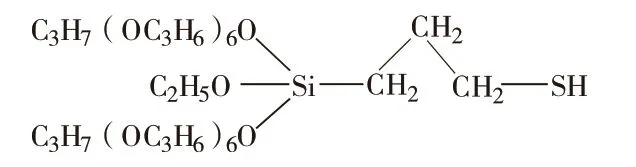

偶联剂Si747分子式为:

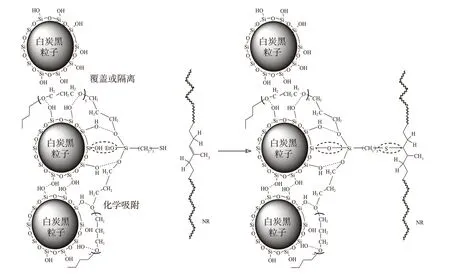

比较两者结构,可以推测:偶联剂Si747一侧的两亲性长链基团起到了化学吸附或者遮蔽、隔离作用(如图4所示)而非偶联作用;偶联剂Si69两端大量的乙氧基团保证其与白炭黑表面的羟基充分键合,在硫化过程中,多硫键断裂的活性硫原子与橡胶分子链双键偶联,提高填料-橡胶相互作用,这与J.Ramier[7]的研究结果一致。因此,偶联剂Si69改性的填料-橡胶体系,填料与填料的相互作用或填料网络结构比偶联剂Si747改性的填料-橡胶体系弱,而这种差异随着排胶温度的升高而逐渐减小,表明高温有利于硅烷化反应的进行。

图4 偶联剂Si747与白炭黑的硅烷化反应机理示意

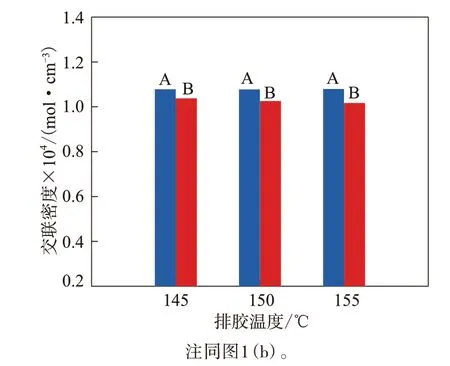

2.3 交联密度

硫化胶的交联密度如图5所示。从图5可以看出:偶联剂Si69硫化胶的交联密度略大于偶联剂Si747硫化胶,这可能是因为偶联剂Si69中含较多可释放的硫原子,在硫化过程中,释放出来的活性硫原子参与交联反应,从而增大交联密度;排胶温度对两种偶联剂硫化胶的交联密度均无明显影响。

图5 硫化胶的交联密度

2.4 物理性能

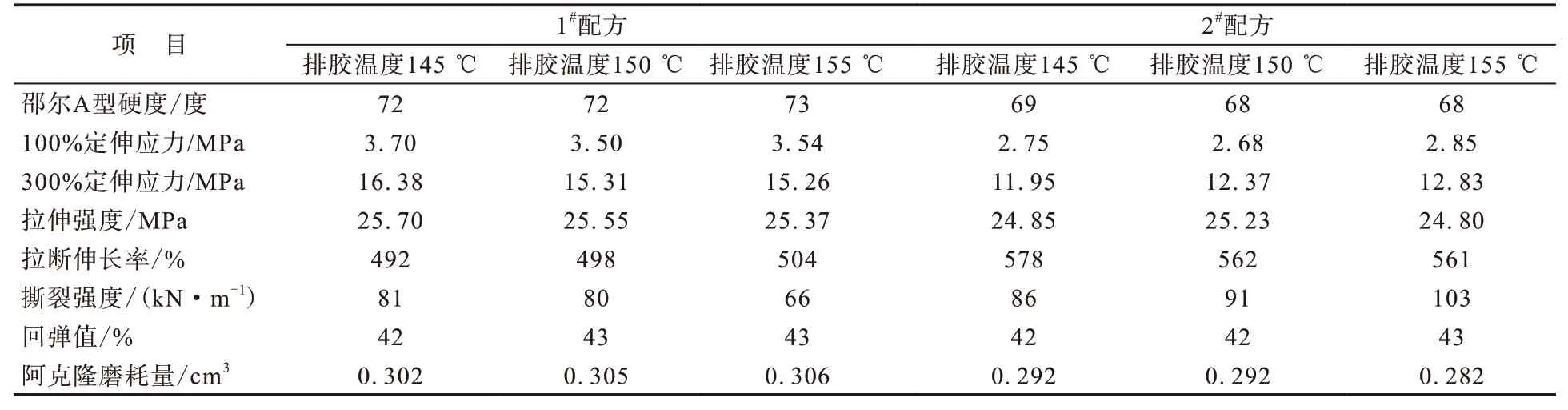

硫化胶的物理性能如表1所示。从表1可以看出,随着排胶温度的升高,两种偶联剂硫化胶的硬度、拉伸强度和回弹值变化不大,偶联剂Si69硫化胶的定伸应力、撕裂强度和耐磨性能呈下降趋势,而偶联剂Si747硫化胶的这几项性能呈提高趋势。因此,从排胶温度来看,偶联剂Si69混炼胶适合的排胶温度为145~150 ℃,而偶联剂Si747混炼胶适合的排胶温度为150~155 ℃。

从表1还可以看出,偶联剂Si747硫化胶的定伸应力明显小于偶联剂Si69硫化胶,而其拉断伸长率和撕裂强度大于偶联剂Si69硫化胶。这主要是因为偶联剂Si69硫化胶具有较大的交联密度,这与图5的试验结果一致;偶联剂Si747硫化胶的耐磨性能好于偶联剂Si69硫化胶。

表1 硫化胶的物理性能

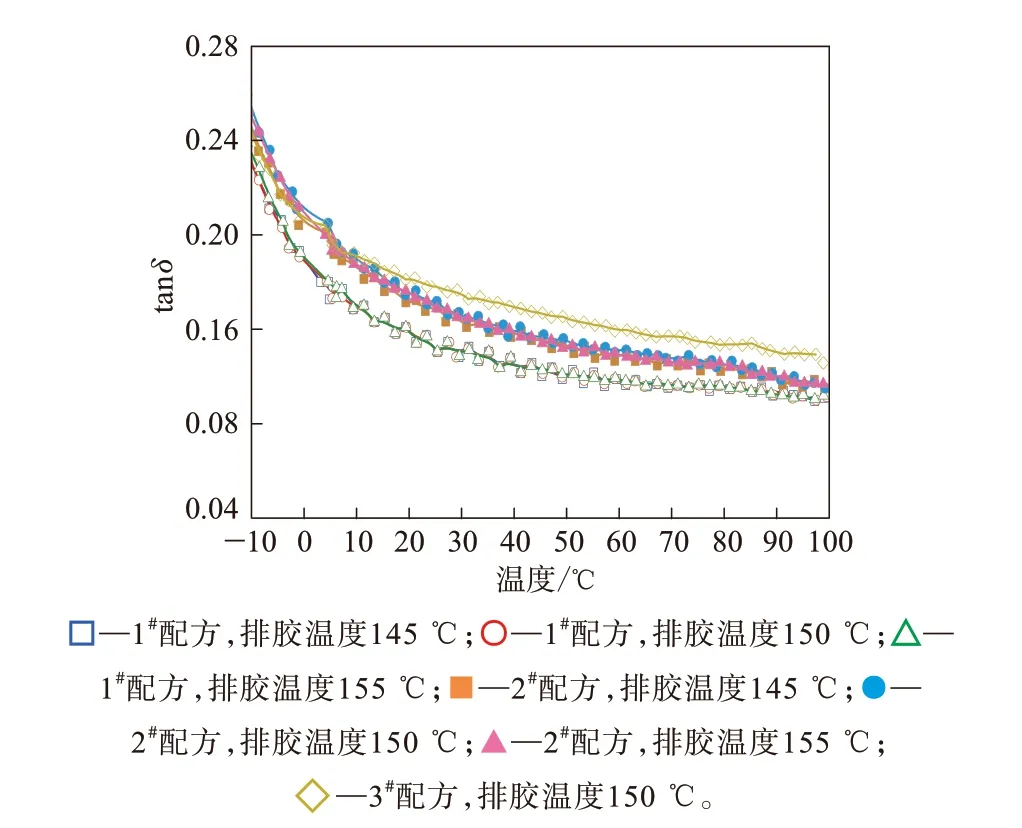

2.5 动态力学性能

硫化胶的损耗因子(tanδ)-温度曲线如图6所示。从图6可以看出,排胶温度对硫化胶的tanδ影响不明显,Si747硫化胶的tanδ大于偶联剂Si69,可以推断偶联剂Si69硫化胶的滚动阻力较小,偶联剂Si747硫化胶的抗湿滑性能较好。偶联剂Si69和Si747的白炭黑/炭黑并用体系补强硫化胶的tanδ小于纯炭黑补强硫化胶,这是因为白炭黑减小了硫化胶的滚动阻力;偶联剂Si747的白炭黑/炭黑并用体系补强硫化胶在0 ℃下的tanδ与纯炭黑补强硫化胶相当,而60 ℃下的tanδ相对较小,即偶联剂Si747的白炭黑/炭黑并用体系补强硫化胶既保持了较好抗湿滑性,又降低了滚动阻力。

图6 硫化胶的tanδ-温度曲线

偶联剂Si69和Si747硫化胶的tanδ存在差异的原因可能是:一方面,偶联剂Si747分子含有两个较长的侧链基团,体积较大,位阻效应明显,其与橡胶分子链间易发生缠结;另一方面,偶联剂Si69硫化胶中填料-填料相互作用较弱。

3 结论

(1)偶联剂Si69混炼胶与Si747混炼胶的焦烧安全性相当,而偶联剂Si747混炼胶的硫化速率较大。

(2)在相同排胶温度下,偶联剂Si747混炼胶的G′1-G′2稍大于偶联剂Si69混炼胶,即Payne效应较强;随着排胶温度升高,两种偶联剂混炼胶的G′1-G′2均呈下降趋势,即Payne效应减弱。

(3)与偶联剂Si69硫化胶相比,偶联剂Si747硫化胶的交联密度较小。

(4)偶联剂Si747硫化胶的拉断伸长率和撕裂强度大于、耐磨性能好于偶联剂Si69硫化胶。偶联剂Si69混炼胶适合的排胶温度为145~150 ℃,偶联剂Si747混炼胶适合的排胶温度为150~155 ℃。排胶温度适当提高有利于改善偶联剂Si747硫化胶的物理性能。

(5)偶联剂Si69硫化胶的滚动阻力较小,而偶联剂Si747硫化胶的抗湿滑性能较好。