氯化聚乙烯橡胶和高密度聚乙烯对再生橡胶性能的影响

刘 娟,沈 梅,辛振祥

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

橡胶工业发展迅速的同时,橡胶制品在生产及使用过程中产生了大量废旧硫化橡胶,如何处理这些废旧硫化橡胶已经成为橡胶工业发展中面临的主要挑战之一[1]。

再生橡胶生产中存在的一个主要问题是再生橡胶的综合性能偏低,限制了其大规模应用。为了解决此问题,生产厂家普遍采用添加古马隆树脂和石油树脂等改善再生橡胶的性能,但效果不明显。氯化聚乙烯橡胶(CM)是一种饱和型高分子材料,其结构中同时含有极性和非极性链段,与各类高分子聚合物有较好的相容性,加工性能优异[2]。本工作以CM或高密度聚乙烯(HDPE)替代树脂改善再生橡胶的性能,研究CM或HDPE对再生橡胶加工性能、物理性能及微观形貌的影响。

1 实验

1.1 主要原材料

废轮胎胎面胶粉,高密市信元橡胶有限公司产品;活化剂EEP-2,实验室自制;CM,牌号135B,青岛海晶化工集团有限公司产品;HDPE,中国石油兰州石化公司产品。

1.2 基本配方

废轮胎胎面胶粉再生配方:废轮胎胎面胶粉100,活化剂EEP-2 3.6,芳烃油 15,CM或HDPE 变量。

再生橡胶硫化配方:废轮胎胎面胶粉再生橡胶 100,氧化锌 2.5,硬脂酸 0.3,硫化剂DCP少量,硫黄 1.2,促进剂NS 0.8。

1.3 主要设备和仪器

X(S)K-160型开炼机,上海双翼橡塑机械有限公司产品;HS1007-RTMO型自动硫化机,佳鑫电子设备科技(深圳)有限公司产品;KSS-300型转矩流变仪,上海科创橡塑机械设备有限公司产品;GT-M2000-A型硫化仪、I-7000S型电子拉力机和直读式密度计,中国台湾高铁科技股份有限公司产品;MZ-4016B型门尼粘度仪,江苏明珠试验机械有限公司产品;RPA2000型橡胶加工分析仪,美国阿尔法科技有限公司产品;TG209F1型热失重分析仪,德国耐驰公司产品;JSM-7500F型扫描电子显微镜(SEM),日本JSOL公司产品。

1.4 试样制备

预混:将废轮胎胎面胶粉、活化剂和芳烃油按照再生配方加入高速搅拌机中预混,搅拌温度为80 ℃,转速为800 r·min-1,预混10 min,排料后室温下冷却,备用。

再生橡胶制备:称取140 g混合好的物料放入200 mL的转矩流变仪中再生,设定温度为200 ℃,转子转速为30 r·min-1,再生时间均为15 min。

再生橡胶混炼工艺:将转矩流变仪排出的粉状再生橡胶常温下在开炼机上薄通18次,下片,取样(约20 g,停放24 h后测试门尼粘度),剩余胶料分步加入硫化体系,混炼均匀,薄通打三角包,下片。硫化条件为145 ℃/10 MPa×t90,试样停放24 h后进行性能测试。

1.5 测试分析

(1)门尼粘度:按照GB/T 1232.1—2000《未硫化橡胶 用圆盘剪切粘度计进行测定 第1部分门尼粘度的测定》测试门尼粘度,测试温度 100℃,预热 1 min,测试时间 4 min。

(2)交联密度[3]:采用平衡溶胀法测定,即选取厚度为2 mm、直径约为16 mm的薄片,用丙酮抽提12 h后,在60 ℃真空干燥箱中干燥至恒质量(m1),然后将试样放在50 mL装有4/5甲苯的广口瓶中,密封好,在25 ℃下溶胀72 h,取出后用滤纸吸去表面的溶剂,立即称其质量(m2),然后在60 ℃真空干燥箱中干燥至恒质量(m3)。根据Flory-Rehner公式计算交联密度。

式中Mc——交联密度,mol·cm-3;

x—— 橡胶与溶剂的相互作用参数,天然橡胶与甲苯的作用参数为0.393,而胶粉由于炭黑的影响难以消除[4],与甲苯作用参数选用经验值0.43;

Vs—— 溶剂的摩尔体积,甲苯为104.4 cm3·mol-1;

φr——橡 胶相在溶胀硫化胶中的体积分数;

ρs—— 溶剂密度,甲苯取0.866 g·cm-3;

ρ—— 橡胶密度,g·cm-3。

(3)再生橡胶的物理性能:拉伸强度和拉断伸长率按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》测定,拉伸速率为500 mm·min-1。

(4)SEM分析:对试样拉伸断口表面喷金处理,采用SEM观察断面形貌。

2 结果与讨论

2.1 门尼粘度

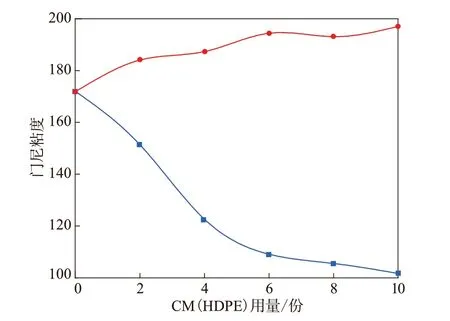

图1示出了再生橡胶门尼粘度随着CM或HDPE用量的变化趋势。由图1可以看出,再生橡胶的门尼粘度随着CM用量的增大而逐渐降低,随着HDPE用量的增大而逐渐提高。由于HDPE是结晶度高、非极性的热塑性树脂,熔化温度为120~160 ℃,而门尼粘度测试温度为100 ℃,在此温度下HDPE处于结晶态,因此随着HDPE用量的增大,再生橡胶的门尼粘度逐渐提高,加工性能变差。100 ℃下,纯CM胶的门尼粘度为100,空白样再生橡胶的门尼粘度为172,由于CM是非结晶的或低结晶的,因此随着CM用量的增大,再生橡胶的门尼粘度逐渐降低,加工性能改善。

图1 CM或HDPE用量对再生橡胶门尼粘度的影响

2.2 交联密度

采用平衡溶胀法测定硫化胶的交联密度是利用橡胶在硫化交联后形成的三维网络结构在良溶剂中只会溶胀而不会溶解这一特性。一方面溶剂分子自发地渗透到橡胶网络中,使橡胶三维网络发生“膨胀”,另一方面三维网络的回缩力把溶剂分子排挤出橡胶基体之外,当这两方面的作用力达到平衡时,橡胶的溶胀程度反映了三维网络结构的特征,即橡胶的交联密度越大,橡胶的三维网络越密集,在宏观上表现为橡胶的溶胀度越小[3]。

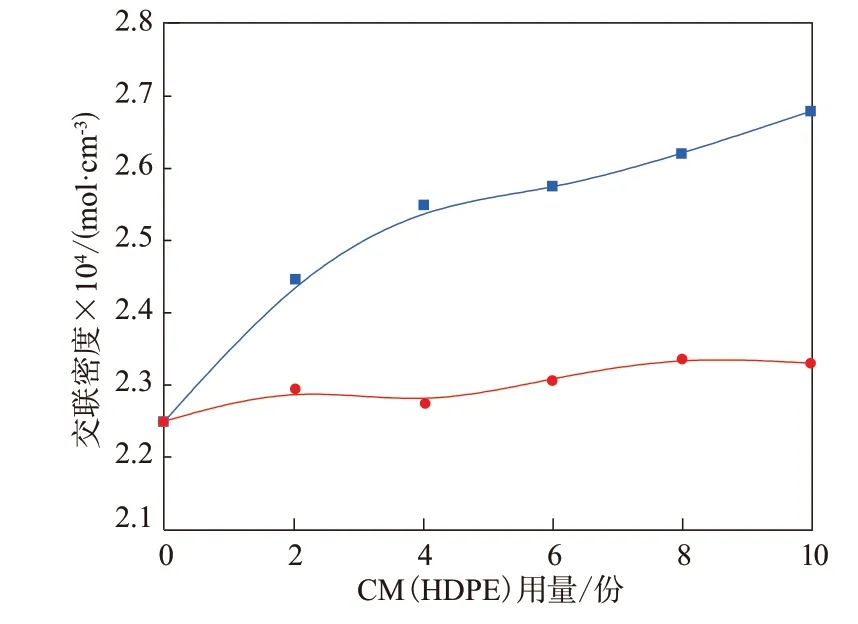

图2示出了CM或HDPE用量对再生橡胶交联密度的影响。由图2可以看出:随着CM用量的增大,再生橡胶的交联密度逐渐增大;随着HDPE用量的增大,再生橡胶的交联密度变化不大;当CM和HDPE用量相同时,加入CM的再生橡胶的交联密度相对较高。这可能是由于再生橡胶高温硫化过程中,CM在硫化剂DCP的作用下发生自身交联以及与再生橡胶的共交联,使得再生橡胶的交联密度增大;HDPE在硫化剂DCP的作用下也可以发生交联,但由于形成的交联点较少,因此再生橡胶的交联密度增大不明显。

图2 CM或HDPE用量对再生橡胶交联密度的影响

2.3 物理性能

图3和4分别示出了CM或HDPE用量对再生橡胶拉伸强度和拉断伸长率的影响。

由图3可以看出:随着CM或HDPE用量的增大,再生橡胶的拉伸强度呈提高趋势,其中加入HDPE的再生橡胶的拉伸强度提高趋势明显;当CM和HDPE用量相同时,加入HDPE的再生橡胶的拉伸强度相对较高。

图3 CM或HDPE用量对再生橡胶拉伸强度的影响

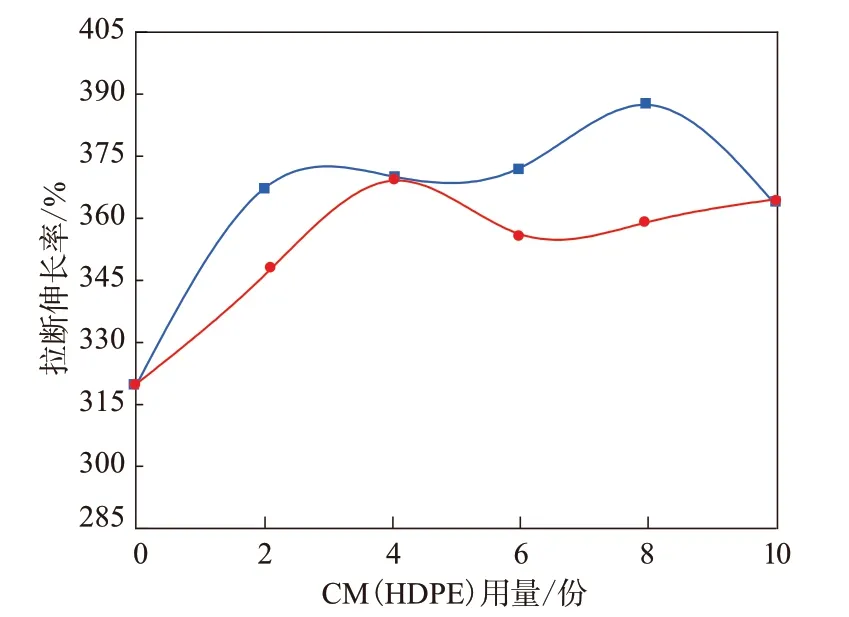

由图4可以看出:随着CM用量的增大,再生橡胶的拉断伸长率基本呈先增大后减小趋势,在CM用量为8份时达到最大值;随着HDPE用量的增大,再生橡胶的拉断伸长率基本呈先增大后减小趋势,在HDPE用量为4份时拉断伸长率达到最大值。当CM与HDPE用量相同时,加入CM的再生橡胶的拉断伸长率相对较高。

图4 CM或HDPE用量对再生橡胶拉断伸长率的影响

分析认为,可能由于在硫化过程中CM在硫化剂DCP的作用下发生自身交联以及与再生橡胶的共交联,提高了再生橡胶的交联程度和交联键分布的均匀性,从而改善了再生橡胶的拉伸强度和拉断伸长率,但是随着CM用量的进一步增大,硫化胶的交联密度继续增大,再生橡胶拉伸强度反而降低。加入HDPE后,再生橡胶的拉伸强度明显提高,拉断伸长率略有增大,这可能是由于HDPE本身具有较高的强度,且HDPE在硫化剂DCP的作用下形成的交联点较少所致。

2.4 SEM分析

再生橡胶拉伸断面的SEM照片如图5所示。

由图5(a)可以看出,空白样再生橡胶的拉伸断面不平整,断层不均匀,有微米级颗粒和孔洞存在,颗粒大小不均匀,胶粉中的杂质未能全部溶解在再生橡胶基体中。分析认为,孔洞可能是在拉伸过程中胶粒从再生橡胶基体中拔出或者脱离所造成的。由图5(b)可以看出,CM改性再生橡胶的拉伸断面粗糙,断层均匀,粒子与再生橡胶基体之间界面模糊,结合紧密,大多数粒子被再生橡胶包埋,只有少数凸出于断裂面的粒子表面有明显附胶,说明CM粒子与再生橡胶基体之间产生了较强的结合。由图5(c)可以看出,部分HDPE粒子凸出于断面表面,而且断面表面有许多粒子脱落后留下的光滑圆洞,说明再生橡胶的拉伸断面较为粗糙,出现“屈服流动”并有细长“瓣膜”[5],这与其高拉伸强度特征相符合[6]。由图5(c)还可以看出,HDPE片层以单个片层或多晶层分布在再生橡胶基体中,处于插层与剥离态之间的形态,并有较高形状因数和比表面积,当复合材料受力时HDPE对再生橡胶大分子链具有很强的限制作用,大大限制了橡胶大分子链的活动能力,从而提高了再生橡胶阻碍裂纹产生和扩展的能力[5]。

图5 再生橡胶拉伸断面的SEM照片

3 结论

(1)随着CM用量的增大,再生橡胶的门尼粘度逐渐降低,加工性能改善;随着HDPE用量的增大,再生橡胶的门尼粘度逐渐升高,加工性能变差。

(2)再生橡胶的交联密度随着CM或HDPE用量的增大而逐渐增大,其中CM对再生橡胶交联密度的影响更为明显。

(3)再生橡胶的拉伸强度随着CM或HDPE用量的增大而逐渐提高,拉断伸长率随着CM或HDPE用量的增大基本呈先增大后减小趋势,CM用量为8份时,再生橡胶的综合性能较佳。

(4)SEM分析表明,与纯再生橡胶相比,添加CM的再生橡胶的拉伸断面相对平整,断层更均匀。