复合絮凝剂制备低生热天然橡胶的研究

沈家锋,王益庆,2*,张立群,2

(1.北京化工大学 有机无机复合材料国家重点实验室,北京 100029;2.北京化工大学 北京市新型高分子材料制备与加工重点实验室,北京 100029)

天然胶乳的凝固是影响天然橡胶(NR)质量的重要环节[1],凝固工艺根据加料顺序不同可分为正絮凝[2-3]与逆絮凝[4-5]。传统的NR生产采用正絮凝工艺,即加料顺序为絮凝剂倒入胶乳中静置凝聚。正絮凝的设备要求及工艺简单,但由于凝固时间长,产品质量不易控制、不稳定且连续化生产能力较差,产品味道大,对设备腐蚀大等缺点,因此限制了其工业化程度。

为了更好地适应NR日趋增长的对高品质质量稳定的需求,本课题采用逆絮凝工艺制备NR,即加料顺序为将胶乳倒入絮凝剂中絮凝。虽然逆絮凝工艺在合成橡胶领域已经广泛应用,但尚未投入NR的生产过程中,其工艺特点适合于工业化连续生产,且产品质量稳定。因此,研究逆絮凝工艺制备NR对于NR的工业化生产意义重大。

逆絮凝工艺采用复合絮凝剂作为絮凝剂,选用无机盐并用,其絮凝机理区别于传统正絮凝工艺的酸类凝固胶乳机理。一般情况下,胶乳能保持稳定的胶体状态是因为橡胶粒子的表面由带电荷的蛋白质以及类脂物等亲水性物质构成的保护层保护。因此削弱或消除橡胶粒子表面保护层的保护作用,都能使胶乳失去稳定而发生胶凝或凝固[6-7]。酸、无机盐和微生物凝固剂都能使胶乳失去稳定。

采用逆絮凝工艺制备NR,以酸作为单一的凝固剂时,絮凝效果要差于无机盐絮凝。而无机盐凝固剂中,氯化钙对水的溶解度较大,所得凝胶膜强度高,对天然胶乳的胶凝能力以及沉积凝胶的能力较强,价格也便宜,因此氯化钙成为无机盐絮凝剂首选。但是单用氯化钙作为凝固剂时,胶凝和脱水速度快,会产生少部分致密凝块而不是均匀凝块,影响NR的物理性能。因此,本工作采用氯化钠/氯化钙并用作为复合絮凝剂[8],尝试添加不同用量的氯化钠,以期得到低生热、高性能的NR产品。

1 实验

1.1 主要原材料

天然胶乳,总固形物质量分数为0.6,北京乳胶制品厂提供;氯化钙和氯化钠等试剂均为市售品。

1.2 基本配方

NR 100,炭黑 30,氧化锌 5,硬脂酸 2,防老剂4010NA 1,硫黄 2,促进剂CZ 1.2。

1.3 试样制备

取一定量的天然胶乳,配制成一定干胶浓度的胶乳;配制一定量的复合絮凝剂,在强搅拌的作用下,采用逆絮凝工艺,将天然胶乳均匀倒入絮凝剂中制备NR,清洗,然后在60 ℃的鼓风烘箱中干燥24 h,除去水分,得到NR。

在Φ160 mm×320 mm开炼机(广东湛江橡塑机械厂产品)上塑炼NR,加入促进剂、防老剂、炭黑和硫黄,混炼约15 min。胶料在XQLB-350×350型平板硫化机(上海橡胶机械制造厂产品)上硫化,硫化条件为143 ℃×t90。

1.4 测试分析

1.4.1 絮胶效果

对无机复合絮凝剂絮凝天然胶乳的絮凝胶块松软情况、絮凝液残留物、絮凝液白水情况以及胶块的夹生情况进行分析。

1.4.2 硫化特性

硫化特性采用LH-2型硫化仪(北京环峰化工机械实验厂产品)进行测定。

1.4.3 加工性能

采用RPA2000型橡胶加工分析仪(美国阿尔法科技有限公司产品)进行混炼胶和硫化胶的应变扫描。测试条件为:扫描温度 60 ℃;扫描频率 1 Hz;应变 0.2%~500%(混炼胶),0.2%~75%(硫化胶)。

1.4.4 动态力学性能

采用VA3000型动态热力学分析仪(DMA,法国01dB-Metravib公司产品)测试硫化胶的动态力学性能。测试条件为:拉伸模式,空气气氛,温度 30~110 ℃,升温速率 3 ℃·min-1,应变1%,频率 10 Hz。

1.4.5 物理性能

拉伸性能采用XLL-250型万能材料试验机(英国LLOYD仪器公司产品)按照ASTM D 412—2006《硫化橡胶和热塑性弹性体张力试验方法》进行测试;其他性能均按照相应的ASTM标准进行测试。

1.4.6 热重(TG)分析

采用TGA-7型TG分析仪(美国Perkin-Eimer公司产品)分析热稳定性能。测试条件为:试样质量 3 mg,温度范围 30~800 ℃,升温速率 10℃·min-1,氧气气氛。

2 结果与讨论

2.1 絮胶效果

当单一使用氯化钙作为天然胶乳的凝固剂时,其絮胶速度快,胶块易发生夹生现象,因此尝试加入其他无机盐对絮凝效果进行改善。通过研究发现,单一使用氯化钠时,对于胶乳的破乳效果较弱,同样不能单独使用。当氯化钙配合氯化钠使用时,得到的产品夹生现象、硬度以及干燥速率相比单一使用氯化钙絮凝时有了很大改善。

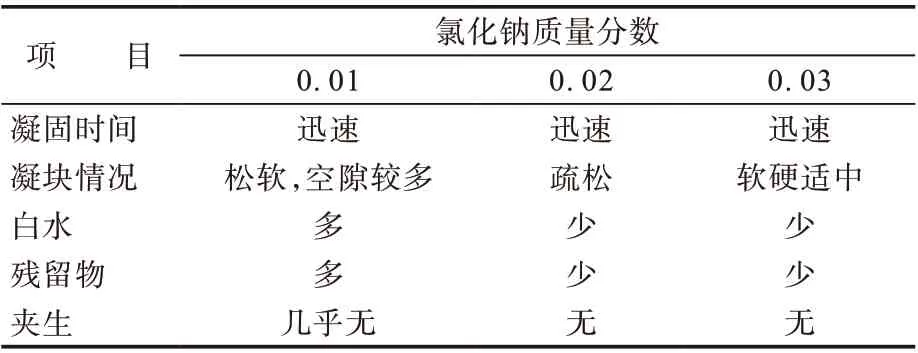

在氯化钙质量分数为0.02的基础上,改变氯化钠用量,并分别以氯化钙/氯化钠体积比为2∶1和1∶1制备复合絮凝剂进行絮凝试验,其絮凝效果分别如表1和2所示。

表1 氯化钙/氯化钠体积比为2∶1时的絮胶效果

表2 氯化钙/氯化钠体积比为1∶1时的絮胶效果

从表1和2可以看出:氯化钙/氯化钠体积比为1∶1时的絮胶效果优于氯化钙/氯化钠体积比为2∶1时的絮胶效果,夹生与胶块松软情况远优于单一氯化钙作为絮凝剂时的絮胶效果,产品几乎无夹生,胶块硬度适中,清洗与烘干效率较高。分析认为,在复合絮凝剂中使用氯化钠,钙离子的浓度下降,促使絮凝速度减缓,避免了快速凝固造成的密集凝结点,降低了胶块的硬度。

2.2 硫化特性

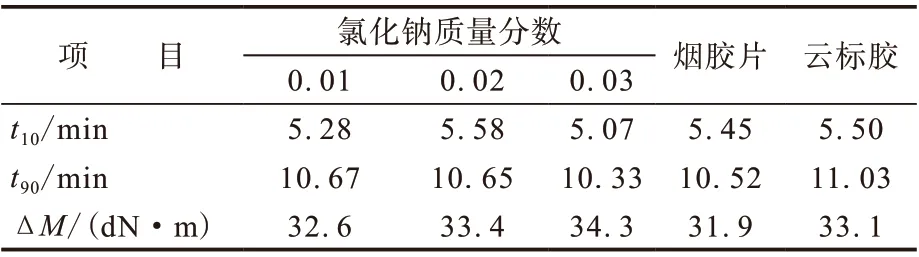

当复合絮凝剂氯化钙/氯化钠体积比分别为2∶1和1∶1时,以1#烟胶片和1#云标胶作为参比样,研究不同絮凝剂对NR胶料硫化特性的影响,试验结果分别如表3和4所示。

从表3和4可以看出:当氯化钙/氯化钠体积比为1∶1时,在氯化钙质量分数为0.02的基础上加入质量分数为0.03的氯化钠溶液作为复合絮凝剂,NR胶料的转矩差大于其他试样。分析认为,在复合絮凝剂氯化钙/氯化钠体积比为1∶1的体系中钙离子浓度低于氯化钙/氯化钠体积比为2∶1的体系,进一步减小了钙离子的沉降速度,避免胶块结构快速形成局部紧密结构而导致胶块结构不均一。同时也使天然胶乳中的非胶成分更多地进入了凝结的NR块中,而非胶成分中的一些蛋白质类物质对于NR的硫化有促进作用[9],形成比较完善的交联网络结构。

表3 氯化钙/氯化钠体积比为2∶1时NR胶料的硫化特性

表4 氯化钙/氯化钠体积比为1∶1时NR胶料的硫化特性

2.3 加工性能

2.3.1 混炼胶

不同氯化钙/氯化钠配比复合絮凝剂制备的NR混炼胶的应变(ε)扫描曲线如图1和2所示,图中G′为剪切储能模量。

图1 氯化钙/氯化钠体积比为2∶1时NR混炼胶的应变扫描曲线

图2 氯化钙/氯化钠体积比为1∶1时NR混炼胶的应变扫描曲线

从图1和2可以看出,采用复合絮凝剂制备的NR混炼胶的初始模量和模量降幅均大于云标胶和烟胶片混炼胶。当复合絮凝剂氯化钙/氯化钠体积比为2∶1时,随着氯化钠用量的增大,混炼胶的初始模量和模量降幅增大。这主要是由于在氯化钙/氯化钠体积比为2∶1的体系中钙离子浓度较大,当氯化钠质量分数为0.03时,生成的胶块硬度较大,空隙较小,不利于后续加工,导致混炼时炭黑聚集密度增大,形成的填料网络Payne效应更加明显。而在复合絮凝剂氯化钙/氯化钠体积比为1∶1时,随着氯化钠用量的增大,模量基本一致。这主要是由于随着钙离子浓度的降低,使胶块的硬度适中,空隙适宜,加工特性较好,从而没有形成明显的模量差异。

2.3.2 硫化胶

对硫化胶模量的贡献不仅来自于填料网络,更主要的是橡胶硫化后形成的交联网络。不同氯化钙/氯化钠配比复合絮凝剂制备的NR硫化胶的应变扫描曲线如图3和4所示,tanδ为损耗因子。

从图3和4可以看出:硫化胶中也存在Payne效应,只是没有混炼胶那么明显。随着应变的增大,模量从基本保持不变到一定值时,填料网络被破坏而开始下降。当复合絮凝剂氯化钙/氯化钠体积比为1∶1时,随着氯化钠用量的增大,硫化胶的tanδ随应变增大而增大,但整体而言其tanδ值小于参比样硫化胶。这主要是因为胶料由粘弹性而产生内耗,在小应变时主要是填料网络的破坏,刚性的填料粒子不产生内耗;随着应变的增大,胶料与填料间形成的交联网络开始被破坏,这是一个消耗能量的过程,随着氯化钠用量的增大,胶料中填料与橡胶间的网络作用点增多,使tanδ值存在差异。

图3 氯化钙/氯化钠体积比为2∶1时NR硫化胶的应变扫描曲线

2.4 动态力学性能

采用DMA分析复合材料的动态粘弹性与硫化胶的实际使用性能之间的关系时,通常采用以下两项指标来表征:0 ℃下tanδ高的胶料抗湿滑性能更好,60 ℃下tanδ低的胶料滚动阻力更低[10]。

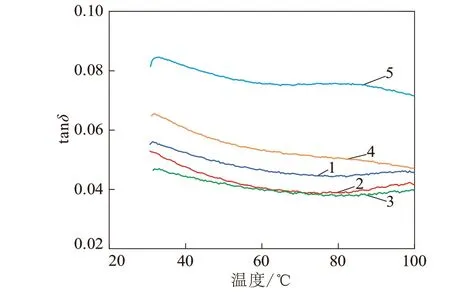

不同氯化钙/氯化钠配比复合絮凝剂制备的NR硫化胶的温度扫描曲线如图5和6所示,DMA数据如表5所示。

从图5和6可以看出,采用复合絮凝剂制备的NR硫化胶的tanδ远小于参比样硫化胶。复合絮凝剂氯化钙/氯化钠体积比为1∶1的硫化胶的tanδ值小于氯化钙/氯化钠体积比为2∶1的硫化胶。

图5 氯化钙/氯化钠体积比为2∶1时NR硫化胶的DMA曲线

从表5可以看出,两次试验中烟胶片与云标胶硫化胶的tanδ值在相同配方下相差较大,这是由于传统工艺生产橡胶质量的不一致性所造成。当复合絮凝剂氯化钙/氯化钠体积比为1∶1、氯化钠质量分数为0.03时,NR胶料的tanδ值较小,滚动阻力最小,生热最低。分析认为,低生热的主要原因是加入强电解质氯化钠能够有效缓解二价钙离子的沉降能力,使开始凝结的聚集体有足够时间形成线状聚集体,并且进一步靠紧,生成网状结构的凝胶,进而形成均匀架构的胶块,得到分子链较为完整、高相对分子质量的NR产品,稳定的网络结构有利于减小橡胶的内耗,从而获得低生热性能。

表5 复合絮凝剂制备NR硫化胶的tanδ

图4 氯化钙/氯化钠体积比为1∶1时NR硫化胶的应变扫描曲线

2.5 物理性能

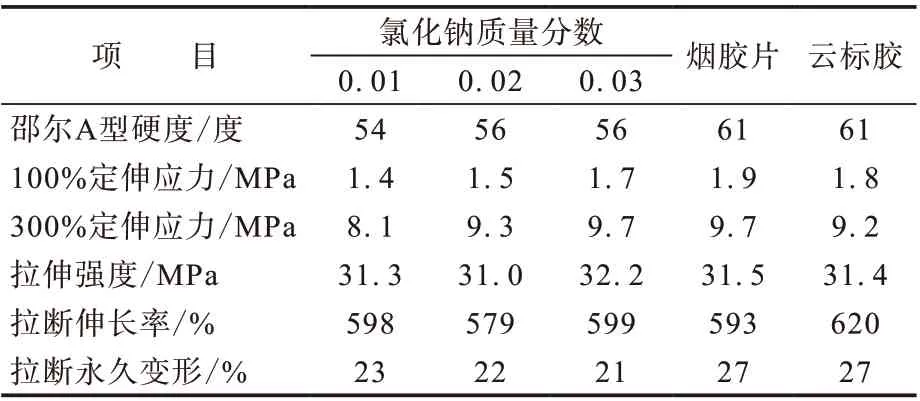

不同氯化钙/氯化钠配比复合絮凝剂制备的NR硫化胶的物理性能如表6和7所示。

图6 氯化钙/氯化钠体积比为1∶1时NR硫化胶的DMA曲线

从表6可以看出,随着氯化钠用量的增大,NR硫化胶的100%和300%定伸应力略大于参比样,硬度、拉伸强度、拉断永久变形和拉断伸长率略小于参比样。

表6 氯化钙/氯化钠体积比为2∶1时NR硫化胶的物理性能

从表7可以看出,当氯化钠质量分数为0.03时,NR硫化胶的综合性能优于参比样。这是由于氯化钙/氯化钠体积比由2∶1降为1∶1时,钙离子浓度被稀释,加入的强电解质氯化钠能够有效缓解钙离子的沉降能力,进而更有效地形成均匀架构的胶块,生成有较为完整分子链、高相对分子质量的NR产品,同时也使胶乳中的非橡胶成分能够均匀分布在胶块中,得到的NR有更加完善的交联网络结构,从而提高了NR硫化胶的物理性能。

表7 氯化钙/氯化钠体积比为1∶1时NR硫化胶的物理性能

2.6 灰分分析

当复合絮凝剂氯化钙/氯化钠体积比为1∶1时,NR硫化胶的综合性能较优,因此对其NR产品以及参比样进行TG分析,结果如图7所示。

当氯化钠质量分数分别为0.01,0.02和0.03时,NR产品700 ℃时的灰分质量分数分别为0.023 4,0.022 7和0.015 4;烟胶片和云标胶的灰分质量分数分别为0.028 9和0.019 5。

从图7可以看出,随着氯化钠用量的增大,NR中灰分含量没有增大,反而呈减小趋势,当氯化钠质量分数为0.03时,其灰分质量分数小于参比样。分析认为,随着氯化钠用量的增大,二价钙离子浓度减小,沉降能力降低,使胶乳有足够的时间完全反应,而不是迅速凝结成块,减少了胶乳因快速絮凝包裹无机离子的可能。

图7 NR的TG分析曲线

3 结论

(1)采用逆絮凝工艺制备NR,其絮胶过程可以实现连续生产、工业化,同时也避免了传统工艺上存在的絮胶时间长、絮凝产品质量不稳定、产品味道大等缺点。

(2)当复合絮凝剂氯化钙/氯化钠体积比为2∶1时,制备的NR产品性能基本与参比样相差不大。

(3)当复合絮凝剂氯化钙/氯化钠体积比为1∶1且氯化钠质量分数为0.03时,天然胶乳絮凝情况良好,有效减少了絮凝过程中的浪费,降低了成本;硫化胶的物理性能较优,tanδ值较小,生热最低,灰分含量较小。