改善薄壁轴承套圈端面翘曲的方法

孙立才,张林,刘兢,李鹏,王长峰

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

薄壁轴承是尺寸系列中壁厚最薄的一种轴承,其壁厚系数D/d1≤1.143[1],该类轴承在发动机中应用广泛,满足以最小尺寸的轴承实现重载和高速要求,适应紧凑化设计[2]。

套圈端面作为工序基准,要求其平面度(含翘曲和内外差)、宽度变动量、表面粗糙度均应具有较高精度。薄壁轴承因刚度低,容易变形,平面研磨精度往往难以保证,主要体现在平面度指标上。套圈磨削的端面翘曲与设备和工艺参数密切相关,因此,应加以分析研究并制定相应措施来提高平面度。

1 平面度影响因素

平面磨削一般采用MB43100或MB4363研磨机,前者采用砂轮盘,后者采用铸铁盘。MB4363对翘曲的控制较MB43100有所提高,但仍不能取得较好效果,并且铸铁盘须采用长时间研磨的方式,加工效率低。受结构、精度及加工效率的限制,这2类设备加工薄壁套圈时废品率一般超过30%。

意大利麦杰瑞高精度平面研磨机ELC1200(图1)广泛应用于液压泵组件、硬质合金刀片和轴承套圈的加工,可放置5个零件载盘。该设备采用压力、时间循环加工模式,压力通过闭环控制的高精度滚珠丝杠控制,分为初压、主压和精压,调整范围均为300~3 000 N;配置的测量控制系统在零件高度达到设定值后自动结束循环;上下砂轮盘均为CBN材料。CBN砂轮耐磨、研磨效率高、导热性好,能减小零件热变形,且研磨时不粘屑,特别适用于加工超硬高速钢、耐热钢、不锈钢、高温合金等难加工材料[3-4]。其中,上砂轮盘具有浮动自动调节功能,使砂轮盘和零件接触状态更优化,对薄壁套圈精度的提高十分有利。

图1 ELC1200平面研磨机

薄壁套圈端面采用ELC1200研磨机加工具有诸多优势,但对影响套圈平面度的设备调整和工艺参数设定仍需要深入分析。

1.1 磨削压力

CBN砂轮盘要求零件总磨削面积和砂轮盘面积处于一定的比例,一般面积比以10%~20%为宜,过小则单个零件上的磨削压力过大,余量去除过快;过大则容易使砂轮盘表面形成不规则磨损,会对零件精度产生不利影响。薄壁轴承套圈端面磨削的面积比远小于10%,因此研磨时设备压力不宜过大。

1.2 砂轮盘平面度

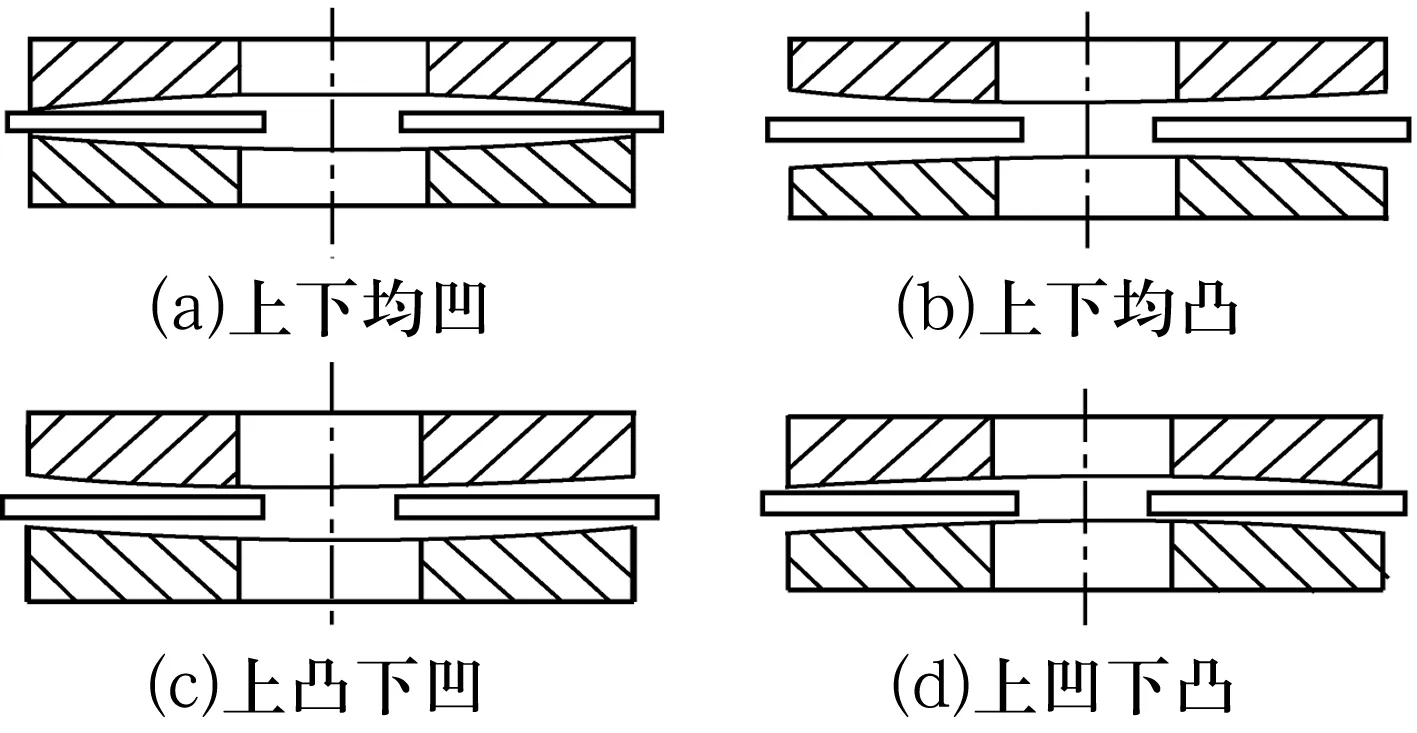

砂轮盘在使用过程中会发生磨损,必须定期检测上、下砂轮盘的平面度并进行修整。根据砂轮盘面内径和外径磨损的程度不同,可分为不同形式,如图2所示。磨损形式主要由砂轮盘和载盘的转向所致,例如当上、下砂轮和载盘均顺时针回转时,在外径方向因砂轮和载盘线速度方向相同,二者相对速度低,故磨损较轻,在内径方向则相反,如此状态运转一段时间后,将出现图2a所示的磨损形式。

图2 零件载盘的4种磨损形式

根据检测结果,当上砂轮盘或下砂轮盘的平面度超过0.05 mm时必须进行修整。修整分2种方式:当平面度不大于0.05 mm时,可改变零件载盘的转向自行修整,进一步提高精度;当平面度大于0.05 mm时,采用两砂轮盘对研或采用铸铁盘进行修整。

1.3 零件载盘结构

一般零件载盘是使用硬铝或钢板在整个圆盘中部开孔,然后将多个零件放入孔中,这种方式在研磨过程中零件容易相互碰撞造成变形。实践表明,在零件载盘圆周方向均布开孔使零件相互隔离并增加油槽的结构可取得较好效果,如图3所示。载盘宜选用工程塑料。载盘开孔的公称尺寸φD比零件外径尺寸大2 mm即可,如零件外径尺寸为φ100 mm,则开孔尺寸为φ1020+0.1mm,这是因为孔径过大会造成零件运转不稳定,而稳定运转在加工薄壁套圈时尤为重要。

图3 零件载盘结构设计

1.4 磨削液

研磨过程中磨削液主要起润滑、冷却、防锈和清洗的作用。合适的磨削液有利于延长CBN砂轮的寿命,提高磨削效率。磨削液分水基磨削液和油基磨削液,为充分发挥CBN砂轮的优异性能和保证零件的磨削表面完整性,应优先选用含有极压添加剂的低黏度油基磨削液[3]。选用的嘉实多Carecut ES3切削液性能优异,具有低泡沫、良好的过滤性和抗氧化性,而良好的清洗和润滑特性可以保证加工表面的质量并提高加工精度。

1.5 工艺参数

实际加工中需严格控制套圈的粗磨加工工序,防止原始精度超差对后续研磨造成的影响;应采用合适的研磨方法,及时释放研磨过程中的应力,提高工件加工精度。

2 工艺试验

以某型薄壁轴承平面研磨进行试验,试验轴承外圈尺寸为φ142.8 mm×φ137.8 mm×8 mm,内圈尺寸为φ132.1 mm×φ127 mm×8 mm,材料为9Cr18,硬度不小于58 HRC,公差等级为P5。

2.1 设备参数

磨削压力:初压用于压实零件,压力在300~500 N之间任意选取;主压用于研磨,研磨压力应尽量小,宜控制在300~500 N,选为350 N;精压用于提高表面质量,设备程序要求低于主压值,故选为320 N。

零件载盘:薄壁套圈磨削面积比低于10%,故载盘开孔应尽量多,试验轴承最多可开孔5个,此外还应采用内外圈套研的方式增加面积比。

砂轮转速:转速对精度影响不大,一般为定值,砂轮盘粗磨时选为60 r/min,精磨时选为30 r/min。

最终确定的设备参数见表1。

表1 设备参数

2.2 试验方法及结果分析

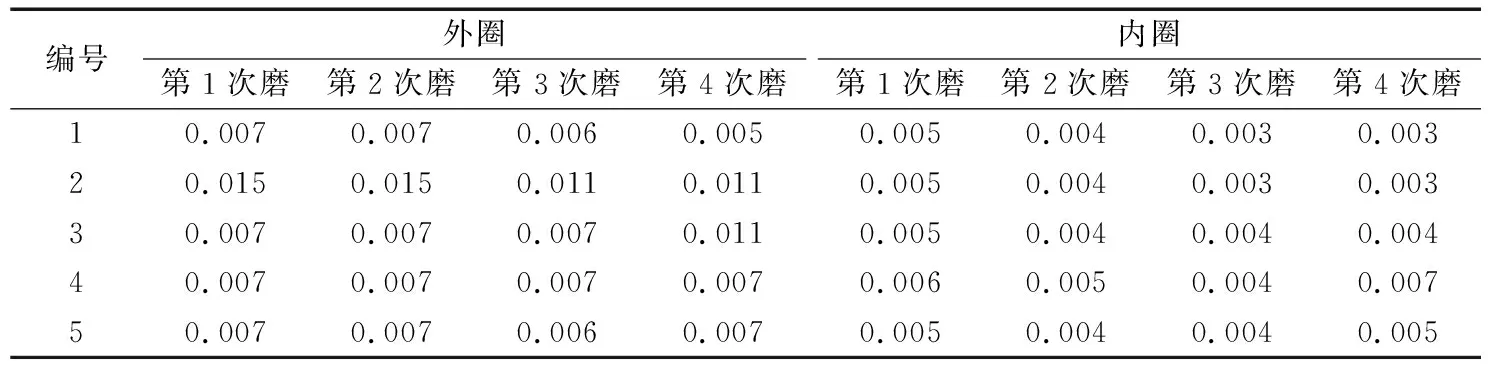

连续进行4次磨削试验,第1次研磨余量为0.05 mm,第2,3次研磨余量均为0.02 mm,第4次研磨余量为0.10 mm。外圈原始平面度为0.010~0.012 mm(其中1件为0.020 mm),工艺要求值不大于0.008 mm,原始高度差不大于0.020 mm;内圈原始平面度为0.008~0.010 mm,工艺要求值不大于0.006 mm,原始高度差不大于0.020 mm。在每个零件载盘特定位置做编号,每次研磨后均取该处零件进行平面度测量,测量仪为G803,检测结果见表2,研磨后的零件如图4所示。

表2 内、外圈平面度测量结果

图4 研磨后的套圈

由检测数据可知:

1)除2#外圈外,零件可以满足精度要求。2#外圈的原始平面度较大(0.020 mm),研磨后有所改善,但仍不能满足要求,即研磨对精度的提高有限。因此,实际加工中要严格控制薄壁轴承的粗磨尺寸差和精度,为研磨提供良好的基础。

2)经过第1次研磨,套圈平面度明显提高,第2,3次研磨的精度提高已不明显,第4次大余量研磨后个别套圈出现精度破坏。因此,实际加工中最好分2次去除余量,先去除3/4余量,再去除剩余的1/4余量,以减小应力变形,提高精度,工艺总余量宜控制在0.10~0.15 mm。

3)对比内、外圈的数据可知,内圈的精度明显高于外圈,翘曲控制得十分理想。因为内圈尺寸小于外圈,在套研情况下为验证是否因尺寸不同而产生差异,将零件载盘更换为内圈用载盘,在内圈内部放置垫圈,实现类似套研的效果,研磨后内圈平面度数据见表3,结果并不理想。由此可知,在内、外圈套研时内圈的精度高于外圈,并非由套圈尺寸不同引起,而是普遍规律。因此,若成本允许,薄壁轴承内外圈不能套研时,可考虑在套圈外部增加垫圈的方式来提高精度。

表4 内圈平面度测量结果

3 结束语

薄壁轴承套圈端面平面度超差与采用设备和工艺参数有关,选用ELC1200平面研磨机,确定了设备、工艺参数对套圈磨削翘曲的具体影响情况,工艺试验结果表明,提高套圈毛坯质量、分步去除余量、增加垫圈等措施可以有效改善薄壁套圈的端面翘曲。该设备也可以适用于其他薄壁轴承的平面研磨,设备参数可作为薄壁套圈的通用程序存储在设备中,更换型号后,可直接调用或在原有基础上略作调整后使用。