氯化聚乙烯电缆料的配方优化

田小艳,杨金明,郑健钧,汤粤豫,王 波

(1.陕西省石油化工研究设计院,陕西 西安 710054;2.陕西省石油化工精细化学品重点实验室,陕西 西安 710054)

氯化聚乙烯(CPE)橡胶是由聚乙烯氯化改性制得的高分子合成材料,其分子是线形饱和无规则结构,因此具有优良的柔韧性、耐热老化性、耐候性和耐臭氧性等[1–3];又由于其分子结构中含有相当比例的氯元素,因此具有良好的耐油、耐化学药品和阻燃性,其综合性能介于氯丁橡胶和氯磺化聚乙烯之间[4]。CPE可作为高性能特种橡胶单独使用,若与三元乙丙橡胶(EPDM)、丁腈橡胶、氯磺化聚乙烯等材料共混,产品使用寿命、耐候性能、耐紫外线性能、耐热老化性能、弹性、电性能、低温性能、耐油性能等均得到改善,可用于电线电缆领域,特别是用作护套材料[5–6]。

本工作主要研究CPE/EPDM用量比及硫化体系对CPE/EPDM共混物性能的影响,确定优化配方,以期在满足加工工艺要求、降低成本的情况下,制备可替代进口CPE电缆料产品的CPE/EPDM阻燃型电缆料。

1 实验

1.1 主要原材料

CPE,牌号135,潍坊亚星化学股份有限公司产品;EPDM,牌号EP51,日本合成橡胶株式会社产品;炭黑N539,上海立事化工实业公司产品;硫化剂DCP,天津科密欧化学试剂有限公司产品;助交联剂TAIC,湖南浏阳化工厂产品。

1.2 主要设备与仪器

Φ160 320型开炼机,无锡市橡胶塑料机械厂产品;QLB-D350 350 2C型平板硫化机,上海西玛伟力橡塑机械有限公司产品;2500 N材料试验机,江苏省江都试验机械厂产品;HST-50D型热空气老化箱,晨辉电器有限公司产品;YDY-1型氧(空气)弹老化仪,呼和浩特市机电研究所产品。

1.3 试样制备

CPE与EPDM在130 ℃下进行塑炼,然后加入硫化剂、防老剂、热稳定剂、填充剂、增塑剂等各种小料进行混炼,最后在平板硫化机上硫化制样。硫化后常温放置24 h以上,进行各项性能测试。

1.4 性能测试

CPE电缆料耐老化性能及拉伸性能参照GB/T 2915—2008《电缆和光缆绝缘和护套材料通用试验方法》进行测试;CPE电缆料电性能参照GB/T 3048.5—2007《电线电缆电性能试验方法》进行测试。

2 结果与讨论

2.1 硫化体系对CPE电缆料耐老化和耐油性能的影响

CPE为主链饱和橡胶,可用多种硫化体系硫化,其传统硫化体系为过氧化物硫化体系、硫脲硫化体系和噻唑类硫化体系。本工作分别对硫化剂DCP/助交联剂TAIC和噻唑类衍生物(TDD)/胺类促进剂(NC)硫化体系进行对比研究,以选择合适的硫化体系。

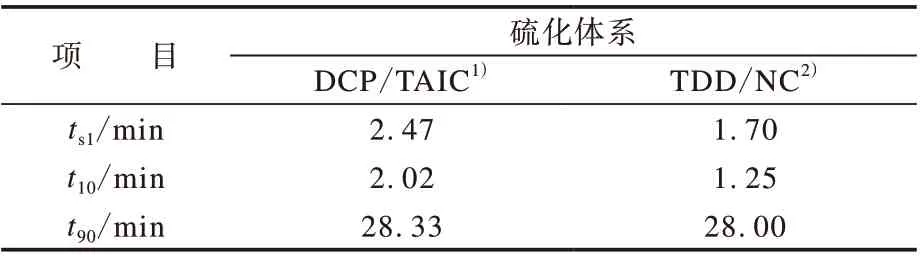

两种硫化体系对CPE/EPDM共混物焦烧时间和正硫化时间的影响如表1所示。

表1 两种硫化体系对CPE/EPDM共混物焦烧时间和正硫化时间的影响 min

注:1)配方为CPE 70,EPDM 30,炭黑 10,氧化镁 5,抗氧剂 2,增塑剂DOP 5,硫化剂DCP 4,助交联剂TAIC 2.5;2)配方为CPE 70,EPDM 30,炭黑 10,氧化镁 5,抗氧剂2,增塑剂DOP 5,TDD 2.5,NC 4。

从表1可以看出,DCP/TAIC硫化体系的焦烧时间较长,长于2 min,TDD/NC硫化体系的焦烧时间略长于1 min。不同硫化体系对正硫化时间影响较小,两硫化体系的正硫化时间均在28 min左右。

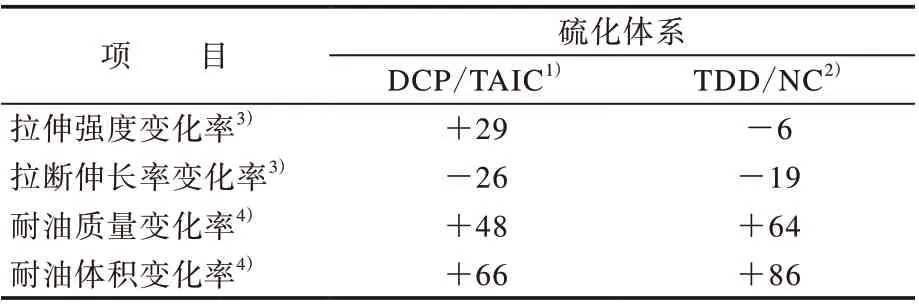

两种硫化体系对CPE/EPDM共混物耐老化性能和耐油性能的影响如表2所示。

表2 两种硫化体系对CPE/EPDM共混物耐老化性能和耐油性能的影响 %

从表2可以看出:TDD/NC硫化体系胶料老化后,拉伸强度和拉断伸长率降幅较小,耐老化性能较好;硫化剂DCP/助交联剂TAIC硫化体系胶料在热空气老化后拉伸强度非但没有下降,反而存在一定程度的提高,但其拉断伸长率降幅较大。不同硫化体系硫化胶的耐油性能差异很大,硫化剂DCP/助交联剂TAIC硫化体系胶料的耐油性能明显优于TDD/NC硫化体系胶料。

综上所述,TDD/NC和硫化剂DCP/助交联剂TAIC硫化体系的硫化时间和焦烧时间总体而言差别不大。两种硫化体系胶料的耐老化性能各有优劣。TDD/NC硫化体系硫化胶的物理性能良好,但该硫化剂价格昂贵,在国内尚未得到推广。硫化剂DCP/助交联剂TAIC硫化体系硫化胶的物理性能稍差,但压缩永久变形性能很好,耐油性能较优,且该硫化剂价格便宜。综合考虑产品性价比,后续试验选择硫化剂DCP/助交联剂TAIC硫化体系。

2.2 正交试验

2.2.1 正交试验设计

分别以EPDM、硫化剂DCP、助交联剂TAIC、炭黑、氧化镁、抗氧剂、增塑剂DOP用量(份)为变量因子A~G进行正交水平设计,试验方案见表3。

表3 正交设计表

2.2.2 性能与影响因素分析

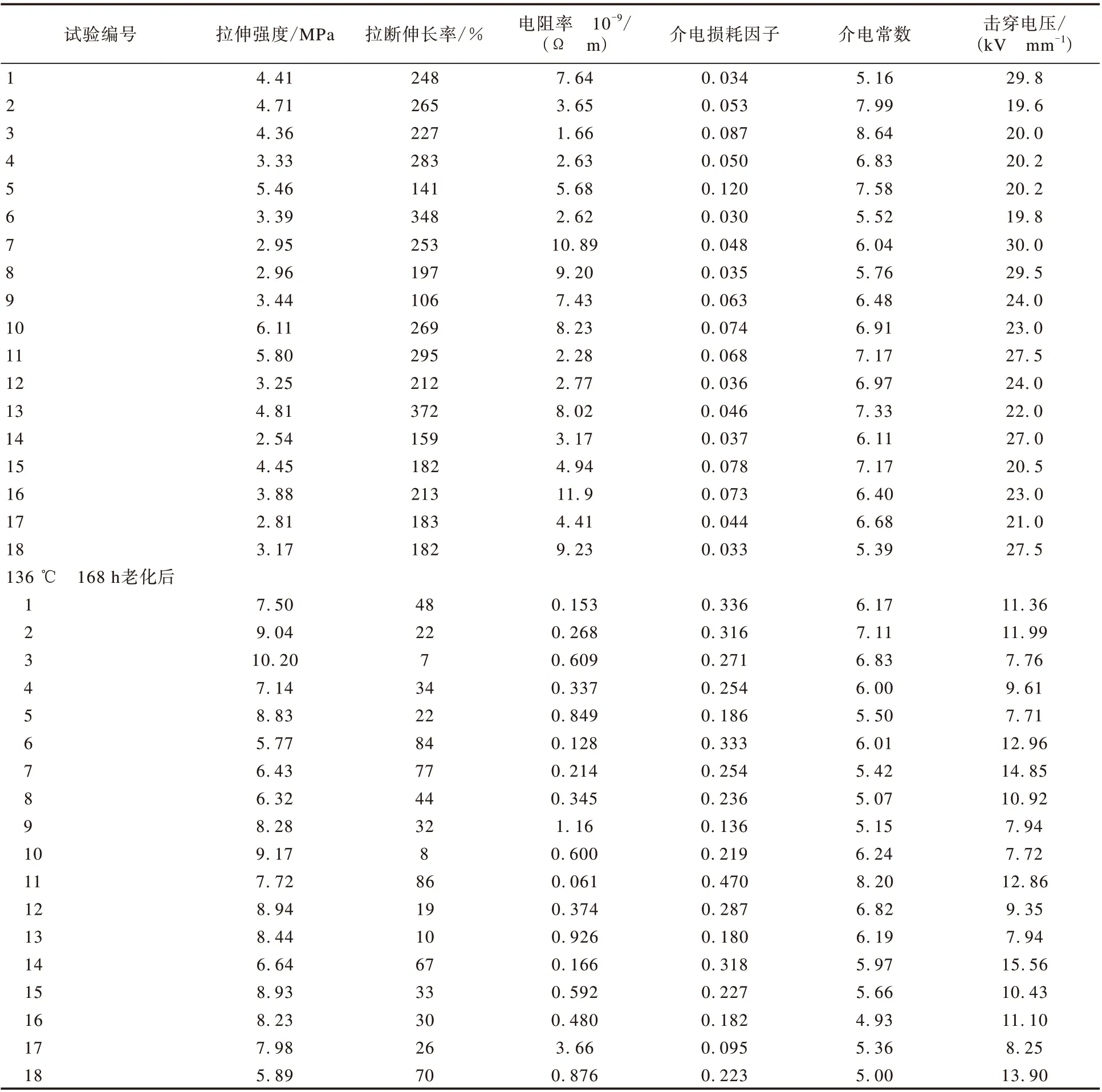

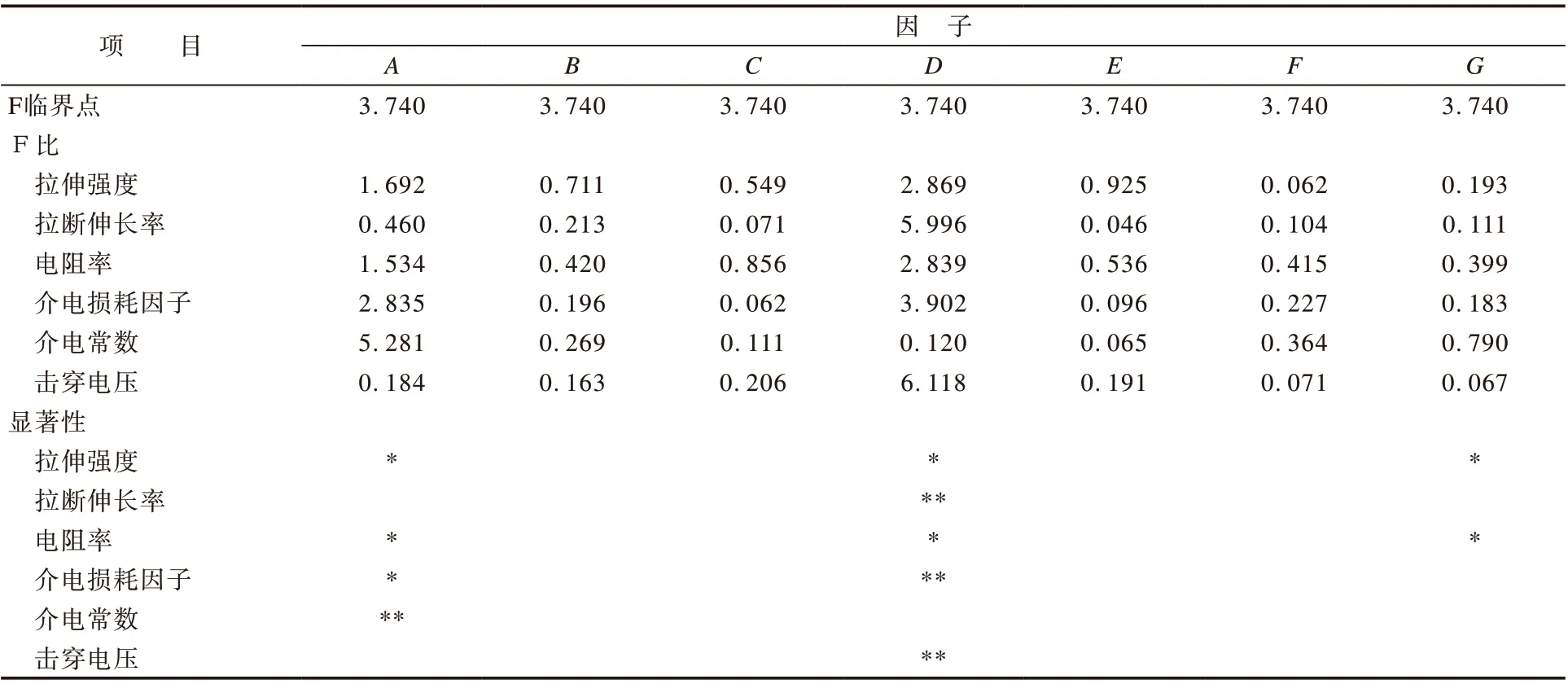

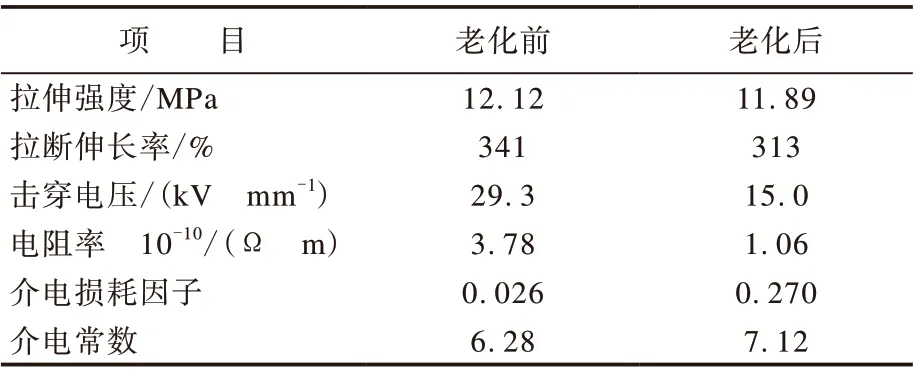

CPE电缆料老化前后性能如表4所示,各组分用量对老化后胶料物理性能和电性能影响的显著性分析如表5所示。

2.2.2.1 各组分用量对老化后电缆料物理性能的影响

从表5可以看出,对拉断伸长率的影响大小顺序为D>A>B>G>F>C>E,其中因子D对拉断伸长率影响最大。获得最佳拉断伸长率的方案应为A3B2C1D1E3F2G2。

从表4可以看出,老化后拉伸强度增大,增幅介于24%与65%之间。从表5可以看出,各因子对拉伸强度的影响大小顺序为D>A>E>B>C>G>F,其中因子D和A对拉伸强度影响较大;老化后炭黑对拉伸强度提高作用明显,EPDM用量增大,老化后材料的拉伸强度先大幅下降而后小幅上升。其他组分用量对老化前后材料的拉伸强度影响不大。获得最佳拉伸强度的方案应为A1B3C2D3E3F3G1。

表4 老化前后CPE电缆料性能对比

综上所述,随着EPDM用量的增大,老化后材料的物理性能相对提高,因此EPDM的加入有利于提高材料的耐老化性能,老化后材料的拉断伸长率下降,拉伸强度提高。

2.2.2.2 各组分用量对老化后电缆料电性能的影响

从表5可以看出,老化后电缆料的电阻率大幅下降,各因子对电阻率的影响大小顺序为D>A>C>E>B>F>G,炭黑能够大幅提高老化后电阻率。这是由于炭黑的耐老化性能较强。获得最佳老化后电阻率的方案应为A3B2C3D3E1F2G3。

从表4可以看出,老化后电缆料的介电损耗较大幅度地增大。从表5可以看出,各因子对介电损耗的影响大小顺序为D>A>F>B>G>E>C。炭黑对材料介电损耗的影响与老化前结果正好相反,随着炭黑用量的增大,材料老化后的介电损耗降低,这是由于炭黑的耐老化性能较强,与电阻率结果一致。因此获得最小老化后介电损耗的方案应为A3B1C1D1E1F3G3。随着EPDM用量的增大,材料的介电损耗降低,这与老化前结果一致。

表5 各组分用量对老化后胶料物理性能和电性能影响显著性分析

从表4可以看出,老化后介电常数变化不大。从表5可以看出,各因子对介电常数的影响大小顺序为A>G>F>B>D>C>E。EPDM对老化后介电常数的影响较大,这与老化前结果相一致。

从表4可以看出,老化后电缆料的击穿电压降低。从表5可以看出,各因子对击穿电压的影响大小顺序为D>C>E>A>B>F>G,各组分对老化前后材料的击穿电压影响不大。少量的炭黑可以提高材料的耐老化击穿电压。获得最佳老化后击穿电压的方案应为A3B2C3D2E2F2G3。

综上所述,炭黑对老化后材料的电性能影响较大,炭黑的加入可以增强材料在电性能方面的耐老化性能。

2.3 正交试验结果优化及验证

综合考虑电缆料老化后的物理性能及电性能,对各因子对电缆料老化后各性能的影响进行显著性分析,通过正交试验得到最佳配方为:CPE 70,EPDM 30,炭黑 10,氧化镁 5,抗氧剂2,增塑剂DOP 5,硫化剂DCP 4,助交联剂TAIC 2.5。

对正交试验得到的分析结果进行试验验证,优化配方胶料的物理性能、电性能及耐老化性能如表6所示。

表6 优化配方胶料的物理性能和电性能

从表6可以看出,优化配方胶料具有较好的物理性能、电性能及耐老化性能,综合性能优于正交试验各方案。

3 结论

当胶料配方为CPE 70,EPDM 30,炭黑10,氧化镁 5,抗氧剂 2,增塑剂DOP 5,硫化剂DCP 4,助交联剂TAIC 2.5时,CPE电缆料具有较好的物理性能、电性能及耐老化性能,满足电缆料要求。