超细二氧化硅纤维/橡胶复合材料的结构和性能研究

梁美丽,张法忠,张紫萧,郜 娅,刘 力,温世鹏*

(1.北京化工大学 北京市先进弹性体工程技术研究中心,北京 100029;2.中国印刷科学技术研究院,北京 100036;3.中国石油工程建设公司炼油设计分公司,北京 100101;4.河南省工业设计学校,河南 郑州 450002)

轮胎的滚动阻力、抗湿滑性和耐磨性均与胎面有关。胎面胶需要具有较低的滚动阻力、生热和滞后损失以及优良的耐磨性等。目前,炭黑和白炭黑是最常用的橡胶补强填料,其粒子在橡胶基体内形成网络结构,这种结构对增加橡胶材料的模量有益,同时由于强的相互作用在动态条件下会产生很大的内摩擦,导致复合材料的滞后损失较大,进而滚动阻力较大,因此降低轮胎的滚动阻力是改善燃料经济性的一种方法。

短纤维具有很高的模量,加入到橡胶中不会影响基体的弹性,但会使材料在小应变下具有较高的模量,并且橡胶受到的外力通过纤维与橡胶之间的界面层传递到纤维,体系中应力集中在纤维上[1]。常用的短纤维有锦纶纤维、耐热芳纶、高强度高模量芳纶、天然纤维以及玻璃纤维等。目前广泛应用于橡胶制品的短纤维主要是利用其轻量、高强度、高弹性模量、耐磨、耐热等性能以及各向异性的特性。常用短纤维都是通过传统方法制备的,纤维直径一般在微米级。而作为橡胶补强填料,更细的纤维因其本身更大的比表面积而具有更好的补强效果。

通过静电纺丝技术[2]制备的纳米纤维直径较小、比表面积大、表面能大、表面活性高,在理化性质方面具有特异性[3],已应用在生物、催化剂、传感器、疏水材料等领域[4-7],但静电纺丝技术得到的无机纤维在补强橡胶方面的应用还很少报道。本工作通过静电纺丝技术制备超细二氧化硅纤维,研究其对胎面胶物理性能和动态力学性能的影响。

1 实验

1.1 主要原材料

天然橡胶(NR),1#标准胶,云南西双版纳东风农场产品;丁苯橡胶(SBR),牌号1502,中国石油吉林石化公司产品;顺丁橡胶(BR),牌号9000,中国石化燕山石化公司产品;正硅酸乙酯(TEOS,质量分数为0.98)和聚乙烯吡咯烷酮(PVP,重均相对分子质量为130万),美国Sigma Aldrich公司产品;N,N-二甲基甲酰胺(DMF)和二甲基亚砜(DMSO),北京现代东方精细化工有限公司产品;浓盐酸(氯化氢质量分数为0.375)和无水乙醇,北京化工厂产品。

1.2 试验配方

基本配方:NR 50,SBR 30,BR 20,氧化锌 5,硬脂酸 2,芳烃油 11,防焦剂CTP 0.2,防老剂4010NA 2,防老剂D 2,硫黄 1.6,促进剂CZ 1.3。

1#试样中不含二氧化硅纤维;2#和3#试样中均加入5份二氧化硅纤维,其中2#试样沿垂直纤维取向方向(CMD)取样;3#试样沿平行纤维取向方向(MD)取样。

1.3 主要设备和仪器

JIC-725型Φ160 mm×320 mm两辊开炼机,广东湛江橡塑机械制造厂产品;电热平板硫化机,上海橡胶机械制造厂产品;VA3000型动态力学分析仪(DMA),法国01-dB公司产品;LRX Plus型电子拉力机,英国Lloyd仪器公司产品;S-4800型扫描电子显微镜(SEM),日本日立公司产品;ASAP2020M型比表面积测定仪,美国麦克公司产品。

1.4 试样制备

1.4.1 二氧化硅纤维

先将TEOS、无水乙醇与浓盐酸按一定的比例混合搅拌,得到TEOS的溶胶-凝胶液;然后将一定量的PVP加入到DMF和DMSO的混合液中得到均一透明的溶液;最后将配置好的前面两种溶液均匀混合,得到纺丝前驱体溶液。将此溶液装入20 mL注射器内,置于注射泵上进行静电纺丝。静电纺丝条件为:电压 16 kV,注射速率 1.5 mL·h-1,接收距离 20 cm。将通过静电纺丝所得的纤维薄膜置于马弗炉中加热到325 ℃,保温6 h,然后继续升温到800 ℃下煅烧1 h,充分煅烧以去除有机成分,取出纤维薄膜自然冷却到室温,得到二氧化硅纤维薄膜。将此纤维薄膜在球磨机上研磨,得到硅纤维粉末,然后置于水中,超声粉碎40 min,再将混合液干燥至恒质量,即得到表面光滑的二氧化硅纤维。

1.4.2 二氧化硅纤维/橡胶复合材料

将NR,SBR和BR在两辊开炼机上进行塑炼、包辊并混炼均匀,小料加料顺序为:活化剂和防老剂→炭黑→二氧化硅纤维→增塑剂和促进剂→硫黄,薄通5~7次后出片。混炼胶停放至少8 h后在平板硫化机上硫化,硫化条件为160 ℃×t90。

1.5 测试分析

1.5.1 微观形貌

采用SEM观察二氧化硅纤维表面形貌、CMD和MD取向的二氧化硅纤维填充胎面胶的撕裂断面形貌,观察前进行断面喷金处理。

1.5.2 物理性能

拉伸性能和撕裂强度均按相应的国家标准进行测试。

1.5.3 动态力学性能

采用DMA进行动态力学性能分析,测试条件为:拉伸模式,应变 0.1%,频率 10 Hz,温度范围-80~+120 ℃,升温速率 3 ℃·min-1。

2 结果与讨论

2.1 微观形貌

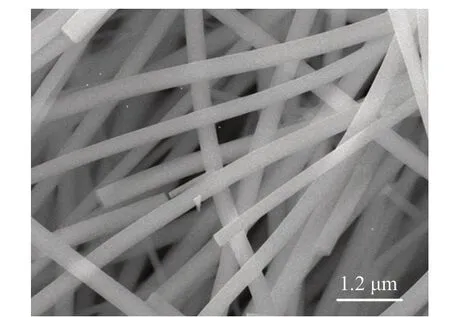

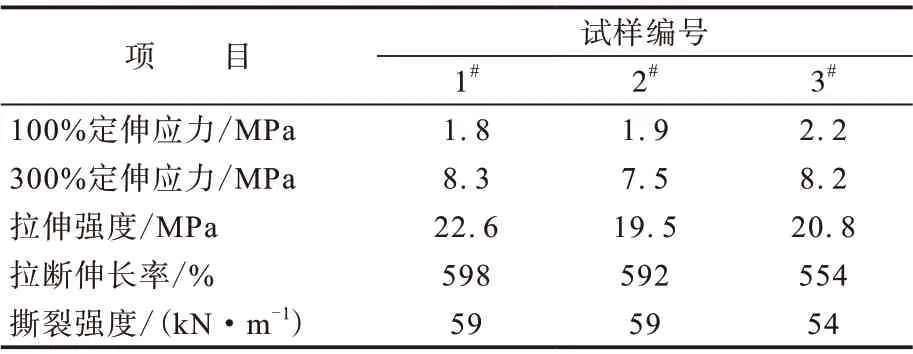

二氧化硅纤维的SEM照片如图1所示。

图1 二氧化硅纤维的SEM照片

从图1可以看出,通过静电纺丝技术制备的二氧化硅纤维表面光滑,粗细均匀,纤维直径主要分布在300~500 nm之间,并且长度较大(>100 μm),由此可知纤维原始长径比较大,二氧化硅纤维的比表面积(341.99 m2·g-1)也较大,二氧化硅纤维适合用作橡胶补强填料。

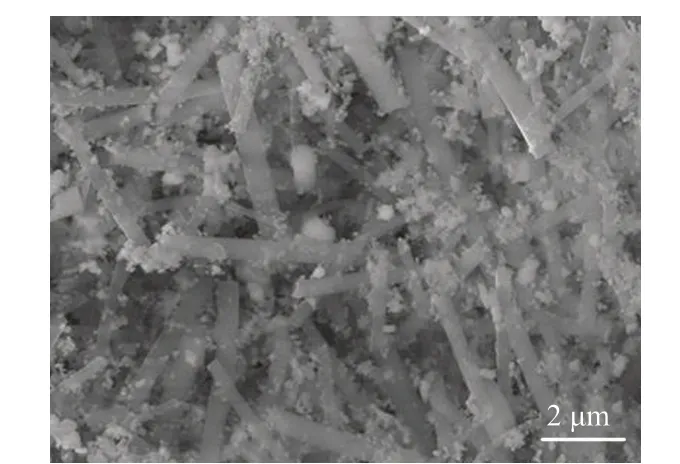

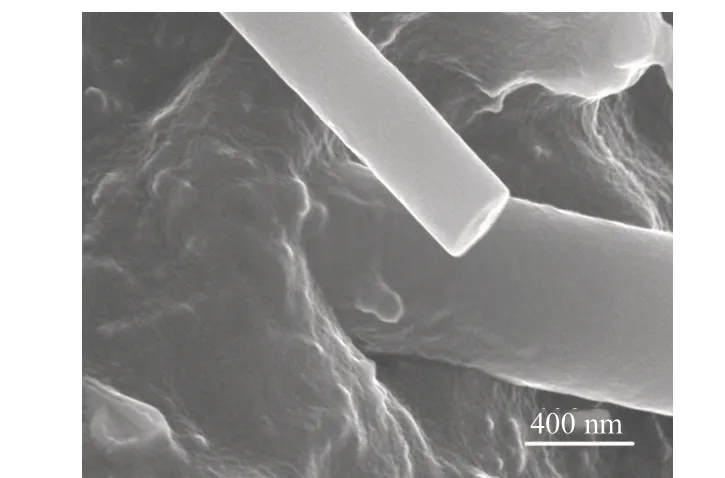

为了考察二氧化硅纤维在与橡胶加工复合的过程中其形貌是否发生变化,将二氧化硅纤维/橡胶复合材料放在马弗炉中于800 ℃下煅烧6 h,去除橡胶基体,煅烧后的SEM照片如图2所示。

图2 二氧化硅纤维/橡胶复合材料煅烧后的SEM照片

从图2可以看出,大部分的纤维仍保持了其初始的形貌,纤维上附着的白色粒子是煅烧后残留的氧化锌等填料。二氧化硅纤维长度为5~10 μm,明显小于原始长度,可见长纤维在混炼过程中由于受到较强机械剪切力的作用而发生了断裂[8]。对纤维长径比进行统计发现,长径比分别为0~10,10~20,20~30和>30的二氧化硅纤维所占比例分别为30%,65%,5%和0。可见,纤维的长径比大多在10以上,可以满足纤维补强橡胶对纤维长径比的基本要求(纤维长径比>10)。因此在橡胶复合材料中的纤维仍是一种纤维状填料,并没有因为双辊的剪切而变成棒状填料,甚至是颗粒状填料。

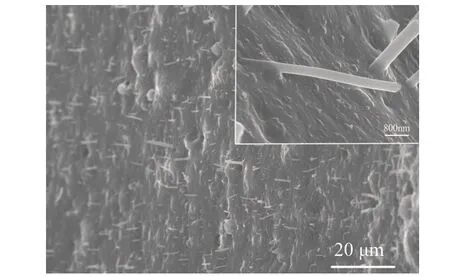

二氧化硅纤维/橡胶复合材料拉伸断面的SEM照片如图3所示。

图3 二氧化硅纤维/橡胶复合材料拉伸断面的SEM照片

从图3可以看出,二氧化硅纤维在橡胶基体中分散均匀,在拉伸断面没有明显的纤维团聚和被拉断的纤维碎片,可见二氧化硅纤维在拉伸过程中仍具有较高的强度,适合用作骨架材料[9]。图中右上角的小图是在大图中截取的一个部分(放大20倍)。从小图可以明显地看到纤维与橡胶基体之间的结合面在拉伸过程中没有出现空洞或脱层现象,可见纤维与橡胶基体有较好的结合,这主要是由于超细二氧化硅纤维本身具有较大的比表面积,易于与橡胶基体发生较强的物理吸附作用。

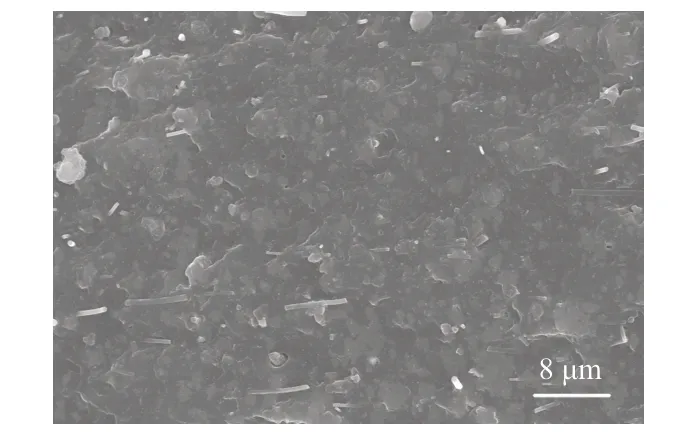

2.2 物理性能

二氧化硅纤维/橡胶复合材料的物理性能如表1所示。从表1可以看出:与空白试样相比,加入5份二氧化硅纤维的复合材料的100%定伸应力增大,特别是MD试样大于CMD试样;拉伸强度略有下降,这主要是由于二氧化硅纤维与橡胶基体之间的相互作用力为物理吸附,因此在拉伸过程中,在较大形变下二氧化硅纤维从基体中发生滑移后,在纤维末端易产生孔洞,容易产生应力集中现象,造成破坏,从而使拉伸强度略有下降[10];同时拉断伸长率减小,这是由于复合材料中的短纤维会对橡胶分子链的形变产生一定限制。

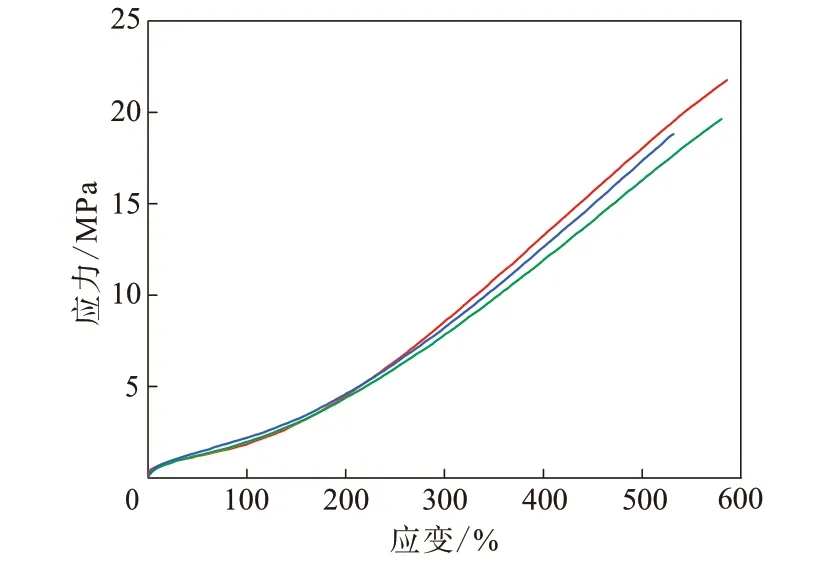

表1 二氧化硅纤维/橡胶复合材料的物理性能

二氧化硅纤维/橡胶复合材料的应力-应变曲线如图4所示。

图4 二氧化硅纤维/橡胶复合材料的应力-应变曲线

从图4可见,当应变小于200%时,3#配方胶料应力-应变曲线的斜率最大,说明MD试样模量最大。这表明二氧化硅纤维对胎面胶有补强效果。在拉伸过程前期,二氧化硅纤维与橡胶之间的界面没有破坏,纤维与基体共同承载负荷,应力通过纤维表面的界面层由橡胶基体传递到纤维[11],使整个复合材料受力更均匀,同时大量纤维形成的纤维带限制了橡胶基体的拉伸形变,从而使应力增大。CMD试样中的二氧化硅纤维受到外力作用时应力沿着纤维直径方向传递,而在直径方向上纤维的长度小于500 nm,不能很好地分散应力,反而很容易与橡胶在分子链方向上一起运动。但是二氧化硅纤维不可能全部非常均匀地取向,因此仍有部分纤维会彼此搭接,起到提高模量的作用,但效果比MD试样小很多。

当应变增大到300%时,2#和3#试样应力-应变曲线的斜率开始小于1#试样。这是由于随着拉伸的进行,纤维与橡胶的结合界面遭到破坏,部分纤维已从基体中滑移,对基体的应力分散和形变限制作用减小,所起到的应力传递作用也大幅减弱,因而在这一阶段的拉伸应力不能得到明显提高,使得纤维不再能分担基体负荷,导致拉伸模量降低。这也说明二氧化硅纤维对胎面胶的补强作用主要体现在小应变阶段。同时,在大应变下,2#试样应力-应变曲线的斜率一直较小。这是由于CMD试样在拉伸过程中,纤维起不到分担基体负荷的作用,使橡胶基体强度减弱,因此拉伸模量也有所降低。

同时注意到,撕裂强度也会随着纤维取向的不同而有较大差异[12]。这主要是由于CMD试样中大部分纤维未直接与基体脱离(撕裂断面如图5所示)。这说明具有较大长径比的纤维会阻止和支化橡胶基体内微裂纹在分子链方向上的扩展,有利于提高撕裂强度。进一步观察发现,在基体中仍存有小部分纤维垂直于分子链方向,这部分纤维的拔出和结合界面的脱离都会造成一定的能量损耗,因此撕裂强度没有出现明显增大。

图5 CMD试样二氧化硅纤维/橡胶复合材料的撕裂断面

MD试样的撕裂断面如图6所示。从图6可以观察到大量的脱离橡胶基体的纤维。这主要是由于纤维与橡胶的界面基本上为物理吸附,橡胶基体内裂纹易于沿界面处扩展,使得基体橡胶与二氧化硅纤维快速剥离,裂纹扩展速度加快,因此撕裂强度下降。

图6 MD试样二氧化硅纤维/橡胶复合材料的撕裂断面

2.3 动态力学性能

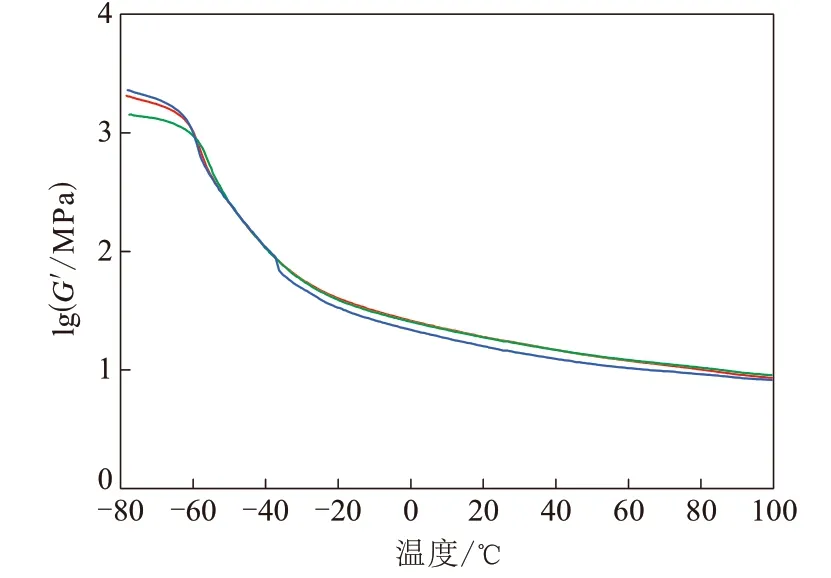

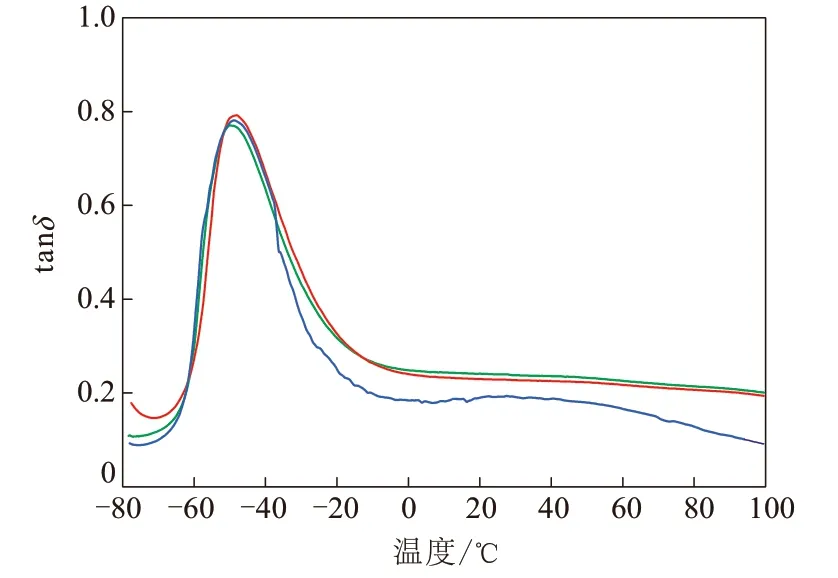

二氧化硅纤维/橡胶复合材料的温度扫描结果如图7和8所示,G′为剪切储能模量,tanδ为损耗因子。

从图7可以看出:加入二氧化硅纤维后,MD试样的G′小幅升高,说明短纤维可以制约长链橡胶在动态拉伸过程中的松弛行为,使得低温下具有更高的模量;CMD试样的G′低于未添加二氧化硅纤维的试样,说明在外力方向上二氧化硅纤维不能充分承载应力,因此在低温区CMD试样的模量较低。

图7 二氧化硅纤维/橡胶复合材料的G′-温度曲线

通常用60~80 ℃下的tanδ表征轮胎的滚动阻力。超细二氧化硅纤维加入后,胎面胶的tanδ总体都会减小。从图8可以看出,当外力方向平行于纤维取向时,复合材料的滚动阻力最小,这主要是由于在这种外力作用下,应力被大量集中于二氧化硅纤维上,而不是作用在填料网络中,从而大幅减少了应对填料网络破坏以及分子链往复运动之间的摩擦所带来的损耗。而当外力方向垂直于纤维取向方向时,复合材料-20~0 ℃下的tanδ最大,这是由于在玻璃化转变区域内,橡胶分子链的活动能力还不是很强,与纤维的结合力也不是很高。因此在动态运动过程中,垂直于外力方向上的二氧化硅纤维在一定范围内可以移动,易发生与橡胶基体之间的摩擦,这时CMD试样的tanδ最大。通常用-20~0 ℃下的tanδ表征轮胎的抗湿滑性,说明纤维垂直于外力方向的试样也具有较好的抗湿滑性。同时在胎面胶的实际应用过程中,可以认为当纤维为CMD取向时,二氧化硅纤维应与轮胎和地面的接触面相互垂直,这时会有部分纤维能够与地面相接触。由于纤维本身刚度较大,其尖端很容易刺破水膜,因此有利于提高复合材料的抗湿滑性。

图8 二氧化硅纤维/橡胶复合材料的tanδ-温度曲线

3 结论

通过静电纺丝技术制备了超细二氧化硅纤维,其直径为300~500 nm,具有较大的长径比,在胎面胶中的分散性较好。加入二氧化硅纤维的复合材料的100%定伸应力大于未添加二氧化硅纤维的复合材料。当外力方向垂直于二氧化硅纤维取向方向时,复合材料-20~0 ℃下的tanδ较大,轮胎的抗湿滑性较好;当外力方向平行于二氧化硅纤维取向方向时,复合材料60~80 ℃下的tanδ最小,轮胎的滚动阻力较小。因此,利用该新型二氧化硅纤维的特点,可以提高目前胎面胶的综合性能,超细二氧化硅纤维具有良好的应用前景。