钢球表面制备复合碳基薄膜工艺研究

李振东,刘森,詹华,王亦奇,王伟平

(1.中国农业机械化科学研究院,北京 100083;2.北京金轮坤天特种机械有限公司,北京 100083;3. 中航工业哈尔滨轴承有限公司,哈尔滨 150025)

航空发动机主轴轴承是航空发动机的关键部件,大多采用角接触球轴承和圆柱滚子轴承,轴承在高速、高温、受力复杂的条件下运转,其质量和性能直接影响发动机性能、寿命和可靠性[1]。接触疲劳是航空轴承最主要的失效模式之一[2-4],有多种因素影响滚动轴承疲劳寿命[5],如轴承的材料特性、几何特性、表面特性、润滑状态、载荷、温度以及环境等。如何确定并提高滚动轴承的疲劳寿命是轴承技术领域重要的研究方向,更是先进航空器设计与应用单位亟待突破的关键技术问题。

采用物理气相沉积(PVD)技术对轴承进行表面改性的研究和应用日益增多,先进工业国家已在多种机型或发动机上有应用。文献[6-7]研究了启停断油工况的轴承使用寿命,采用PVD技术制备了类金刚石(DLC)涂层、硅掺杂类金刚石(Si-DLC)涂层、碳化钨掺杂类金刚石(WC/C)涂层和碳化钛(TiC)涂层,并开展1 000 h模拟工况试验,结果表明:涂覆Si-DLC涂层的轴承沟道磨损量最小;涂覆DLC涂层的轴承沟道磨损量次之;涂覆TiC涂层的轴承磨损量最大。

现采用多功能离子镀膜系统制备具有减摩耐磨性能的非晶碳基薄膜,研究钢球表面非晶碳基薄膜的制备技术,并初步验证制备薄膜后钢球的综合性能。

1 试验

1.1 试验材料

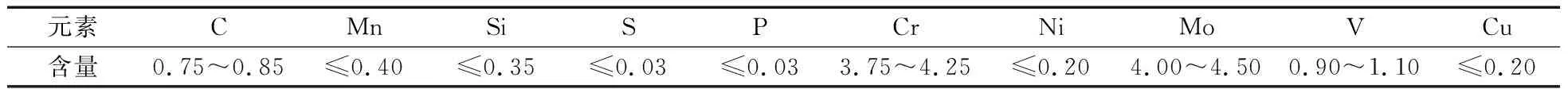

选用材料为M50的试样片(φ20 mm×8 mm)和钢球(φ22 mm)。随炉试样与钢球材料一致是为了方便薄膜的性能检测。材料热处理状态为表面渗碳处理。材料成分见表1。每炉搭载5个试样,若相同工艺连续2炉的薄膜性能稳定,代表工艺可行。

表1 M50材料成分(质量分数,%)

1.2 制备非晶碳基薄膜

采用多功能离子镀设备制备非晶碳基薄膜的工艺流程为:样品表面清洗→烘干→真空离子清理→非晶碳基薄膜沉积→炉冷至100 ℃出炉。多功能离子镀膜设备由矩形气体离子源、阴极电弧系统和非平衡磁控溅射系统组成。非晶碳基薄膜的沉积温度控制在150 ℃。薄膜具体制备方案为:先用沉积系统中配备的电弧Cr靶在基体上直接沉积CrN薄膜;再通过调整甲烷流量和离子源功率制备出非晶碳基薄膜。

1.3 钢球表面制备非晶碳薄膜

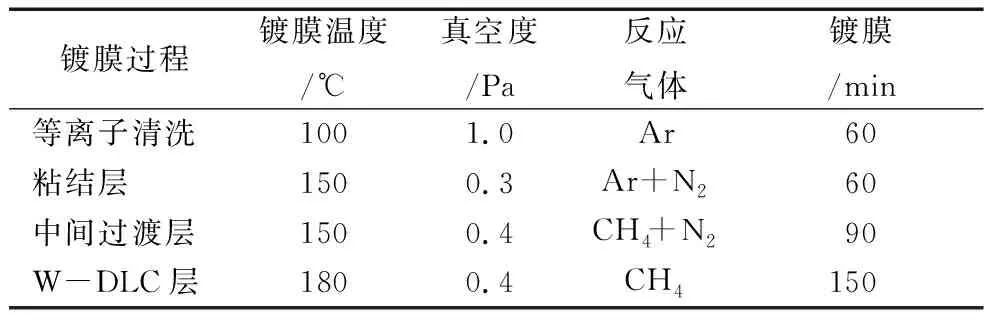

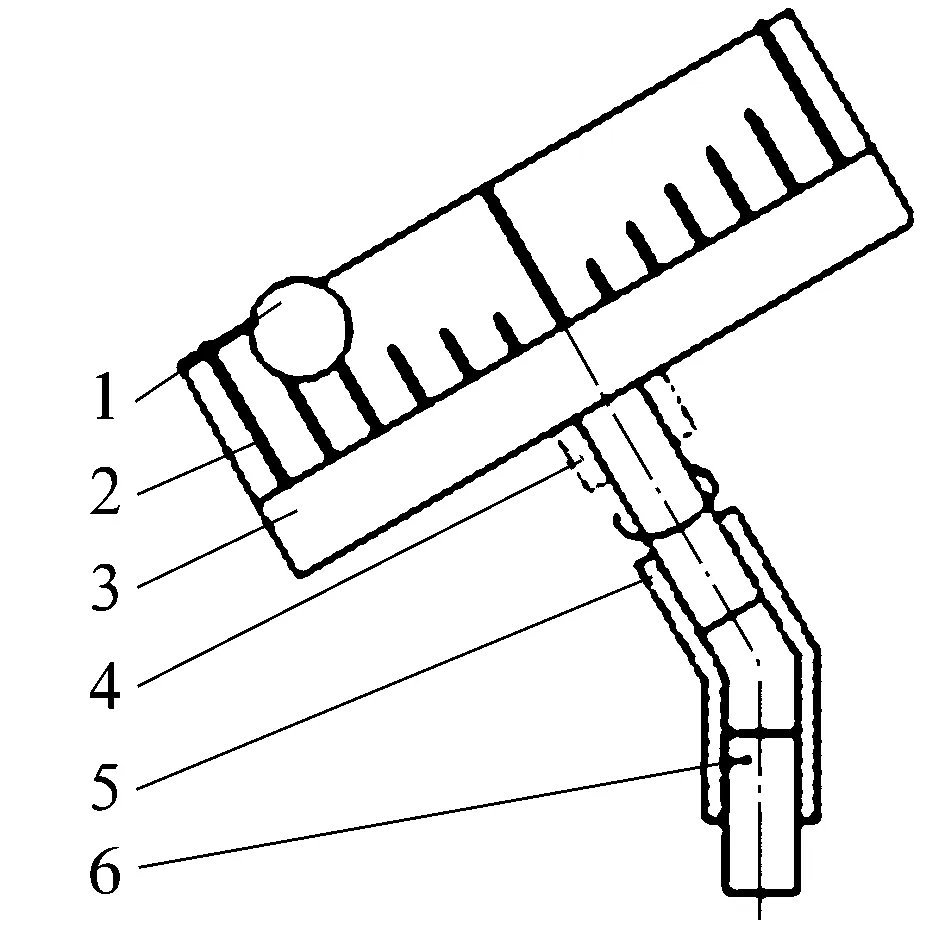

在钢球表面制备薄膜厚度的均匀性是关键技术要求,为此设计了非晶碳薄膜的制备工装(图1[8])及制备工艺,参数见表2。

表2 钢球表面制备非晶碳基薄膜的工艺参数

1—钢球;2—导电支承柱;3—旋转平台;4—支承座;5—万向节;6—动力输入轴

考虑到钢球与接触面位置薄膜不能良好成核、结合力和表面粗糙度差等因素,采用球镀膜专用装置,通过试验验证,优化接触点与支承托盘距离,避免沉积时的遮蔽效应,托盘可随真空室内转架转动,实现一炉填装多个钢球,保证钢球表面制备的薄膜厚度均匀性。

1.4 试验方法

1)采用S-4800型冷场发射扫描电子显微镜对非晶碳薄膜的截面形貌、膜层厚度进行测试分析。

2)采用LabRAM HR Evolution型高分辨Raman光谱仪对薄膜的微观结构进行测试分析,选用514 nm激光器激发,束斑直径1.25 μm,功率150 μW/cm2,扫描时间60 s,累加次数1次。

3)采用MS-T3000型摩擦磨损试验机进行摩擦学性能测试,以φ4 mm的Si3N4球为对磨材料,摩擦线速度0.2 m/s,行程1 000 m,轴向加载力 2 N,室温。

4)采用Phase Shift MicroXAM-3D 三维白光干涉表面形貌仪对磨痕形貌、长度、宽度进行分析。

5)采用MFT-4000型多功能材料表面性能试验仪测定膜基结合力,设定终止载荷100 N,加载速度100 N/min,划痕长度5 mm。

6)采用洛氏硬度计在钢球上施以150 kN的轴向加载力,保压5 s,卸载后采用光学显微镜在400×的放大倍数下观察压痕边缘。

2 结果与分析

2.1 非晶碳基薄膜的基本性能

2.1.1 非晶碳基薄膜的结构

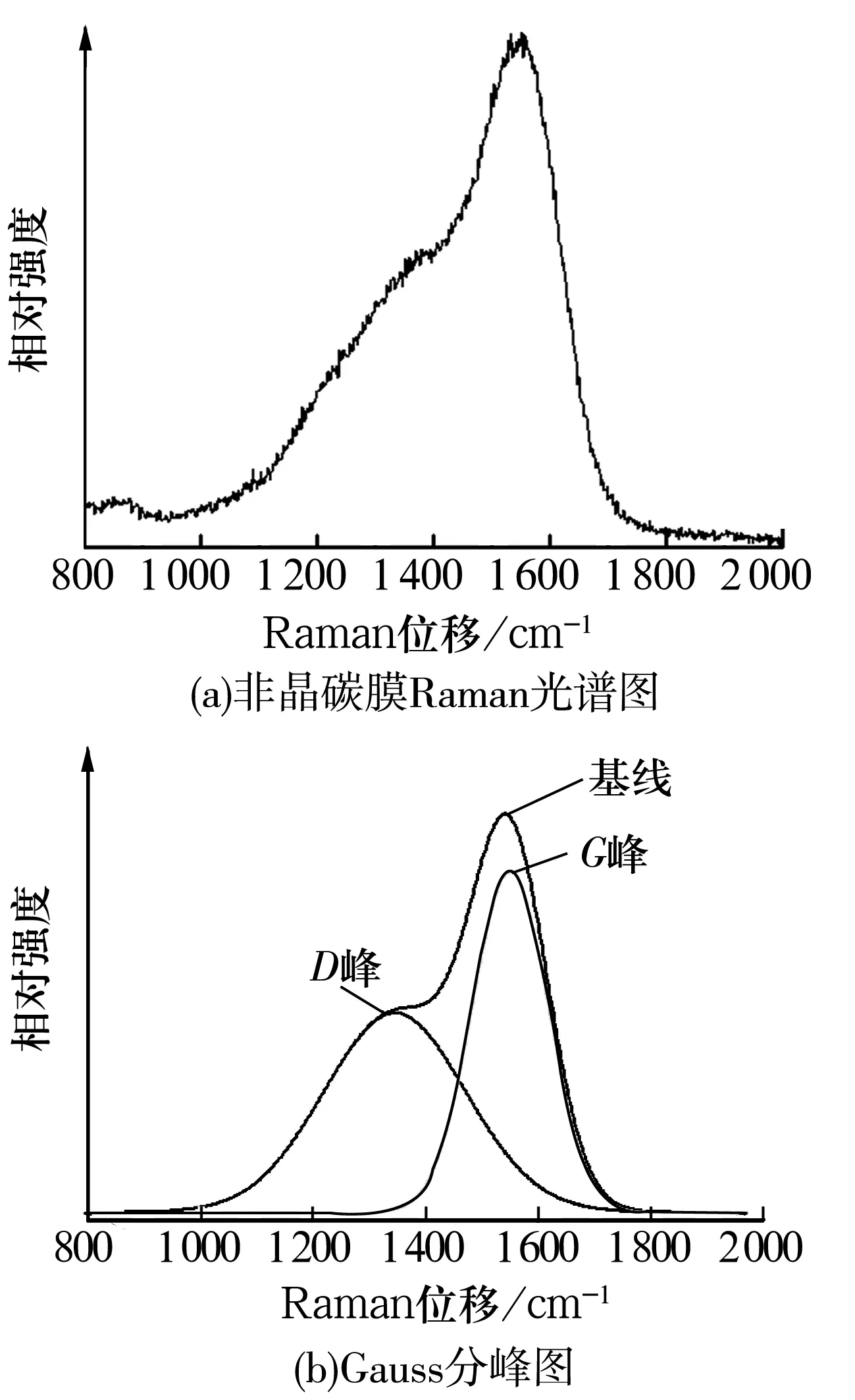

Raman光谱是一种常规的非破坏性结构分析方法,常用于碳膜的精细结构分析[9]。采用新一代高分辨Raman光谱仪,在波长为514 nm激光器激发下试样的Raman光谱线如图2a所示。这是典型的非晶碳膜的Raman光谱图。采用Gauss方法将其进行分峰处理,Gauss分峰图如图2b所示,在1 553 cm-1处得到非晶碳膜中的G峰,在1 356 cm-1处的吸收峰为D峰。对试样峰位进行面积积分得到对应的峰强ID和IG,ID/IG为1.25。

图2 非晶碳膜的Raman光谱图

2.1.2 非晶碳基薄膜的形貌

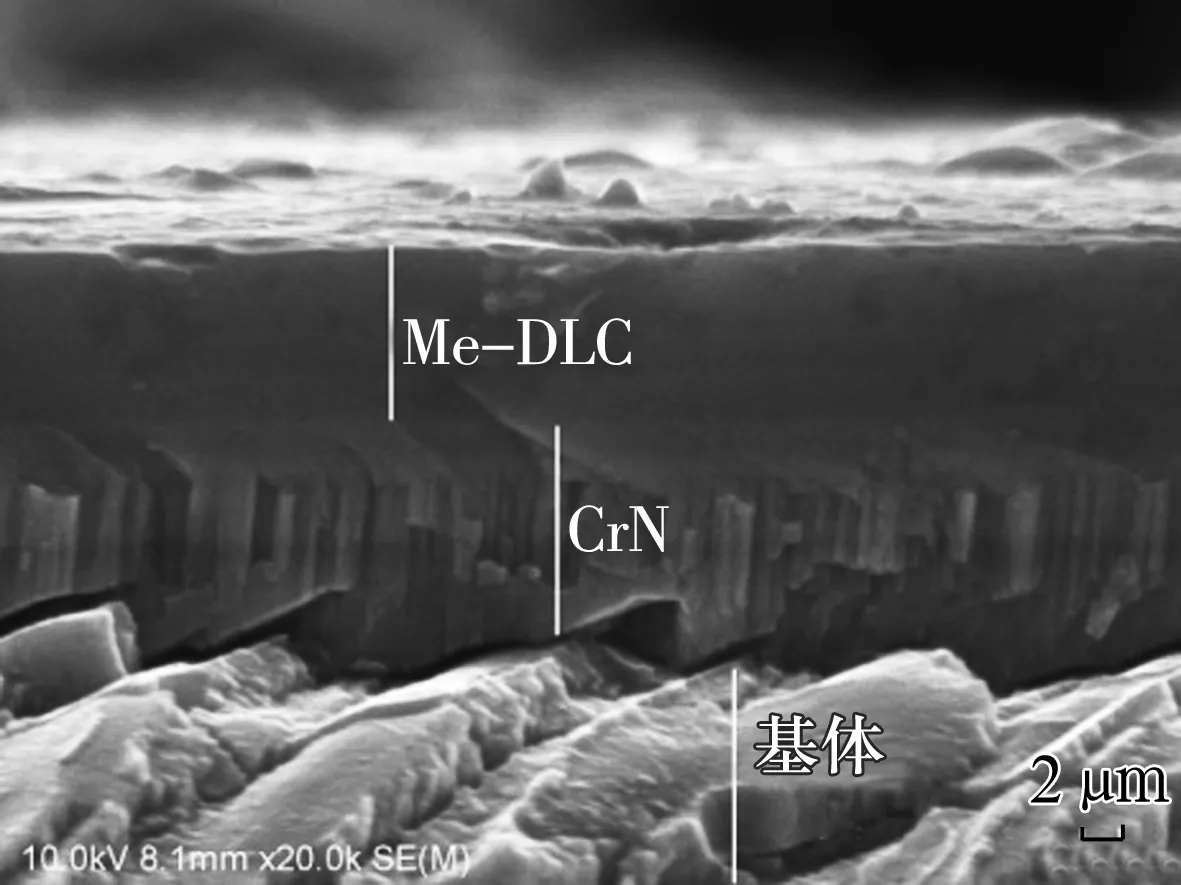

由于非晶碳基薄膜具有低硬度和高应力的特点,与基体的匹配性差,所以通过梯度多层结构以提高非晶碳基薄膜与基体的结合力。在M50钢表面制备的非晶碳基薄膜的断面形貌如图3所示。由图可知,薄膜整体上由2层组成,一层为柱状晶结构的CrN过渡层,一层为非晶态的碳基功能层。薄膜总厚度约2.25 μm,非晶碳基薄膜与过渡层CrN薄膜之间结合紧密,每层薄膜的结构均很致密。

图3 非晶碳基薄膜断口形貌

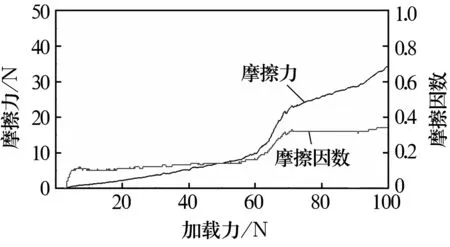

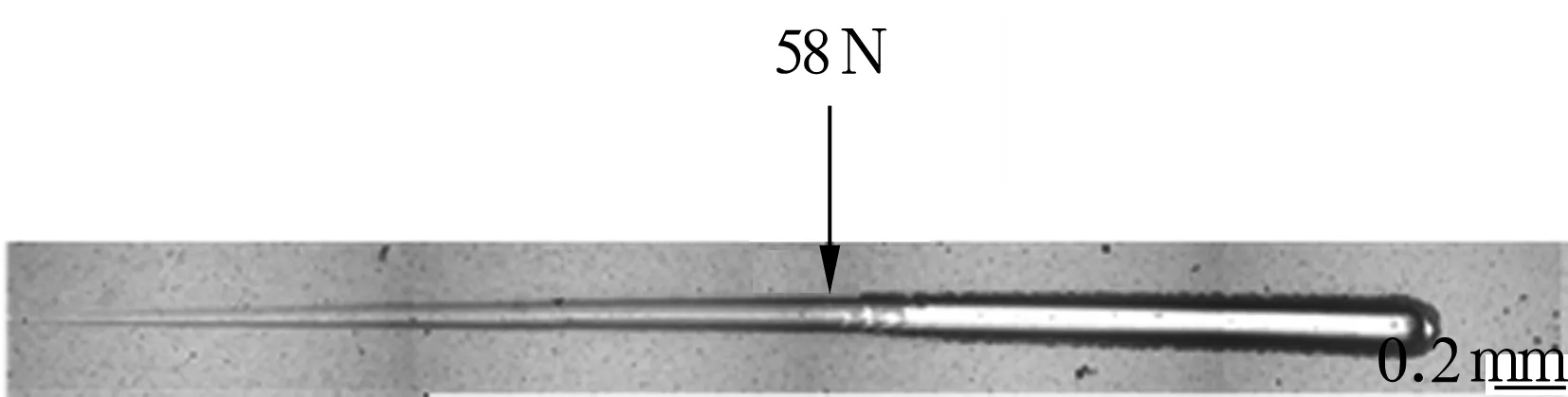

2.1.3 非晶碳基薄膜的膜基结合力

按照ASTM C 1624 —2005《用定量单点划痕测试法测定陶瓷涂层附着强度和机械故障种类的试验方法》测定膜基结合力。非晶碳基薄膜的膜基结合力测试曲线如图4所示,其划痕形貌如图5所示。由图4可知,当加载力小于60 N时,摩擦力和摩擦因数很平稳;加载力为60 N时,摩擦力和摩擦因数均出现拐点,并急剧增大,初步判定薄膜的膜基结合力为60 N。由图5可知,当加载力小于58 N时,划痕边缘未出现任何崩膜;当加载力大于58 N时,膜层开始崩落;当加载力为63 N时出现膜层脱落,露出基体。综上,判定非晶碳基薄膜的膜基结合力为58 N。

图4 膜基结合力测试曲线

图5 划痕形貌

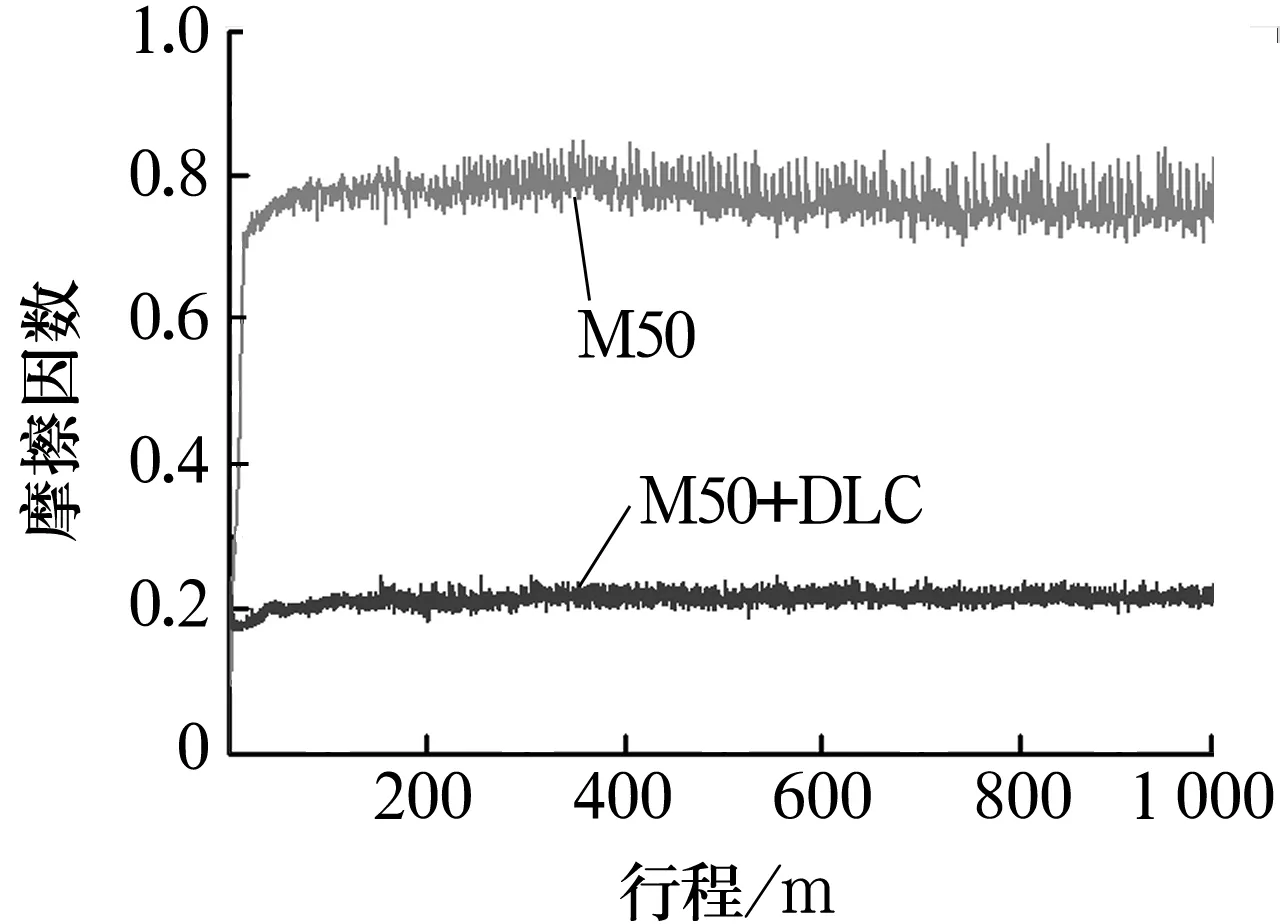

2.1.4 摩擦学性能

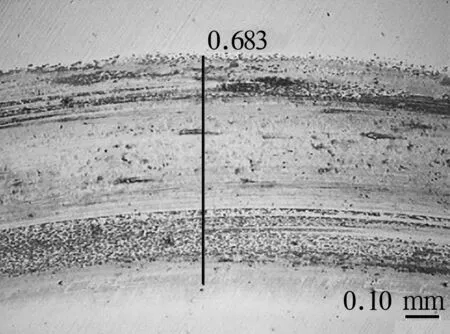

基体和非晶碳基薄膜的摩擦因数曲线和磨痕形貌分别如图6、图7所示。由图6可知,基体的摩擦因数约为0.7,非晶碳基薄膜的摩擦因数仅为0.1,较基体降低了85%。由图7可知,基体的磨痕宽度(0.683 mm)约为非晶碳基薄膜(0.113 mm)的6倍。由此说明,在M50钢表面制备非晶碳基薄膜可有效降低摩擦因数,减少磨损。

图6 摩擦因数曲线

(a)M50基体

2.2 钢球表面薄膜的性能

2.2.1 均匀性

钢球表面制备薄膜后的圆度直接影响轴承的游隙范围,可能增加轴承的振动值,引起轴承噪声,降低轴承的可靠性和寿命。

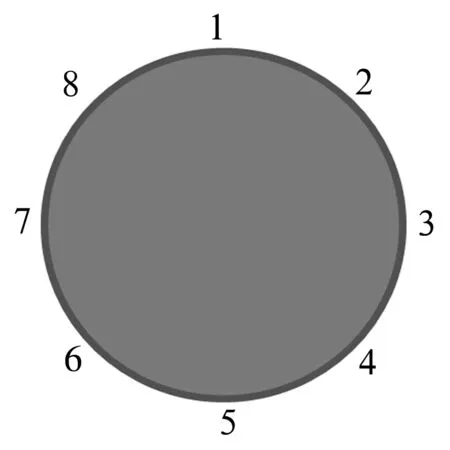

将镀膜后的钢球沿直径剖开,测量沿圆周方向均匀分布的8个位置(图8)的膜层厚度。

图8 钢球测量位置分布

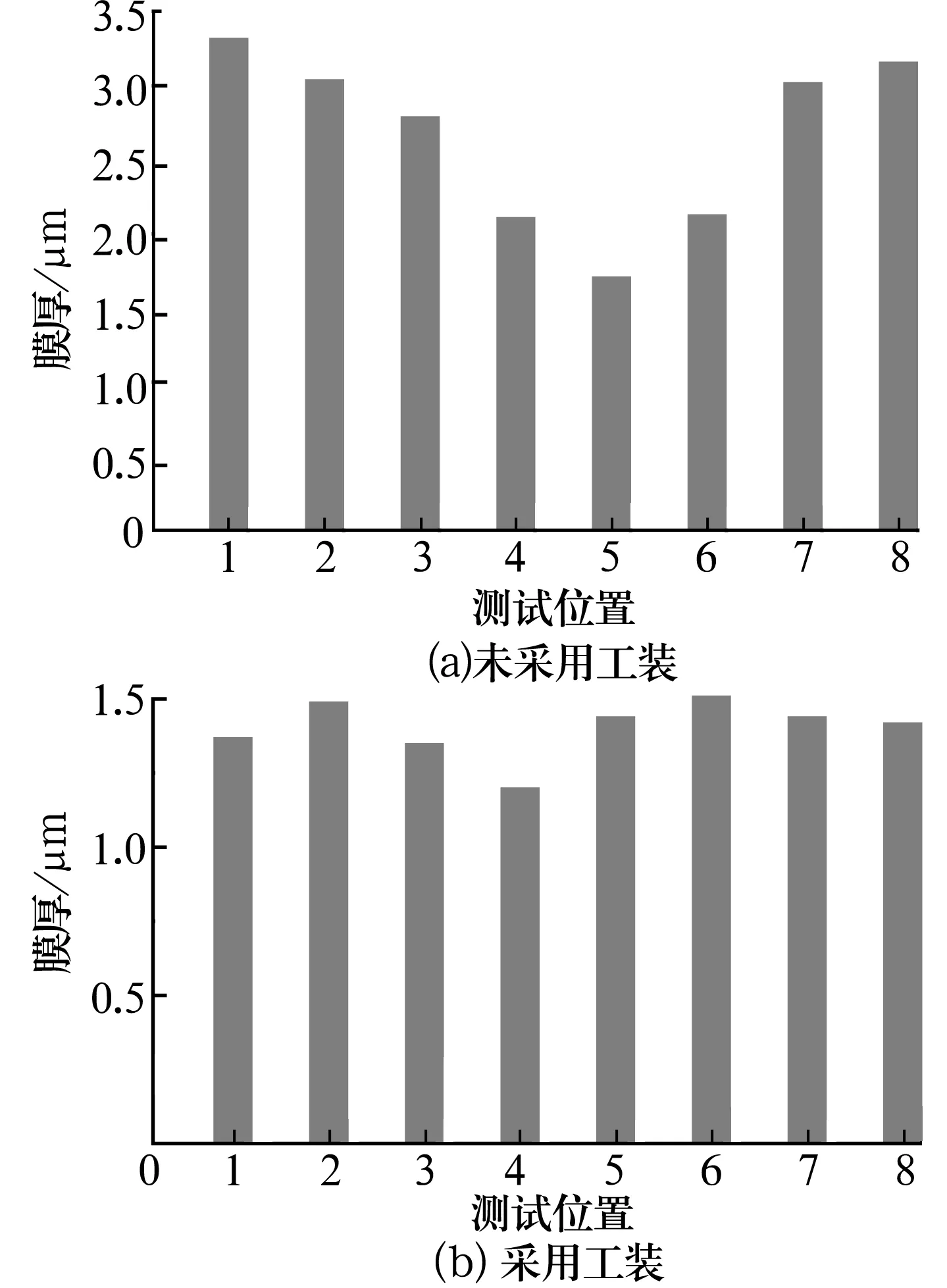

没有采用工装时钢球表面制备薄膜的厚度分布图如图9a所示。由图可知,圆周上最大膜厚与最小膜厚相差近一倍,最大厚度差达到了1.61 μm,不能满足使用需求。薄膜厚度从顶部到底部逐渐变薄,钢球中部与顶部厚度差较小,底部厚度变化最大。这是因为钢球上部和侧面没有遮挡,靶材溅射出的物质直接射向基体,沉积效率较快;而钢球下部由于受到托盘等遮蔽,使薄膜的沉积效率变小。

采用设计的工装配合薄膜工艺制备的钢球表面薄膜厚度分布如图9b所示。由图可知,在最大的圆周上,薄膜最大厚度差减少为0.31 μm,由此说明,采用合适的工装并配合恰当的薄膜制备工艺有助于改善钢球表面制备薄膜厚度的均匀性。

图9 钢球表面薄膜厚度分布图

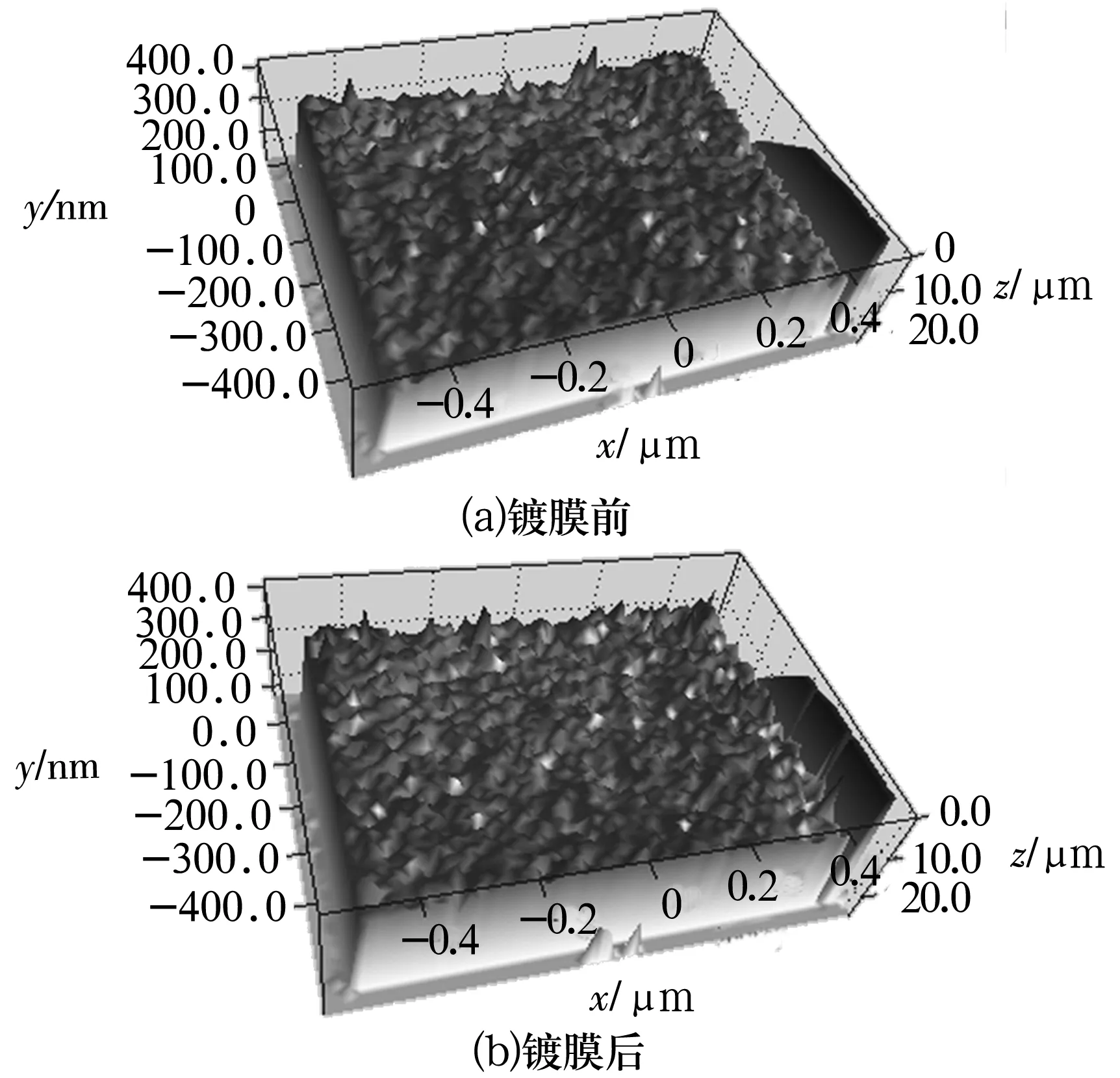

2.2.2 表面粗糙度

钢球表面制备非晶碳基薄膜前后表面粗糙度的三维形貌如图10所示。由图可知,在钢球表面制备非晶碳基薄膜并未显著改变其表面粗糙度,镀膜后的表面粗糙度值平均为0.038 μm,与镀膜前(0.030 μm)相比,仅在纳米级尺寸上略有提高,并未破坏材料的纳米级(Ra=0.01~0.1 μm)光滑形貌。

图10 钢球表面粗糙度三维形貌

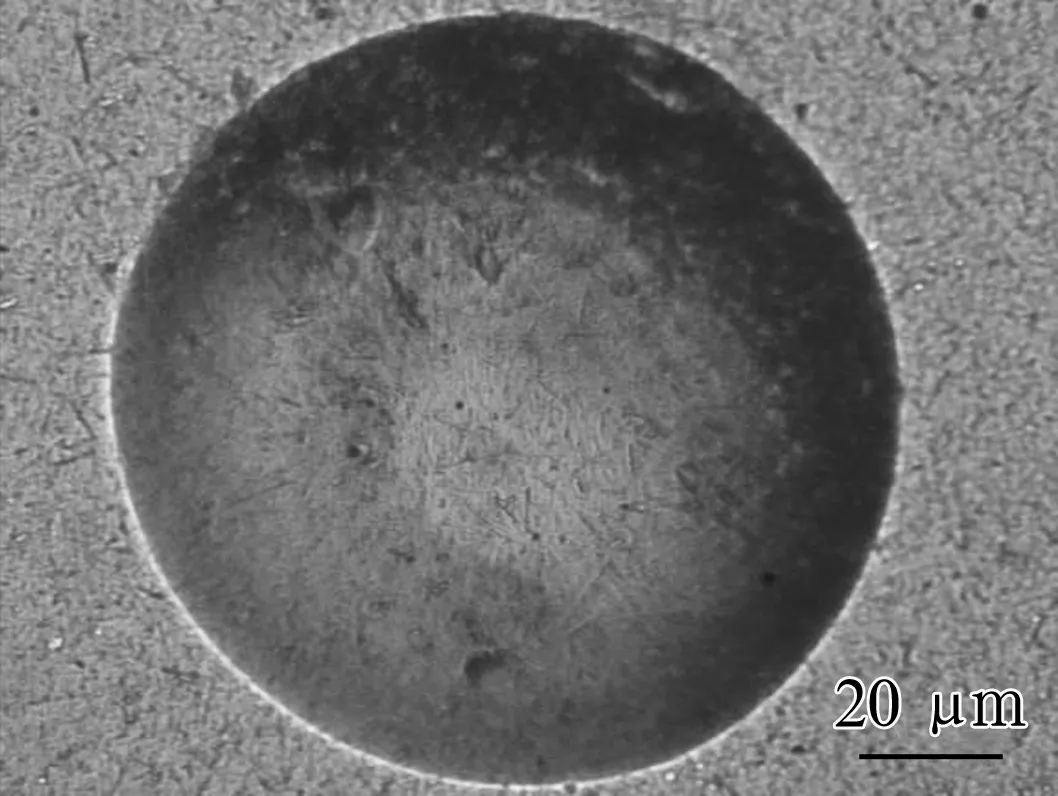

2.2.3 附着力和承载性能

参考VDI 3198:1992《Coating(CVD, PVD)of Cold Forging Tools》,评定薄膜的附着性为HF1[10-11]。附着力测试后薄膜的形貌如图11所示。由图可知,压痕周围没有微裂纹,薄膜无剥落现象。这表明非晶碳基薄膜与M50轴承钢基体表面有极好的附着性,薄膜可满足应用的需求。

图11 钢球表面薄膜附着力测试压痕形貌

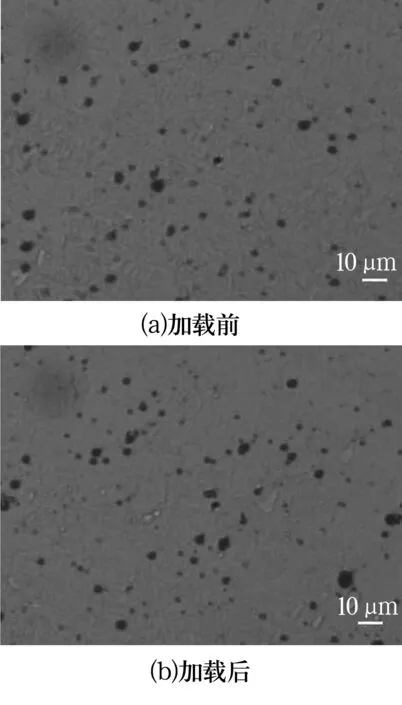

加载前后钢球表面薄膜形貌如图12所示。由图可知,钢球表面薄膜在加载保压后并未出现开裂或脱落,薄膜完好,说明在较大的载荷工况下,钢球表面薄膜具有极好的承载能力。

图12 压力测试前后钢球表面薄膜的形貌

3 结论

1)采用多功能离子镀膜设备制备出的碳基薄膜为典型的非晶碳膜结构;薄膜由柱状的CrN层和非晶态的碳基薄膜层组成;薄膜与基体之间有较好的膜基结合力,可达58 N;制备薄膜后摩擦因数较无薄膜基体降低了80%,磨痕宽度降低了约85%。

2)用设计的工装配合非晶碳薄膜制备工艺在钢球表面制备出的非晶碳基薄膜的均匀性较好,较无工装镀膜工艺提高了80%。

3)钢球表面制备非晶碳基薄膜后的表面粗糙度值略有增加,但仍保持材料的纳米级光滑表面形貌。

4)钢球表面非晶碳基薄膜与基体的附着力达到HF1级,模拟工况测试镀膜后钢球的抗压缩性能良好,完全满足使用需求。