基于Workbench的自润滑关节轴承失效分析及优化设计

段宏瑜,刘红宇,朱淋淋

(1.上海市轴承技术研究所,上海 201800;2.上海特种轴承工程技术中心,上海 201800)

关节轴承主要由外球面内圈和内球面外圈组成,能够承受较大的径向载荷和轴向载荷。因为关节轴承的球形接触面大,允许的倾斜角大,且大多采用特殊的工艺处理,如表面磷化、镀铬、滑动面衬里等,因此具有承载大、抗冲击、抗腐蚀、耐磨损、自调心和润滑好等特点[1]。自润滑关节轴承无需添加润滑剂,使用过程中免维护,特别适宜安装在位置受限制、工作中无法添加润滑剂或防止润滑污物污染的环境,现已广泛应用于航空航天、工程机械及军工机械等领域[2]。

自润滑关节轴承的力学性能受到了广泛的关注,现针对YSG507R10TL型自润滑关节轴承在径向极限静载荷试验中出现挤压裂纹的现象展开研究。

1 自润滑关节轴承径向极限静载荷性能试验

YSG507R10TL型自润滑关节轴承由内圈、外圈及附于外圈内表面的衬垫组成,外圈选用0Cr17Ni4Cu4Nb材料,内圈选用G95Cr18材料,衬垫为聚四氟乙烯(PTFE)复合材料。依据GJB 5502—2005《低速摆动自润滑向心关节轴承规范》试验芯轴硬度不小于50 HRC的要求,芯轴选择与内圈相同的材料。

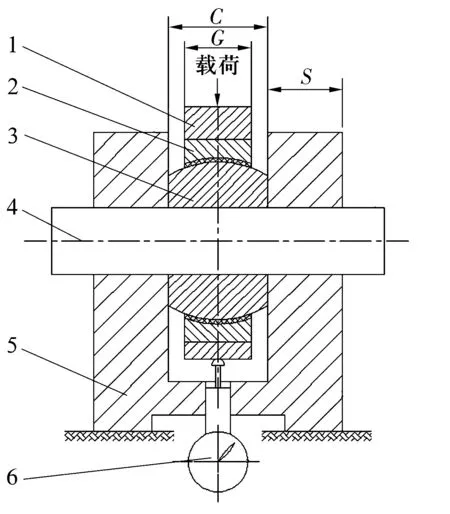

轴承安装在30 t试验机上,在室温环境下进行径向极限静载荷试验,方法如图1所示,图中,G为外圈宽度;C为内圈宽度;S为试验座支承宽度,S>G。先对轴承施加4%~6%径向极限静载荷(157.65 kN)的预载值(约6.3 kN),恒压3 min后,将测量仪表的载荷数值调“零”,移除预载荷,以1.5 kN/s的速率增加至极限载荷,保压1 min后以相同的速率卸载,检查轴承是否发生破坏。

1—加载套;2—外圈;3—内圈;4—芯轴;5—试验座;6—测量仪表

YSG507R10TL型自润滑关节轴承径向极限静载荷试验结果如图2所示。由图可知,内圈端面出现明显的裂纹,轴承发生失效。经测量得知最大总体变形为0.35 mm。

图2 径向极限静载荷性能试验结果

2 自润滑关节轴承的全参数化模型

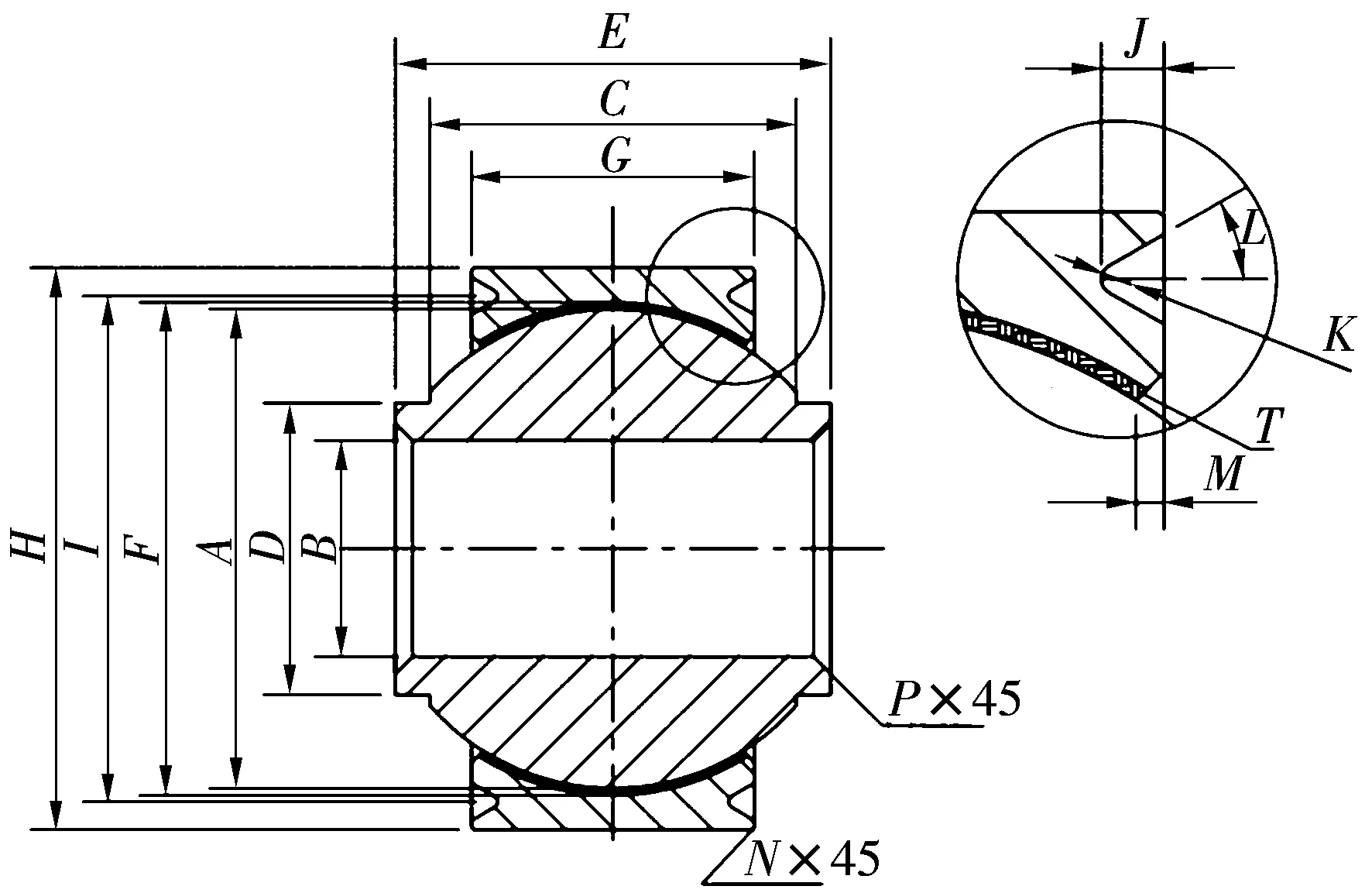

YSG507R10TL型自润滑关节轴承外圈左右端面开有翻边油槽,内圈左右两端面有凸台结构。该轴承主要结构尺寸(图3a)有:内圈球径(A)、内圈宽度(C)、轴孔直径(B)、外圈外径(H)、外圈内径(F)、外圈宽度(G)。主要特征尺寸有:油槽尺寸(I,J,K,L,M)、凸台尺寸(E,D)、衬垫厚度(T)、倒角尺寸(P,N)等。以轴承各项尺寸参数为变量,通过UG参数化建模功能建立全参数几何模型如图3b所示。

(a)模型参数

3 基于Workbench的径向极限静载荷计算

3.1 有限元模型

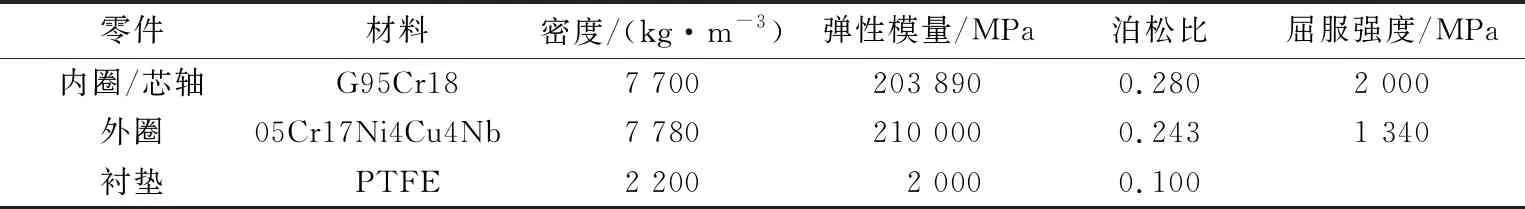

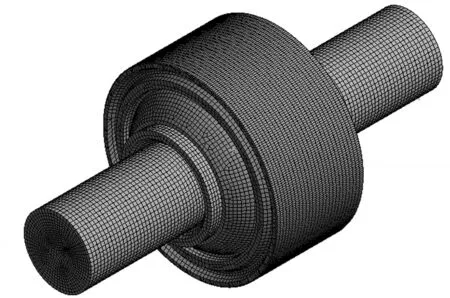

通过Workbench与三维建模软件的数据接口,将全参数模型导入Workbench,依照表1分别对轴承内圈、外圈、衬垫及芯轴进行材料属性的配置[3]。为提高有限元分析质量,对几何模型进行简化处理,简化除内圈内表面倒角以外的所有倒角,并保留翻边油槽。为了真实反应PTFE各向异性的属性,采用20节点的Solid186六面体单元对模型进行网格划分,网格大小为0.8 mm,节点数为197 457,单元数为56 874,有限元模型如图4所示。

表1 自润滑关节轴承材料属性

图4 有限元模型

3.2 载荷及边界条件

根据试验情况,芯轴与内圈为钢-钢接触,因此芯轴与内圈为摩擦因数0.15的摩擦接触;通过衬垫的摩擦磨损试验,测定PTFE衬垫对钢的摩擦因数约为0.11,因此衬垫与内圈的接触设置为摩擦因数0.11的摩擦接触;衬垫粘接在外圈内侧,二者之间没有相对运动,因此设置为绑定接触。同时,为了减少衬垫与内圈的渗透,将接触刚度设置为1,并采用增强Lagrange算法对该摩擦接触进行分析[4]。

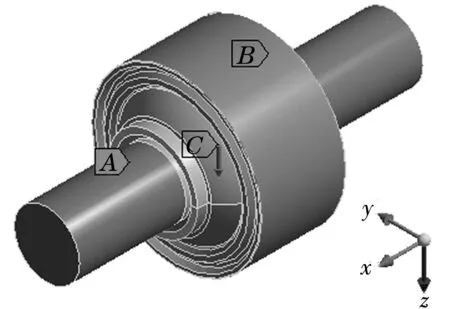

在外圈外表面施加157.65 kN的径向载荷;受试验座的限制作用,芯轴两端位移全约束;内圈端面不能轴向移动,轴向位移约束。载荷及边界条件如图5所示。其中:

图5 载荷及边界条件

A——Fixed Support,全固定约束,芯轴与试验座接触部位限制芯轴的6自由度运动;

B——Displacement,位移约束,限制内圈的轴向运动;

C——Bearing Load,外圈外表面施加157.65 kN的径向载荷,方向为z轴方向。

3.3 计算结果分析

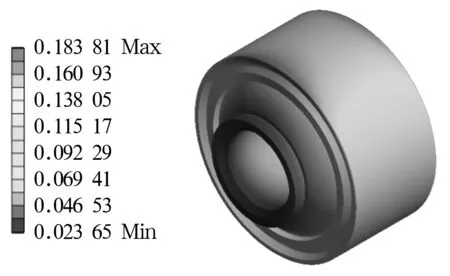

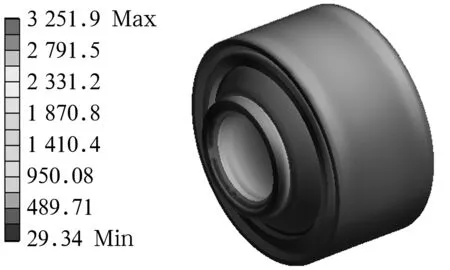

通过使用Workbench软件的静力学分析模块,对上述有限元模型进行求解。在径向载荷的作用下,轴承各零件均发生不同程度的变形和应力集中,如图6、图7所示。

(a)轴承总体变形

由图6可知,在径向载荷作用下,轴承最大变形发生在外圈翻边油槽处;与芯轴钢-钢接触的内圈受到径向载荷及芯轴弯曲变形的双重作用,在外表面的中间部位也发生变形;衬垫受内外圈变形的作用,在与内圈相同位置发生最大变形。

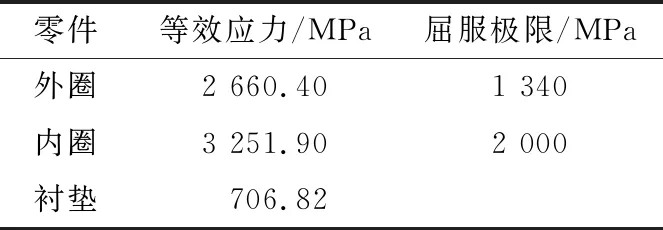

由图7可知,在径向载荷作用下,轴承最大等效应力(3 251.9 MPa)发生在内圈45°斜倒角处,大于内圈材料的屈服强度,因此内圈最先发生断裂;外圈最大等效应力(2 660.4 MPa)发生在油槽部位,大于外圈材料的屈服强度,因此外圈也容易发生断裂;由于内圈宽度大于外圈宽度,在受到径向载荷作用时,衬垫外侧会产生应力集中,但衬垫的弹性模量较小,因此易发生较大变形。具体有限元计算结果见表2,由表可知,轴承各零件的等效效应力均大于材料的屈服极限值,因此轴承零件均容易发生损坏。内圈应力集中最大,倒角处产生裂纹,使应力得到释放,因此其他零件未出现损坏现象,以上分析结果与物理试验结果一致。

(a)轴承的等效应力

表2 有限元计算结果

4 自润滑关节轴承的结构优化设计

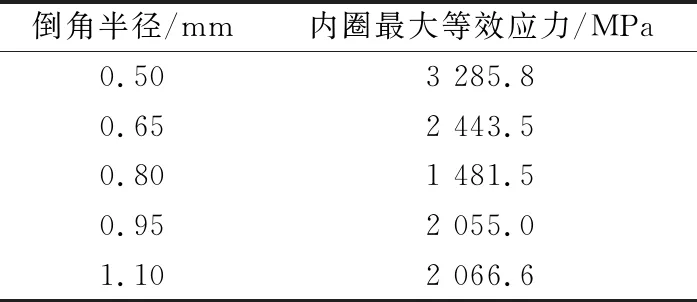

由以上分析结果可以看出,YSG507R10TL型自润滑关节轴承产生裂纹的主要原因是内圈斜倒角处发生较大的应力集中。基于此,提出以内圈倒角为设计变量,以内圈最大应力小于屈服极限为目标函数的优化设计方案。通过Workbench/Design Explorer优化设计模块,将内圈斜倒角优化为圆倒角,并以倒角半径r=0.5 mm为基础设计点,以0.15 mm为步长增加设计点,r分别取0.50,0.65,0.80,0.95,1.10 mm。优化方案计算结果见表3,仿真结果如图8所示。

表3 优化设计结果

(a)内圈等效应力

由图表可知,圆倒角能够明显降低内圈的等效应力;当倒角半径为0.80 mm时,等效应力值最小,此时内圈最大等效应力小于初始方案,内圈最大变形小于规范要求(0.25 mm),因此将内圈斜倒角改为半径为0.80 mm圆倒角为最佳方案。

5 结束语

经有限元仿真分析确定,YSG507R10TL自润滑关节轴承内圈端面出现裂纹的主要原因为内圈斜倒角处的等效应力超过材料屈服强度。对轴承进行优化设计后经计算可知,圆倒角能够明显降低等效应力、减小轴承变形,并且当倒角半径为0.8 mm时等效应力最小,即最优设计方案,此优化设计方法同样适用于其他自润滑关节轴承。