SG13Cr4Mo4Ni4V钢轴承套圈热处理工艺改进

刘秀莲,班君,郑艳华,赵强

(中航工业哈尔滨轴承有限公司,哈尔滨 150027)

轴承是发动机系统的重要部件,与发动机的性能、寿命和可靠性密切相关,其服役工况复杂,具有高温、高速、重载的特点,因此要求轴承表面具有高硬度和高耐磨性,心部具有良好的韧性和强度。SG13Cr4Mo4Ni4V钢系国产航空轴承用高温渗碳钢,在纯净度、微量元素及含氧量指标控制方面,通过双真空冶炼技术可获得与国外M50NiL钢相近的化学成分和综合力学性能,是高可靠性航空轴承研制的首选材料。

高温渗碳钢轴承套圈渗碳热处理后的技术要求为:表面硬度58~63 HRC,心部硬度35~48 HRC;表面含碳量0.75%~0.95%;有效硬化层深度1.5~1.8 mm;表面组织为高碳细小结晶马氏体及均匀分布的残留碳化物,心部组织为低碳板条马氏体和少量铁素体。

以往用井式炉进行轴承套圈渗碳热处理的工艺为:渗碳(强渗+扩散)+淬火+3次高温回火+2次冷处理,改用密封箱式渗碳炉渗碳后,存在的主要问题是表面碳浓度达不到技术要求,渗碳层组织不均匀。为此,对SG13Cr4Mo4Ni4V钢开展预氧化工艺试验研究[1],解决SG13Cr4Mo4Ni4V钢套圈在密封箱式渗碳炉中存在的问题,以保证轴承质量[2]。

1 试验材料

试验材料为退火态SG13Cr4Mo4Ni4V钢,其化学成分见表1,理化检验结果见表2。

表1 化学成分 (质量分数,%)

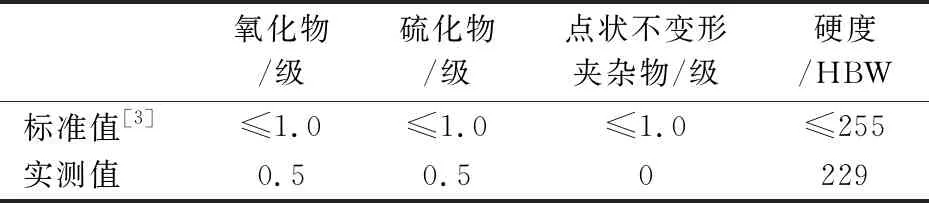

表2 理化检验结果

试验设备为RM9-60×90×48密封箱式渗碳炉,炉内配置风扇循环系统,确保炉内气氛均匀一致,温度控制系统主要由数字化智能仪表、可控硅调功器和高温热电偶组成,通过PID精确控制炉膛温度,控温精度在±1.7 ℃以内;碳势控制系统由碳控仪、氧探头和丙烷气体分配站构成,根据设定碳势可自动调节丙烷气的供气量,碳控仪控制精度在±0.05%以内。

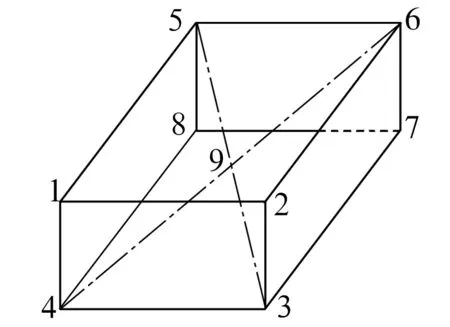

测试架规格:900 mm×600 mm×400 mm,剥层棒规格:φ60 mm×80 mm,试样规格:φ15 mm×12 mm。剥层棒是在渗碳后,通过定量化学分析方法测试碳浓度梯度,为了评价加热区内不同位置的渗碳质量效果,每种试验均采用1个剥层棒和8个试样,将1#~8#试样分别置于测试架对应位置(图1),剥层棒置于中心点(9#)。

图1 试样测试架示意图

2 试验

2.1 预氧化时间优化试验

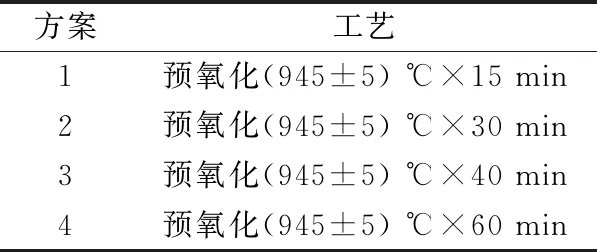

针对SG13Cr4Mo4Ni4V钢预先氧化处理与表面渗碳效果的关联性进行试验研究,采用不同的预氧化时间处理样件,并在相同渗碳工艺条件下进行渗碳和热处理[4],即气体渗碳+淬火+3次高温回火+2次冷处理,通过测试分析获取预氧化效果与渗碳工艺的匹配关系,解决碳浓度不达标的问题。采取预先截断保护气供应及排气后直接入炉的方法。参考AMS2759/7B《渗碳钢零件的气体和真空渗碳与热处理标准》、AMS6278《钢棒、锻件和管材4.1Cr-3.4Ni-4.2Mo-1.2V(0.11~0.15C)双真空熔炼材料标准》和国外企业的成熟工艺制定试验方案。根据国外先进企业的渗碳和相关热处理工艺步骤及工艺控制技术要求,并经过反复试验与验证,最终确定预氧化处理温度为(945±5) ℃,结合SG13Cr4Mo4Ni4V钢制轴承套圈结构复杂、壁厚变化较大的特点,采取不同的预氧化时间进行试验,试验方案见表3。

表3 预氧化时间优化试验方案

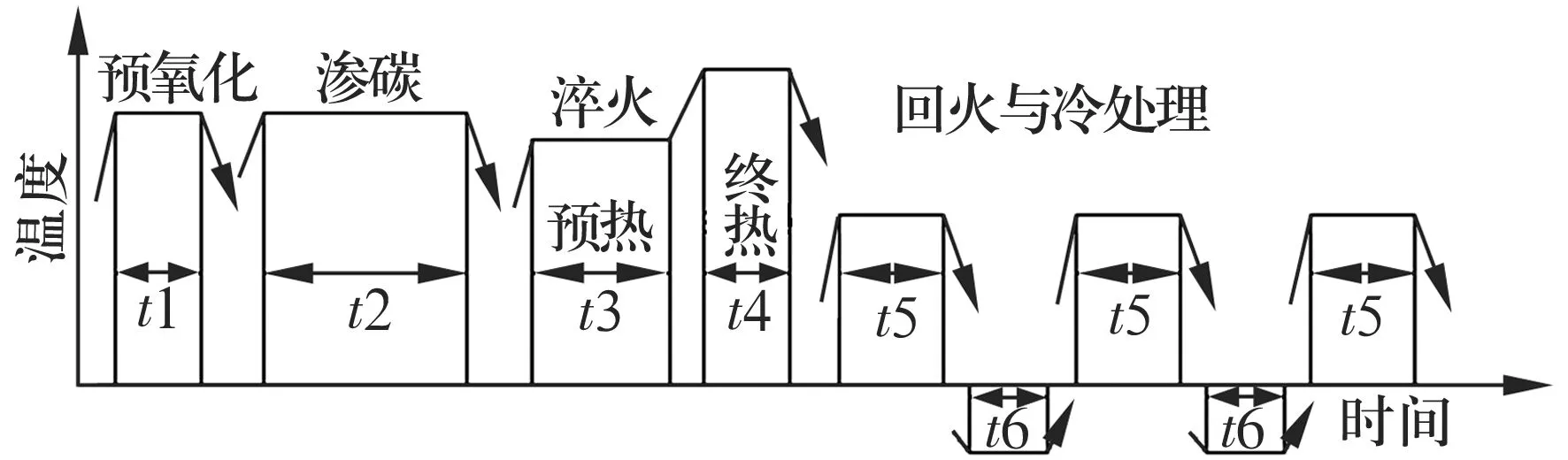

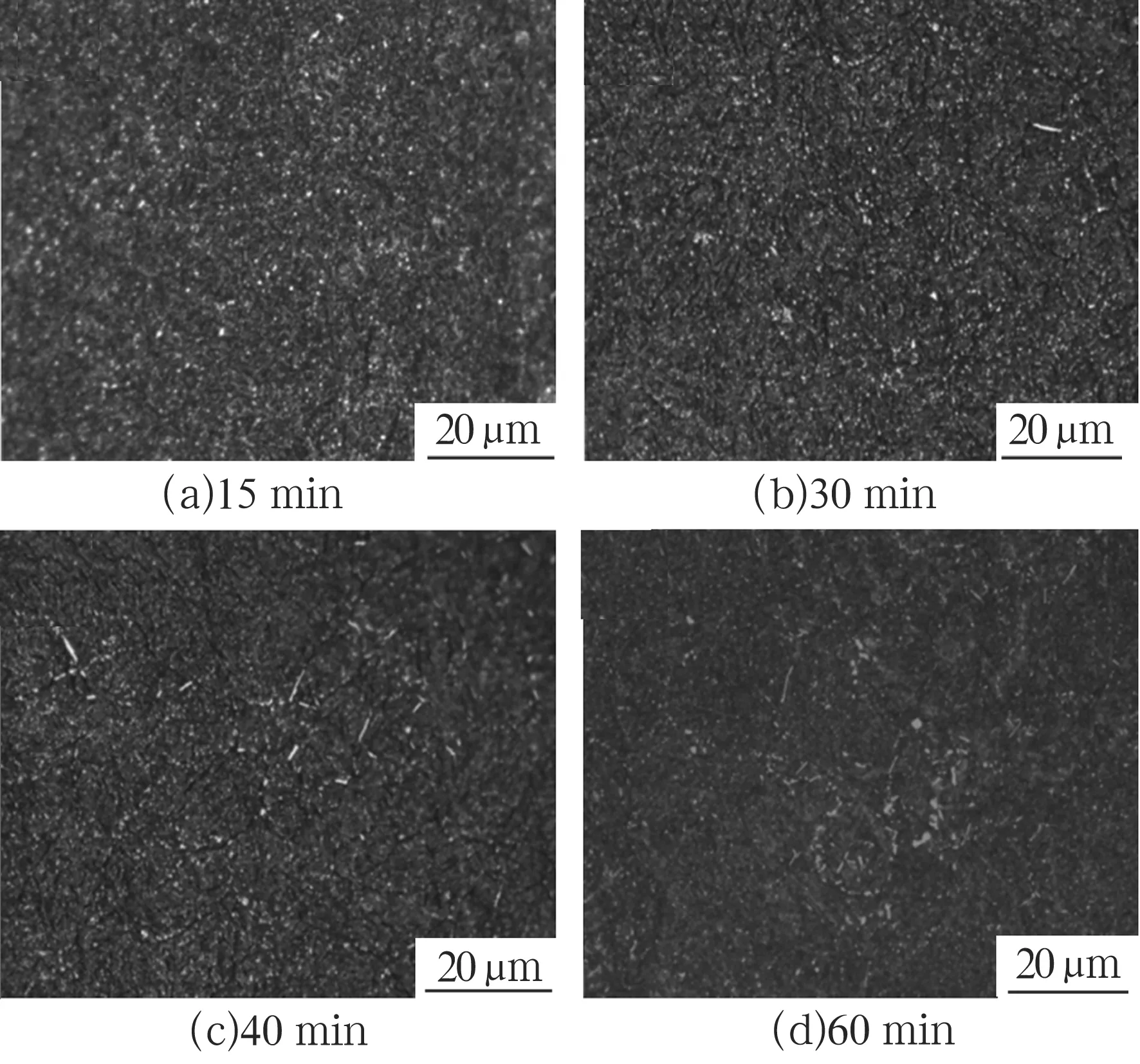

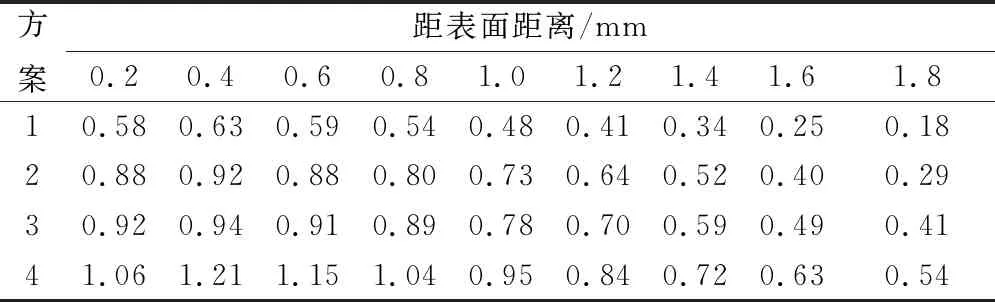

试样分别经4种不同时间预氧化工艺处理及相同条件的渗碳和淬火+3次高温回火+2次冷处理工艺(图2)后,剥层棒按规定方法剥层取样并进行化学定碳分析,测试结果见表4、表5,渗层组织如图3所示。

图2 工艺曲线

图3 渗碳层显微组织

表4 碳浓度分布结果

由表4、表5可知,经方案1工艺处理的试样碳浓度和渗层深度均达不到技术要求;经方案2和方案3工艺处理的试样,轴承工作表面(0.4 mm处)碳浓度在0.93%左右,渗层深度达到1.5~1.8 mm;经方案4工艺处理的试样渗层深度过深,最深达到2.05 mm,且轴承工作表面(0.4 mm处)碳浓度达到1.21%。由图可知,随预氧化时间的延长,网状和粗大碳化物呈明显加重趋势,因此确定最佳预氧化时间为30~40 min。

表5 炉内不同位置渗碳试样理化检测结果

试验结果表明,SG13Cr4Mo4Ni4V钢通过预氧化处理,可有效解决表面碳浓度不达标的问题。这是因为渗碳前进行预氧化,能烧掉零件表面未清洗掉的油脂[5],不容易形成炭黑,使氧气与铁发生反应[6],提高渗碳零件表面活性,从而加快活性碳原子渗入过程和表面碳浓度梯度的形成,有效地提高渗碳速度和渗层均匀性,获得合格的组织和性能[7]。

2.2 预生产试验

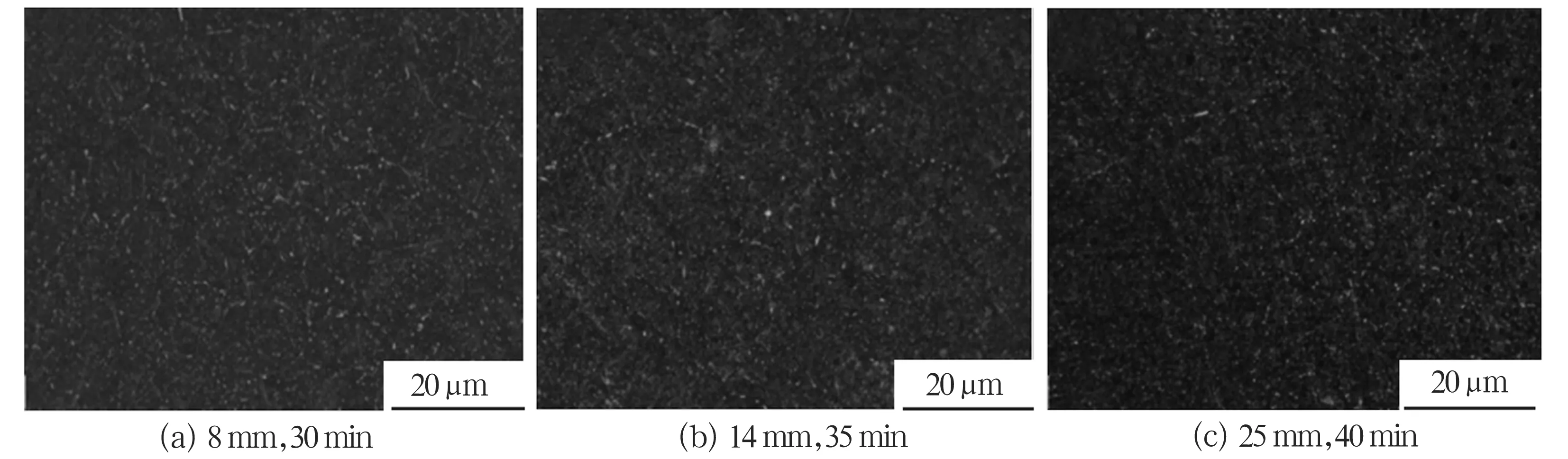

为了解决渗层不均匀的问题,参考以往多次试验结果,基于密封箱式渗碳炉两侧风循环通道的结构特性及炉门的影响,将有效装载区尺寸进行调整,调整后长×宽×高为600 mm×500 mm×400 mm,装载区的缩小有利于提高渗碳件温度场和气氛对流的均匀性,减少炉内边界区域气氛流动不均匀导致的干扰和影响。根据轴承套圈的壁厚范围,试样壁厚分别选择8,14,25 mm,壁厚大时,采取上限时间;壁厚小时,采取下限时间,预氧化对应时间分别为30,35,40 min。试验方案见表6。

表6 预生产试验方案

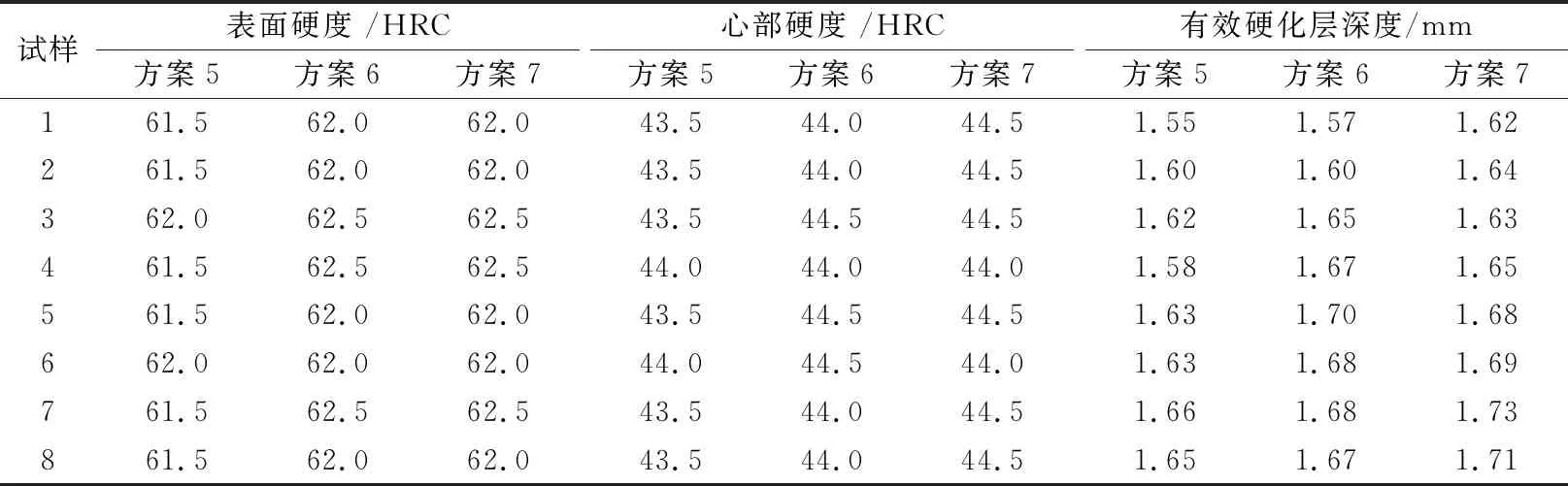

试样经预氧化、渗碳热处理后全面进行理化测试分析,剥层棒按规定方法剥层取样并进行化学定碳分析,测试结果见表7、表8,渗层组织、心部组织分别如图4、图5所示。

表7 碳浓度分布测试结果

表8 理化检测结果

图4 渗碳层显微组织

图5 心部显微组织

由表7、表8及图4、图5可知,试样的碳浓度、表面和心部硬度、有效硬化层深度、渗层和心部组织均达到技术要求,且同炉试样渗碳层均在0.13 mm以内,解决了在密封箱式多用炉上渗碳层不均匀的问题。通过预生产试验,不但验证了预氧化时间确定的合理性,而且同炉渗层均匀性得到有效控制,解决了密封箱式渗碳炉渗碳后,渗碳表面浓度不达标、渗碳层不均匀的问题。

3 实际验证

根据井式炉渗碳原工艺,结合测试结果和预生产试验工艺,按套圈的有效壁厚,采用预氧化工艺(945±5) ℃×(30~40) min+气体渗碳+淬火+3次高温回火+2次冷处理进行轴承套圈生产验证,经此工艺生产的轴承套圈,不但渗碳热处理后的表面硬度、心部硬度、表面含碳量、有效硬化层深度、表面组织和心部组织等技术指标达到了技术要求,而且研制交付的某发动机主轴轴承,其性能均达到了技术要求,一次性通过2 500 h寿命试验和断油试验,满足了发动机的设计技术要求,且此工艺已用于轴承套圈的批量加工。

4 结论

1)采用密封箱式多用炉气体渗碳SG13Cr4Mo4Ni4V钢轴承套圈,渗碳前应进行预氧化处理,可保证渗层质量。

2)通过SG13Cr4Mo4Ni4V钢预氧化工艺技术研究,确定SG13Cr4Mo4Ni4V钢的热处理工艺为:预氧化(945±5)℃×(30~40) min+气体渗碳+淬火+3次高温回火+2次冷处理,经生产验证满足轴承热处理技术要求。