耐热钢无油沟宽挡边圆柱滚子轴承外圈滚道与挡边的磨削加工

曲红利,吴晓明

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.航空精密轴承国家重点实验室,河南 洛阳 471039)

1 圆柱滚子轴承外圈结构

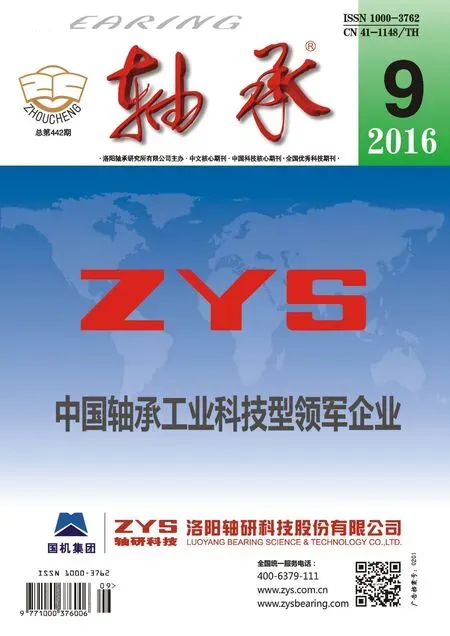

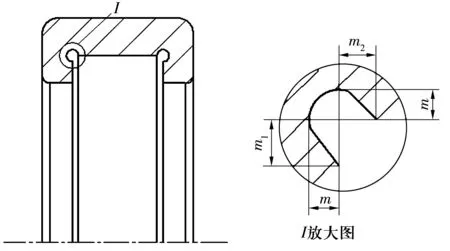

常规的带挡边圆柱滚子轴承外圈为如图1所示的双挡边外圈,设计时考虑工艺加工方法,在滚道与挡边交接处设置有工艺油沟,油沟尺寸m,m1,m2根据产品大小已形成系列。对于此类产品,磨加工工艺采用挡边和滚道分开加工的工艺方式,油沟相当于空刀槽。对于薄、窄系列的高速轴承套圈,若仍采用带油沟结构,将降低产品的某些性能(如承载、抗疲劳、使用寿命等)。为了满足使用性能,新型无油沟带挡边圆柱滚子轴承外圈采用了滚道与挡边之间圆弧过渡的设计,无油沟双挡边圆柱滚子轴承外圈结构如图2所示。

图1 带油沟双挡边圆柱滚子轴承外圈

图2 无油沟双挡边圆柱滚子轴承外圈

2 复合磨削方法

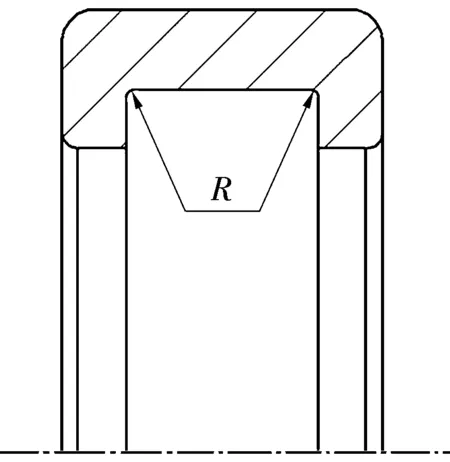

无油沟双挡边圆柱滚子轴承外圈终磨滚道与挡边常规的复合磨削方法如图3所示,采用比滚道宽度大约2 mm的砂轮,修整砂轮外径及两端面,使之尺寸、角度与滚道宽度、挡边角度相符,直接纵向进给,先磨削挡边,然后磨削滚道,滚道与挡边的过渡圆弧靠砂轮的自然脱落形成。复合磨削滚道与挡边的方法,对于材料为GCr15轴承钢、16Cr2Ni4MoA渗碳钢及Cr4Mo4V或8Cr4Mo4V耐热钢的内圈和外圈挡边宽度小于3 mm的产品,完全能够满足加工要求。

图3 复合磨削方法示意图

3 改进后的磨削方法

3.1 挡边磨削烧伤分析

实际生产中,材料为Cr4Mo4V或8Cr4Mo4V的耐热钢双挡边圆柱滚子轴承套圈,采用微晶刚玉(MA)砂轮进行滚道磨削,效果良好。但采用此砂轮进行复合磨削滚道与挡边时,某些外圈挡边常常产生磨削烧伤,而内圈磨削没有出现这种现象,经对比分析发现,这些外圈的挡边宽度较宽,均在3 mm以上。分析产生磨削烧伤的原因为:耐热钢材料黏度大、硬度高,当外圈挡边宽度较大时,复合磨削方式下砂轮纵向进给磨削,砂轮两侧与宽挡边的接触面积大,不利于散热,导致外圈在复合磨削滚道与挡边时产生了挡边烧伤。

从加快散热,避免烧伤考虑,虽然采取更换多种磨削液及各种磨料、大气孔的砂轮等措施,使散热更快,但在复合磨削时,效果均不理想,挡边仍有烧伤产生。

3.2 改进后磨削方法

因带挡边圆柱滚子轴承外圈在实际加工中,例如初磨工序,分开加工滚道和挡边时,即使是耐热钢材料,挡边也不会产生烧伤。因此,针对Cr4Mo4V或8Cr4Mo4V耐热钢材料无油沟宽挡边圆柱滚子轴承外圈滚道与挡边的磨削制定出新的磨削工艺方法,采用分开磨削滚道和挡边的一般圆柱滚子轴承磨削方式,关键是最终要保证滚道与挡边之间过渡圆角的形成,并且不会产生烧伤。

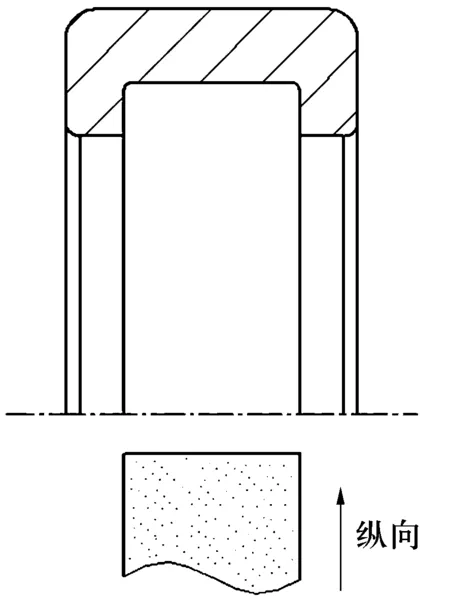

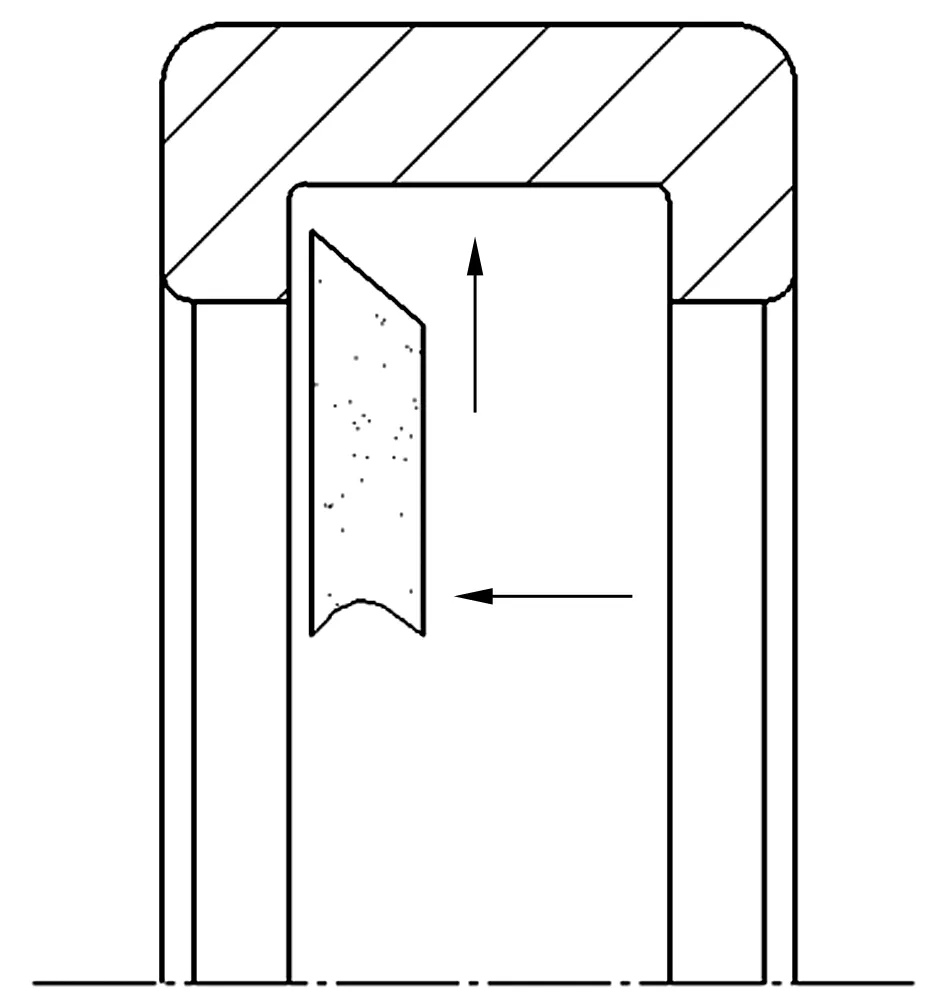

新的磨削方法为:初磨分别磨削挡边、滚道,允许两者有轻微留台(台阶为初磨滚道砂轮宽度比滚道宽度窄和初磨挡边时为避免砂轮磨削到滚道所留的工艺台阶)现象,一般允许台阶在0.5 mm以内,但需严格控制挡边的厚度和位置,控制细磨、终磨时的挡边留量为0.03~0.05 mm;细、终磨时,先磨滚道,且磨滚道时所用砂轮的宽度比滚道宽度窄0.15 mm左右,尽量使磨滚道后两侧所留的台阶小一些,以不影响滚道的加工;然后在切入磨机床上细、终磨挡边。如图4所示,砂轮修整成尖角进到位,先横向进刀磨挡边,再纵向进给修磨掉台阶,并由砂轮自然脱落形成过渡圆角(圆弧半径比滚道深0.003 mm左右,使超精或精研滚道具有合适的留量),在此过程中,依靠轮廓仪测量形成的过渡圆弧,并根据测量结果调整加工参数,挡边的角度依靠调整床头角度保证。

图4 耐热钢无油沟宽挡边圆柱滚子轴承外圈挡边磨削示意图

3.3 砂轮选择

最初加工时砂轮选用通常单独磨挡边的树脂结合剂(R)白刚玉磨料(WA)砂轮,选择合适的砂轮、工件转速,横向与纵向进给量均相对较小,一般控制在0.01 mm/min,特别是纵向进给时,操作工需要根据磨削声音和火花,并结合测量结果控制进刀位置,形成合适的过渡圆弧。选用此种砂轮后,加工检测挡边没有出现磨削烧伤,其他项目也符合产品要求。

由于树脂结合剂(R)砂轮脱落较快,需要频繁修整砂轮,以保持砂轮的尖角,才不会使自然形成的过渡圆弧变大,但频繁修整砂轮,对定位精度调整有较大影响,从而影响加工速度。随后试用了切入磨机床常用的陶瓷结合剂(V)白刚玉磨料(WA)砂轮,亦能保证产品要求,且相较树脂结合剂砂轮的修整频率降低,砂轮利用率也有所提高。

4 结束语

经工艺实践探索,对Cr4Mo4V或8Cr4Mo4V耐热钢材料无油沟宽挡边圆柱滚子轴承外圈滚道与挡边采用新的工艺磨削方法,解决了挡边磨削烧伤问题,总结出了加工中的主要加工参数,加工出的产品精度良好,完全能符合技术要求。但是这种加工方式进给小,调整较为复杂,对操作工的技术水平及经验要求较高,加工效率较低,无法大批量高效率的生产,仍需要进一步研究如何提高生产效率。