内外圈结构参数对柔性轴承应力的影响

喻广义,黄敏,王小静,沈杰希,聂周

(1.上海大学 机电工程与自动化学院,上海 200072;2.中船重工第七〇四研究所,上海 200031)

谐波减速器具有高传动比、高运动精度、高传动平稳性等特点,被广泛应用于军事、工农业乃至生活中的各个领域,是机器人关键部件。而柔性轴承是谐波减速器的关键基础零部件,其失效是限制谐波传动寿命和承载能力的主要因素之一。柔性轴承外圈处于循环弯曲变形状态,微小的接触疲劳麻点和磨损产生的应力集中会导致外圈很快发生弯曲疲劳断裂,故有必要对柔性轴承的性能进行研究。文献[1-4]和文献[5-6]分别利用有限元法在静力学、动力学方面对柔性轴承进行受力分析。然而关于柔性轴承重要结构参数即内外圈宽度、厚度对柔性轴承应力的影响研究较少。

为此,对变形后的柔性轴承进行参数化建模,通过有限元法分析内外圈结构参数对柔性轴承应力的影响。

1 谐波减速器与柔性轴承结构

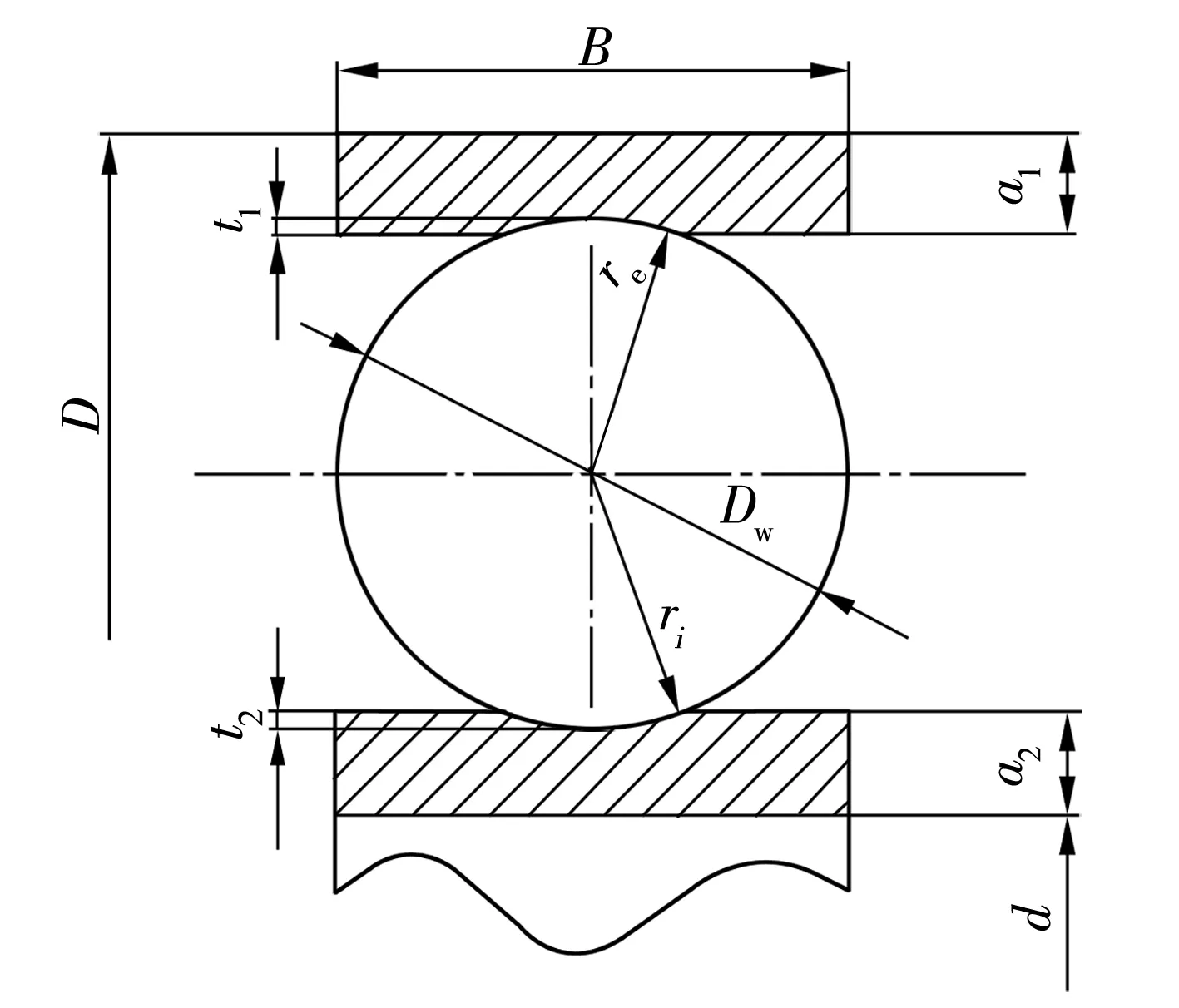

谐波减速器由刚轮、柔轮及波发生器组成,其中波发生器由凸轮和在其外面的可在变形状态下工作的柔性轴承组成。柔性轴承由内圈、外圈、钢球和保持架组成,与普通轴承的区别在于其内、外圈的壁很薄,柔性轴承装在凸轮上后,可随凸轮的轮廓形状而产生强制变形[7]。谐波减速器的装配图及变形后的柔性轴承的结构示意图分别如图1和图2所示。

1—凸轮;2—柔性轴承;3—柔轮;4—刚轮

图2 柔性轴承结构示意图

以3E905KAT2型柔性轴承为例进行分析,径向变形系数为1.0,径向最大变形量为0.2 mm,选用标准椭圆凸轮波发生器,柔性轴承的变形几何模型为标准椭圆的等距曲线。轴承基本参数为:外径D=32.4 mm,内径d=23.6 mm,厚度a1=a2=0.75 mm,宽度B=5 mm,t1=t2=0.25 mm,钢球直径Dw=3 mm,外圈沟曲率半径re=1.62 mm,内圈沟曲率半径ri=1.56 mm。

2 柔性轴承有限元建模

2.1 单元材料及定义

柔性轴承内外圈及钢球材料为GCr15Z,弹性模量为206 GPa,泊松比为0.3。

2.2 网格划分

为简化模型,建模时忽略了内外圈的倒角、保持架,并假设钢球与内外圈沟道无初始间隙。若采用全模型进行分析计算,网格数量大,计算时间长,为节约计算资源,原轴承模型钢球数量为21,假设其为20,并对1/4模型进行静力学分析,经验证明全模型与1/4模型的计算结果相差很小。

采用扫略网格法和六面体单元对内外圈进行网格划分,采用映射网格法和六面体单元对钢球进行网格划分,为提高计算精度,对内、外圈与钢球接触处的网格进行细化,基于ANSYS建立的有限元网格划分模型如图3所示。

图3 有限元划分网格模型

2.3 接触对及边界条件定义

钢球与内、外圈存在2组接触对,采用非线性接触定义柔性轴承接触对,选取接触类型为自动面-面接触,摩擦系数为0.1,法向刚度系数为1,并采用增广的Lagrange算法;由于内、外圈的最大径向变形与其厚度之比大于 0.2,属于大变形非线性问题,故需打开求解器中的大变形分析[8]。

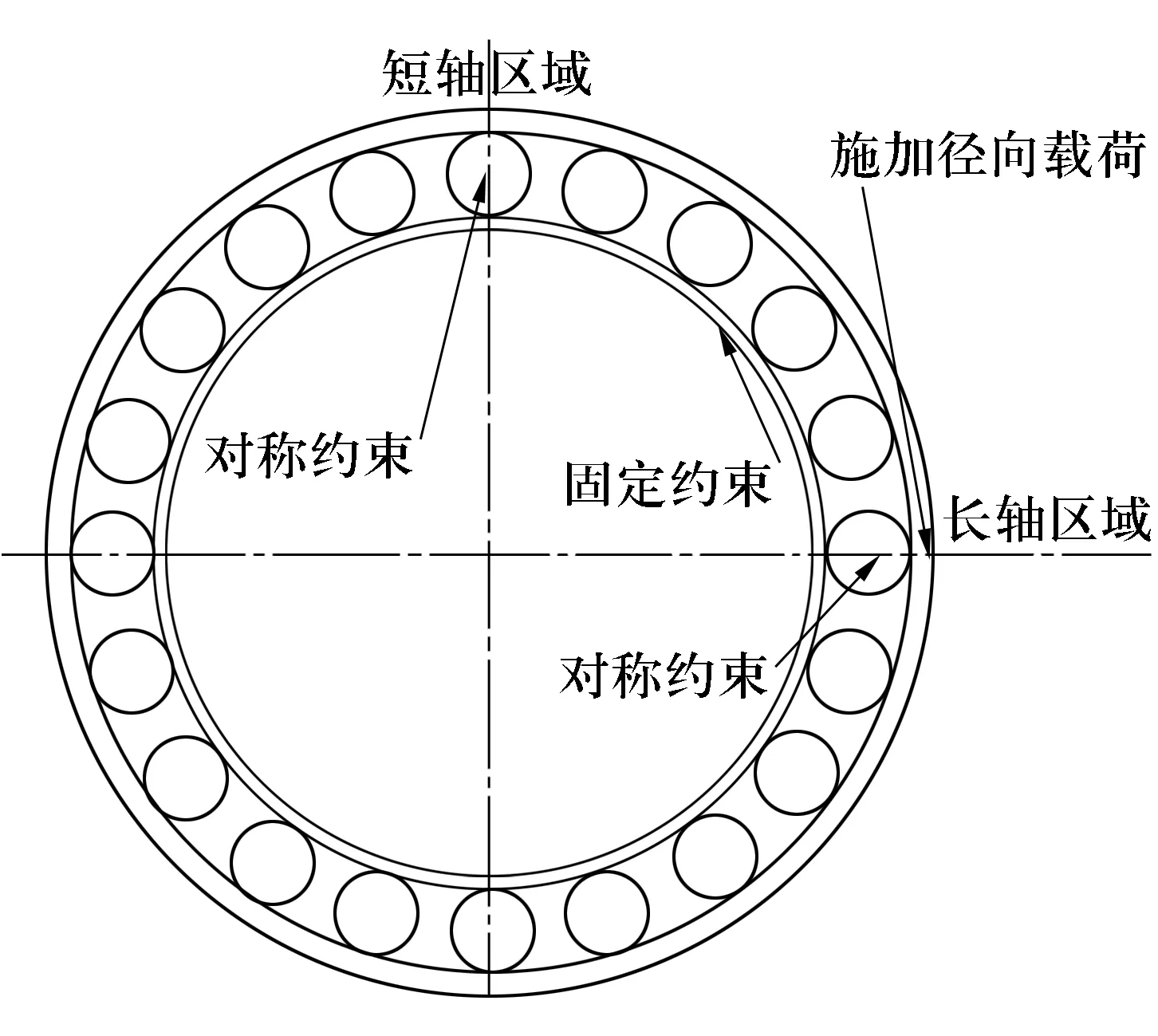

以内圈固定、外圈加载的柔性轴承工作状态为例,对柔性轴承的 1 /4 截面施加对称约束,内圈内壁施加固定约束,长轴区域施加径向固定载荷1 200 N,柔性轴承模型如图4 所示。

图4 柔性轴承模型示意图

3 柔性轴承静力学仿真计算

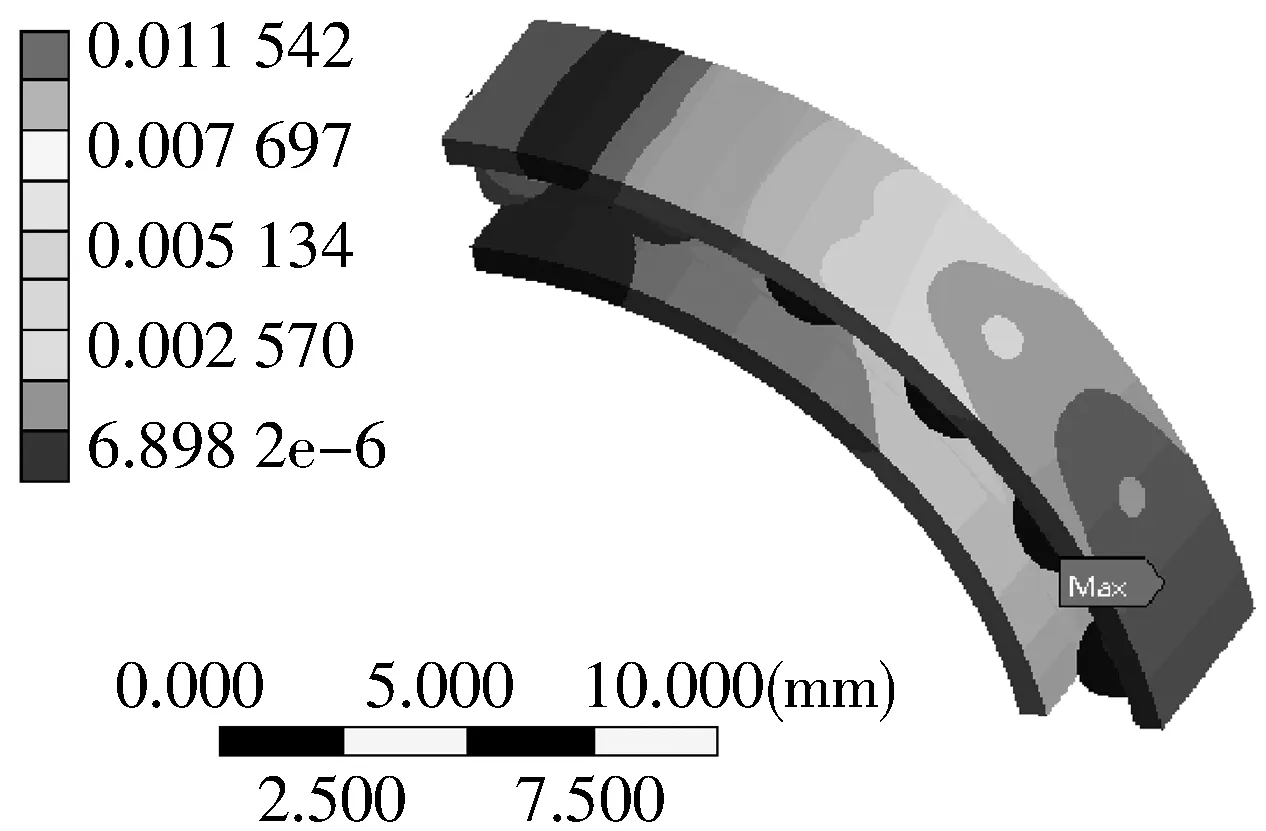

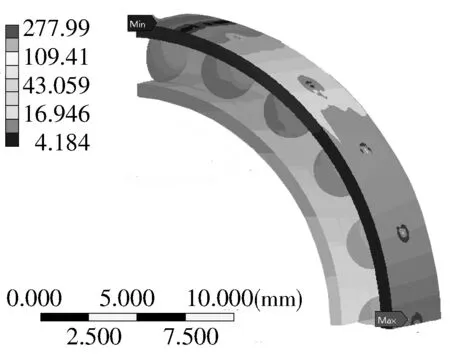

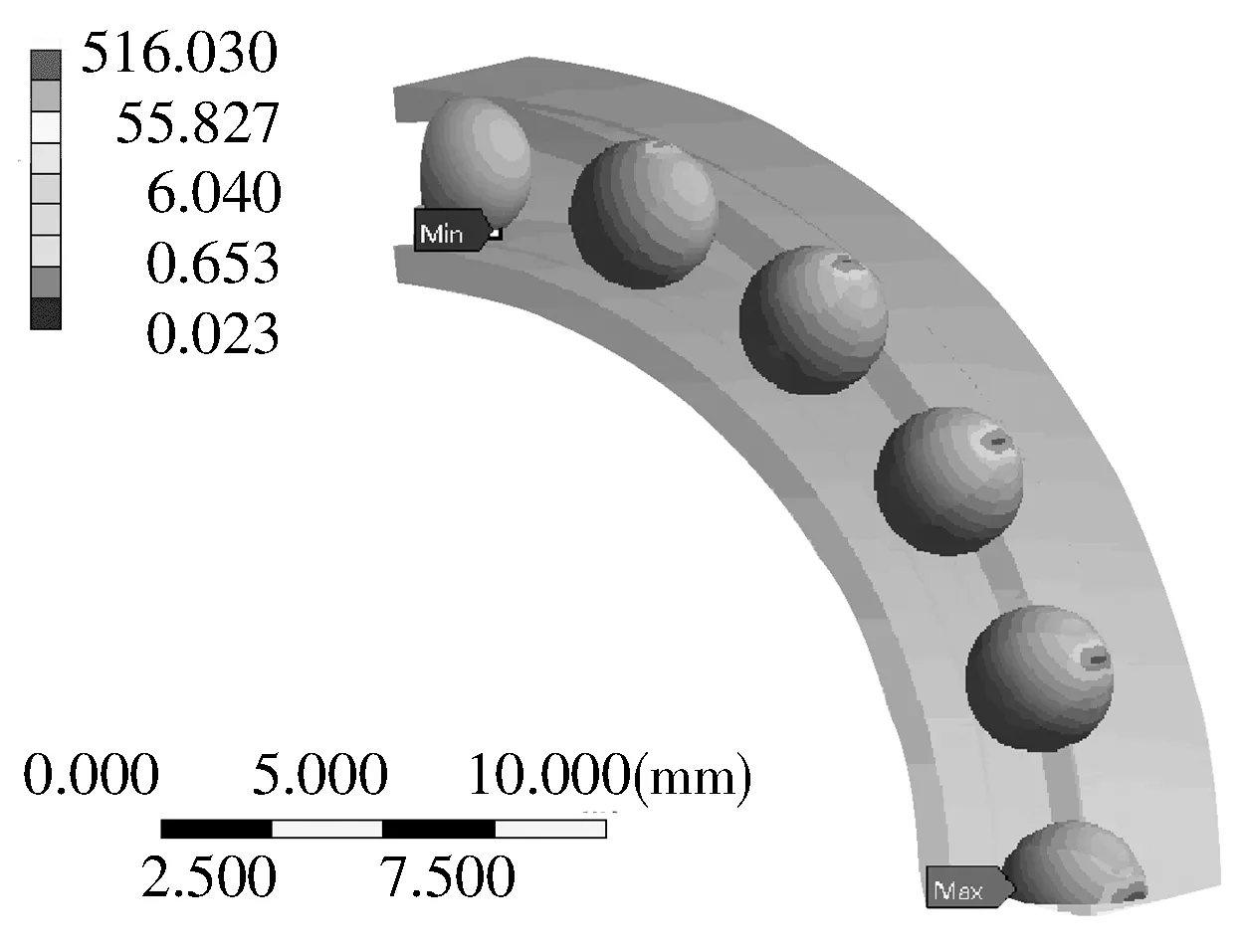

谐波传动中柔性轴承的失效主要由钢球和外圈引起,对柔性轴承内、外圈及钢球的静态特性及接触特性进行有限元仿真分析,总变形云图和等效应力云图如图5、图6所示。

图5 柔性轴承总变形云图

(a) 外圈(b)钢球图6 等效应力图Fig.6 Equivalent stress

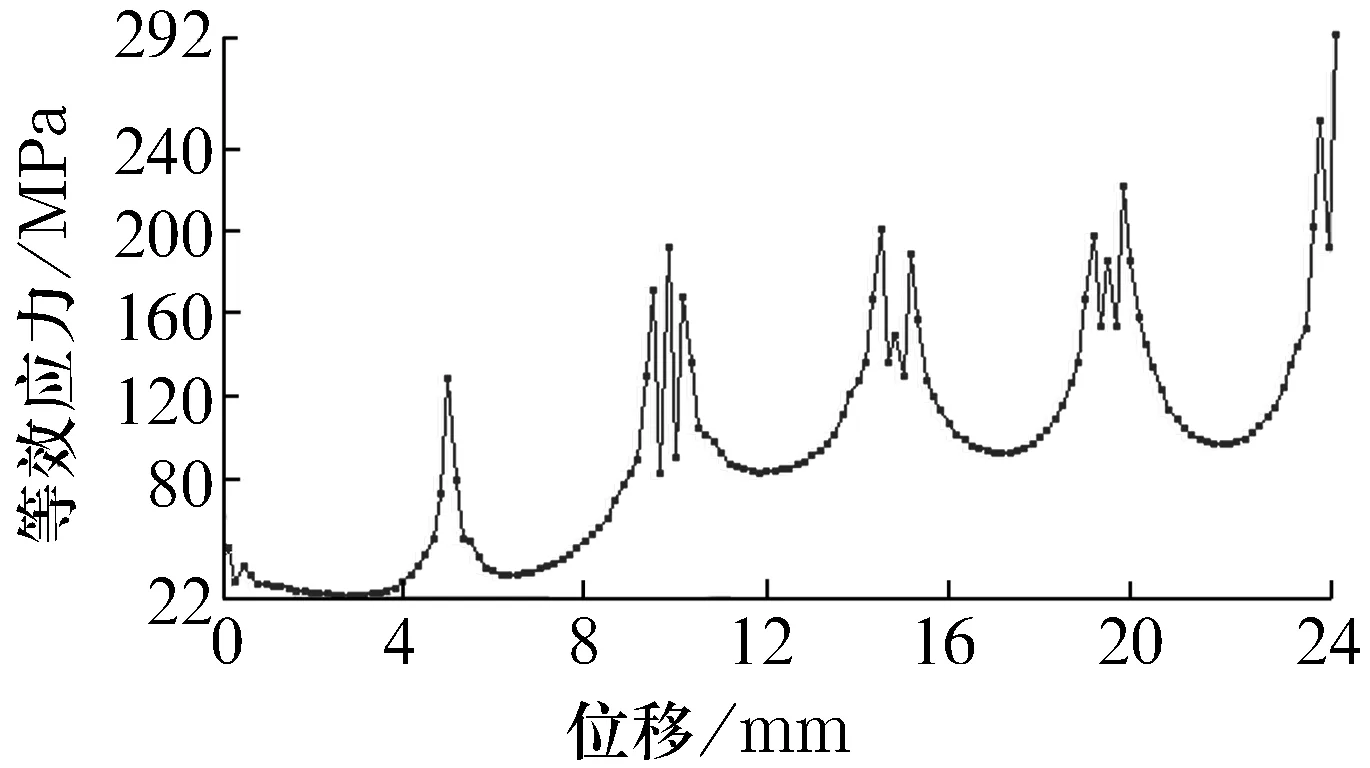

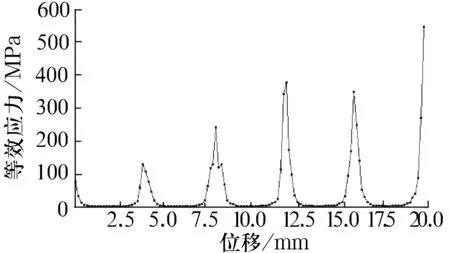

内、外圈沟道等效应力分布图如图7所示(横坐标是以外圈短轴沟道处为起点到以外圈长轴沟道处为终点的圆周坐标值,纵坐标为等效应力值)。外圈由于受柔轮径向力作用,与钢球的接触应力由长轴节点区域到短轴节点区域逐渐变小;内圈内表面与凸轮过盈配合,内圈与钢球的接触应力由长轴节点区域到短轴节点区域逐渐变小,钢球之间的区域变形很小,等效应力接近于0。

(a)外圈(b) 内圈图7 等效应力分布图Fig.7 Equivalent stress distribution

柔性轴承内外圈的最大等效应力发生在凸轮长轴方向钢球与内圈沟道的接触处,在长轴节点到短轴节点周向区间,与钢球的接触应力由长轴节点区域到短轴节点区域逐渐变小。研究结果与文献[9]相同,证明了上述应力计算方法的正确性。

4 结构参数对柔性轴承静力学性能影响的分析

4.1 内外圈厚度的影响

为得到不同内外圈厚度组合的分析结果,每次均需要建立一个新模型进行分析,工作量大。故有必要对模型进行参数化分析,设置轴承内外圈厚度a为输入参数。

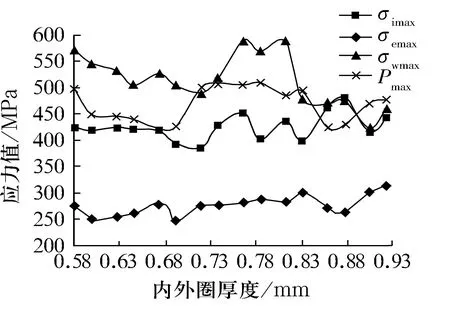

柔性轴承内、外圈厚度相等,根据大变形问题,内外圈的最大径向变形与其厚度之比大于 0.2[8],经计算可得轴承内外圈最大理论厚度要小于1 mm,为了保证钢球与内外圈之间存在沟道,可得内外圈最小理论厚度要大于0.5 mm,故厚度为0.5~1 mm。不同内外圈厚度下,内圈最大等效应力σimax、外圈最大等效应力σemax、钢球最大应力σwmax、钢球与内外圈最大接触应力Pmax的仿真结果如图8所示。

图8 厚度对应力的影响

从图8可以看出,Pmax,σwmax变化趋势一致,随外圈厚度的增加,Pmax,σwmax先减小,后增大达到相应的峰值,然后又减小达到相应的波谷值;σimax在厚度为0.58~0.73 mm时,基本保持不变,厚度大于0.73 mm时,σimax呈近似周期性变化;σemax基本保持不变。

综上分析可知,该型号柔性轴承厚度在0.65~0.73 mm和0.85~0.93 mm时,各应力值相对较小,但考虑到柔性轴承韧性好、易变形等因素,故选用内外圈厚度为0.65~0.73 mm。

4.2 内外圈宽度组配方式的影响

研究内外圈宽度相等和内圈宽度小于外圈宽度2种情况,考虑圆边倒角、传动的稳定性,以及内外圈宽度需大于钢球直径,内外圈宽度B为4~6 mm,设置内、外圈宽度Bi,Be为输入参数;仿真结果见表1,并对仿真结果数据进行拟合,如图9所示。

表1 不同内外圈宽度的仿真结果

图9 外圈宽度组配方式对应力的影响

从1~5组数据可以看出,当B1=4 mm时,随外圈宽度的增大,σimax,σemax,σwmax,Pmax呈线性递减;当Bi为4.5,5.0,5.5 mm时,也有类似的规律。当内圈宽度一定,Be和Bi的差值从0逐渐增大时,σimax,σemax,σwmax,Pmax递减。

当Bi=Be时,从1,6,10,13,15组数据可以看出,随着内、外圈宽度的增加,σimax,σemax,σwmax,Pmax减小,当宽度到5.5 mm以后各应力几乎不变。

故该型号柔性轴承宽度设计时,应选用内外圈宽度为5~6 mm,Be与Bi的差值偏大较为适宜。

5 结论

1)上述有限元法可用来分析内外圈结构参数对柔性轴承应力的影响。

2) 内外圈所受的最大等效应力发生在凸轮长轴钢球与内外圈沟道接触处。

3) 对于该型号柔性轴承,内外圈宽度设计时,外圈宽度与内圈宽度的差值偏大较为适宜;内外圈厚度应为最大理论值的0.7倍左右。