液化气罐工作应力测量和评估

于 敏,缑瑞宾,仇 飞

(1.安徽科技学院,安徽 凤阳 233100;2.浙江省特种设备检测研究院, 浙江 杭州 310020)

液化气罐工作应力测量和评估

于敏1,缑瑞宾1,仇飞2

(1.安徽科技学院,安徽凤阳233100;2.浙江省特种设备检测研究院, 浙江杭州310020)

摘要:为了评估局部受损液化气罐的应力水平,利用气压试验对罐体进行加载,采用电测法对罐体缺陷区、封头焊缝热影响区和母材区的应力进行测定。结果表明,凹坑区域呈现出较高的应力水平,最大应力位于凹坑中心,为436 MPa(1.12 Rel),该区域的高应力水平在湿H2S腐蚀环境中易引发局部应力腐蚀;受焊接残余应力的影响,罐体总应力有可能进一步增加;罐体继续使用前应对变形部位进行局部消除残余应力热处理,罐体内部定期进行表面探伤。

关键词:液化气罐; 应变测量; 电测法;气压试验

应力水平是评价工程设备构件(压力容器)安全的重要依据,定期进行应力检测是保证工程设备构件安全的重要手段,工程上常用的应力检测方法主要包括X射线残余应力检测法(X射线法)和电阻应变测量法(电测法),这两种方法可以分别对工程设备构件的残余应力和工作应力进行有效评价,是设备热处理后、投入使用前、使用过程中以及局部受损时主要的检测手段。X射线法因对环境要求极高,且测量成本高,工程应用性受到了极大限制,但该法是评价设备构件焊接残余应力水平和热处理效果等方面的主要方法[1-5];电测法则具有操作简单、便于携带、成本低廉等优点,而且能对研究对象的工作应力水平进行准确描述,因此在工程上得到极为广泛的应用[4-14]。

本文以受损液化气罐为研究对象,为了评估罐体受损部位的应力水平,对该液化气罐进行气压试验,并采用电测法对罐体进行了应力测试分析,以评价变形对罐体安全使用的影响。在气压试验前,罐体曾进行了1.25倍设计压力的水压实验,最大水压为2.26 MPa。

1试验对象

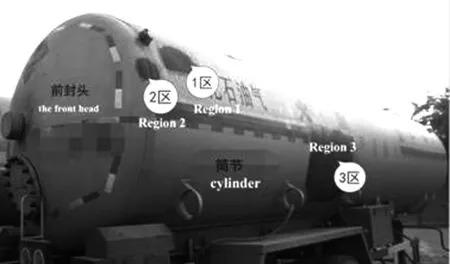

某液化气罐运输半挂车与大货车发生交通事故,大货车先与罐体发生刮擦,致使罐体中部大面积漆层脱落,之后大货车由于急转向而发生侧翻,侧翻时在罐体的筒节与前封头连接处的5号筒节上撞了一个椭圆形状的凹坑,同时造成前封头一处漆层脱落,如图1所示。罐体与大货车刮擦时在1区形成的椭圆形状凹坑,凹坑尺寸(长轴×短轴×深度)为250 mm×140 mm×8 mm。2区为前封头与罐体筒节连接部位的漆层脱落,3区为罐体中部大面积漆层脱落。

图1 局部受损液化气罐

1.1主要参数

罐体材料:16 MnR(热轧),罐体质量:8700 Kg,容积:35.71 m3,充装介质:液化石油气(丙烷),使用年限:10年,设计温度:50 °C,设计气压试验压力:1.77 MPa,设计水压试验压力:2.66 MPa,外形尺寸(内径×壁厚×长度):Φ2200 mm×13 mm /14 mm×9828 mm,前后封头壁厚14 mm,筒体壁厚13 mm。热处理方法:整体消除应力热处理。

1.2化学成分与力学性能

罐体各部分材质均为16MnR,材料的化学成分和机械性能见表1。

表1 液化气罐的化学成分和机械性能

2试验

2.1试验方法与仪器

为了评估液化气罐体局部损伤对罐体的影响,在对罐体进行气压试验的过程中,采用电测法对罐体受损部位进行应力测定,以确定液化气罐受载过程中的应力变化情况。气压试验加载采用逐级加载法,按照罐体最高设计压力1.77 MPa对罐体进行气压试验,气压每上升0.1 MPa进行一次静态应力检测,检测前罐内压力为0.1 MPa。应力测量采用UCAM-10 A数据采集仪,仪器校准度:±0.1%;分辨率:1 με。

2.2测点布置

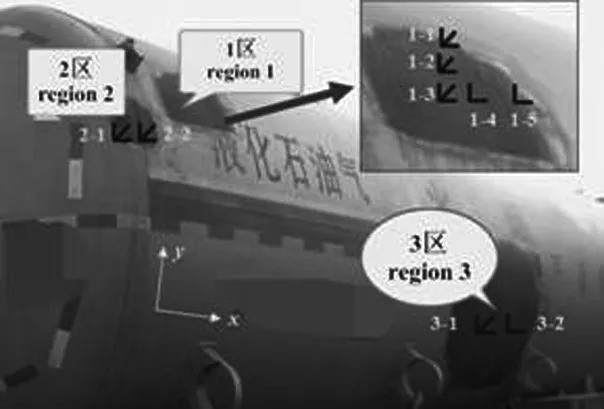

测点主要布置在发生塑性变形的凹坑1区、封头焊缝附近的热影响2区、筒节刮擦部分母材3区三个区域,三个区域共布置9各测点,1区5个,2区和3区各2个。(1)塑性变形1区:主要测试椭圆凹坑的底部、中部及上部,沿椭圆长轴和短轴共布置五个监测点,分别为1-1、1-2、1-3、1-4和1-5,其中测点1-3位于凹坑中心(变形最严重的点),测点1-1和1-2沿短半轴布置,由于变形区域应力状态复杂,为了得到变形区域准确的应力值,测点1-1、1-2、1-3处采用三向应变花。测点1-4和1-5沿长半轴布置,采用两向花。(2)受撞击附近封头焊缝热影响2区布置两个测点2-1和2-2,分别布置在封头焊缝的两侧,均为三向应变花。(3)筒体母材3区布置两个测点3-1和3-2,3-1采用三向应变花,3-2采用两向应变花。

应变片规格为2 mm×3 mm,9个测点共采用3个二向应变花和6个三向应变花,测点布置与贴片如图2所示。

图2 应变片布置

2.3液化气罐应力状态

因罐体为薄壁圆筒结构,应力状态为典型的二向应力状态,罐体上任一点的两个主应力可以根据公式1计算:

(1)

式1中:p为罐体内压力,p = 0.1~1.77MPa,d为罐体内径,d=2200mm,t为罐体壁厚,为13mm。

2.4应力计算

各点主应力根据测得的应变求出,三向应变花和二向应变花可以测出三个方向的应变值,设三个方向的应变分别为ε0、ε45和ε90,则主应力分别由公式2和公式3计算。

对于三向应变花,主应力为

(2)

对于二向应变花,主应力为

(3)

Mises等效应力由两个主应力σ1和σ2求得,见公式(4)

(4)

3结果与分析

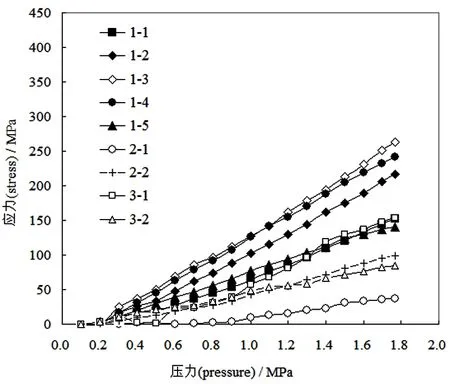

3.1液化气罐母材主应力计算结果

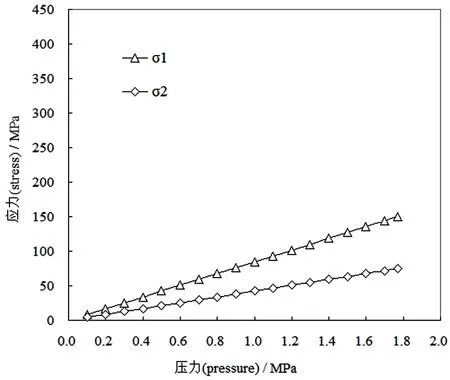

根据公式1,在整个气压试验过程中,液化气罐母材区主应力计算结果如图3所示。

图3 液化气罐主应力理论计算结果

由图3知,当加压至最大试验压力1.77 MPa时,筒体母材的主应力为σ1 =149.7 MPa(0.38 Rel),σ2 =74.9 MPa(0.19 Rel),该应力水平为液化气罐体的正常工作应力水平。

3.2应力测量结果

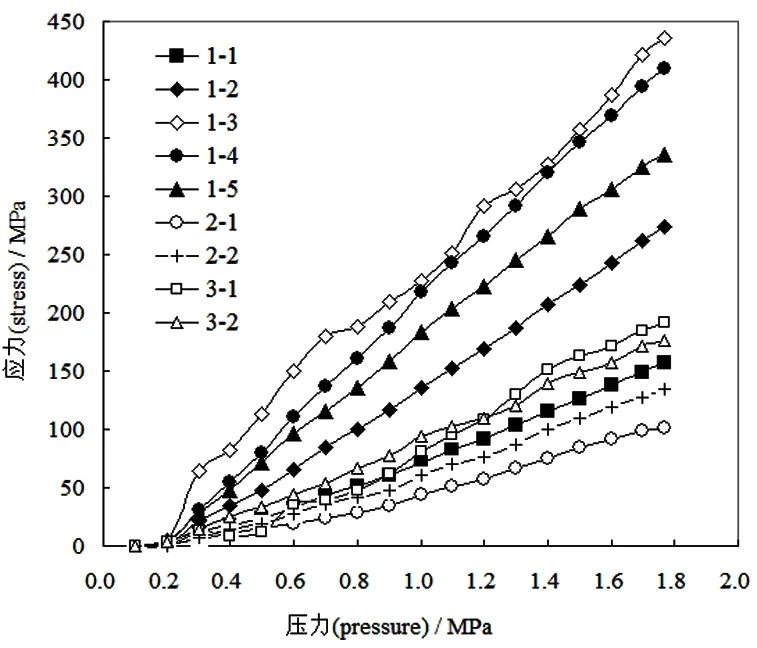

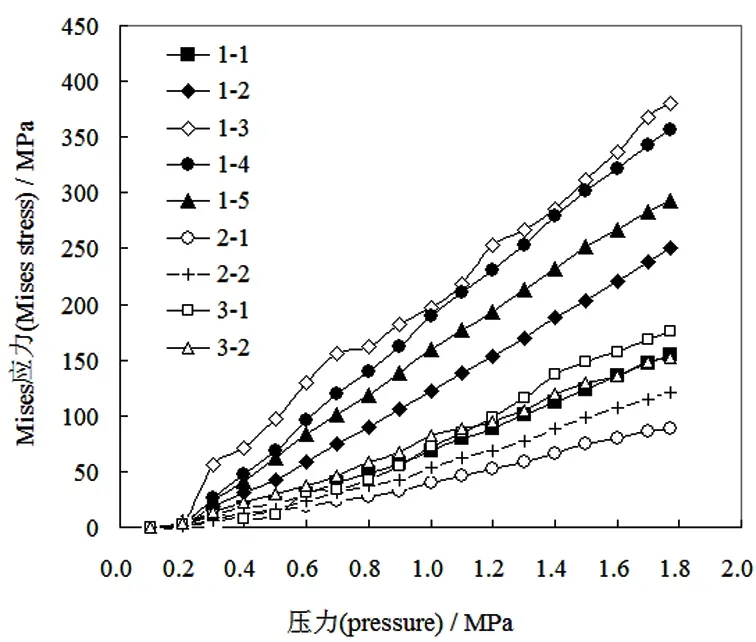

液化气罐9个测点的主应力测量结果和Mises等效应力测量结果如图4。由于两个主应力均为拉应力,所以测点的Mises等效应力值介于两个主应力之间,因此,采用最大主应力σ1作为评价液化气罐的依据。

(a)

(c)

(b)

(d)

(a)σ1;(b)σ2;(c)σr4;(d)stress results of each measuring points under 1.6MPa and 1.77MPa

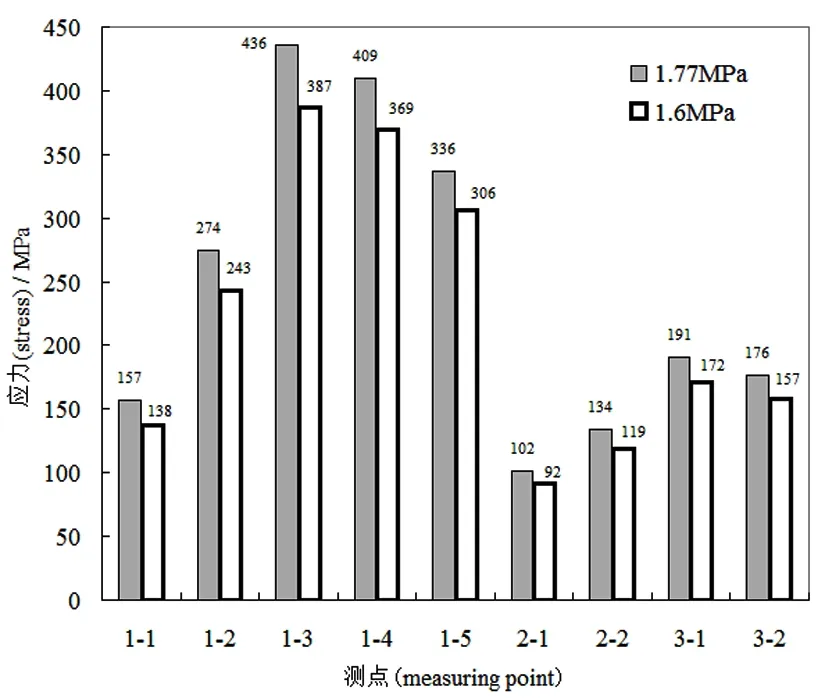

由图4知,9个测点的两个主应力均为拉应力,在气压试验过程中,各测点的应力与载荷始终保持线性关系。塑性变形的凹坑1区五个测点的应力水平明显高于另外两个测试区。

在1.77MPa设计压力条件下,综合图4和液化气罐体筒节的屈服强度Rel(390MPa),各区的应力具有以下特征:

(1)凹陷1区各测点应力

缺陷凹坑的底部测点1-3的最大主应力σ1值高达436 MPa,相当于1.12 Rel;缺陷凹坑的长轴中部测点1-4的σ1值高达409 MPa,相当于1.05 Rel;缺陷凹坑的长轴顶部测点1-5的σ1值为336 MPa,相当于0.86 Rel。缺陷凹坑的短轴中部测点1-2点的σ1为274 MPa,相当于0.70 Rel;缺陷凹坑的短轴顶部测点1-1的σ1值为157 MPa,相当于0.40 Rel,该值为罐体受力的正常值。

5个测点的应力结果表明罐体凹陷区域呈现了较大的工作应力,高应力主要集中在凹陷区域的长轴方向,以凹坑的中心点1-3最为严重。

(2)缺陷附近封头焊缝热影响2区应力

凹坑缺陷附近封头焊缝热影响区测点2-1和2-2的最大σ1值为121 MPa,仅相当于0.31 Rel,该值低于理论计算值0.38 Rel,因此该区的工作应力属正常水平。

(3)罐体母材部位3区的应力

在罐体母材处两个测点的最大应力测量值σ1为176 MPa,相当于0.45 Rel,母材区工作应力水平略高于理论计算水平0.38 Rel,该区应力水平正常。

综上可知,凹陷1区应力水平较高,过高的应力水平主要是由于碰撞过程中罐体变形所致;刮擦导致2区和3区油漆层脱落,但罐体并无明显变形,因此对这两个区的应力水平基本上没有影响。

4结论与讨论

在1.77 MPa的设计压力下,椭圆缺陷沿长轴方向的工作应力已经超过材料的屈服应力,最大应力达到1.12 Rel,表明该区已经工作在塑性区,但此时的应力仍与载荷保持线性关系,造成该结果的主要原因为:在气压试验前,曾经进行了1.25倍设计压力的水压实验,压力为2.26 MPa。由气压试验测试结果看,水压实验时缺陷区已经屈服并已进入强化阶段,该结果导致材料弹性阶段提高、塑性降低。本次测试中压力为1.77 MPa,因此仍在强化后的弹性区工作,这是工作应力与载荷保持线性关系的主要原因。

液化气罐体缺陷区域板材强度极限Rm为510 MPa,在设计压力1.77 MPa下,缺陷部位的最大应力达到0.85 Rm,呈现了相当高的应力水平。气压试验测定的应力为仅为工作应力,没有反映出液化气罐体本身的残余应力,若叠加上残余应力的影响,液化气罐的总应力水平可能还会增加。

综上可知,液化气罐受撞击产生的椭圆型凹坑区域呈现了很高的应力水平,进入了塑性阶段,由于水压试验使该区经历了屈服和强化过程,罐体该区域的屈服强度得到了提高,导致该区域在最大设计压力时仍工作在弹性区域,尽管如此,该区的高应力仍为罐体使用安全的重要威胁。针对该液化气罐工作应力的特点,对罐体受损情况总结如下:

(1)在1.77 MPa的设计压力下,缺陷凹坑区域呈现了高应力水平,凹坑中心应力最大,达到1.12 Rel,该区域已经屈服并进入强化阶段,该区域的高应力对于罐体的使用安全极为不利;(2)罐体应力检测结果仅仅反映了罐体的工作应力水平,并不包括罐体自身的残余应力,若叠加上残余应力的影响,液化气罐的总应力水平可能还会增加;(3)罐体使用过程中应严格监控液化石油气中H2S和水含量,并定期对变形部位内部做表面探伤,以防湿H2S环境对高应力区产生应力腐蚀[15]。如果条件允许,建议对变形部位做消除残余应力热处理。

参考文献:

[1]张亦良,徐学东,王泽军.1500m3液化石油气球罐残余应力分析[J].石油化工设备,2004,33(6):9-12.

[2]GOU Rui-bin, MIN Yu, ZHANG Yi-liang, et al. Residual stress measurement of 1500m3spherical tanks by X-Ray diffraction method[J]. Insight, 2014, 56(1): 26-30.

[3]GOU Rui-bin, ZHANG Yi-liang, XU Xu-edong, et al. Residual stress measurement of new and in-service X70 pipelines by X-ray diffraction method[J]. NDT & E International, 2011, 44(5): 387-393.

[4]孙耀峰,张亦良,徐学东,等.2000m3球罐残余应力、工作应力对比分析[J].北京工业大学学报,2001,27(4):460-465.

[5]张亦良,徐学东,程咏梅,等.15万立米气柜残余应力及工作应力测试分析[J].实验力学,1998,13(3):68-73.

[6]夏绍凯,杨韶明,牛忠荣.电测法分析大型吊装抱杆的应力状态[J].工程与建设,2006,20(6):694-696.

[7]虞新建,曾涛,罗云蓉.碟形封头与筒体连接处边缘应力的研究[J].机械,2008,35(1):8-10, 30.

[8]孙勇.电测法测定压力容器应力集中系数[J].当代化工,2008,37(1):90-91, 95.

[9]刘海霞,王旭元.应变电测法及其在容器测试中的应用[J].价值工程,2011,30(8):47-48.

[10]李然,赵祉江,张亮亮,等.应变片电测法在外场金属支架应力测试中的应用[J].航空精密制造技术,2013(4):27-29.

[11]富东慧,刘发安,杨志宇,等.大型浮顶油罐应力测试及数值模拟[J].油气储运,2013,32(4):376-380.

[12]刘彬,余波,庞煜,等.基于电测法的水轮发电机组上机架应力特性分析[J].水电能源科学,2015(7):172-174.

[13]胡胜文,江爱华,齐凯,等.应变电测法在确立起重机构件应力变化规律中的应用[J].起重运输机械,2015(8):81-84.

[14]付磊,张应迁,罗云蓉,等.采用三种应力分析方法的椭圆形封头应力分布研究[J].现代制造工程,2015(7):71-75, 97.

[15]闫凤芹,夏智富.硫化氢应力腐蚀原理与防护措施[J].炼油与化工,2009,20(1):60-61.

(责任编辑:李孟良)

收稿日期:2016-01-20

基金项目:安徽高校自然科学研究项目(KJ2016A181);安徽科技学院重点学科建设(AKZDXK2015C03)。

作者简介:于敏(1981-),女,河南省滑县人,硕士,讲师,主要从事工程力学研究。

中图分类号:TE88

文献标识码:A

文章编号:1673-8772(2016)03-0075-06

Working Stress Measurement and Analysis of a Liquefied Petroleum Gas Tank

YU Min1,GOU Rui-bin1,QIU Fei2

(1. Anhui Science and Technology University, Fengyang 233100, China;2. Zhejiang Provincial Special Equipment Inspection and Research Institute, Hangzhou 310020, China)

Abstract:To investigate the influence of the deformation and access the stress level of a deformed liquefied petroleum gas tank, gas pressure test was carried out and electrometric method was used for the pressure-tested tank to detect its working stress and strain in the deformed region, the heat affected zone and the base metal zone of the tested tank, respectively. The results show that high stress level is the characteristic of the deformed region and the maximum working stress is high up to 1.12 times the yield strength under the maximum design pressure. The actual stress level might increase if taking the influence of residual stress into account. Heat treatment to eliminate residual stress and regular surface inspection should be done because stress corrosion easily cause high stress level in the H2S environment.

Key words:Liquefied petroleum gas tank; Strain measurement; Electrometric method; Gas pressure test