柴油机凸轮-挺柱磨损分析与摩擦副匹配试验研究

王 飞,蒋传平,汪志义,樊士贡

(1. 安徽农业大学 工学院,安徽 合肥 230000;2. 全柴动力股份有限公司 博士后工作站,安徽 滁州 239000)

柴油机凸轮-挺柱磨损分析与摩擦副匹配试验研究

王飞1,蒋传平1,汪志义2,樊士贡2

(1. 安徽农业大学工学院,安徽合肥230000;2. 全柴动力股份有限公司博士后工作站,安徽滁州239000)

摘要:凸轮与挺柱是发动机中最容易产生早期磨损的一对摩擦副,设计不当产生磨损会严重影响发动机的可靠性。通过改进凸轮型线,增大最小曲率半径以及减小弹簧刚度来降低接触应力;同时对凸轮—挺柱二者的形状结构、空间位置、材料、硬度进行了匹配优化分析。对改进后的结果设计了合理的试验方案,进行了详细的试验验证。

关键词:接触应力;曲率半径;磨损;摩擦副匹配

凸轮与挺柱是发动机中非常重要的摩擦副,其磨损问题在产品的开发过程中经常出现。针对这对摩擦副的摩擦磨损问题国内学者进行了深入的研究。文献[1]中分析了材料、表面粗糙度、机构设计、润滑性能及转速等因素对凸轮挺柱失效的影响;文献[2]通过试验研究表明,在700 MPa和800 MPa接触应力下,钢凸轮/钢挺柱磨损性能最差,球面挺柱与平面凸轮配对不能获得较好的耐磨性能,淬火回火、离子氮化和调质氮化等工艺处理方法对摩擦副耐磨性能有很大影响。文献[3]指出在机构合理时解决磨损的关键在于两者材质的合理匹配,表面磷化处理后的冷激合金铸铁挺柱可有效改善凸轮挺柱磨合。本文在前人研究的基础上,根据发动机的实际特点结合先进的制造工艺,提出了相应减小磨损的方法。

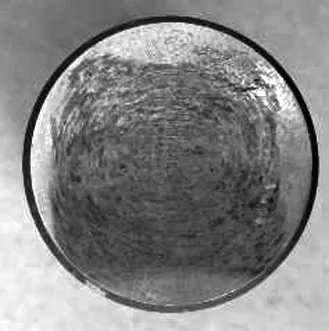

1磨损现象

针对目前市场需求开发了一款四缸、单缸四气门农用柴油机新机型,功率74 kW, 转速2400 r/min,排量3.5 L, 属于中高速柴油机。在初期的500 h可靠性试验后,拆检发现凸轮与挺柱磨损严重。具体磨损情况如图1:凸轮桃尖部分磨损1.21 mm,挺柱底面出现1.01 mm的凹坑,表面出现疲劳脱落的痕迹。对于可靠性要求很高的农用机械来说这是不能接受的。针对此问题下文进行了相应的原因分析和结构优化改进。

图1 凸轮与挺柱磨损图

2磨损原因分析

2.1硬度及材料分析

对制作的样件各选取10件进行硬度分析。具体测量位置为凸轮的桃尖、桃尖两侧、基圆三个表面部位;挺柱的底面、圆柱面,并将挺柱剖开对其芯部硬度进行测量,对测量数据取平均值后结果如表1。

文献[1]中认为凸轮挺柱的硬度差应不小于3 HRC,且由于凸轮比挺柱散热要好,凸轮的硬度要低,这样才具有较强的抗擦伤能力。文献[4]指出凸轮硬度应该低于从动件硬度,硬度相同或接近会增加擦伤的可能性。从数据对比发现凸轮与挺柱接触面硬度差为1 HRC左右,非常接近,不满足硬度匹配要求。这对于具有高速相对运动的摩擦副来说是不合理的。其中挺柱芯部硬度29偏低,而且挺柱的底板最小厚度仅3.25 mm,可见本体硬度不足、底板厚度较小,容易变形,强度和刚度均不能满足使用要求。

表1 凸轮与挺柱各部位硬度值

由于发动机的额定转速为2400 r/min,为中速机,凸轮材料45钢,挺柱为20Cr,钢—钢的材料配副是满足要求的,成功使用的案例也很多。

2.2润滑分析

凸轮磨损表面无发蓝现象,说明工作面无润滑油缺乏的问题,润滑良好。

2.3凸轮与挺柱接触应力校核

文献[5]可知接触应力会影响凸轮与挺柱间的磨损,进而影响使用寿命。接触应力影响因素很多,文献[2]分析了凸轮型线、曲率半径、发动机转速以及弹簧刚度和预紧力对凸轮-挺柱最大接触应力的影响。精确的数值计算较为复杂,且意义不大。在此通过式(1)计算最大接触应力,校核是否合格。

(1)

其中F为凸轮与挺柱法向作用力, ρ1与ρ2分别为凸轮与挺柱接触点曲率半径,E1与E2为凸轮和挺柱材料的弹性模量,这里取为2.0×105MPa,μ1与μ2为材料的泊松比,一般取0.3,W为凸轮与挺柱接触线宽度。

通常将F取做传递到凸轮上的弹簧力Fc如式(2)和换算至挺柱处的配气机构运动零件惯性力FN如式(3)之和。则:F=Fc+FN。当挺柱升程函数为h(a),气门间隙为x0,气门弹簧刚度为c′,摇臂比为k,预紧力为F0,则:

Fc=F0+c′x(a)

(2)

(3)

其中,ω为凸轮旋转角速度,M为换算至挺柱处的配气机构各运动零件质量之和。

凸轮接触点曲率半径ρ可通过式(4)计算。

(4)

其中,R0为凸轮基圆半径,h(α)为挺柱升程曲线。由于挺柱底面为球面,则球面半径即为接触点曲率半径。

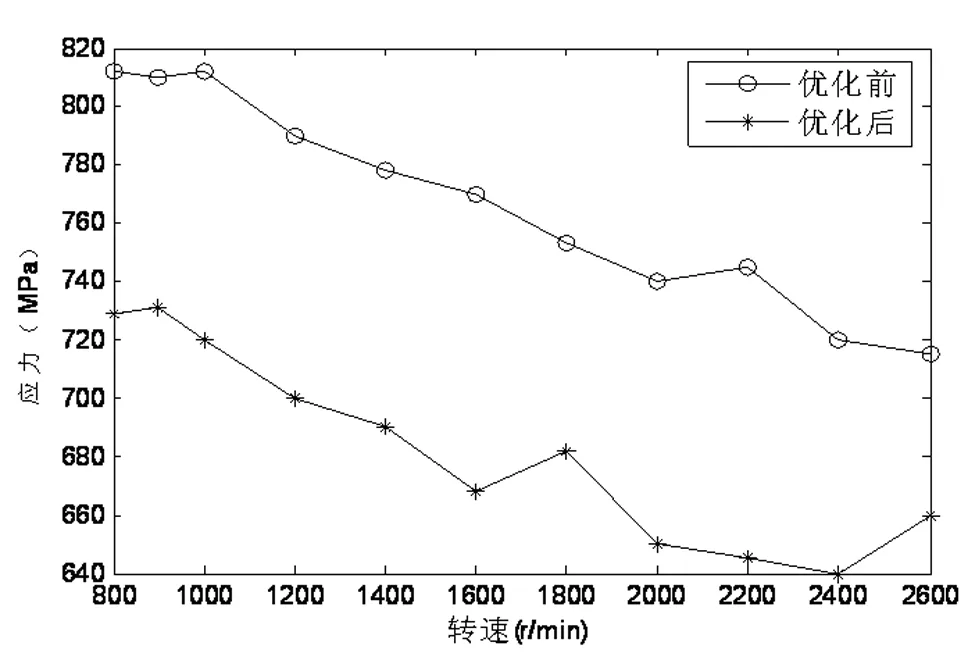

计算得到最大接触应力随着曲轴转速的变化关系如图2。可知在整个工作转速范围内,应力均在700 N/mm2以上,且在转速为800~1000 r/min时,应力在810 N/mm2以上,可见接触应力过大。

图2 各转速下最大接触应力曲线

3改进措施

3.1弹簧的改进

原弹簧为等螺距式,预紧力129 N,气门全开弹簧力349N,由前分析可知弹簧力过大,改进后弹簧采用变螺距,预紧力26 N,降低80%;气门全开弹簧力206 N,降低41%,改进后负荷大为降低。

3.2挺柱的改进

首先增加挺柱的强度,如图3将底板厚度由原来的3.25 mm增加到9 mm;两个直径6 mm的回油孔更改为四个直径为5 mm且对称分布的回油孔,以便运动过程中润滑油能时刻流到凸轮表面,加强润滑。

第二是材料与加工方法的改进。挺柱使用两种材料,材料一为20CrMnTi。要求材料应渗碳淬火,底面精磨抛光后渗碳层厚度0.8~1.5 mm,硬度60~64 HRC,材料表面应为细针状马氏体,不允许有连续网状渗碳体,心部应为低碳马氏体和铁素体;底面先抛光后磷化处理。

(a)原结构 (b)改进后结构

材料二为冷激合金铸铁,含碳、硅、锰、铬、铜、硫、磷等耐磨成分;底面激冷处理,硬度大于53 HRC,激冷后回火消除内应力,加温530~550摄氏度后保温3 h,在炉中冷却至200~250摄氏度后再空气冷却,激冷后的莱氏体的碳化物质有30%以上垂直于球面,底面应精磨后磷化处理。

两种材料的挺柱底面均进行磷化处理,作用是在发动机刚开始运转时,润滑油无法短时间到达接触面,此时薄的磷化层储存的少许润滑油起到初期润滑作用,避免了摩擦副间的早期擦伤。

3.3凸轮型线的改进

(a) 凸轮升程曲线

(b) 凸轮几何速度曲线

(c) 凸轮几何加速度曲线

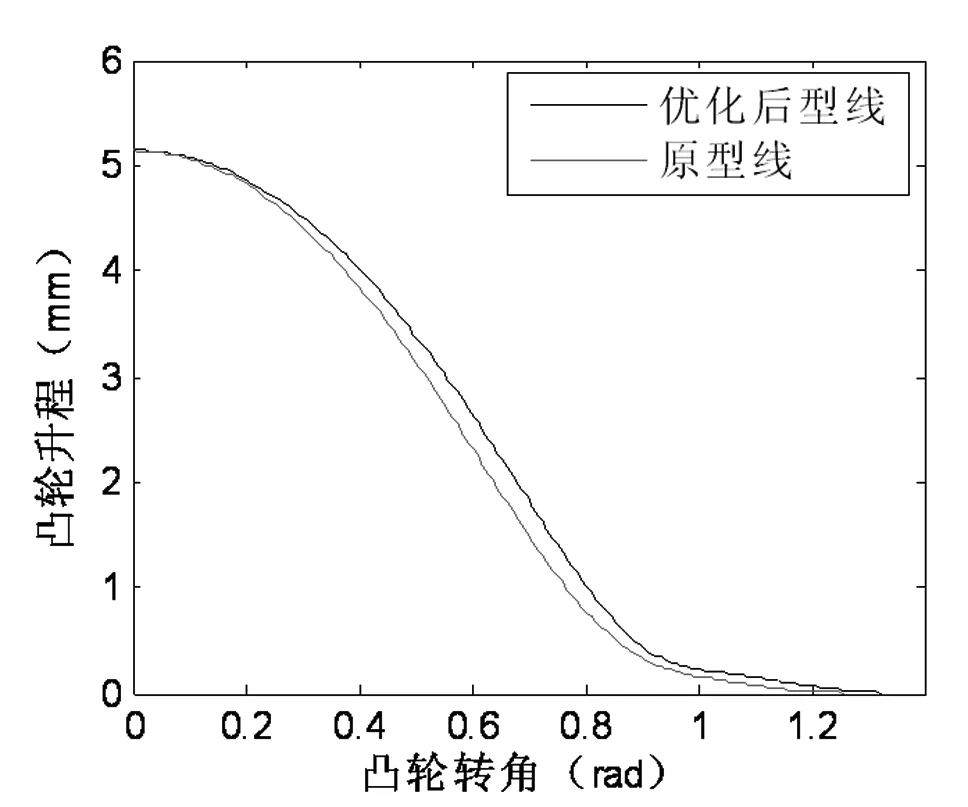

增加凸轮曲率半径可减小接触应力,基于此原因,新型线在不改变发动机性能的前提下,尽量的增大最小曲率半径。其中缓冲段采用等加速等速型,工作段采用高次方多项式。凸轮基圆半径和最大升程与原型线相同。新旧型线及相应速度、加速度曲线如图4,由于是对称凸轮,所以只给出型线图像的一半,表2给出了新旧型线的具体性能参数。

当凸轮几何速度的自变量为弧度时,最大几何速度等于凸轮与挺柱接触线的最大偏心距,原型线为8.5 mm,新型线为8.2 mm,接触线情况如图5。接触线偏心距的减小可以减少相对滑动面积,减轻磨损。

为了保证气门的升起与落座一定发生在加速度为零的一段上,将缓冲段中等速段持续角增加了4 ,在图3的(b)、(c)两图中可清晰看出。

进、排气凸轮改进方法相同,所以此处仅给出进气凸轮型线的改进方案,排气凸轮不再赘述。

综合前面对弹簧及型线的改进,重新计算接触应力如前述图2所示,可见改进后整个工作转速范围内最大接触应力均有所下降,最大下降了100 MPa/mm2,发动机1200 r/min以上接触应力700 MPa/mm2以下。

表2 型线性能参数

3.4凸轮与挺柱的匹配

图5 凸轮挺柱空间位置匹配

文献[2][6]中叙述了凸轮与挺柱的材料的匹配,指出了各种材料使用时能够承受的接触应力范围。文献[5]中指出挺柱的转动能够提高挺柱的抗擦伤能力。根据材料匹配的原则及促使挺柱转动,对二者的匹配如下:

(1)材料的匹配

凸轮材料可选用45钢和球铁,挺柱可选钢20CrMnTi和冷激铸铁,共有4种匹配方案。

(2)硬度的匹配

凸轮工作表面硬度58~62 HRC,从提高耐磨性角度,挺柱与凸轮必须有3HRC左右的硬度差。因此钢质挺柱硬度定为60~64 HRC,冷激铸铁挺柱硬度大于53~60 HRC。

(3)空间结构的匹配

为促使挺柱转动,在凸轮与挺柱间理论设计有1.5 mm偏心,如图5中的左视图;同时凸轮工作面加工成带有斜度的锥面,再加上挺柱底面为球面,可使实际的偏心大于1.5 mm。

图5中的俯视图表达的接触线最大偏心量8.2 mm,比初方案较小0.3 mm,减小了凸轮挺柱接触范围,可减小摩擦范围,降低磨损。

4试验验证

为减小开发经费,对优化试验进行了合理的设计,力争以最少的试验次数及零件改动量达到预期目标。根据前述优化内容,设计了三种主要的试验方案。

4.1研究方法

本实验全柴发动机实验室中进行,设备有测试台架一套、表面粗糙度测量仪、千分尺(磨损测量)、材料成分分析仪、金属硬度测量仪、三坐标测量仪。通过理论研究,掌握最优化方法发,在前人研究的基础上,利用已有方法进行优化工作。利用MATLAB软件数据计算和图形输出功能进行相关计算和图像采集,减少繁琐的计算工作,节省时间。

4.2方案设计

凸轮的选择上型线有新旧两种,材料上可选45钢和球铁两种。挺柱在结构上采用优化的结构设计,材料可选择钢质和冷激铸铁。弹簧采用优化的变螺距式。具体方案设计如下:

4.2.1方案1原凸轮,钢质,型线与凸轮空间位置保持不变,凸轮与挺柱偏心量1 mm;挺柱采取第一、二两缸配钢质球面挺柱;第三、四两缸配冷激铸铁球面挺柱。

4.2.2方案2钢质凸轮轴, 优化后的凸轮型线,凸轮与挺柱偏心量1mm,表面加工有3~5 的斜度,第一、二两缸配钢制球面挺柱;第三、四两缸配冷激铸铁球面挺柱。

4.2.3方案3球铁凸轮轴,优化后凸轮型线;第一、二两缸配钢质球面挺柱;第三、四两缸凸轮配冷激铸铁球面挺柱。考虑到球铁凸轮匹配钢质挺柱能适应较大的接触应力,在前两种方案不成功的条件下,使用此方案。

4.3样件的检测

抽取钢质挺柱20只,硬度最大为64.1 HRC,最小为62 HRC。冷激铸铁挺柱20只,硬度最大为58 HRC,最小为55 HRC。凸轮3只,凸轮表面硬度均在59~60 HRC之间,硬度差满足要求。

4.4试验结果及分析

成本上凸轮轴与挺柱均是铁质的高于钢质,制造周期上也是铁质的配件相对要长。因此,为降低开发的时间和成本,按上述方案顺序进行试验。

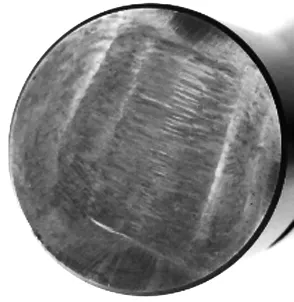

(a)钢质挺柱

(b)铸铁挺柱

方案一状态下发动机运行100 h的挺柱磨损如图6。结果是两种挺柱均出现严重磨损,其中一铁质挺柱表面出现图中的麻点。此方案无任何改善。

(a)钢质挺柱

(b)铸铁挺柱

(a)钢质挺柱

(b)铸铁挺柱

因前述方案效果的不理想,对方案二进行100 h磨损验证,其中钢挺柱有3只转动,磨损量很小,只有 1只未转动,如图7(a),磨损的区域为一矩形,比转动的挺柱磨损要严重,但比方案一磨损要轻,说明工作中挺柱绕自身轴线的转动可使磨损大为降低。对于铁质挺柱全部未转动,而且表面产生较大的早期磨损,如图7(b)。

发动机工作过程中凸轮与挺柱空间位置的偏心产生力矩,当此力矩大于挺柱的圆柱面与机体中的挺柱孔内表面摩擦力矩时便产生转动。

基于挺柱转动对降低磨损的贡献很大,对方案二进行再次改进,凸轮与挺柱的偏心量增大到1.5 mm,凸轮厚度由原来的16 mm增加到18 mm。此种状态下100 h试验结果为4只钢质挺柱全部转动,如图8(a),磨损量很小,初步满足设计要求;而4只铸铁挺柱仍然无转动痕迹,且出现磨损。

将全部的8只挺柱都采用钢质再次进行50 h试验,用以验证转动特性,结果挺柱全部转动。

4.5最终方案确定及试验验证

由于柴油机的转速不高,接触应力也不是非常大,且目前农用机几乎全部使用钢制凸轮轴,因此,从制造成本角度考虑钢—钢摩擦副组合最符合企业实际。从方案二改进后的结果可见,增大偏心后钢质的挺柱发生转动,无早期磨损,因此对钢—钢组合进行1000 h可靠性验证。将挺柱全部采用钢质,每100 h测量一次凸轮与挺柱磨损量。平均磨损量随时间变化如图9,在1000 h后挺柱磨损不超过0.02 mm,凸轮磨损不超过0.01 mm,结果令人满意,满足可靠性要求。同时对气门与气门座进行了磨损测量,发现二者均磨损很小,最终选择方案二改进后结果。

图9 凸轮与挺柱磨损量

5结论

凸轮与挺柱磨损的原因很多,通过对零件设计合理性及接触应力的分析,寻找到磨损的原因。针对具体原因进行了深入的改进和试验工作,发现凸轮曲率半径、挺柱的加工处理、挺柱在工作中是否转动及弹簧刚度对磨损均有很大影响,合理的处理好每个细节便能解决磨损问题。

参考文献:

[1]王军,廖祥兵,彭生辉.发动机凸轮挺柱磨损的因素分析[J].拖拉机与农用运输车,2000(5):24-26, 27.

[2]赵会军,袁宝良,李晓娟,等.挺柱/凸轮材料配对试验研究[J].现代车用动力,2013(2):48-51.

[3]吴东方.柴油机配气凸轮与桶形挺柱磨损的试验研究[J].内燃机,1993(2):11-15.

[4]何振俊,周俊冬.平底直动从动件凸轮机构磨损失效分析及磨损量计算[J].机械设计,2007,24(12):30-32, 59.

[5]蒲耿强,杨叔子,周良弼,等.小型发动机配气机构接触应力分析[J].汽车科技,1999(2):629.

[6]陈凌珊,甘慧庆,赵吉华,等.凸轮-挺柱摩擦副的设计改进与试验研究[J].润滑与密封,2002(2):27-28, 31.

(责任编辑:李孟良)

收稿日期:2016-01-10

基金项目:安徽省自然科学基金(1608085ME109)。

作者简介:王飞(1988-),男,安徽省阜阳市人,在读硕士研究生,主要从事车辆系统动力学研究。

中图分类号:TK427

文献标识码:A

文章编号:1673-8772(2016)03-0067-74

Study on the Wear Analysis of the Diesel Engine Cam-tappet and the Matching Test of Friction Pairs

WANG Fei1,JIANG Chuan-ping1,WANG Zhi-yi2,FAN Shi-gong2

(1.School of Engineering, Anhui Agriculture university,Hefei 230000,China;2.Postdoctoral Workstation,Quanchai Power Co.,Ltd,Chuzhou 239000,China)

Abstract:Cam-tappet are the most likely to produce early wear in the engine. And abrasive wear can seriously affect the reliability of the engine by improper design. By optimizing the cam profile, increasing the minimum radius of curvature and reducing the stiffness of the spring, contact stress is reduced. At the same time, the shape structure, space position, material and hardness of the cam-tappet are matched and optimized. A reasonable test scheme is designed for the optimized results, which is verified in details. Finally a possibility solution which can reduce wear was found.

Key words:Contact stress;Radius of curvature;Abrasive wear; Friction pair matching