小口径非球面光学玻璃透镜模具超精密数控复合机床的研发与应用

尹韶辉 陈逢军 龚 胜 余剑武尹自强 关朝亮曹成国曹晓红

小口径非球面光学玻璃透镜模具超精密数控复合机床的研发与应用

尹韶辉 陈逢军 龚 胜 余剑武

尹自强 关朝亮

曹成国

曹晓红

湖南大学

国防科学技术大学

北京工研精机股份有限公司

陕西秦川机床工具集团有限公司

一、概述

传统的非球面光学玻璃透镜制造一般采用材料去除的机械加工法,通过粗磨、精磨、抛光、磨边等十几道工序加工而成,制造周期长,加工精度不稳定,生产效率和工艺稳定性无法满足迅速发展的行业需求。因此,近年发展起来一种新型的玻璃光学元件模压成型技术,采用高精度的光学模具,通过加温加压直接压制成型超精密玻璃光学元件,从而开创了大批量、高效率制造玻璃光学元器件的新时代。光学玻璃透镜模压成型技术,与传统的材料去除加工方法相比,模压成型的光学元件面形精度高,而且精度稳定,容易实现精密非球面光学零件的批量生产,降低生产成本。这项技术的普及推广应用是光学行业在光学玻璃零件加工方面的重大革命。日本HOYA,德国蔡司,荷兰菲利浦,美国康宁等均已经进入生产实用阶段。目前国内很多光学企业急需开发这一技术。湖南大学、北京理工大学、苏州大学、中国科技大学等单位正在研发这一技术。

在热压成型工艺中,模具形状精度及表面质量直接决定着透镜的形状精度及表面质量。因此超精密模具的制造是热压成型的关键技术之一。超精密光学模具,要求具有很高的抗压强度与硬度、极高的弹性模量、良好的热强性能与导热性能、较低的热膨胀系数等。常采用WC硬质合金模具。但由于它具有高硬度、高耐磨性,并且加工空间狭小,实现其高精度、高效率加工较为困难。如何实现小口径非球面光学透镜成型加工所用模具的高精度化、高效率化的加工一直是困扰业界的难题。

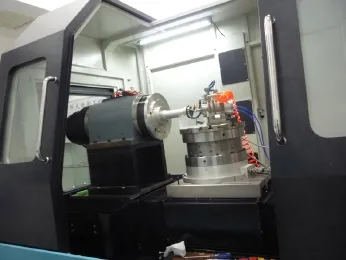

为满足光电通讯、光学、信息等产业中小口径非球面光学玻璃透镜模具产业化的需求,我们研制了小口径非球面光学玻璃透镜模具超精密数控复合机床。该机床具备纳米级精度斜轴镜面纳米磨削、斜轴磁流变研抛、在线测量补偿加工、砂轮在机整形和在线修锐等功能,为小口径非球面光学透镜模具的产业化制造提供可靠的装备支撑。

图1 小口径非球面超精密数控复合机床外观图

二、产品性能介绍

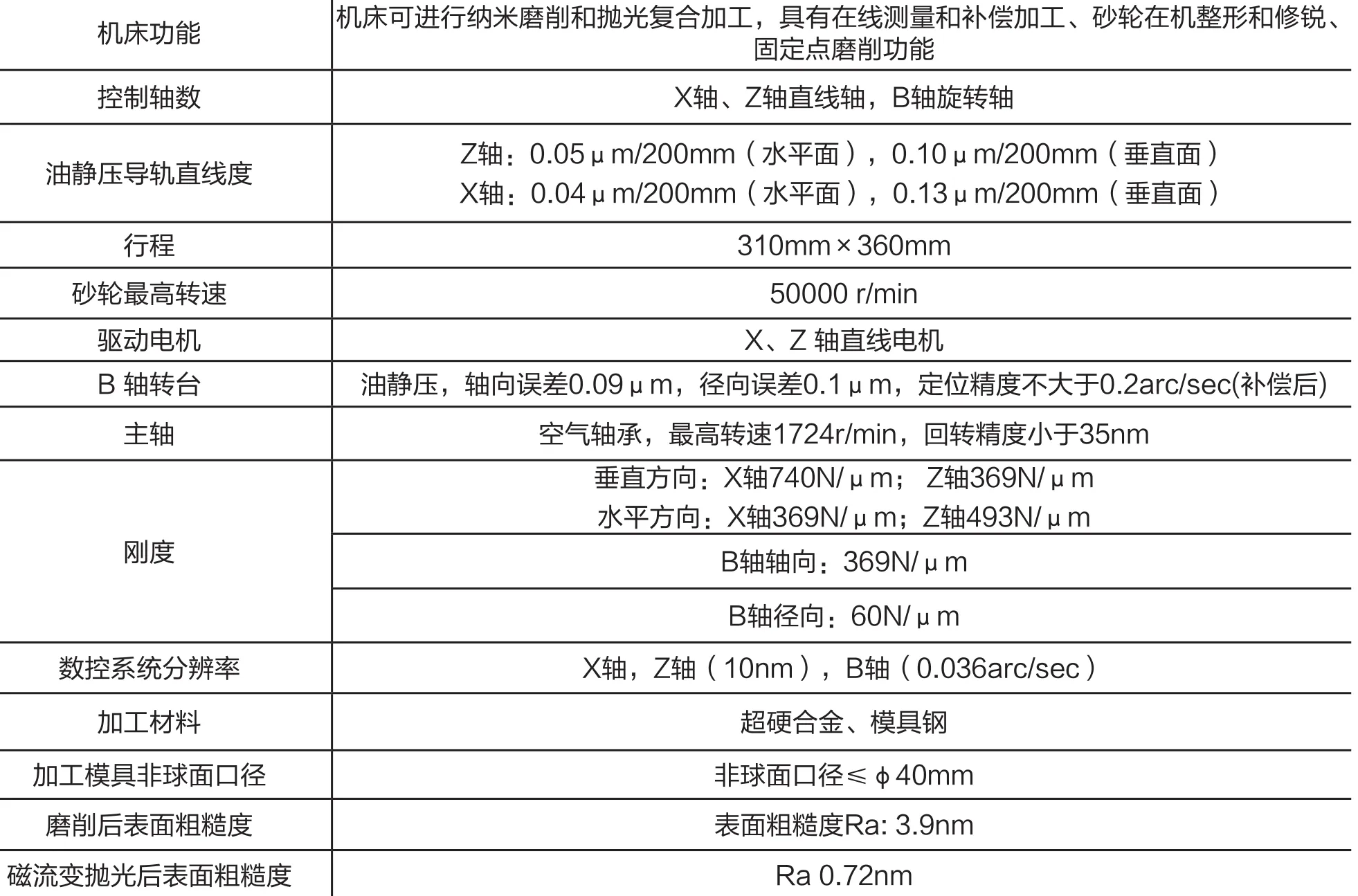

该机床的主要关键技术包括非球面的超精密镜面磨削、磁流变抛光、超精密机床结构设计、超精密回转工作台设计制造、各轴系驱动系统设计及制造 、高速空气主轴设计制造及应用 、测量和补偿加工 、砂轮在线修整技术和修锐、控制系统及检测等。技术指标达到了国际上同类超精密机床水平,突破了小非球面的高精度超光滑表面的纳米镜面磨削技术、小非球面的斜轴磁性复合流体抛光技术,高精度、高平稳、高刚度进给驱动系统研制技术,高精度B轴回转工作台研制的技术,高刚度空气静压主轴研制技术。其主要技术参数如下:

机床功能机床可进行纳米磨削和抛光复合加工,具有在线测量和补偿加工、砂轮在机整形和修锐、固定点磨削功能控制轴数X轴、Z轴直线轴,B轴旋转轴油静压导轨直线度Z轴:0 . 0 5 μ m / 2 0 0 m m(水平面),0 . 1 0 μ m / 2 0 0 m m(垂直面)X轴:0 . 0 4 μ m / 2 0 0 m m(水平面),0 . 1 3 μ m / 2 0 0 m m(垂直面)行程3 1 0 m m × 3 6 0 m m砂轮最高转速 5 0 0 0 0 r / m i n驱动电机 X、Z 轴直线电机B 轴转台油静压,轴向误差0 . 0 9 μ m,径向误差0 . 1 μ m,定位精度不大于0 . 2 a r c / s e c (补偿后)主轴 空气轴承,最高转速1 7 2 4 r / m i n,回转精度小于3 5 n m刚度垂直方向:X轴7 4 0 N / μ m; Z轴3 6 9 N / μ m水平方向:X轴3 6 9 N / μ m;Z轴4 9 3 N / μ m B轴轴向:3 6 9 N / μ m B轴径向:6 0 N / μ m数控系统分辨率X轴,Z轴(1 0 n m),B轴(0 . 0 3 6 a r c / s e c)加工材料 超硬合金、模具钢加工模具非球面口径非球面口径≤φ 4 0 m m磨削后表面粗糙度表面粗糙度R a : 3 . 9 n m磁流变抛光后表面粗糙度R a 0 . 7 2 n m

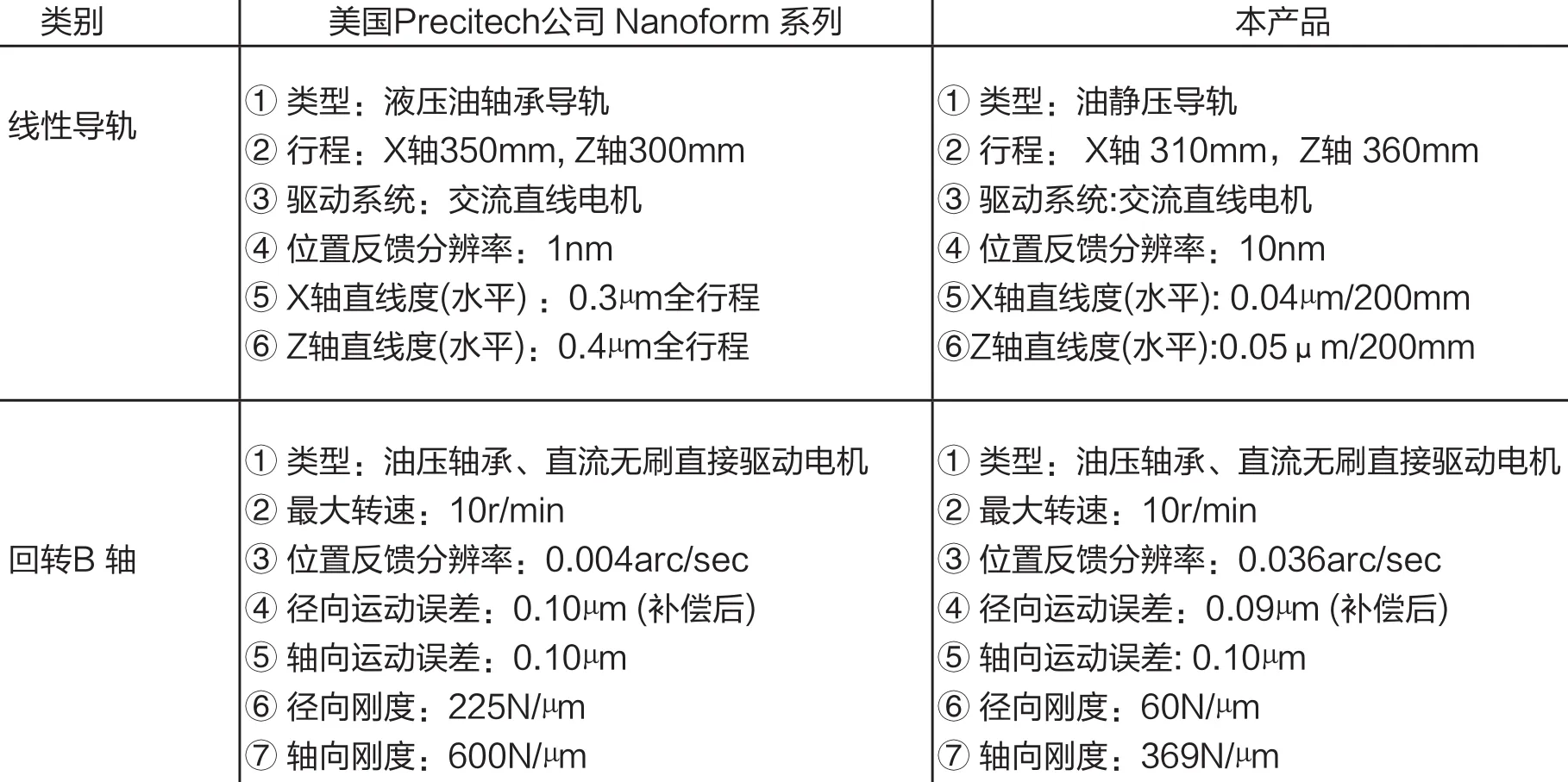

以下是美国Precitech公司Nanoform 系列超精密机床的部分技术指标与本产品研究指标对比表:

类别美国P r e c i t e c h公司 N a n o f o r m 系列本产品线性导轨① 类型:液压油轴承导轨② 行程:X轴3 5 0 m m , Z轴3 0 0 m m③ 驱动系统:交流直线电机④ 位置反馈分辨率:1 n m⑤ X轴直线度(水平) :0 . 3 µ m全行程⑥ Z轴直线度(水平):0 . 4 µ m全行程① 类型:油静压导轨② 行程: X轴 3 1 0 m m,Z轴 3 6 0 m m③ 驱动系统:交流直线电机④ 位置反馈分辨率:1 0 n m⑤X轴直线度(水平) : 0 . 0 4 µ m / 2 0 0 m m⑥Z轴直线度(水平) : 0 . 0 5 μ m / 2 0 0 m m回转B 轴① 类型:油压轴承、直流无刷直接驱动电机② 最大转速:1 0 r / m i n③ 位置反馈分辨率:0 . 0 0 4 a r c / s e c④ 径向运动误差:0 . 1 0 µ m (补偿后)⑤ 轴向运动误差:0 . 1 0 µ m⑥ 径向刚度:2 2 5 N / µ m⑦ 轴向刚度:6 0 0 N / µ m① 类型:油压轴承、直流无刷直接驱动电机② 最大转速:1 0 r / m i n③ 位置反馈分辨率:0 . 0 3 6 a r c / s e c④ 径向运动误差:0 . 0 9 µ m (补偿后)⑤ 轴向运动误差: 0 . 1 0 µ m⑥ 径向刚度:6 0 N / µ m⑦ 轴向刚度:3 6 9 N / µ m

三、新技术应用情况

1.小非球面的高精度超光滑斜轴镜面磨削技术

(1)概要

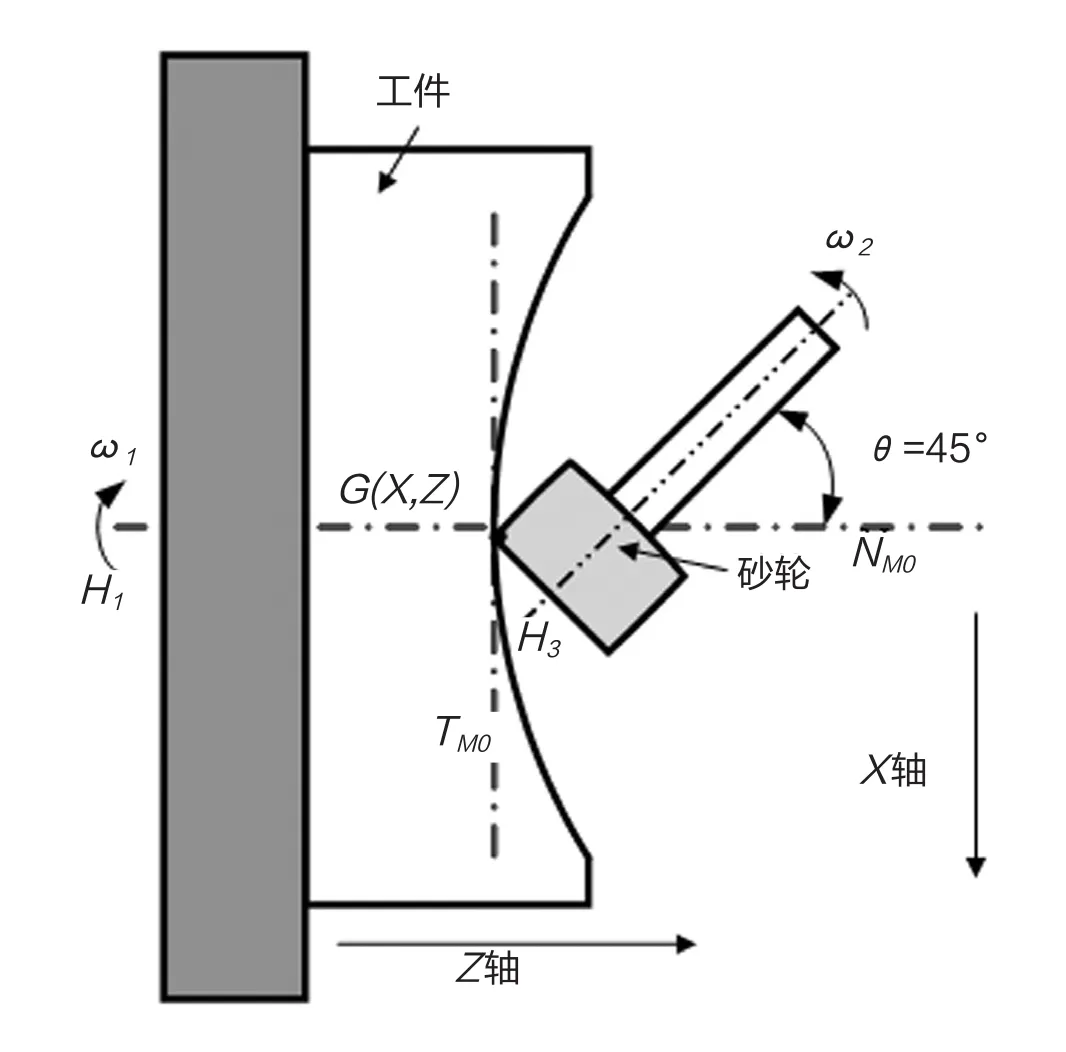

本产品采用斜轴磨削技术,具有利用圆弧截面的金刚石砂轮,磨削时砂轮轴与工件抛光表面成一定角度,避免了磨削点在砂轮截面一点集中的现象 。

(2)创新点

本产品在进行非球面磨削过程中砂轮轴采用斜轴放置,将砂轮轴与工件轴倾斜45°安装。采用固定点磨削方式,通过B 轴控制,使砂轮旋转角度,保证砂轮的加工点不变。这样保证磨削点的磨削性能稳定,实现稳定的材料去除,对加工小非球面时比较合适,可以提高非球面形状精度。

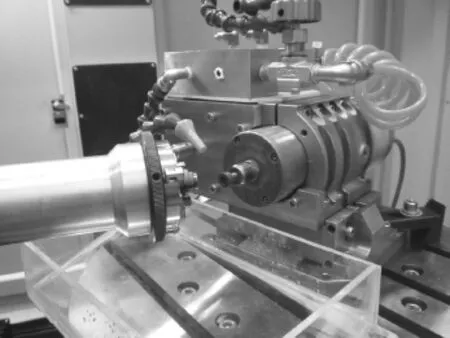

图2 斜轴磨削原理及磨削装置外观图

(3)工艺特点

将砂轮轴与工件轴倾斜45°斜轴方式配置,增加一个旋转轴(B轴),使磨削时砂轮能围绕B轴工作台转动,实现磨削点固定,提高表面质量的均匀性,改善面型精度。加工时砂轮轴线与工件轴线同时位于一平面内并呈一定的角度,利用两轴联动数控机床控制砂轮沿非球面路径移动,同时使砂轮绕砂轮轴线高速旋转,工件绕机床主轴以角速度旋转,便可以加工出任意面形的非球面光学零件。开发的斜轴镜面磨削技术有效地避免了砂轮轴与工件发生干涉;磨削加工后工件表面要好于传统磨削加工得到的工件表面的粗糙度;砂轮的磨损得到了一定的改善,砂轮的使用寿命得到了提高。

2.小非球面的斜轴磁性复合流体抛光技术

(1)概要

微小非球面透镜模具的抛光,目前国内外都仍依赖于手工抛光,加工质量不稳定,而且加工效率低下。传统的抛光轮旋转的磁流变抛光方式难以抛光口径10mm以下的凹非球面;传统的单一的磁流变流体存在寿命短等的问题。本产品开发了一种新型的斜轴磁流变抛光方式和小型磁性复合流体斜轴抛光工具,配制了以铁基颗粒强磁性材料与磨料等组成的磁性复合流体,采用CNC复合运动轨迹的控制,利用磁场作用,形成磁性复合流体抛光工具来抛光微小口径非球面。在同一台设备上进行镜面磨削后进行磁场辅助抛光加工,消除传统的多台机床加工带来的工件装夹误差,进一步提高了形状精度,改善了表面质量,大大降低了亚表面损伤和提高加工效率。

(2)创新点

开发的新型磁性复合流体由羟基铁粉,磁流体,煤油基,磨料,α-纤维等成分按一定比例组成。将它们与其他添加剂按比例混合,配制成磁性复合流体,以发挥磁流体和磁流变液各自的优势。如图3所示,复合型磁性流体中由凝聚的磁性粒子形成针状的磁团簇。

图3 硅油基MCF加磁场后显微镜图

研发的斜轴磁流变抛光装置如图4所示。通过配制以铁基颗粒强磁性材料与磨料等组成的磁性复合流体,研制特殊的小型磁力抛光头,设计磁场辅助抛光加工装置,采用CNC复合运动轨迹的控制,利用磁场作用,形成磁性复合流体抛光工具来抛光工件表面。

(3)工艺特点

开发的新型磁性复合流与磁流变液相比,更微细、更稳定、寿命更长,与磁流体相比,流变特性更强,加工效率更高。

新的微小非球面斜轴磁流变抛光工艺利用磁场作用形成磁性复合流体抛光工具来抛光工件表面。当磁流变抛光液随抛光头运动到抛光区域时,受梯度磁场作用形成缎带凸起,即“柔性抛光模”与工件法线方向表面接触并产生相对运动,在工件表面产生剪切力,从而实现零件表面抛光加工,而在非抛光区域,由于无磁场或较弱的磁场,磁流变抛光液运动到此处时就会自动脱离抛光头外壳,这样可以实现磁流变抛光液的循环更新。

3 .高精度高刚度进给驱动系统

(1)概要

直线运动进给轴具有纳米级分辨率,并在高动态往复运动下保证较高的跟踪精度,是保证纳米磨床精度的关键因素。超精密加工中,传统进给驱动系统是旋转伺服电机加丝杠的形式。由于丝杠传动环节摩擦、间隙死区、微反冲、螺距误差和弹性效应等非线性因素无法消除,低速运动性能的改善非常困难;并且传动系统柔性限制了伺服控制的带宽,高精度高动态的往复运动受到极大限制。后续发展了滚珠丝杠、静压丝杠、摩擦驱动、粗精二级混合驱动进给机构等等。但是,这些系统的可靠性以及制造的难易迥然不同,并且有些缺点目前仍难以克服。采用直线电机驱动可使机床驱动系统摆脱丝杠驱动系统存在的一系列不利因素。直线电机初级和次级彼此互不接触,电机运动部件直接与导轨滑块相联,无需中间传动环节,提高了传动刚度。动子定子不接触的无框架设计也取消了机械传动系统对速度的限制,调速范围大幅提高。另外,直线电机驱动还具有加减速性能好、进给行程不受限、简化设计和清洁免维护等优点。

(2)创新点

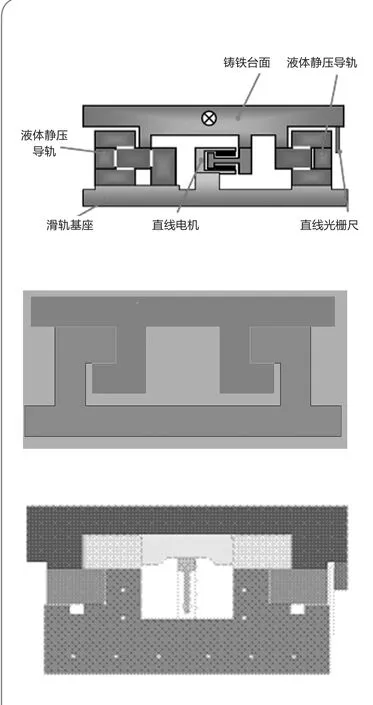

本产品的X、Z轴导轨均采用液体静压导轨,主要是因为在超精密磨削加工中更需要导轨具有高刚度和高阻尼特性。根据液体静压支撑设计的经验,设计了三种液体静压导轨结构进行分析计算,最右边的导轨结构抗变形的能力最好。

图5 三类静压导轨结构

建立了直线电机驱动控制系统模型,超精密机床进给驱动系统使用无铁芯永磁直线同步电机。伺服控制器使用位置环、速度环、电流环三闭环控制方案。对PDF控制器做了进一步的改进,增加速度前馈项即得到带前馈的伪微分反馈控制器,改善了系统对速度指令的响应速度。使用MatLab/Simulink对位置反馈的量化效应进行建模和仿真,精确分析量化对控制性能的各种影响。利用有限元分析方法计算出推力波动曲线,对电流进行补偿可用来抑制电机推力波动。为了提高抗干扰能力,在控制器中引入零点可增加系统阻尼,以弥补机械阻尼的不足。采用H∞的方法可获得兼顾刚度和阻尼的最佳设计。

图6 进给驱动系统安装调试

(3)技术特点

本产品采用高精度直线电机直接驱动工作台运动,并对直线电机其中的部分关键技术进行了控制,包括:直线电机进给刹车安全机构、直线电机的行程极限缓冲缸、直线电机间隙调整机构、直线电机装配技术、纳米级精度光栅反馈定位控制技术等,实现了纳米级定位精度的要求。

4.高精度B轴回转工作台研制

(1)概要

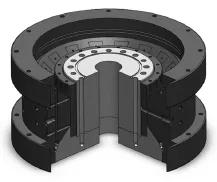

采用液体静压精密运动轴系是超精密机床发展的必然趋势,液体静压轴承是利用外部压力供油产生承载力的轴承。精密回转工作台要求具有好的静、动态特性与运动特性。随着对刚度、运动精度和减振降噪能力要求的进一步提高,静压转台显示出巨大的优势,其核心部件是液体静压轴承。以节流特性为基础,设计自补偿液体静压轴承结构形式,其基本设计思想是用加工于轴承内表面上的特征结构代替外部的节流器,节流结构在轴承制造过程中一起完成,不再额外设计与加工,而且由于其尺寸与轴承间隙相当,节流比不受轴承间隙大小的影响。设计具有较大理论承载力与刚度的液体静压轴承,在现有的加工水平上制造出结构简单却具有更高性能的转台系统。

(2)创新点

开发了双锥面自补偿油静压轴承的油静压B轴转台。双锥面自补偿油静压轴承不采用外部节流器,制造难度降低,但要得到预期的流阻比,对于轴承间隙、锥角公差还是有较高要求。由于只需加工若干零件,因而制造工艺相对简单。双锥面自补偿液体静压轴承,主要特征为在节流面与承载锥面呈一锐角,使得节流间隙和承载间隙变化趋势相反,节流表面上加工了带有凹腔的节流单元,从而使得经过节流的润滑油全部进入节流凹腔中,然后通过轴承内部的通道进入承载油腔。

设计了新型的自补偿液体静压轴承结构, 建立了其理论模型并研究了基于有限元方的数值算法。根据迦辽金理论将润滑方程的微分形式转化为弱积分形式,并采用四边形等参数单元离散圆锥油膜流场,计算轴承的油膜力;采用小扰动理论推导了动态条件下自补偿圆锥液体静压轴承的扰动雷诺方程,并以此求解了轴承的动态特性参数。

图14 自补偿液体静压轴承三维模型与静压转台系统

(3)技术特点

高性能液体静压转台研制对于提高超精密机床加工能力具有非常重要的意义。传统的固定节流轴承刚度与精度的进一步提高受到节流器制造精度的限制,而可变节流器本身结构复杂、制造成本较高。自补偿液体静压轴承由于不需要外部节流器,成本较低且在性能提升方面具有很大的潜力。新型的自补偿液体静压轴承结构选用50º锥角,可以使轴承在径向和轴向的刚度比较均衡。在供油压力1MPa条件下,其初始状态的轴向刚度约为220N/μm,径向刚度约为120N/μm,运动精度达到0.1μm,回转定位精度0.5n。

图15 主轴结构及主轴实物图

5.高刚性高精度的工件主轴单元制造技术

(1)概要

空气静压主轴单元是超精密加工中重要单元部件,具有很高的回转精度。在高速转动时,由于空气的粘度很小,故空气静压轴承在运动中所受的粘滞阻力很小,阻力产生的热量也较少。空气静压轴承的工作原理和液体静压轴承类似,主轴由压缩空气浮在轴套内,主轴的中心位置由相对面的静压空气压力差维持。本项目的主轴采用双半球结构,以保证足够的轴向和径向刚度和精度。通过一体式高精度、高刚度空气静压主轴的设计、研究、制造,将内装电机的电主轴结构形式应用于超精密主轴中。采用这种结构形式,减少了皮带传动、联轴器联结结构的传动环节。同时,主轴轴承部分与电机转子联结部分在一次装卡下加工完成,保证了两部分的同轴度,从而降低驱动轴与主轴的偏心误差,使驱动不影响超精密主轴的回转精度。

(2)创新点

通过一体式高精度、高刚度空气静压主轴的设计、研究、制造,将内装电机的电主轴结构形式应用于超精密主轴中。采用这种结构形式,减少了皮带传动、联轴器联结结构的传动环节。同时,主轴轴承部分与电机转子联结部分在一次装夹下加工完成,保证了两部分的同轴度,从而降低驱动轴与主轴轴的偏心误差,使驱动不影响超精密主轴的回转精度。将全闭环控制技术应用于高精度、高刚度的超精密主轴中,从而将超精密主轴的应用范围进一步扩大。通过对高速、高精主轴精度动态检测技术的研究,实现了高速主轴的精度、振动的在线测量及平衡。

(3)技术特点

选择了规格SR120mm轴球,使用专用研具对精加工后的外球面与球瓦进行了研磨,使轴球、球瓦的达到<0.5μm球面球度。气浮主轴中气隙的均化比约为1∶10左右,保证了主轴的回转精度<50nm。箱体底面要求平面度在0.01mm以内,并采用刮研面,获得了最高转速1500r/min、回转精度<50nm超精密工件主轴。

四、成果应用及推广情况

本产品提交给用户超精密加工技术湖南省重点实验室使用。建成了湖南大学小口径非球面模具制造基地,国防科技大学超精密加工制造基地,北京工研精机股份有限公司高精度主轴设计制造基地;陕西秦川机床工具集团有限公司的超精密复合机床示范应用及产业化中试准备基地。产品研发成果在超精密加工装备、光学制造等领域得到广泛应用。产品多项关键技术填补了国内空白。产品的研究成果产生了较大的社会效益,除支持04重大专项任务外,成果应用在国防科技大学的超精密加工技术湖南省重点实验室,与上海技物所、上海803所等单位开展技术合作和关键光学零件技术攻关研究,有力支持了相关单位产品的开发。

本产品开发的小口径非球面光学玻璃透镜模具超精密数控复合机床微小非球及相关技术,填补该领域国内空白, 性能达到国际先进水平; 具备纳米级精度斜轴镜面纳米磨削、斜轴磁流变研抛、在线测量补偿加工、砂轮在机整形和在线修锐等功能,可实现亚微米级的形状精度、纳米级的表面粗糙度和极低的表面损伤的小非球面光学透镜模具加工。□