轴承试验机高温润滑系统的改进

谷运龙,范围广,许冬冬,贾虹,杨丹峰

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039;4.万向集团公司技术中心,杭州 311215)

对实际工况的模拟是实现轴承试验有效性和可信度的前提,环境温度模拟是其中的重要内容。航空发动机轴承的环境温度模拟试验需将润滑油加热到一定温度后供给试验轴承,最高温度可达到180~200℃[1]。目前,常规高温润滑系统存在加热时间长,润滑油炭化严重等缺点,需要定时对系统进行清理并更换滤芯,影响试验进程;而且,对于需要模拟变温环境的试验,常规高温润滑系统的工作效率较低,无法实现节能、高效的目的;因此,通过电磁感应加热技术对轴承试验机高温润滑系统进行改进,以满足高温润滑系统的需求。

1 常规高温润滑系统

常规的轴承试验机高温润滑系统采用电加热管直接在油箱中对润滑油进行加热,然后采用喷射或环下供油方式对轴承进行润滑。

电加热管通过其表面的高温与周围的润滑油进行换热,往往存在电加热管表面温度很高,而油箱内润滑油温度梯度变化很大的问题,会导致各处润滑油的温度不一,而且电加热管附近的润滑油炭化严重。如果要求的润滑油温度过高,这种加热方式会造成润滑油过滤系统堵塞,需要定期对滤芯进行清洗更换。

另外,航空发动机轴承需进行变温试验。由于常规高温润滑系统采用换热方式对润滑油进行加热,使润滑油从高温降到低温时需关闭加热管并打开冷却器,导致变温过程较长,效率较低。

2 电磁感应加热润滑系统

电磁感应加热是一种新型、安全、高效、节能的加热技术,比传统式电加热升温快、温控精度高,热效率高达95%,同等条件下比电阻式加热方式节电30%以上[2],预热时间缩短一半。因此,将其用于轴承试验机高温润滑系统中,以解决常规高温润滑系统加热效率低等问题。

2.1 系统原理

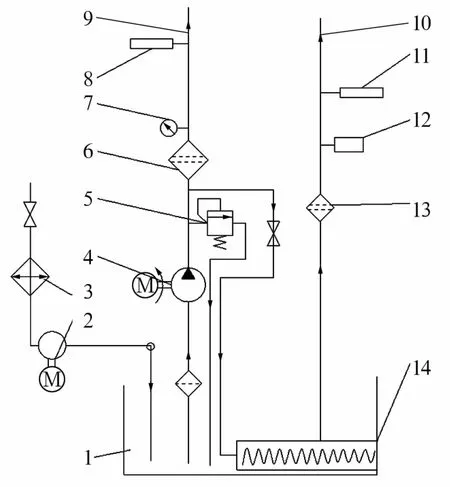

结合电磁感应加热原理及轴承试验机高温润滑系统的需求,将润滑系统进行改进,其原理如图1所示。

图1 电磁感应润滑加热系统原理图Fig.1 Schematic diagram of electromagnetic induction lubrication and heating system

如图1所示,通过油泵将润滑油从油箱中抽出并分为2路,一路作为常温油供给常温润滑系统,另一路进入电磁加热管内进行加热后供给高温润滑系统。其中,调节溢流阀使润滑油达到规定的压力(通过压力表及压力传感器监测)。根据系统的需求,计算选取油箱体积,泵及电动机、溢流阀和各类传感器的型号。

2.2 系统设计

电磁感应加热系统包括机械主体及温度控制系统。机械主体主要由螺旋式20#钢管、外敷感应线圈及保温层组成;温度控制系统主要由中频感应电源、温度传感器及温控仪组成。

机械主体采用20#无缝钢管螺旋上升盘绕而成,根据系统需要及油箱大小确定尺寸。具体计算在此不做详述。

温度控制系统是实现高温润滑系统的核心,其工作原理为:通过整流电路将工频交流电压转变成直流电压,再经过功率控制电路将其转换成中频电压;当变化的交流电通过线圈时,产生变化的磁场,使螺旋管表面产生涡流效应,促使管道发热,管道表面的热量与流经管道的润滑油进行换热,达到加热润滑油的效果。

换热过程在被加热的管道与其内表面附近的润滑油间进行,而远离表面的润滑油无法进行换热,从而出现集肤效应,而感应加热的交变电流的频率越高,集肤效应越严重[3]。因此,中频感应电源的频率设计尤为重要。

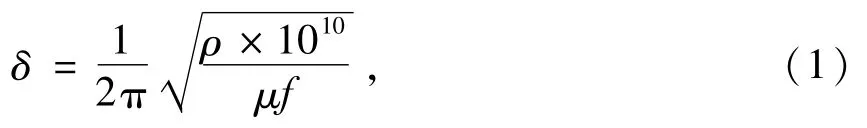

其中,频率与电流透入深度的关系为

式中:δ为电流透入深度,mm;ρ为金属材料的电阻率,Ω·mm;μ为金属材料的磁导率,H/m;f为电源的频率,Hz。通过设计计算,电源频率选择为980 Hz。

如图2所示,电磁感应加热系统采用闭环控制,将高温润滑油出口处的温度信号接入温度控制仪中与设定值进行对比,通过差值控制电磁感应加热器的输出功率,选择最合适的控制策略,使加热速度最大化并防止过热现象的发生。

图2 电磁感应加热系统原理图Fig.2 Schematic diagram of electromagnetic induction heating system

温度控制策略的原理为:当润滑油实际温度与预设温度差别较大时,电源功率采用较大的百分比,增大加热速度;当两者温度差别较小时,采用较小的功率比,降低加热速度,防止加热温度有大的超调量。

为防止温度控制方案失效,在温度控制仪中设置报警温度值,当实际温度超过报警值时,温度控制仪将信号分别发送给电磁加热控制器及报警控制器,并关闭加热器,发出报警信号,保证系统的安全。

3 试验验证

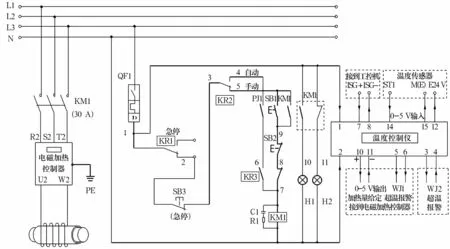

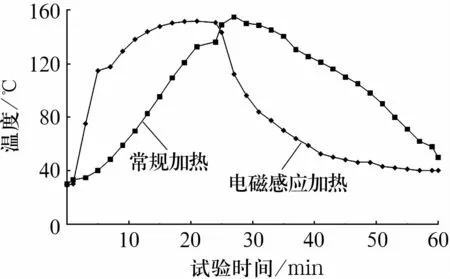

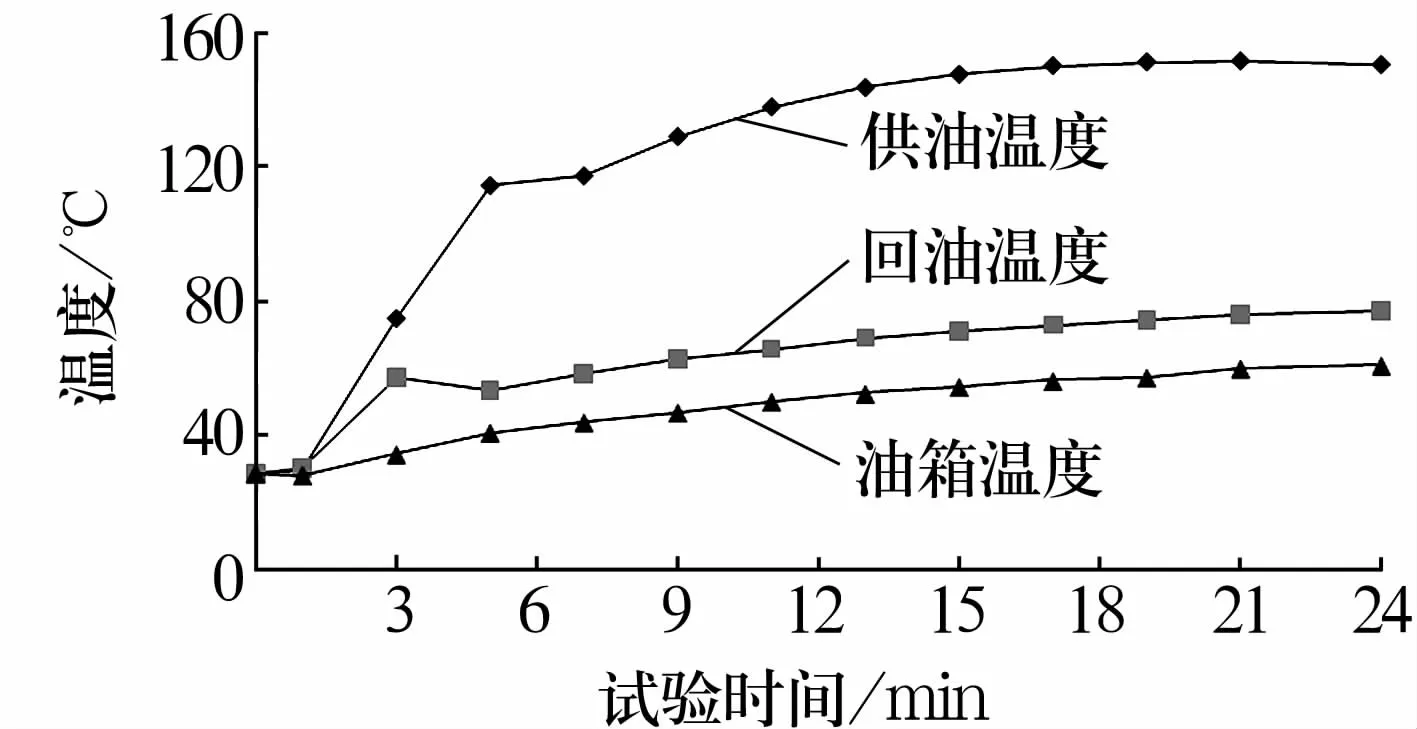

为验证本方案的可行性,在ZYS-103型轴承试验机上进行试验,试验采用4套QJS206轴承,转速20 000 r/min,轴向及径向载荷均为1 000 N,润滑油为4050,润滑油压力为0.5 MPa,润滑油温度设定为150℃,喷嘴直径为1.5 mm。常规高温润滑系统和电磁感应加热系统的加热、冷却时间如图3所示。电磁感应加热系统的喷嘴处润滑油温度、回油温度及油箱温度如图4所示。

图3 供油温度与时间的关系Fig.3 Relationship between oil supply temperature and time

图4 电磁感应加热系统的温度曲线Fig.4 Temperature curve of electromagnetic induction heating system

从图3可以看出:将润滑油加热到150℃,电磁感应加热方法所用时间是常规方法的一半;采用相同的冷却器将加热油冷却到相同温度,电磁感应加热系统所用时间约20 min,常规方式冷却时间为30 min,电磁加热方式冷却效果更好。

由于电磁感应加热只对感应加热管内的润滑油进行加热,加热的范围小,针对性强,能够很快对所需加热的润滑油进行加热。对于冷却,电磁感应系统关闭加热器后,只需对加热管路内的剩余高温油及整个系统内剩余的热量进行冷却,相比常规方法所需冷却的热量少,因此冷却效果更好。从图4可以看出,采用电磁感应加热技术,润滑油温度加热速度快,而油箱中的润滑油温度变化较小。

4 结束语

通过分析常规轴承试验机高温润滑系统在实际应用中的存在问题,提出了电磁感应加热方式,根据系统需求设计了新型的轴承试验机高温润滑系统,包括机械主体设计,温度控制系统设计等。通过在相同试验条件下与常规方法的对比试验可知,电磁感应加热系统能够缩短加热及冷却时间,更好地满足实际需求。