热处理对喷射成形H13钢组织性能的影响

谢敬佩,曹飞杨,王淼辉,刘恒三

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471023;2.机械科学研究总院 先进制造技术研究中心,北京100083)

热处理对喷射成形H13钢组织性能的影响

谢敬佩1,曹飞杨1,王淼辉2,刘恒三2

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471023;2.机械科学研究总院 先进制造技术研究中心,北京100083)

摘要:通过硬度试验、拉伸试验、冲击试验、光学显微镜以及扫描电镜分析,对喷射成形H13钢经热处理的组织与性能的变化进行了研究,并与传统铸造H13钢的组织和性能进行了对比。研究结果表明:喷射成形H13钢晶粒细小,消除了元素偏析,热处理后碳化物弥散分布于晶界和马氏体边界;而传统铸造H13钢晶粒粗大,存在大量粗大的一次碳化物,恶化了材料性能。

关键词:喷射成形;H13钢;热处理;组织性能

0引言

由于H13热作模具钢具有较高的淬透性、较好的高温强度以及良好的综合力学性能,因此成为铝合金压铸模的首选模具钢,并且广泛应用于热锻模和热挤压模。传统铸造工艺生产的H13钢组织中会存在带状偏析,经过锻造仍不能有效消除。元素偏析造成的组织不均匀能够降低H13钢的力学性能,导致模具出现早期失效现象,减少模具寿命[1-4]。

喷射成形工艺是一种把液态金属通过雾化、沉积,直接得到近终形产品的技术。由于雾化、沉积过程冷速快,具有快速凝固的特点,如晶粒细小、组织均匀和无宏观偏析等[5-7]。文献[8]研究了喷射成形H13钢的显微组织和过喷粉末对组织的影响,发现喷射成形H13钢的组织为细小的等轴晶,几乎没有碳化物,且随着过喷粉末尺寸的减小,一次枝晶也逐渐减小。但是文献[8]并没有系统地研究热处理对喷射成形H13钢组织变化以及性能的影响。本文分析了喷射成形H13钢经过不同温度热处理后的组织演变和力学性能,并与传统铸造H13钢进行了对比,验证了喷射成形工艺的优越性。

1试验材料及方案

1.1试验材料

感应熔化的H13钢液流通过中间包进行雾化,被高压氮气加速后沉积在基板上,逐层累积成铸锭。由于喷射成形的沉积坯存在一定的孔隙,因此对其进行锻造加工,得到更加致密的H13热作模具钢,其化学成分见表1。喷射成形工艺参数和锻造工艺参数见表2。

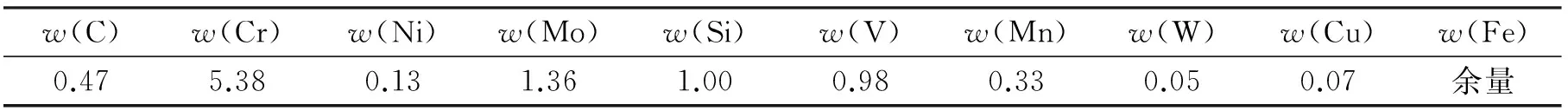

表1 喷射成形H13钢的化学成分 %

表2 喷射成形工艺参数和锻造工艺参数

1.2试验方案

对锻造后的喷射成形H13钢分别在980 ℃、1 000 ℃、1 020 ℃、1 050 ℃、1 080 ℃和1 100 ℃淬火,保温30 min,淬火介质为油。回火温度分别为300 ℃、400 ℃、500 ℃、550 ℃、600 ℃、650 ℃和700 ℃,保温2 h,回火2次。

1.2.1力学性能测试

室温硬度测定采用HRS-150D型硬度计,每个试样测6个点,取平均值。室温拉伸试验在WDW-200D型万能试验机上进行,取3个试样,按GB/T 228—2002[9]进行测试。试样尺寸为:截面直径d0=5 mm,夹持长度L0=25 mm,总长90 mm。室温冲击试验采用V型缺口试样,试样尺寸为10 mm×10 mm×55 mm,过渡弧半径R=0.25 mm,摆锤能量30 J。

1.2.2显微组织观察

试样经研磨、抛光和腐蚀后,进行组织分析,腐蚀剂采用三氯化铁溶液。显微组织分析在OLYMPUS PMG3型光学显微镜和JSM-5610LV型扫描电子显微镜(scanning electron microscope,SEM)上进行。

2结果与讨论

2.1组织分析

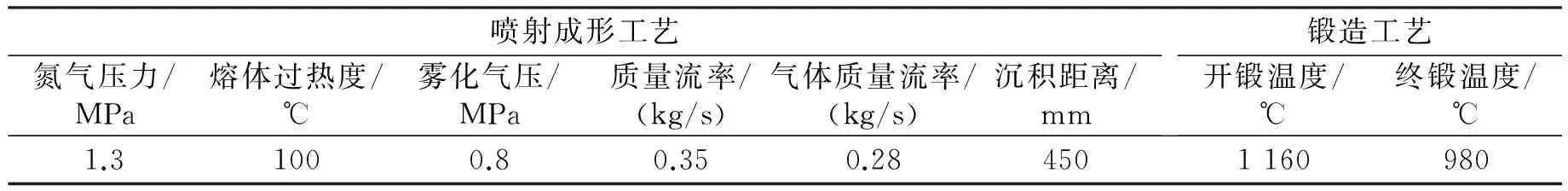

图1为喷射成形H13钢在不同淬火温度下的显微组织,经不同温度淬火后的组织主要为马氏体、少量残余奥氏体和一些未溶碳化物。退火态喷射成形H13钢中碳化物类型主要为含Cr的碳化物M23C6、含Mo的碳化物M6C和含V的MC型碳化物。

图1 喷射成形H13钢在不同淬火温度下的显微组织

淬火温度为980 ℃时(见图1a),由于奥氏体化温度较低,合金碳化物溶入基体较少,因此,淬火组织中存在大量的铁素体。淬火温度为1 020 ℃时,仍有部分短棒状碳化物存在。随着淬火温度进一步升高,合金碳化物逐步溶入奥氏体,增加了材料的淬透性,淬火后组织为细针状马氏体。淬火温度为1 050~1 070 ℃时,M23C6型碳化物达到最大溶解度,而M6C和MC型碳化物熔点较高,要使其完全溶解需要更高的淬火温度[10]。

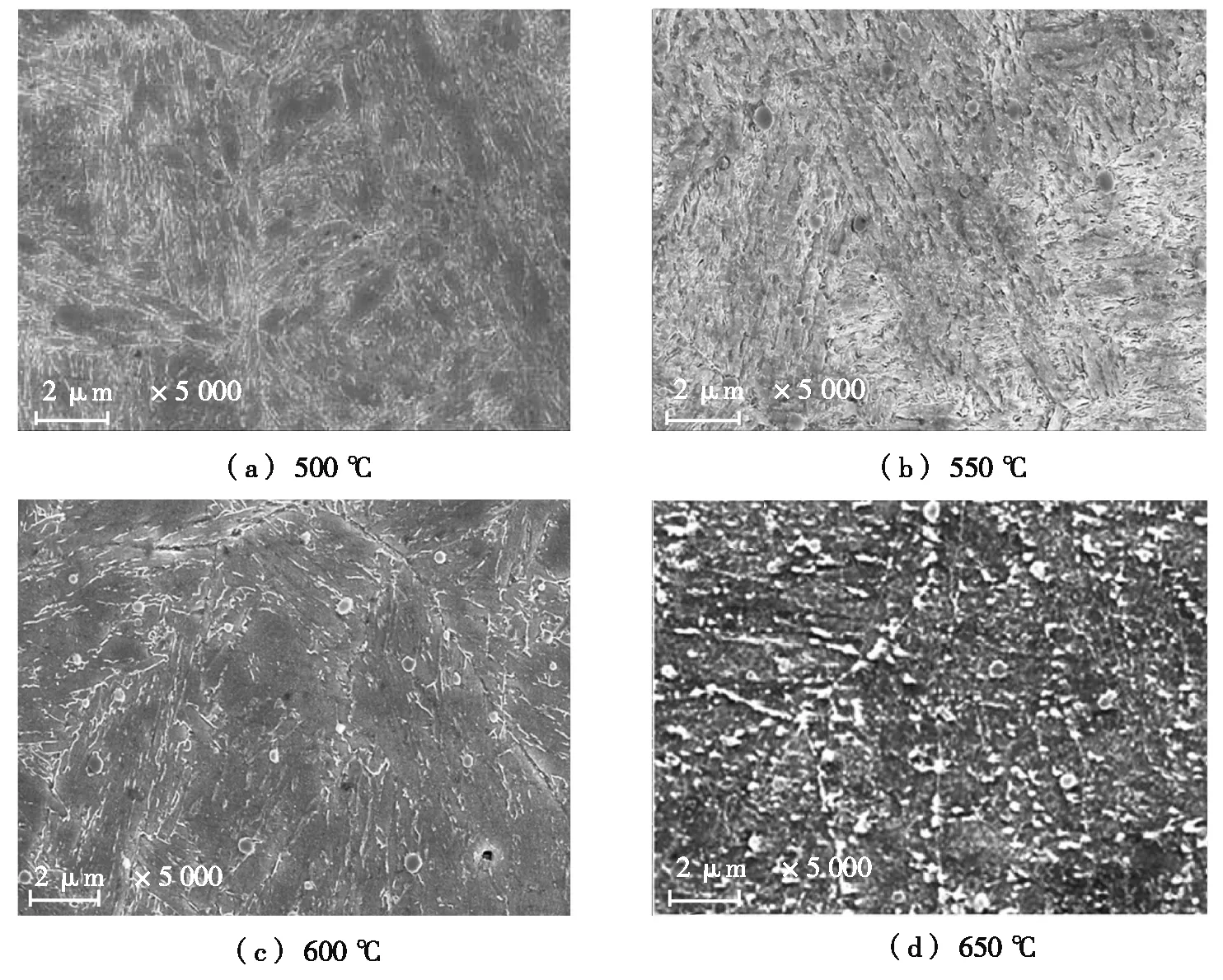

由于喷射成形H13钢在淬火温度为1 050 ℃时,合金元素能够充分固溶,试样硬度适中,开裂较少,同时奥氏体晶粒没有明显长大[11],因此,选择在1 050 ℃淬火后对试样进行不同温度回火,回火后的组织照片见图2。H13钢的回火实质上是合金元素碳化物从过饱和α固溶体中脱溶析出的过程,淬火马氏体析出ε碳化物而成为回火马氏体,同时残留奥氏体将分解转变为马氏体或者回火马氏体。500 ℃回火后的组织为回火马氏体,这是由于在回火初期,Cr、Mo、V和Si等合金元素可以抑制碳原子偏聚、抑制马氏体和残余奥氏体分解[12-13]。随着回火温度的升高,在马氏体基体内部和晶界处碳化物析出逐渐增加。在回火温度为600 ℃时,回火组织开始向回火索氏体过渡,铁素体相开始缓慢恢复,部分马氏体板条开始合并。由于回火索氏体是粒状渗碳体和等轴铁素体所构成的复相组织,与马氏体相比,其硬度较低。

图2 喷射成形H13钢经不同温度回火后的组织照片

2.2力学性能

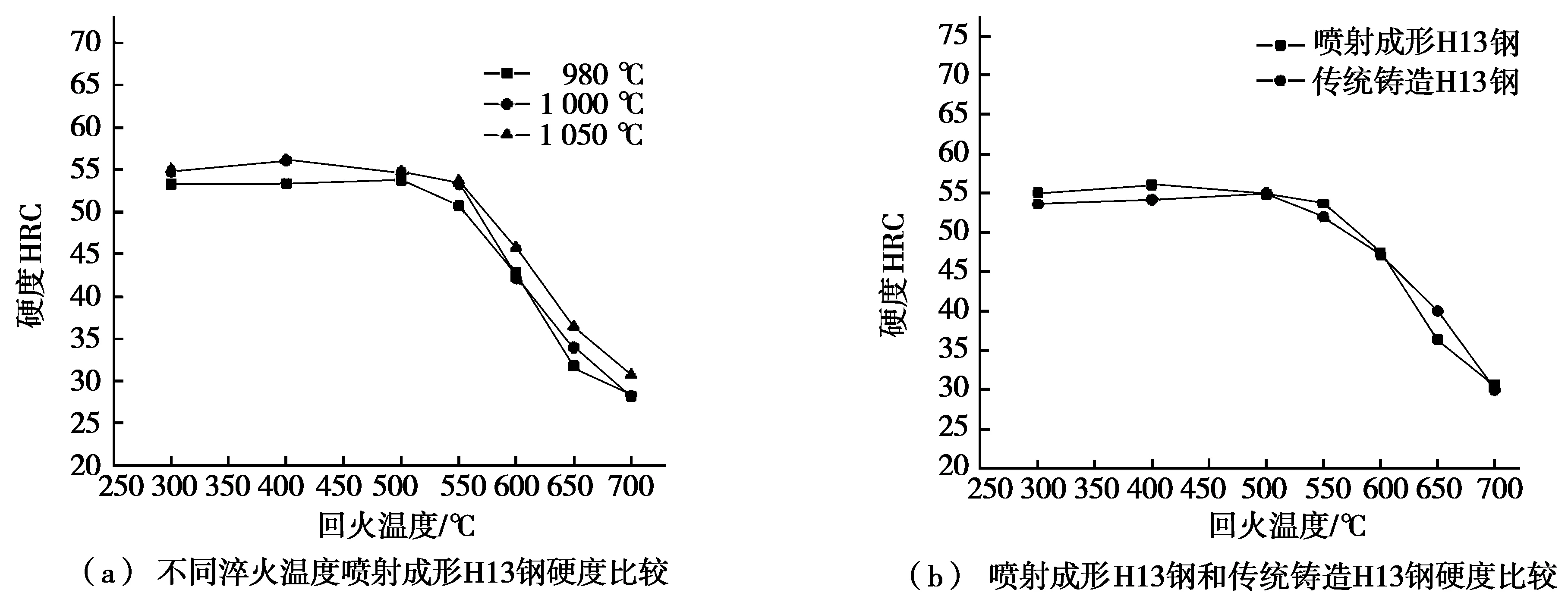

图3a为喷射成形H13钢和传统铸造H13钢在不同温度淬火后的回火硬度。由图3a可知:随着淬火温度的升高,试样硬度也逐渐增大。这是因为基体中溶入了更多的合金元素,增大了材料的淬透性,但是淬火温度太高又会增加晶粒长大的风险。喷射成形H13钢低温回火时硬度基本没有变化,回火温度为600 ℃时,硬度降低明显,980 ℃、1 000 ℃和1 050 ℃淬火试样的硬度分别降低至42.9HRC、41.9HRC和48.8HRC,这与马氏体的回复和碳化物聚集长大有关[14]。图3b为喷射成形H13钢和传统铸造H13钢试样在1 050 ℃淬火后的回火硬度。由图3b可知:随着回火温度的升高,两种H13钢硬度均下降,650 ℃回火时,由于喷射成形H13钢的晶粒细小,回复进程较传统铸造H13钢稍快,因此硬度比传统铸造H13钢略低。

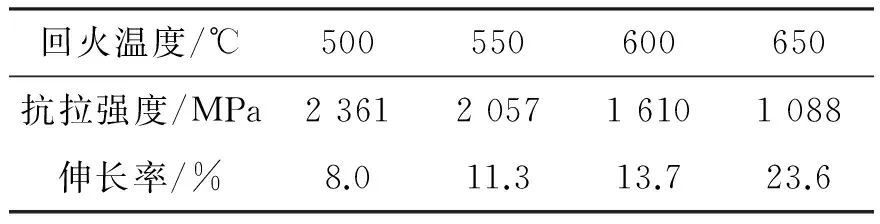

喷射成形H13钢经1 050 ℃淬火后,分别在500 ℃、550 ℃、600 ℃和650 ℃进行回火处理,拉伸试验结果见表3。由表3可看出:随着回火温度的升高,试样的抗拉强度逐渐降低,而伸长率逐渐增加,即回火温度越高,试样强度越低,塑性越好。500 ℃回火时,抗拉强度最高为2 361 MPa,伸长率只有8.0%。550 ℃回火时,试样的伸长率在10%以上,但是硬度在55HRC左右,而H13钢工作时硬度在47HRC左右最为合适[15-16]。650 ℃回火时,抗拉强度只有1 088 MPa,伸长率达到了23.6%。在600 ℃回火时,喷射成形H13钢的抗拉强度为1 610 MPa,伸长率为13.7%,同时硬度也能满足工作条件,得到最优的强韧比,获得优良的综合力学性能。

图3 两种H13钢在不同温度淬火后的回火硬度

回火温度/℃500550600650抗拉强度/MPa2361205716101088伸长率/%8.011.313.723.6

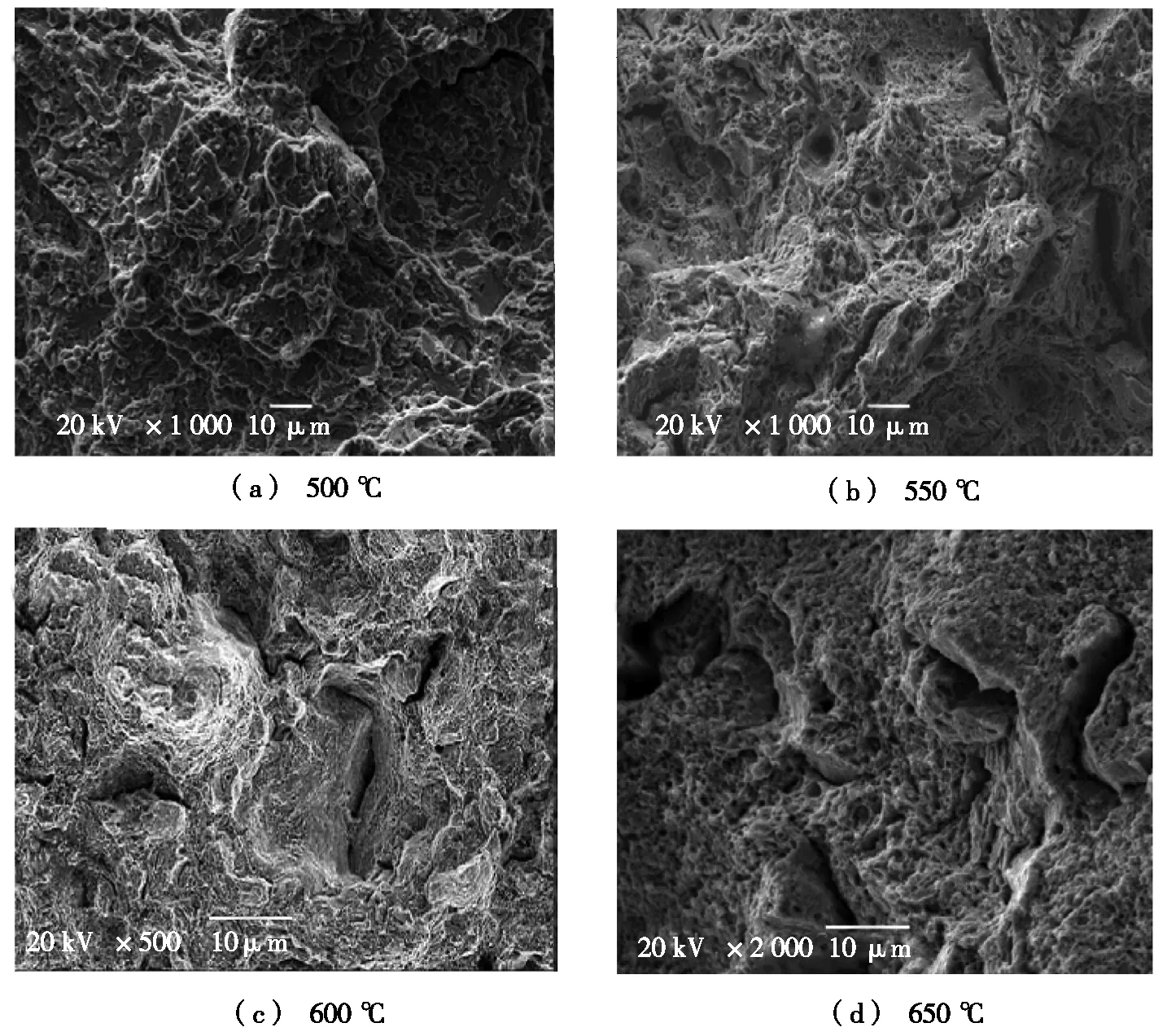

对拉伸断口进行扫描电子显微镜观察,结果见图4。由图4可看出:500 ℃回火时,断口呈明显的解理断裂。550 ℃回火时,断口已经出现了韧窝。650 ℃回火时,断口韧窝更加细小。说明随着回火温度的升高,喷射成形H13钢的韧性不断提高。

图4 喷射成形H13钢不同回火温度拉伸断口SEM图片

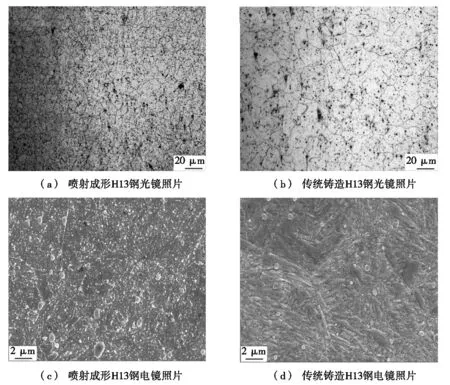

图5为1 050 ℃淬火、600 ℃二次回火后,喷射成形H13钢和传统铸造H13钢的显微组织照片。在600 ℃回火时,喷射成形H13钢晶粒均匀细小,为8~10 μm,而传统铸造H13钢晶粒较粗大;同时传统铸造H13钢的碳化物已经聚集长大,并开始球化,而α相已经失去马氏体板条形态,发生明显回复,因此,硬度略低于喷射成形H13钢。喷射成形H13钢在600 ℃回火时,α相仍保持板条特征,这是由于细小弥散的碳化物和基体中的位错相互作用的结果。

图5 1 050 ℃淬火、600 ℃二次回火后两种H13钢的显微组织照片

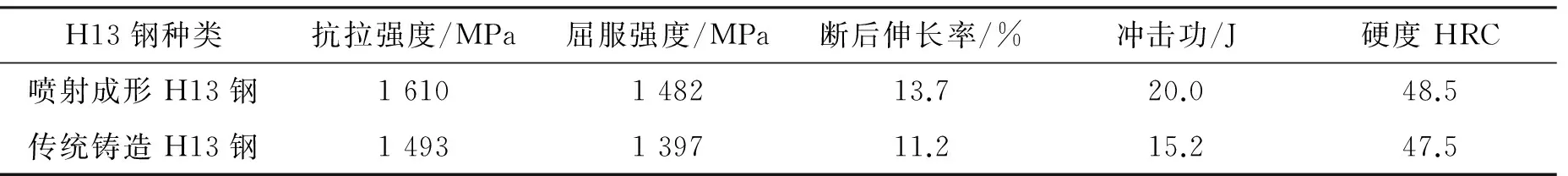

表4为传统铸造H13钢与喷射成形H13钢的室温力学性能结果。由表4可知:试样经1 050 ℃淬火、600 ℃二次回火后,喷射成形H13钢的抗拉强度、屈服强度、断后伸长率以及冲击韧性都高于铸造H13钢。 喷射成形H13钢由于其快速凝固的特点,组织中几乎没有一次碳化物,并且消除了元素偏析,组织均匀细小。热处理后碳化物弥散分布于晶界和马氏体界面,对位错产生钉扎作用,强化了材料性能。传统铸造H13钢由于存在粗大碳化物和偏析,组织不够均匀,晶粒粗大,导致材料的性能不好。热处理后的回复软化造成材料硬度降低。总体来看,喷射成形H13钢的性能优于传统铸造H13钢。

表4 传统铸造H13钢与喷射成形H13钢的室温力学性能

3结论

(1)喷射成形H13钢经淬火回火处理后,组织为回火马氏体+碳化物,600 ℃回火时组织开始发生回复,马氏体板条逐渐分解,碳化物逐渐长大。

(2)随着淬火温度的升高,喷射成形H13钢的硬度变大。回火处理后,喷射成形H13钢的抗拉强度随着回火温度的升高而降低,韧性随着回火温度的升高而增加。1 050 ℃淬火、600 ℃回火时,喷射成形H13钢不仅具有最佳的强韧比,同时硬度在47HRC左右,均满足H13钢工作环境要求。

(3)由于喷射成形H13钢晶粒细小,组织均匀,热处理后碳化物颗粒细小弥散分布,对材料起到了强化作用,而铸造H13钢晶粒粗大,存在大量粗大的一次碳化物,热处理后难以消除,因此,喷射成形H13钢的性能优于铸造H13钢。

参考文献:

[1]崔崑.国内外模具用钢发展概况[J].金属热处理,2007,32(1):1-11.

[2]胡心彬,李麟,吴晓春.奥氏体化温度对含铌H13钢热疲劳性能的影响[J].金属热处理,2006,31(12):66-69.

[3]刘振天,周健,马党参,等.冶炼工艺对H13钢组织和力学性能的影响[J].钢铁,2013,48(4):59-63.

[4]杨青,林文松,王婕丽,等.热处理对H13热作模具钢的显微结构和性能的影响[J].材料热处理技术,2012,41(22):210-212.

[5]SIDORCHUK O M.Structure and properties of spray-formed tool steel with increased chromium content[J].Powder metallurgy and metal ceramics,2010,49(3/4):179-182.

[6]YANG Y F,HANNULA S P.Development of precision spray forming for rapid tooling[J].Meterial science and engineering a,2008,477:63-68.

[7]汪存龙,张鹏,程永奇,等.精密喷射成形HM1钢的组织与硬度[J].金属热处理,2012,37(4):71-75.

[8]张金祥,卢林,王和斌,等.喷射成形H13钢的微观组织及形成特点[J].材料导报,2014,28(3):17-20.

[9]全国钢标准化技术委员会.金属材料 室温拉伸试验方法:GB/T 228—2002[S].北京:中国标准出版社,2003.

[10]晏广华,黄新民,褚作明,等.不同热处理工艺下H13钢组织性能的变化[J].合肥工业大学学报(自然科学版),2011,34(6):834-837.

[11]张聪聪,陈荣立,罗付秋,等.热处理工艺对H13钢组织与性能的影响[J].金属热处理,2012,37(10):119-121.

[12]宋雯雯,闵永安,吴晓春. 热作模具钢SDH8与H13的强韧性对比研究[J].金属热处理,2008,33(9):59-61.

[13]潘晓华,朱祖昌.H13热作模具钢的化学成分及其改进和发展的研究[J].模具制造,2006(4):78-85.

[14]罗毅,吴晓春,闵永安,等.SDH13钢的组织性能及热疲劳行为研究[J].热处理,2006,21(1):25-35.

[15]林高用,郑小燕.热处理工艺对H13钢组织与性能的影响[J].热加工工艺,2007,36(4):46-48.

[16]李玉凤,史文彬.提高H13钢使用寿命的探讨[J].模具工业,2007,33(3):65-67.

基金项目:国家“973”计划基金项目(2012CB025906)

作者简介:谢敬佩(1957-),男,河南安阳人,教授,博士,博士生导师,主要从事高性能复合材料设计与加工等方面的研究.

收稿日期:2016-01-12

文章编号:1672-6871(2016)05-0001-06

DOI:10.15926/j.cnki.issn1672-6871.2016.05.001

中图分类号:TG142.1

文献标志码:A