车削奥氏体不锈钢刀片断屑槽研究

冉龙姣, 唐子淇, 鄢 强, 王成启

(成都大学 机械工程学院, 四川 成都 610106)

车削奥氏体不锈钢刀片断屑槽研究

冉龙姣, 唐子淇, 鄢强, 王成启

(成都大学 机械工程学院, 四川 成都610106)

摘要:不锈钢是典型的难加工材料.对不锈钢材质的可切削性进行分析,明确其难加工的本质原因,并介绍一般车刀刀片前角和断屑槽的选择要求.通过车削实验对3种基体材质相同断屑槽不同的刀片进行对比,用三向测力仪测定相同切削用量下3种刀片的切削力,并观察切削区域切屑的产生、流出、卷曲和折断过程及刀片后刀面的磨损情况.由实验获得了1种最适合车削奥氏体不锈钢材料的槽型.

关键词:奥氏体不锈钢;可转位刀片;断屑槽

0引言

在金属材料加工过程中,难切削材料是指切削过程中刀具使用寿命短、切屑难以折断以及工件表面质量难以保证等可切削性差的材料[1-2].不锈钢因其材质中添加了Cr、Mo、Ti、Ni等元素,使其具有优良的抗腐蚀性能和高温强度保持性,但却导致其成为难切削材料中较为典型和常用的材料之一[3].同时,金属材料的切削过程是连续的,切削时所产生的切屑会不断卷曲、折断.在此过程中,刀片断屑槽是控制切屑流向、卷曲和折断的有效手段之一[4].研究发现,断屑槽影响切削力、切削功率、切削温度、刀片耐用度、机床、工件表面质量,它是提高涂层刀片寿命和性能的主要因素[5].本研究对不锈钢材质进行阐述并分析不锈钢切削加工特点,明确其难加工的本质原因;采用同种基体材质3种断削槽刀片进行车削实验,观察切削区域切屑产生、流出、卷曲和折断过程,刀片后刀面的磨损情况;通过三向测力仪测定了相同切削用量下2种槽型刀片的切削力.通过实验得出一种最适合加工奥氏体不锈钢材料的槽型.

1奥氏体不锈钢可切削性分析

若设定45#优质碳素钢的可切削性参考标准为1.0,那么304奥氏体不锈钢的可切削性约为0.37,其切削特点为:

1)切削变形严重.奥氏体不锈钢材料固溶体晶格滑移系数较大,塑形变形及加工硬化严重.一般而言,加工硬化使切削变得很困难,且金属剪切滑移区剪切应力增加,加工抗力增大.奥氏体不锈钢的切削变形系数Ah是45#钢的1.7倍以上[6].

2)切削过程切削力大.不锈钢中含有较多的高熔点、高激活能的组织,原子间结构较为稳定,材料具有优良的高温强度保持性.材料中的V、Ti等元素还使刀片材料易产生扩散磨损,工件材料黏结在前刀面上,产生积屑瘤,对刀片材料产生撕扯力,这些都使切削力增加.加工不锈钢的切削力比45#钢大26%[7].

3)材料加工硬化现象严重.不锈钢切削过程中,切削变形严重,晶格间易产生严重的扭转变形.在机械载荷作用和较高的切削温度下,奥氏体相将部分向马氏体转化,强化相也从固溶体中析出并弥散分布在材质中,引起工件的已加工表面产生强化效应.而切削加工后的不锈钢表面硬化程度可达250%~350%,硬化层深度更是达到切削深度的1/3[8].

4)切削过程温度高.不锈钢材料强度高,切削变形严重,切削过程中切削力大,产生的切削热量多,且材料导热系数λ≤41.7 W/(m·℃),因此切削温度要高于切削常规钢种,最高温度可达1 000 ℃.

5)刀片易磨损.在高速切削加工中,切削区域局部会产生高温高压,不锈钢材料与其他金属材料的亲和性会使刀—屑之间发生黏结、扩散磨损,切削刃上出现轻微的脱落和缺口,前刀面上出现月牙洼,此外不锈钢材料中含有的一些高硬度碳化物, 容易在材料内部形成分散的硬质点,造成很大的切削抗力.同时,再加上切削温度载荷过大,刀具材质中的一些金属元素,如Co、Ti、W、Ni和Mo等,容易扩散到工件和切屑中,从而引起刀具产生扩散磨损现象.刀具在波动的机械载荷和温度载荷作用下具有早期疲劳,从而产生疲劳裂纹以至于最终断裂.

6)材料表面质量及精度不易保证.不锈钢导热性差,在切削过程中容易产生积屑瘤,延伸率δ也较大,在较高的切削温度下,工件极易发生热变形,加工精度较难获得保证[7].切削实验表明,选用高性能硬质合金或陶瓷刀具结合较锋利的切削刃以及较高切削速度(vc≥150 m/min) 并选用合理的冷却方式,能获得较理想的表面光洁度和加工精度[6].

2车刀刀片前角和断屑槽的选择

对于车削奥氏体不锈钢车刀刀片前角γ0的选择原则是:以保证刀片机械强度为前提,尽可能选用大前角,以降低在切削工程中工件的塑性变形和加工硬化.一般而言,车削材质相同的不锈钢、前角γ0不同的刀片,其使用寿命和后刀面磨损量(VB)值是不同的,不锈钢车削专用刀片前角的推荐值如表1所示.

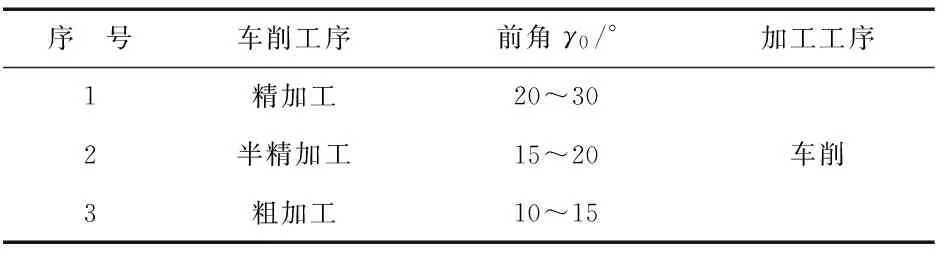

表1 不锈钢车削刀片前角γ0推荐值

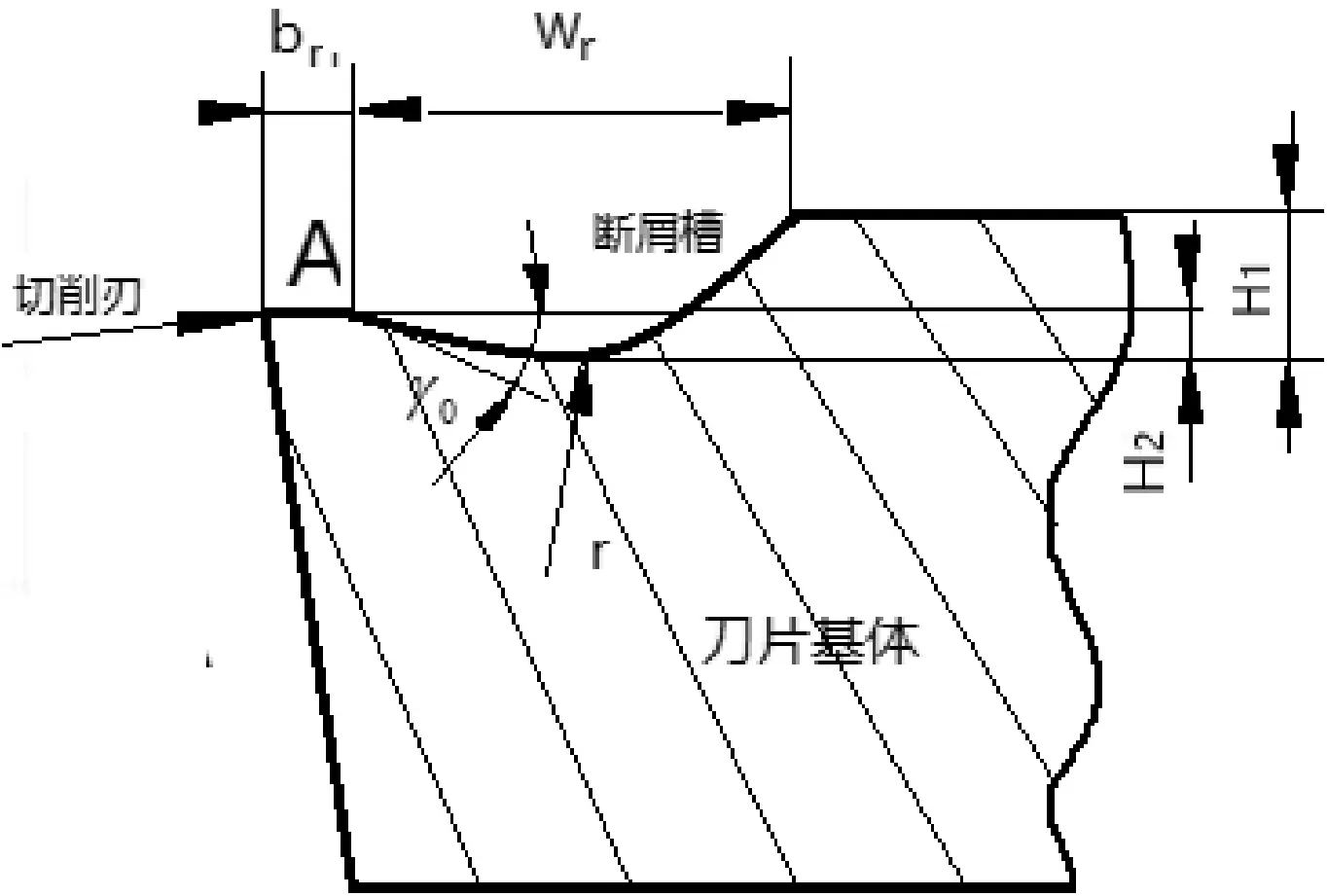

车削奥氏体不锈钢除了刀片前角γ0外,断屑槽槽型结构也会对切削有影响.在车削过程中,刀片切入与切出的瞬间会承受很强的机械载荷和热冲击载荷,在这2种载荷交替作用下刀片很容易出现非正常的破损失效.为了改善刀尖强度,防止刀片因前角的增加而降低了刀片切削刃的强度,一般车削刀片主切削刃断屑槽横截面结构如图1所示.

图1车削断屑槽主切削刃截面图

图1所示结构的优点在于,断屑槽A点处的前角γ0最大,沿着曲面边缘方向逐渐减小,从而使切削刃和断屑槽底部强度获得提升.根据几何关系式,前角γ0、断屑槽宽度Wr和横截面曲面半径r的关系为[6],

(1)

3实验条件

3.1实验材料化学成分

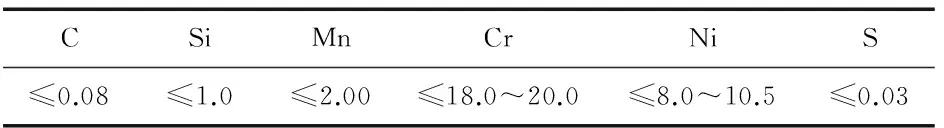

实验用钢材是304不锈钢(直径150 mm),其化学成分如表2所示.

表2 Cr18Ni9(304)不锈钢化学成分(质量分数)

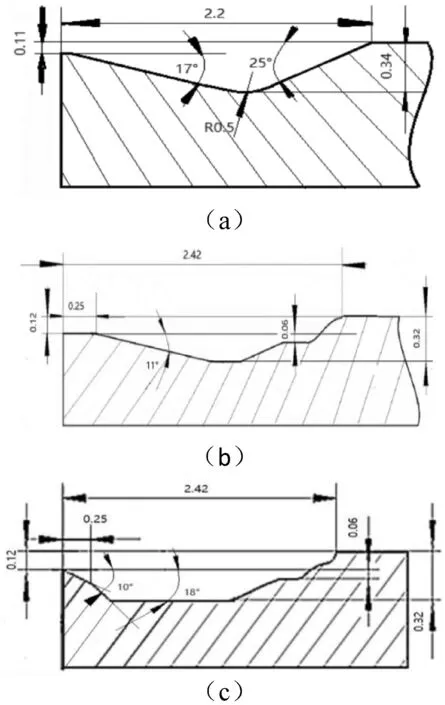

3.23种不同断屑槽

实验所用的3种可转位硬质合金刀片型号均为CNMG120408,刀片基体材料和涂层材料均相同,3种刀片的断屑槽如图2所示.槽型编号为槽型1、槽型2和槽型3.

图23种断屑槽示意图

3.3实验装备

实验装备为:普通卧式车床CA6140,试件为奥氏体304不锈钢,刀杆见图3.测试仪器为:三向切削力测力仪;YG-2010型光学影像测量仪.

图3实验刀杆图

3.4实验方案

本研究切削对比实验设定为刀片在相同的切削参数下进行不锈钢的半精加工,每种刀片车削时间均为4 min.

切削参数设定如下:切削速度,v=160 m/min;切削深度,ap=1 mm;进给量,f=0.20 mm/r.

4实验结果与分析

4.13种断屑槽实验切削力值

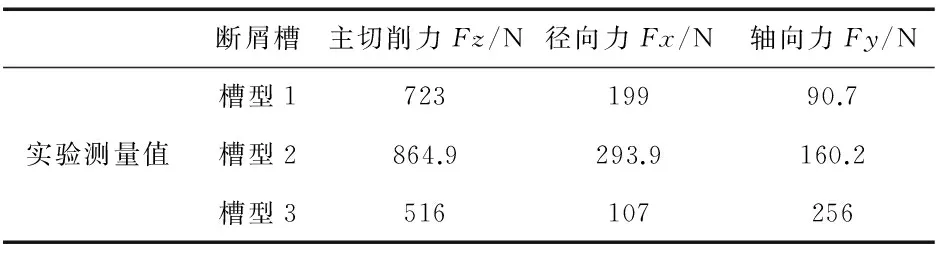

3种断屑槽实验切削力测量值如表3所示.

表3 切削力测量值

实验结果表明,槽型2的主切削力最大,槽型3的主切削力最小,槽型1的主切削力介于两者之间.其原因为:槽型1是锋利的主切削刃,槽型2的主切削刃带有0.25 mm的刃口宽度,刀片的强度较槽型一要好,但是刃口相对较钝,其切削力也相对较大,而槽型3为改良后的槽型,既保留了槽型1的锋利刃口,又由于采用的是双前角断屑槽,主切削刃处的刀片强度得到改善.实验时由于切削的平稳,测量出的主切削力最小.

4.23种断屑槽实验切削形态

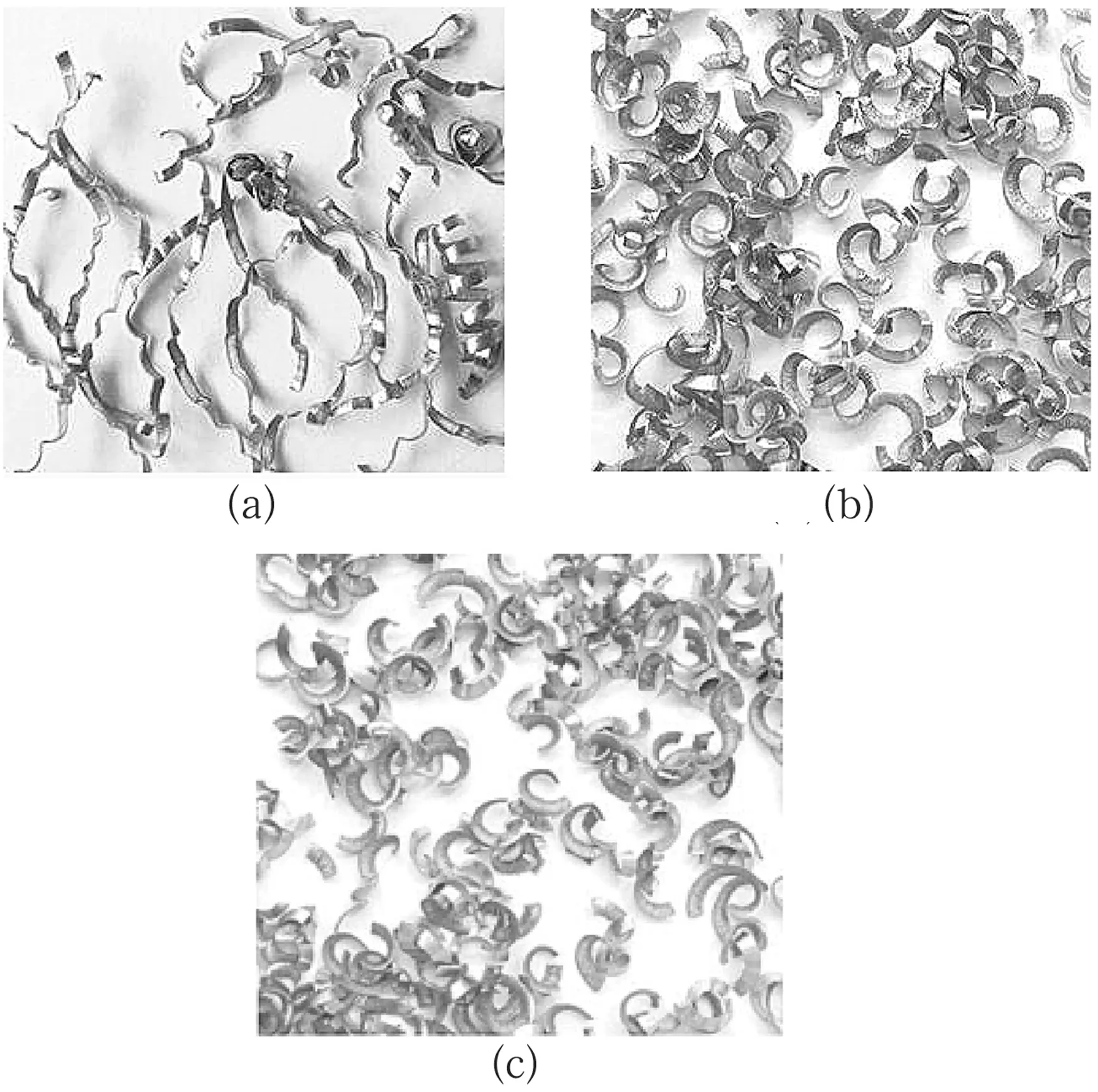

3种断屑槽在切削时间4 min时的切削形态如图4所示.

结果显示,在实验开始阶段,槽型1产生的是螺旋状切削,但是随着切削时间的延长,有长条形切屑出现.实验观察到切屑流向不是很合理,切屑飞出打到主切削刃上,槽型1的刀片刃口出现崩缺的非正常磨损,切屑逐渐由螺旋状形态向条状形态转化,加工工件表面质量恶化.相比槽型1的刀片,槽型2和槽型3的刀片的切屑始终是C形短切屑,但是槽型2的切屑边缘有很多锯齿形的小裂纹,其切屑背面较槽型3产生的切屑更粗糙.

4.33种刀片断屑槽后刀面磨损形态

3种刀片在切削时间为 4 min时后刀面磨损形态和其VB值如图5所示.

图4切削时间为4 min时3种刀片切屑折断形态

图5切削时间为4 min后刀面磨损图

结果表明,槽型1的刀片磨损值为0.270 mm,槽型2的刀片后刀面磨损值为0.247 mm,槽型3的刀片后刀面磨损值为0.135 mm.槽型1的刀片其主要失效形式为刃口崩缺和后刀面磨损,这种槽型的刀片强度不足.槽型2和槽型3的刀片强度足够,其刀片均为正常的后刀片磨损,其中改进后的槽型3后刀片磨损值最少,由此可以推断出槽型3的刀片使用寿命更长.对于切削不锈钢这种难加工材料,保证刀片刃口的强度是首要任务.

5结语

针对类似不锈钢这种粘性大的难加工金属材料的切削,需要在保证刀片主切削刃的强度的前提下选用尽可能大的前角的断屑槽.建议切削不锈钢材料的断屑槽采用双前角槽型,既能够增大刀片前角从而保证刀片有足够的强度,又能够提高刀片切削刃的锋利性,进而减少切削变形.此种结构断屑槽能有效促进切屑的流出与折断,最终实现高效切削和优异刀片使用寿命的双重目标.

参考文献:

[1]龙震海,王西彬,王好臣.难加工材料高速切削过程中切削力的非线性特征规律析因研究[J].机械工程学报,2006,42(1):30-34.

[2]杨晨,萧伟锋,尤睿骅,等.不锈钢加工涂层刀具的选用策略[J].组合机床与自动化加工技术,2013,55(6):103-109.

[3]徐友钱,何云,邹章帝,等.1Cr18Ni9Ti不锈钢锯齿切屑失稳试验研究[J].组合机床与自动化加工技术,2015,57(2):4-9.

[4]Albrect P.Newdevelopmentinthetheoryofthemetal-cuttingprocess,Part2:thetheoryofchipformation[J].Trans ASME Ser B,1961,83(1):557-571.

[5]吴弋杨,黄必忠.浅谈硬质合金刀片断屑槽型的设计和选择[J].工具技术,1992,26(3):11-14.

[6]何耿煌,张守全,邹伶俐.难加工材料——不锈钢高效车削技术及其刀具研究[J].组合机床与自动化加工技术,2015,57(11):25-29.

[7]宋仁伯,项建英,侯东坡.316L不锈钢冷变形加工硬化机制及组织特征[J].北京科技大学学报,2013,35(1):3-7.

[8]王志光,杨文玉,闫琳.切削奥氏体不锈钢0Cr18Ni9加工硬化的试验研究[J].中国机械工程,2012,23(24):2950-2955.

[9]程晓娟,王弘,康国政,等.304不锈钢棘轮变形过程中应变诱发马氏体相变行为研究[J].金属学报,2009,45(7):830-834.

Chip-breaking Groove for Cutting Austenitic Stainless Steel Insert

RANLongjiao,TANGZhiqi,YANQiang,WANGChengqi

(School of Mechanical Engineering, Chengdu University, Chengdu 610106, China)

Abstract:Stainless steel is a typical material that is difficult to process.This paper analyzes the machinability of stainless steel and points out the essential reason why it is difficult for them to be processed.In addition,the paper introduces these selection requirements for the ordinary lathe tool rake angle and the chip-breaking groove.Through the cutting experiment,three kinds of blades with the same substrate material but different chip-breaking grooves are compared.Three-dimensional dynamometer is used to measure the cutting force of these three kinds of blades under the same cutting parameters.Then the paper observes the producing,outflow,curling and breaking of the chips in the cutting area as well as the blade flank wear.According to the experiment,one of the most ideal groove for the cutting austenitic stainless steel materials is obtained.

Key words:austenitic stainless steel;indexable insert;chip-breaking groove

文章编号:1004-5422(2016)02-0170-04

收稿日期:2016-04-15.

基金项目:四川省科技厅自科基金(2014GZ0004-5)资助项目.

作者简介:冉龙姣(1987 — ), 女, 硕士研究生, 从事刀具材料结构设计研究.

中图分类号:TG711

文献标志码:A