直柄钻头磨尖定位分析及改进研究

张晓岗, 甘露萍, 李荣钢, 李 俭, 李 凯

(1.成都好特精密机械有限公司, 四川 成都 610503;2.成都大学 机械工程学院, 四川 成都 610106)

直柄钻头磨尖定位分析及改进研究

张晓岗1, 甘露萍2, 李荣钢1, 李俭2, 李凯1

(1.成都好特精密机械有限公司, 四川 成都610503;2.成都大学 机械工程学院, 四川 成都610106)

摘要:进行了直柄热轧钻头钻尖法跳实验,并依据实验数据建立了数理分析统计模型,得出磨削过程中影响钻头质量的主要因素为钻尖磨削前的定位方式.针对现有磨削设备定位装置的优缺点,改进了定位原理,设计了符合要求的验证性机械结构调整改进装置.实现了对钻尖的定位调整,提高了钻头的定位精度、合格率和切削性能.

关键词:直柄钻头;磨尖定位;分析及改进

0引言

直柄钻头是一种常用的金属切削刀具,其几何形状和角度参数直接影响刀具的切削性能和被加工工件的加工质量[1].不同的钻尖几何形状,如锥面钻尖及螺旋面钻尖等,在切削时产生的切削扭矩和轴向抗力有很大的差异.直柄钻头主要有热轧钻头和磨制钻头2种.钻尖刃磨主要是沿主后刀面刃磨,刃磨方法有平面磨法、锥面磨法、圆柱面磨法及螺旋面磨法等,设计人员根据这些原理设计出了相应的手动和全自动钻尖磨削机床[2].此外,由于钻头钻尖结构参数的特性,在磨削钻尖前对其磨削的初始位置的确定决定了最终产品的质量.目前主要采用的定位方式是用一定位件接触钻尖部位的沟槽,从而实现钻头磨削前的初定位,其定位精度主要由定位装置的机械结构形式和钻头本身沟槽的一致性来确定.本研究通过对CH338M全自动磨尖机的定位装置结构的改进,使定位头的位置靠近钻尖,此方案可以有效地提高钻头主后刀面的磨削质量.

1直柄钻头磨尖方式及定位特点分析

目前,直柄钻头主要为热轧、全磨制2种工艺方法加工的产品.在对钻头沟槽的加工过程中,由于制造工艺的不同使不同类型钻头的沟槽参数有一定的不同,从而直接影响钻头磨削时的定位精度.不同类型钻头的钻尖几何参数不同.生产过程中,在加工出钻头的沟槽与刃背之后,再对钻头的钻尖进行磨削,而沟槽的质量关系到钻尖磨削前的定位精度,通过提高定位精度可改善产品钻尖表面质量.

1.1磨尖机床原理

目前,常用的磨尖机床主要有CH338M型、P500型、CH322型和1000CC型等钻头磨尖机.

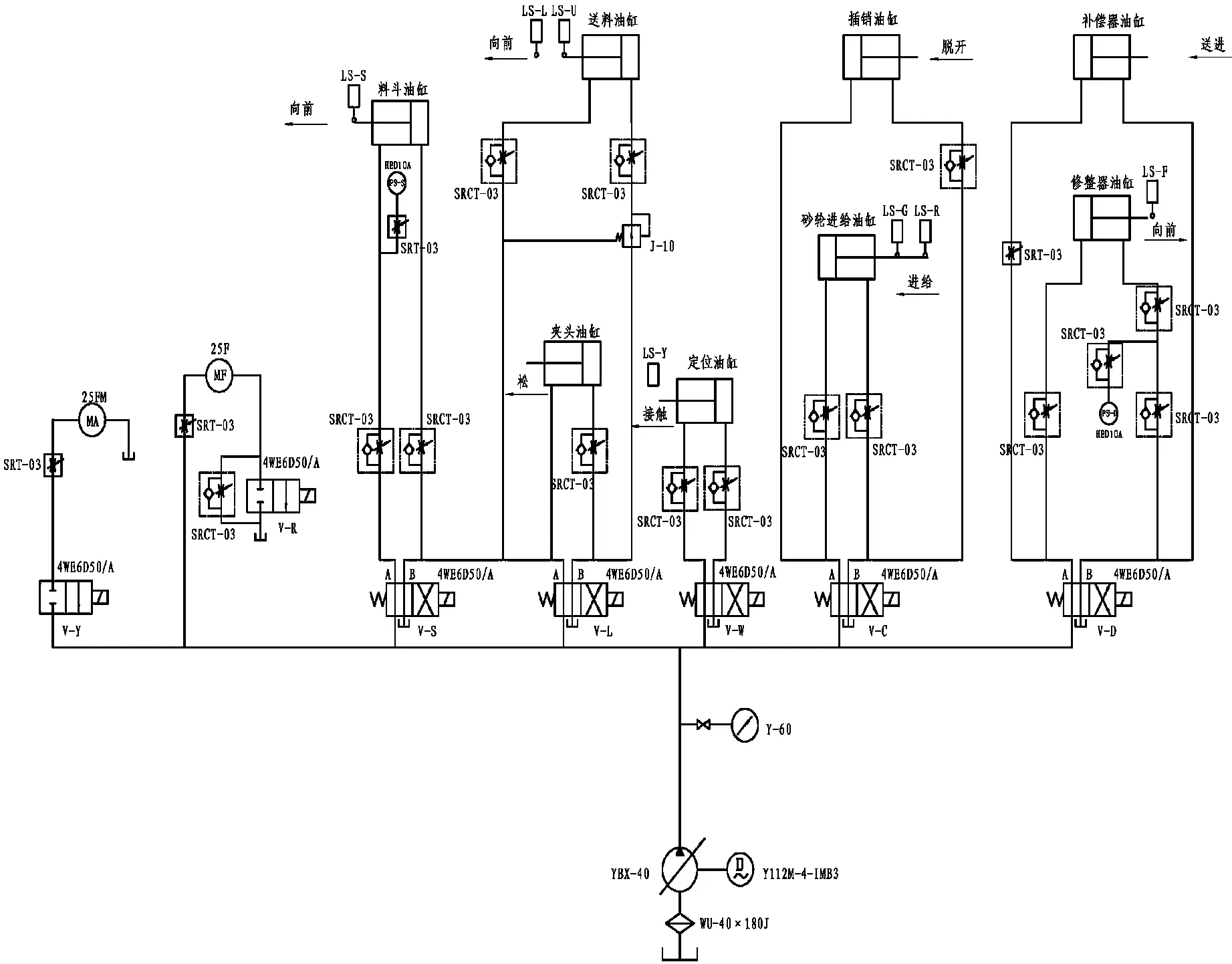

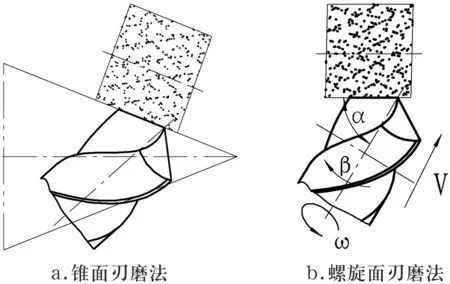

CH338M型及P500型钻头磨尖机主要采用锥面刃磨法(见图1(a)),采用此法磨削的钻头后角分配较为合理,主切削刃强度高,且形状与散热性好.P500型全自动磨尖机的生产效率高,但设备成本较高,且其只能磨制小规格的磨制型钻头.CH322型磨尖机为早期设计的手动磨尖机,可磨削大规格的轧制钻头,其工作原理亦采用锥面刃磨法,但该锥面为一小于1/2的不完全锥面.

1000CC型磨尖机采用螺旋面刃磨法(见图1(b)),它以范成法磨制具有高光洁度表面的高同心度钻头.磨削过程中,通过自动送料装置将钻头送入夹紧主轴头后,利用凸轮机构形成主轴头的螺旋运动来实现钻尖的磨削.

图1钻头磨尖原理示意图

1.2定位特点分析

CH338M型、1000CC型、CH322型原机定位机构的工作原理如图2所示.

图2定位机构工作原理示意图

CH338M型原机是以钻尖后端半个导程的螺旋槽作为定位基准来实现磨尖的定位.对于磨制钻头来说,其沟槽一致性较好,定位精度高.由于热轧钻头的工艺特点决定了它的螺旋槽的误差及一致性较磨制钻头差,因为定位点在螺旋槽短尖部半个导程处,而轧制钻头由于热加工引起的导程变化和钻身的弯曲使得定位后的钻尖起始点发生变化,其结果是直接反映磨出的钻头切削刃分布不均,钻尖后角变化大,产品质量不高.CH322型原机在定位过程中,2次分别以两切削刃定位,同样由于热轧钻头加工的误差使得磨出的钻尖切削刃不对称,质量不高.1000CC型原机是以螺旋槽在钻尖的起始处为定位点,这样可将螺旋导程的误差带来定位不准的影响降到最小.综合各磨尖方式的优缺点,本研究拟将1000CC型原机定位原理移植到CH338M上,结合二者优点改进定位准确度,以适应产量较大热轧钻头的磨削加工.

2热轧钻头钻尖跳动数据分析

在实际生产过程中,磨制钻头定位精度好于轧制钻头,因此磨制钻的产品质量好于轧制钻头.现以热轧钻头为研究对象,通过对已完成钻尖磨削的热轧钻头相关数据进行抽样调查,分析产品质量状态分布情况,为生产工艺的改进提供一个可靠的实验依据[3].

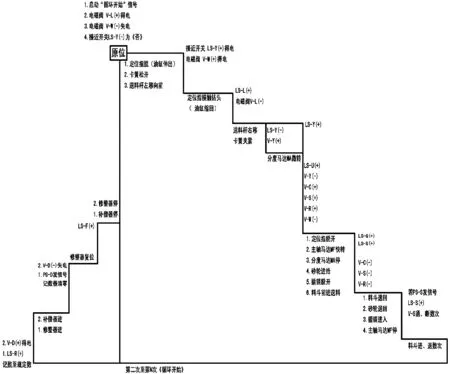

采集钻头数据初始值:规格,d=Φ5.4 mm(热轧钻头);磨尖机床,P500全自动磨尖机;定位方式,球头后定位式(未改进定位方式);法跳公差,δh≤0.13 mm;直柄钻头主切削刃对工作部分轴线的斜向圆跳动,δh=0.075d0.317(普通级,d为工件直径).抽样调查数据共100个,如表1所示.

表1 热扎钻头钻尖法跳(δh)数据抽样(单位:mm)

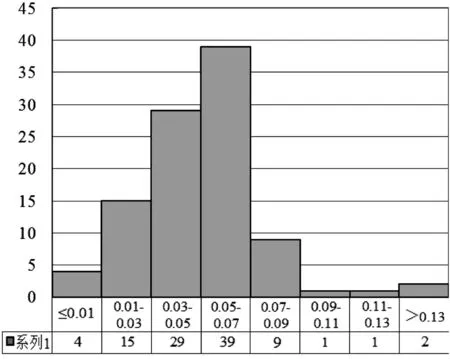

对所采数据进行组距式和单项式数列式分组,其频数分布如表2所示.

表2 热扎钻头钻尖法跳数据抽样排序(单位:mm)

从以上分组的频数看数据,热扎钻头钻尖法跳值主要集中于≤0.02 mm范围内.

在数据分析中,本研究利用平均数、中位数和众数[4]来分析数据集中趋势的特征.其中,平均数是总体内各单位数量标志不同数值类型的典型水平;中位数是将总体数量标志的各个数值按大小顺序排列,形成一个数列,处在数列中间位置的数值;众数是统计分布上具有明显集中趋势点的数值,代表数据的一般水平.

2.1平均数

平均数反映了集合中各变量数据的集中趋势.其基本算式及计算数据如下:

1)简算式.

=(0.01×4+0.02×5+0.03×10+0.04×8+0.05×21+0.06×254+0.07×1+0.08×7+0.09×2+0.11×1+0.12×1+0.14×1+0.15×1)/100

=0.0555

2)加权式.

=(0.01×4×4+0.02×5×5+0.03×10×10+0.04×8×8+0.05×21×21+0.06×

25×25+0.07×14×14+0.08×7×7+0.09×2×2+0.11×1×1+0.12×1×1+0.14×1×1+0.15×1×1)/(4+

5+10+8+21+25+14+7+2+1+1+1+1)

=0.8429

式中,n为变量数据集合中被观测值的个数;fi为频数;xi为测试数据.

2.2众数Mo

众数是变量数据集合中发生次数最多的数据,它代表整个数据集合的一般水平,直观地体现了集中趋势,可以此为基础根据高峰和低谷予以统筹.其上下限公式分别如下:

1)下限公式,

(1)

2)上限公式,

(2)

式中,l为众数组下限;d1为众数组次数与上一组次数之差;d2为众数组次数与下一组次数之差;i为众数组距;u为众数组上限.

对抽样顺序排列表1进行分析,发现在100个数据中0.06有25个,为数最多,因此该变量数据集合的众数为0.06.

2.3中位数Me

其上下限公式分别如下:

1)中位数下限公式,

(3)

2)中位数上限公式,

(4)

式中,l为中位数所在组下限;fm为中位数所在组次数;Sm-1为中位数组前一组的累计次数;i为中位数所在组的组距;u为中位数所在组上限;Sm+1为中位数组后一组的累计次数.

中位数是变量数据集合中变量值有序排列后,位于中间位置上的变量值,中位数表示数据集合的一般水平.依据表1的有序排列,中位数为0.07.数据分布如图3所示.

图3热扎钻头钻尖跳动测试数据正态分布

数据采集样本N=100>30,属于大样本.虽然总体分布状况未知,但根据中心极限定理,样本服从正态分布,由此得出总体也服从正态分布.从平均数、众数、中位数的性质来看,平均数受极端值的影响较大,而众数、中位数不受极端值影响.它们反映钻头跳动数据之间的分布集中趋势和总体数量分布的特征.三者可相互补充,反映样本的集中趋势.

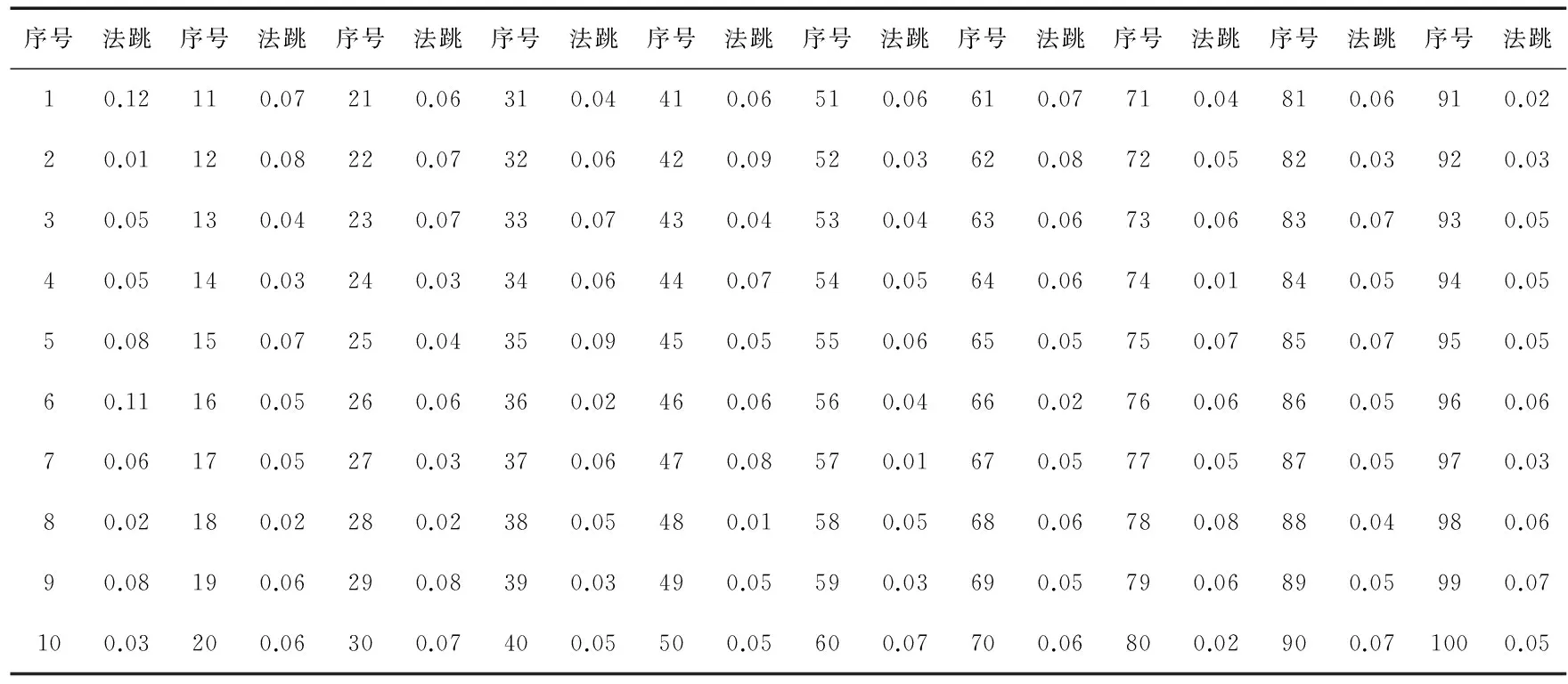

据此得到平均值、众数、中位数,即X (5) 因为样本总体服从正态分布,为大样本,可进行区间估计,以置信水平95%的可信度进行估计,相对应的z值为1.96,则置信区间u为, 0.0521 (6) 因而,有95%的把握表明平均值介于0.0521~0.0589之间. 3定位误差对热扎钻头磨尖的影响 由于CH338M型机床是以钻头螺旋沟的半个导程为定位点,但是轧制钻头的螺旋升角随导程的增加而产生不规则的变化,这时就会产生定位误差[5].直接反映为磨削尖切削横刃的分布不均,钻尖后角变化较大.钻尖跳动和定位误差之间关系如图4所示. 图4误差关系示意图 其计算公式为, (7) 钻头磨削时,中心的运动轨迹为一个以Z为半径的圆,其中,半径Z和定位误差带M、钻头全长L成正比,即M、L越大,Z就越大,也即误差越大. 4定位误差的消除与解决方案 CH338M原机定位机构的定位由钻尖后端的螺旋槽作为定位基准来实现磨尖的定位,通过导套对钻尖进行导向和导套缺口控制定位指的移动位置,而且原机定位机构的定位指在钻头的柄部未进入导套时就移进导套的缺口,而当钻头的尾部左移涨开定位指时,定位指在压力作用下,将沿钻头柄部滑移进入螺旋槽中,以实现定位.当定位销未正确滑入钻头沟槽时,则定位马达带动工件旋转,待定位指进入沟槽后,才能开始磨削.定位指移向钻尖以后,从定位机构的装配位置分析,定位指端部为圆球形,按照原机定位机构的旋转运动轨迹运动,完全可以实现原定位位置不变的要求[6-7]. 改进后的前定位机构如图5所示,通过改进将定位指移向钻尖,减少螺旋导程变化不均的影响,同 图5改进后的前定位机构示意图 时取消导套的定位缺口,使钻头的支承稳定性相应提高.而且必须在钻头的尾部送进导套之后及夹紧钻头之前,定位指才能移向钻尖,否则,定位指将移至空档位置,阻碍钻头进入导套.这样一来,由于钻尖送料杆左移和定位指上移有一固定的时间差,定位指上移移动信号,必须有专门的移动信号开关LS-A控制电磁阀V-W和定位油缸,而不是只由送料杆终止行程开关LS-Y控制.因此,定位指移动油缸的油路系统,必须将原机并联于送料油缸电磁阀V-L和砂轮进给油缸电磁阀V-C的进出油路中分离出来,另外设计独立的定位油缸油路[8].其中,液压原理图如图6所示,动作顺序图如图7所示. 与此改进相适应,信号杆机械结构必须布置在原机送料杆移动的轨迹范围以内,且安装调试要十分方便可靠,更换钻头时工序调整才会比较方便.通过方案分析,上述电器系统、液压系统和机械结构的设计要求,完全可以实现. 图6液压原理示意图 图7动作顺序示意图 5结语 磨削过程中定位精度对钻尖磨削质量的影响较大.结合现有的磨削设备,通过改进定位原理和定位装置,保证了钻头钻尖磨削面的质量,提高了钻头的合格率,降低了钻尖磨削的返修率,间接提高了生产效率,同时有效提升了直钻产品的品质,有着较大的社会效益和经济效益. 参考文献: [1]陈剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,2004. [2]郭延文,黄祯祥.不同的刃磨方法对钻头性能影响的分析[J].工具技术,2007,41(6):85-87. [3]曹正铨.钻尖的数学模型与钻削试验研究[M].北京:北京理工大学出版社,1993. [4]祝东进,郭大伟,刘晓.概率论与数理统计[M].北京:国防工业出版社,2010. [5]周小渔,张秋菊,化春健,等.基于工件定位误差修正算法的无心磨削过程仿真研究[J].中国制造业信息化,2011,40(1):22-25. [6]濮良贵,陈国定,吴立言.机械设计[M].北京:高等教育出版社,2013. [7]王先逵.机械制造工艺学[M].北京:机械工业出版社,2015. [8]许福玲,陈尧明.液压与气压传动[M].北京:机械工业出版社,2011. Positioning Analysis and Improvements of Straight Shank Drill Sharpening ZHANGXiaogang1,GANLuping2,LIRonggang1,LIJian2,LIKai1 (1.Chengdu Haote Presicion Machinery Co., Ltd., Chengdu 610503, China;2.School of Mechanical Engineering, Chengdu University, Chengdu 610106, China) Abstract:The paper establishes mathematical statistical analysis models based on the data from the drilling tool bouncing experiments on the hot rolling straight shank drill and drill tip,and puts forward a conclusion that the positioning method before drill grinding mainly influences the quality of the drill through grinding.By analyzing the merits and drawbacks of the present positioning devices for grinding equipment,the researcher improves the positioning principle and designs a mechanical structure adjusting and improving equipment which meets the requirements and is verifiable.Therefore,the author realizes the positioning adjustment of the drill bit and improves positioning accuracy,qualified rate and cutting performance. Key words:straight shank drill;sharpening positioning;analysis and improvement 文章编号:1004-5422(2016)02-0165-05 收稿日期:2016-03-25. 作者简介:张晓岗(1960 — ), 男, 硕士, 高级工程师, 从事机械制造装备领域相关技术研究. 中图分类号:TG713+.1 文献标志码:A