常减压装置减压流程节能优化改造

宋双明,王恩廷(扬子石化泰州石油化工有限责任公司,江苏 泰州 225300)

常减压装置减压流程节能优化改造

宋双明,王恩廷

(扬子石化泰州石油化工有限责任公司,江苏 泰州 225300)

摘要:为提高减压拨出率和改善减压侧线的产品分布,将减压塔塔内件由舌形塔盘更换为新型规整填料,并对相应的工艺流程进行优化。改造后减压塔压降降低1.15 kPa,侧线馏程宽度下降20 ℃,减压蜡油拔出率提高4.78%,换热终温提高35 ℃,装置能耗降低1.91 kg标油/t。

关键词:减压塔;拔出率;塔内件;能耗

本厂的常减压装置以加工苏北石蜡基原油为主,生产蜡系相关产品。经多次扩产升级和生产调整,减压塔部分操作参数严重偏离原设计指标。造成不仅塔下部取热量小、全塔压降大、减压拔出率偏低;而且出现减二线馏程宽,减三线质量达不到生产半精炼石蜡的标准,减四线质量控制困难、减压渣油收率偏高等瓶颈。为了改善上述不利局面,对减压系统进行了技术改造:首先对减压塔进行压力容器检验和防腐处理后,将其改造成“微湿式”全填料型生产装置;然后对相关工艺流程进行了优化。由投产后效果分析,减压塔运行平稳,侧线产品的产量、质量和装置能耗均明显改善。

1 减压塔工艺简介

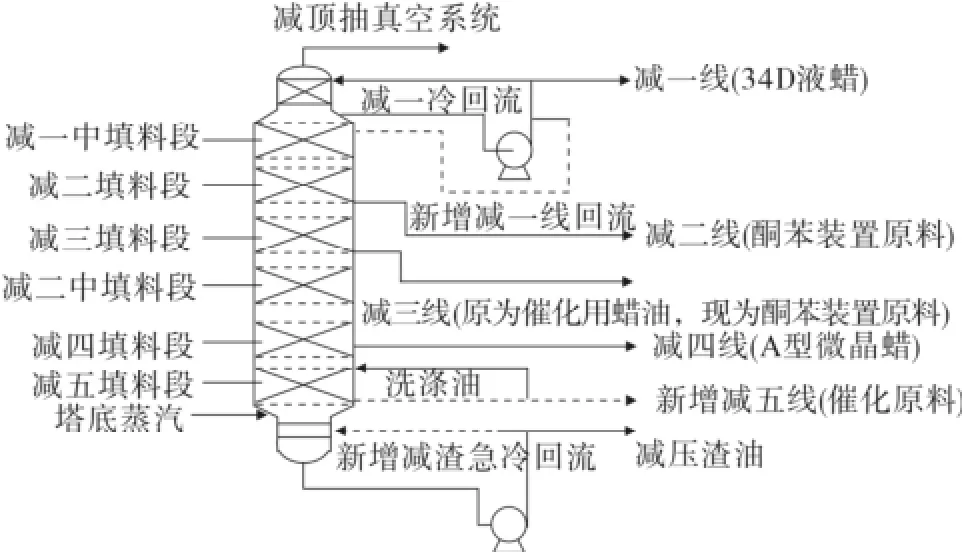

减压塔改造前后的工艺示意图见图1。

常压渣油经加热至395 ℃进入减压塔精馏,改造前减压塔设4个侧线和2个中段回流,工艺流程及侧线用途见图1。改造后减压塔为全填料塔,设5个侧线和2个中段回流。与改造前相比,增加减五线抽出和减五线回流洗涤油;增设减一线热回流和减压渣油急冷油回流;减三线由催化原料变为酮苯装置原料,生产半精炼石蜡。增设炉辐射段入口注汽和塔底过热蒸汽汽提等。

图1 减压塔及侧线用途示意图(虚线为新增部分)Fig.1 A flow chart of decompression tower and side line uses (dotted line for new parts)

2 减压系统运行瓶颈

本厂酮苯装置扩能改造后,对原料减二线的需求增加。为供应充足的减二线油,减压塔需满负荷生产并调整操作参数,增加减二线产量,形成减二线馏出量、中段回流量和回流温度偏离设计值。与原设计相比,热量向减压塔上部移动,导致减压塔上部负荷增大,全塔压降升高。而减压系统存在的问题有:(1)原产品方案,减三线是酮苯装置原料,但塔盘分离效率低,减三线与减四线产品重叠严重,质量达不到酮苯装置要求;(2)减二线馏分馏程宽,产品分馏精度偏低;(3)减压塔侧线少,侧线质量控制手段有限;(4)减压塔加工负荷达到极限,无操作弹性;(5)全塔压降大,塔底温度控制困难,制约减压深拔;(6)换热终温偏低(255 ℃)。

3 减压系统技术改造

3.1改造方案

经过设计单位测算,原减压塔塔体状况良好,塔基础强度符合改造要求。只要对减压塔进行挖潜增效,用分离效率更高的规整填料作塔内件,即可满足生产需求。而用规整填料对减压塔进行扩能和优化,在国内有成功的经验[1,2]。规整填料具有传热传质效率高、分离精度高、压降小、处理量大等优点,广泛应用于提高加工能力、增加产品收率、提高产品质量、提高减压拔出率等方面[3,4],并取得了较好的经济效益。工艺计算和流程模拟结果表明,采取适当加高减压塔,塔内件全部更换为规整填料,并对工艺流程进行优化,减压侧线的产品质量和产量就能满足本厂需求。

本厂确定更换减压塔塔内件的技术改造方案,并新增部分设备,根据减压侧线的流量和性质,优化换热流程。

3.2改造内容

3.2.1塔体改造

对原有减压塔进行增高处理,在减压塔变径部位切割后加高5.2 m;原馏出口进行利旧或封堵,按设计文件要求在塔体上新开馏出口。

3.2.2塔内件改造

原减压塔共设29层舌形塔盘,改造时将原塔内件全部拆除,改用规整填料。减压塔的操作弹性定为设计值的0.5~1.2倍。进料采用双切环流气液进料分布结构,并配合能量分布器;汽提段采用四层淋降塔盘。

3.2.3减压系统工艺流程优化

增设减五线馏出口及减五线洗涤油流程,控制减三线、减四线产品质量;增设减一线热回流流程,有效控制减一线产品质量;增设减压渣油急冷回流流程,控制减压塔底温度,防止塔底结焦。使用“窄点”技术,重新设计换热流程,装置换热终温由260℃提高至290 ℃,实现装置节能。

3.2.4设备更新

减顶气采用比表面蒸发空冷冷却;减压塔塔底管线加设紧急事故切断阀;新增11台换热器,提高换热效果。

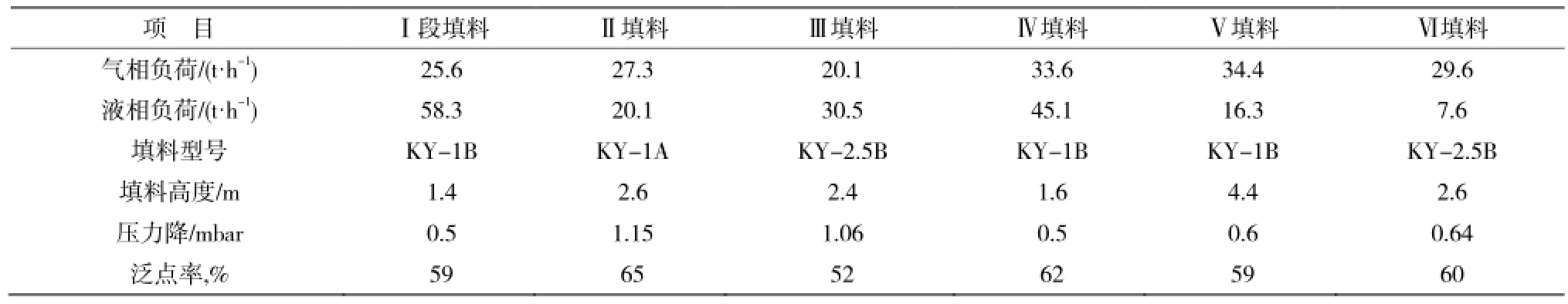

3.3减压塔填料流体力学核算

减压塔填料的流体力学性质是衡量规整填料优劣的重要标志,减压塔填料的力学核算结果见表1。

表1 规整填料流体力学核算数据Table 1 Regular packing fluid mechanics calculation data

从表1可知,各填料段的气液相负荷的分布合理,减压塔各段规整填料的泛点率均低于70%,远低于减压塔各段填料的理论泛点率(80%),表明减压塔具有提高加工能力的空间,操作弹性大。并且各段填料的压力降均低于1.2 mbar,总压降低于10 mbar(1 kPa),达到总压降不大于2 kPa的预期要求。

4 生产情况分析

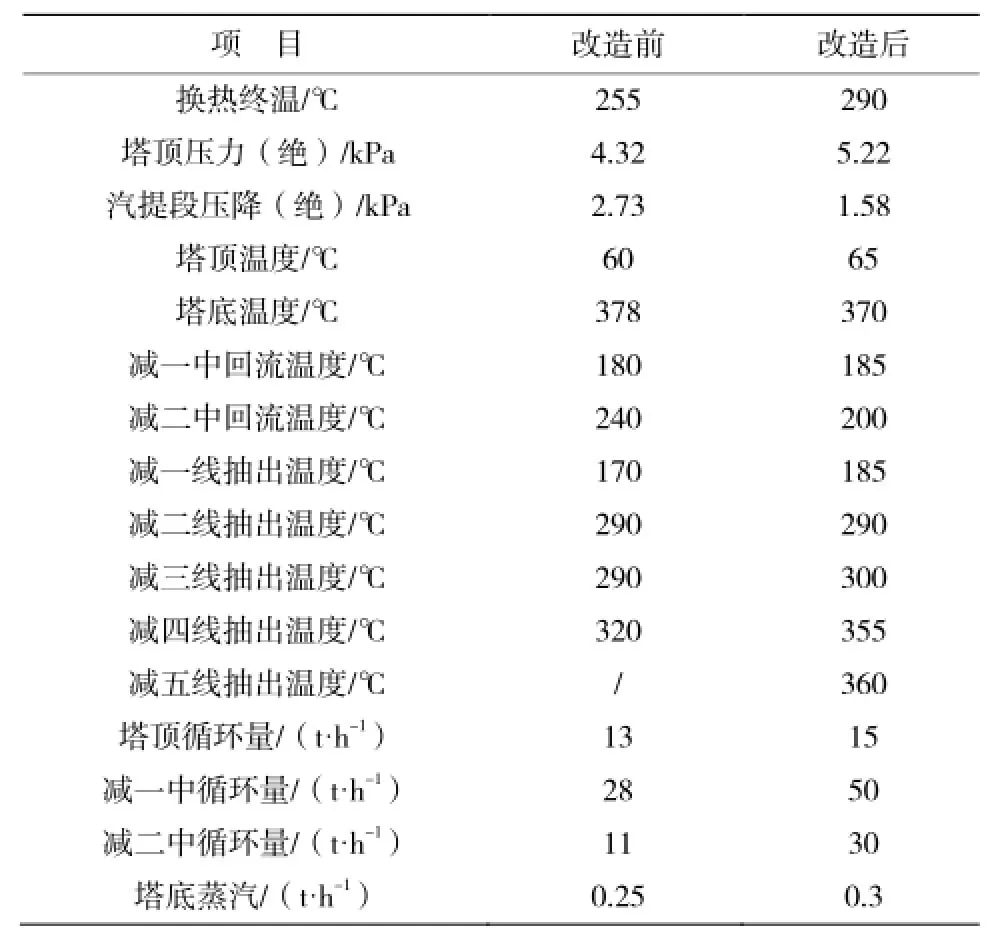

4.1装置改造前后的实际操作条件对比

减压装置改造前与改造后的操作条件和设计操作条件见表2。

从表2可知,改造减压塔采用的规整填料选型合理,全塔压降降至1.58 kPa,下降了1.15 kPa,有助于提高精馏效果。减一中、减二中的馏出量是改造前的2倍,有利于取出减压塔高温部分热量,降低全塔热负荷。减二中回流温度与改造前相比降低35 ℃,表明减二中换热器设计合理,热量有效传递至低温物料。这符合高温位多取热原则,提高了装置的节能效果[5,6]。换热终温比改造前提高 35 ℃,主要原因是采用“窄点”技术设计的换热流程合理,同时增加11台换热器,提高了换热效率。

表2 减压装置改造前后的操作参数对比Table 2 Comparison of operation parameters of the decompression unit before and after transformation

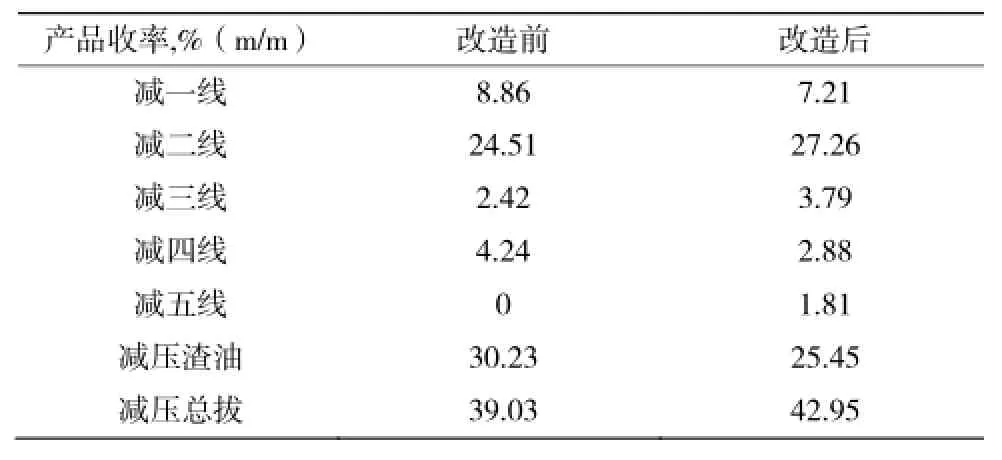

4.2产品收率对比

减压塔系统改造后,减压塔压降降低,真空度上升,有利于提高侧线产品拔出率,降低减压渣油产率,提高减压系统的经济效益。改造前、改造后减压侧线、渣油的收率见表3。

表3 改造前后产品收率对比Table 3 Comparison of the yield of products before and after transformation

由表3可知,减压装置改造后,减压渣油收率由30.23%下降至25.45%,下降了4.78%,即常减压装置总拔出率提高4.78%。主要原因是采取规整填料技术及新型液体分配器,使减压塔汽化率提高,塔内汽液分布更加合理,产品结构分割效率进一步提高。减三线、减四线是高温热源,其收率增加,即提高其馏出量,有助于减压塔下部取热,平衡全塔热量分布。

4.3减压侧线质量对比

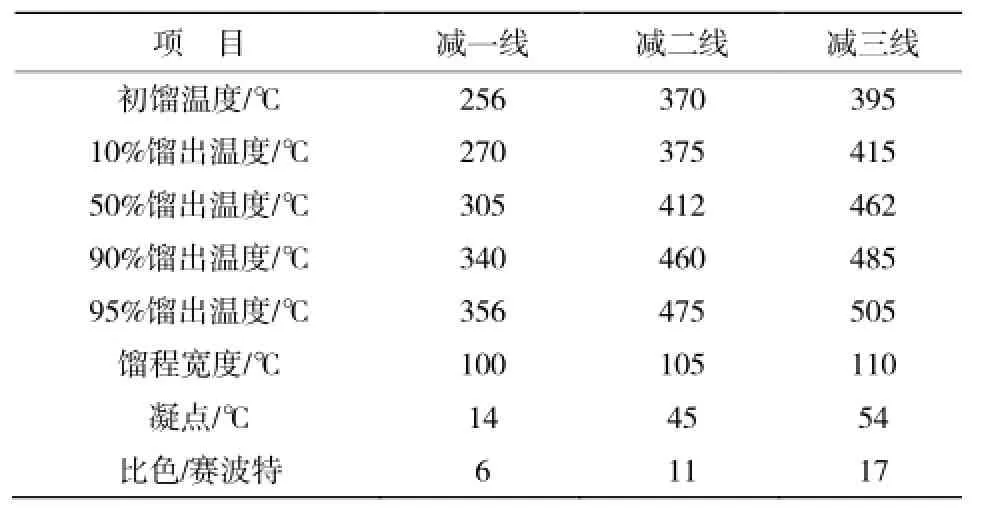

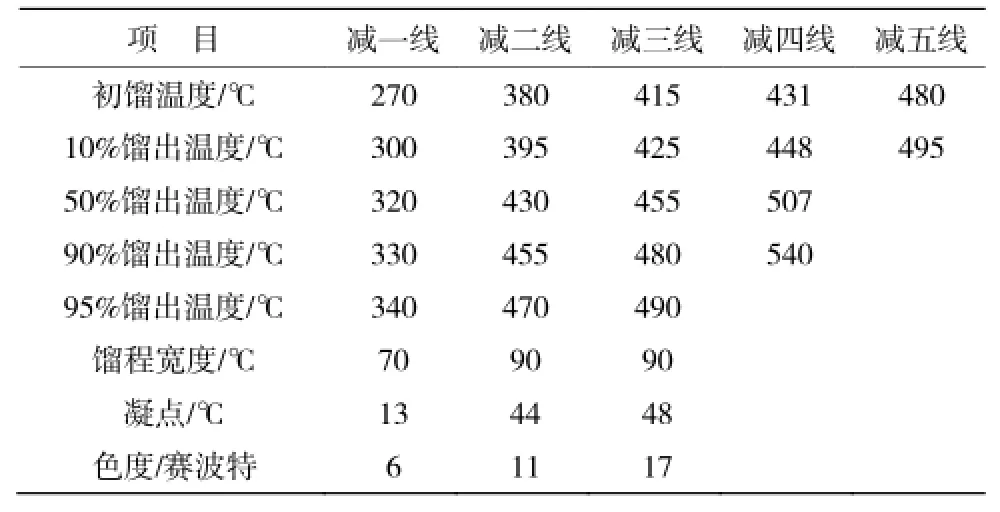

减压侧线产品质量是衡量减压塔改造效果的重要指标,也是技术改造的主要目的。产品化验数据比对数据显示,减压侧线的馏程宽度、初馏温度均高于改造前,侧线的凝点、比色等指标符合产品的质量要求。具体数据见表4、表5。

表4 改造前主要的减压侧线产品性能Table 4 Properties of main side-line products from decompression unit before transformations

表5 改造后主要的减压侧线产品性能Table 5 Properties of main side-line products from decompression unit after transformation

从表4、表5可以看出,减一线、减二线、减三线的馏程宽度减少 20 ℃以上,产品精度得到提高,符合减压塔侧线的“窄馏分”的生产要求。经数据分析和工业试验,减三线产品满足酮苯装置对原料性质的要求,试生产结果表明减三线产品通过酮苯装置加工、白土精制后得到合格的 58#半精炼微晶蜡。减四线产品符合生产A型复合微晶蜡原料的要求,减五线产品作为控制其它侧线产品质量的手段,抽出后作为催化裂化装置的原料。

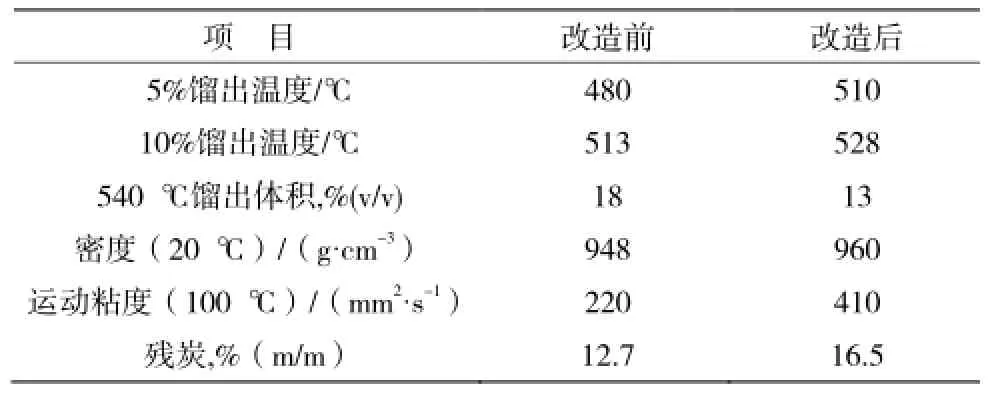

4.4减压渣油性质分析

减压渣油的收率和性质是衡量常减压装置经济效益的主要指标,尤其是润滑油型减压装置,减压渣油是低附加值产品。提高装置总出拔率,降低渣油收率,是常减压装置的发展趋势。在实际操作中,常利用减压渣油馏出 5%时的温度、540 ℃的馏出体积等判断减压塔的深拔程度。改造前后减压渣油的性质见表6。从表6可知,改造后减压渣油的5%馏出温度、10%的馏出温度提高约20℃,密度、运动粘度、残炭等均有明显增加,实现了减压深拔的目标。技术改造后实现深拔的主要原因为:(1)减压塔采用新型环流进料分布结构,并配合流量分布器,减压塔进料合理,有利于精馏;(2)增加渣油冷回流流程,能平稳的控制塔底温度,防止塔底结焦,这为提高减进料出口温度,增加减压深拔创造了条件。

表6 减压渣油的性质Table 6 Properties of vacuum residue

5 效益分析

5.1社会效益分析

减压塔通过技术改造,侧线的流量较改造前变化幅度较大,原换热流程效果差,运用“窄点”技术进行优化后,换热终温由255 ℃提高到295 ℃,换热终温提高40 ℃。通过计算换热终温提高40 ℃时节约的能耗。

其中:Q — 热量,kJ/h;

Cp—比热容,取2.6 kJ/(kg·℃);

M — 流量,取5.2×104(kg·h-1);

Δt — 改造前后的换热终温的温差,取35 ℃。

将数据代入式(1),可得Q = 4.73×106kJ/h。

按1kg标油折算41 800 kJ热量计算,换热流程优化后,节约113.1 kg 标油/时,按装置年运行时间8 000 h,原油年加工量47万t计算,装置能耗降低1.91 kg标油/t。

由计算结果可知,改造后对装置能耗降低效果明显,具有良好的社会效益。

5.2经济效益分析

减压系统改造后,减压拔出率提高了 4.78%。按年加工原油 47万 t计算,年增产蜡油 47×4.78%=2.24万t。渣油价格4 700元/t,蜡油价格6 500 元/t,差价为 1 800元/t,年增加效益 1 800×2.24=4032万元。

6 结 论

减压装置技术改造后,一次开车成功,装置运行平稳,减压侧线产品产量和质量均达到预期目的,实现了减压深拔。

(1)装置改造成全填料塔后,装置处理量、各抽出口流量、侧线产品质量均有提升,提高了减压拔出率;重要的是提高了减三线产品质量,拓宽了酮苯装置原料来源,为本厂产品结构调整提供了条件。

(2)新型规整填料有助于减压塔汽液分离,全塔压降1.58 kPa,有利于增加减压塔汽化率,提高分馏效果。

(3)换热终温提高35 ℃,降低了装置能耗。

参考文献:

[1]温伟东,佟博峰,柳文.250万t/a常减压装置减压塔技术改造[J].化工科技,2002,10(5):31-34.

[2]刘军.常减压蒸馏装置减压塔改造[J].化工建设工程,2004,26(6):41-42.

[3]张龙,齐慧敏,李宝忠.减压塔汽提段规整填料对减压拔出率的影响[J].辽宁石油化工大学学报,2010,30(4):15-18.

[4]程华农,毕荣山,杨霞,等.减压装置的优化与节能改造[J].化工进展,2009,28(5):755-759.

[5]殷卫兵,罗雄麟,史伟.原油常减压蒸馏塔的流程模拟[J].化工自动化及仪表,2010,37(5):88-93.

[6]崔国华,罗全军.常减压装置的节能分析[J].石油化工应用,2007,26(6):65-68.

Energy Conservation Optimization of the Decompression Process of the Atmospheric and Vacuum Distillation Unit

SONG Shuang-min,WANG En-ting

(YPC Company Limited Taizhou Petrochemical Branch,Jiangsu Taizhou 225300,China)

Abstract:In order to increase the decompression yield and improve the product distribution of decompression line,column internals of decompression tower were replaced by new structured packing,and the related process flow was optimized.After above transformation,the pressure drop of decompression tower decreases 1.15 kPa,the side distillation range drops 20 ℃,VGO pull-out rate increases by 4.78%.Meanwhile,heat transfer final temperature increases by 35 ℃,and device energy consumption reduces the 1.91 kg standard oil / ton.

Key words:Decompression tower;Pull-out rate;Column internal;Energy consumption

中图分类号:TQ 021

文献标识码:A

文章编号:1671-0460(2016)01-0175-04

收稿日期:2015-09-11

作者简介:宋双明(1969-),男,江苏泰州人,工程师,1991年毕业于河海大学学校机械设计与制造专业,研究方向:长期从事装置生产、设备管理和技术改造等工作。E-mail:tzssm69@sohu.com。