基于正交试验法的加湿器底座注塑工艺优化设计*

潘秀石,林桂霞

(苏州经贸职业技术学院机电与信息技术学院,江苏苏州 215009)

基于正交试验法的加湿器底座注塑工艺优化设计*

潘秀石,林桂霞

(苏州经贸职业技术学院机电与信息技术学院,江苏苏州 215009)

摘要:以加湿器底座为例,结合正交试验法和模流分析软件Moldflow,对不同注塑工艺条件下的底座零件成型过程进行分析,确定塑料件的翘曲量为塑料件表面质量的评价指标。通过对塑料件的翘曲量的极差分析,确定了模具温度、熔体温度、填充时间、保压方式和保压压力等工艺参数对塑料件翘曲量的影响程度的大小,绘制了水平影响趋势图,分析得出最优的注塑工艺参数配置,并对该工艺参数配置进行了模拟对比分析。

关键词:注塑成型;正交试验法;翘曲变形;工艺参数;优化设计

联系人:潘秀石,讲师,主要从事注塑模具设计工作

随着经济的不断发展,人们的生活水平日益提高,国内每户小家电的保有量逐年升高。早期人们对家电的需求主要集中在电器的功能上,而今随着小家电功能技术的日趋成熟,人们在选择小家电时开始增加对电器外观和个性方面的要求。塑料由于其质量轻、化学性稳定、绝缘性、成型性及着色性好等特点常用作于小家电的外壳及主要部件的生产材料。生产厂家为了提高小家电外观的美观度,制造塑料件的结构越来越复杂,制造要求也越来越高。目前绝大部分塑料制件多采用注塑的方法生产,在塑料件生产过程中由于原材料的性能、塑料产品的结构、模具材料和结构、注塑模具的冷却方案、注塑工艺参数及生产设备等因素都有可能使得塑料成品产生如翘曲变形、熔接痕等缺陷,从而影响塑料制品的质量[1-6]。塑料制品在注塑过程中合理选择工艺参数可降低塑料件在成型过程中的缺陷,提高塑料件生产质量[7-10]。为此,笔者以加湿器底座零件为例,以此塑料件的翘曲变形量为衡量塑料件质量指标,应用正交试验和Moldflow系统对各选定因素条件下的数据指标进行注塑仿真并分析各个因素相应的仿真结果,寻找一组优化的注塑工艺参数并确定各因素对加湿器底座翘曲变形量的影响程度,再通过Moldflow系统对优选参数进行仿真获得最终塑料件的翘曲量。

1 试验设计

1.1加湿器底座模型前处理

加湿器底座模型尺寸为333 mm×263 mm×78 mm,零件主体壁厚2.2 mm,加强筋厚度0.7 mm,零件各个方向上的厚度基本均匀,塑料件体积为2.48×105mm3。底座作为加湿器的基体支撑,因此塑料件加工尺寸精度为MT4(高端精度级)。将加湿器底座模型导入到Moldflow系统并以表面网格类型对模型进行网格划分。自动划分网格并对网格进行编辑后网格的单元数为39 494,节点为19 741,最大纵横比为1∶6,平均纵横比为1∶2.38,匹配百分比为91.1%,网格划分如图1所示,满足Moldflow对网格的要求。加湿器底座所采用的材料为聚丙烯(PP)材料,从系统中选择材料牌号为:Globalene 7533。PP材料具有质轻、耐高温、刚性佳、无应力龟裂、高抗张强度、折挠寿命长、低蠕变、耐冲击以及极佳的电气性,被广泛应用于家用电器的产品中。

图1 加湿器底座的有限元网格模型

在进行正交试验前需要建立合理的浇注系统和冷却系统。在Moldflow系统中对底板模型进行浇口位置与填充分析并比较分析结果,确定加湿器底板加工采用点浇口两点进浇,浇口位置在底板中间方孔侧面。由于加湿器零件外形尺寸较大,在模型外围表面设计10条Ø10 mm冷却水路,其中模型下表面6条,上表面4条。零件上用于安装立柱的位置上有两处深孔结构,冷却采用Ø16 mm隔水板,完成后的分析模型如图2所示[11-13]。

图2 加湿器底板分析模型

1.2加湿器底板注塑工艺设计

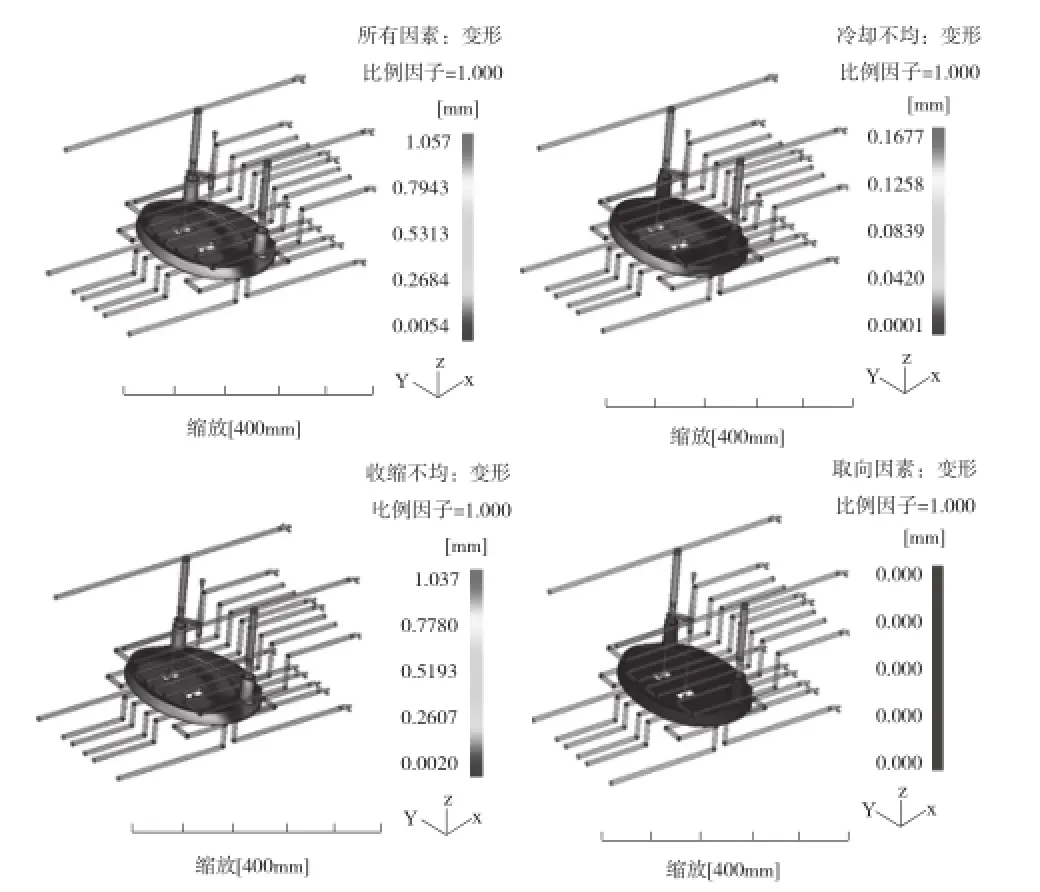

在塑料制品生产过程中,模具温度、塑料熔体温度、注塑时间、保压方式及填充时间等工艺参数是塑料件生产中对质量影响很大的一些因素。根据前期分析及注塑生产经验,选择注塑工艺参数为:模具温度60℃,熔体温度250℃,填充时间1.6 s,速度压力转换在填充体积的98%处,保压压力120 MPa,保压时间为7 s,然后在3 s内线性降低至0 MPa,总保压时间为10 s,进行冷却+填充+保压+翘曲分析。图3为此工艺条件下加湿器底座的翘曲变形数据。从图3可以看出,导致塑料件翘曲变形的主要因素是由于塑料件收缩不均匀所引起的。

1.3正交试验设计

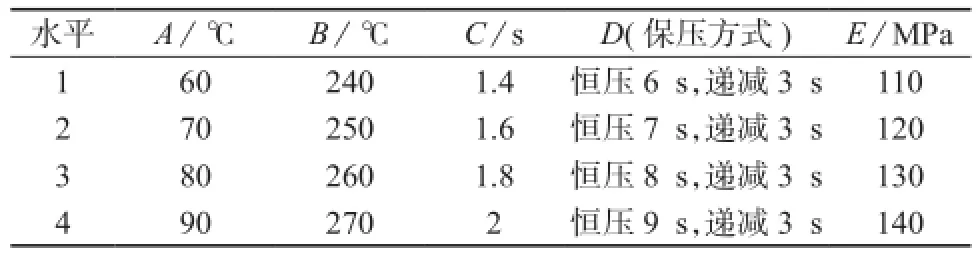

在生产过程中,影响塑料件翘曲变形量的工艺参数很多,有模具温度、熔体温度、填充时间、保压方式、保压压力、保压时间、冷却条件等。在试验中借鉴生产经验,从中选择5个因素即模具温度(A)、熔体温度(B)、填充时间(C)、保压方式(D)、保压压力(E)作为试验因子,各试验因子及其水平数据见表1,正交表选择正交表L16(45)。

图3 加湿器底座的翘曲变形数据

表1 正交试验因素水平表

2 加湿器底座翘曲变形正交试验结果及分析

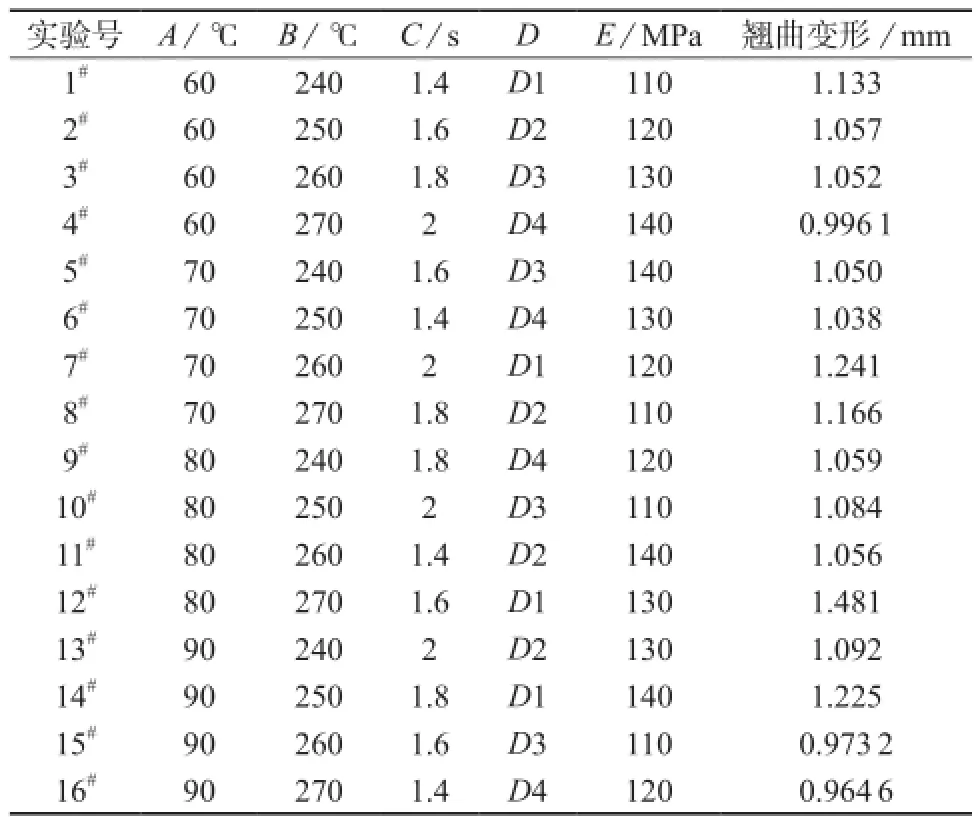

2.1正交试验安排与试验结果

根据正交表安排因素水平数据并在Moldflow系统中进行仿真分析,获得加湿器底座在各因素水平条件下的总变形量列于表2中。

表2 正交试验结果

2.2试验结果分析

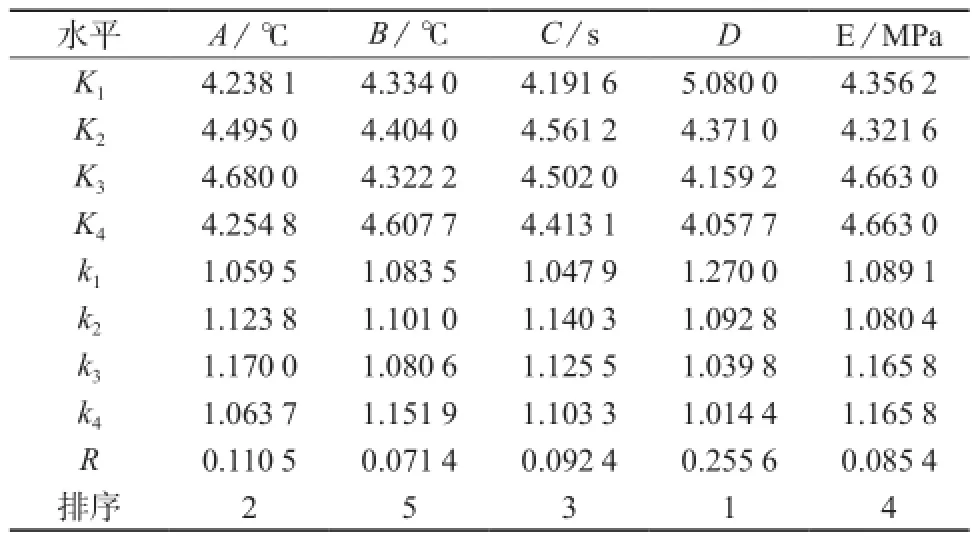

应用极差分析法分析仿真数据,极差分析结果见表3。

表3 极差分析结果

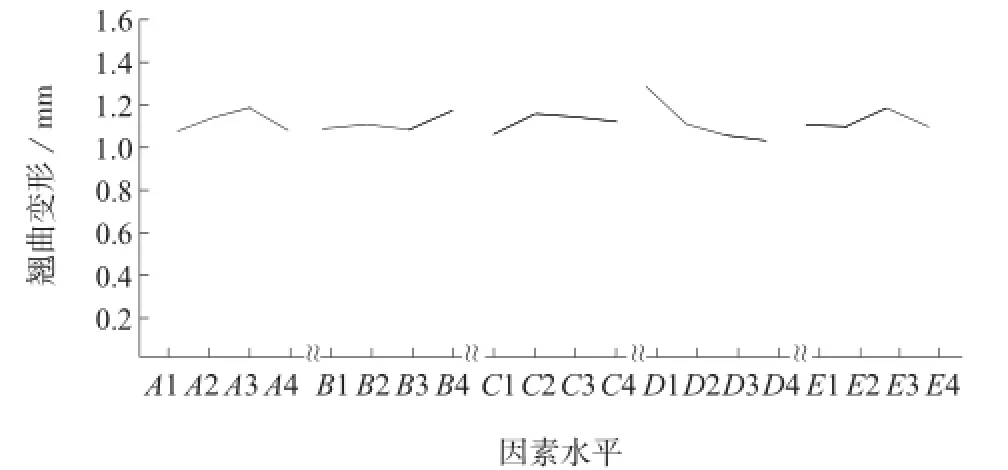

从表3中可以看出,保压方式的极差值最大,是影响塑料件翘曲变形量的主要因素,其它因素对底座塑料件翘曲变形的影响依次为:模具温度、填充时间、保压压力、熔体温度。从图4水平影响趋势图中也可以看出保压方式因素的变化趋势最大,其余因素变化相对平缓。因此,从图4可以看出,在模具温度60℃、熔体温度260℃、填充时间1.4 s、保压压力120 MPa、保压时间为9 s,然后在3 s内线性降低至0 MPa,总保压时间为12 s,底座成型后的总翘曲变形量最小。

图4 各因素对翘曲变形的影响趋势图

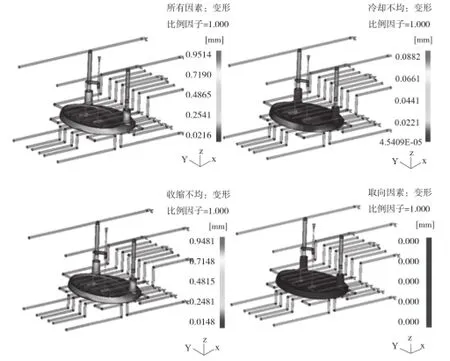

图5为调整为优化工艺参数后加湿器底座在Moldflow系统中仿真的翘曲变形情况。

图5 优化工艺参数下的变形数据

模拟试验结果为:加湿器底座的总翘曲变形从1.057 mm降低至0.951 4 mm,降幅为10.0%;收缩不均因素引起的塑料件翘曲变形由1.037 mm降低至0.948 1 mm,降幅为8.6%,改善效果明显,加湿器底座翘曲变形主要是由收缩不均和冷却不均共同作用导致,而没有由于取向原因引起的翘曲变形量。所生产的底座塑料件尺寸公差满足GB/T 14486–2008中PP材料MT4精度要求。

3 结论

对于精度要求较高的塑料制品,工艺参数的配置对其翘曲变形的影响程度是非常明显与不同的。笔者通过正交试验研究模具温度、熔体温度、填充时间、保压方式和保压压力对塑料件翘曲变形的影响程度,在获得试验数据后采用极差分析获得优化的注塑工艺参数组合。证明了正交试验法是可以获得优化注塑工艺参数的一种很好方法,得出了注塑工艺参数的最佳参数组合。

参 考 文 献

[1] 王文君,葛正浩,张凯凯,等.基于Moldflow 手机后盖注塑模拟与成型工艺分析[J].塑料,2010,39(5):91–93.

Wang Wenjun,Ge Zhenghao,Zhang Kaikai,et al .The injection simulation and analysis of molding process for the mobile phone rear cover based on moldflow[J]. Plastics,2010,39(5):91–93.

[2] 姜羡,赵明娟,陈炳辉,等.Moldflow在注塑模浇口优化设计中的应用[J].塑料,2010,39(4):15–17.

Jiang Xian,Zhao Mingjuan,Chen Binghui,et al. Application of Moldflow in optimized design of injection molding gate[J]. Plastics,2010,39(4):15–17.

[3] 郑建平,程蓉,伍晓宇,等.随形介质通道与快速热冷循环成型技术在高光模具上的应用[J].模具工业,2010,36(12):38–42.

Zheng Jianping,Cheng Rong,Wu Xiaoyu,et al. Application of conformal medium channel and rapid heating cycle molding technology in highlight mould[J]. Die & Mould Industry,2010,36(12):38–42.

[4] 丁清国,刘泓滨.基于CAE和DOE的注塑成型工艺多目标优化研究[J].塑料工业,2012,40(7):54–58.

Ding Qingguo,Liu Hongbin. Multi-objective optimization study of the injection molding process based on CAE and DOE[J]. China Plastics Industry,2012,40(7):54–58.

[5] 魏妍丽.浅析Moldflow和正交试验法在注塑工艺优化中的应用[J].塑料制造,2010(5):71–73.

Wei Yanli. Analysis the application of using the moldflow and orthogonal test methods to optimize the injection mould technics[J]. Plastics Manufacture,2010(5):71–73.

[6] 刘国亮.CAD /CAE集成注塑工艺参数优化设计[J].塑料,2010,39(3):121–123.

Liu Guoliang. Optimization of injection parameters by CAD/CAE Integration[J]. Plastics,2010,39(3):121–123.

[7] 李福青,李鹏飞.神经网络技术在注塑成形中的应用[J].电加工与模具,2008(6):53–57.

Li Fuqing,Li Pengfei. The application of neural network technology in injection molding[J]. Electromachining & Mould,2008(6):53–57.

[8] 林权,陈冲.小模数塑料齿轮传动噪声及成型品质改进研究[J].佳木斯大学学报:自然科学版,2011,29(4):577–581.

Lin Quan,Chen Chong. Molding quality and transmission noise improvement for the small modulus plastic gear[J]. Journal of Jiamusi University: Natural Science Edition,2011,29(4):577–581.

[9] 周大路,何柏林,李树桢,等.基于Moldflow的注射器翘曲分析[J].塑料,2007,36(2):95–98.

Zhou Dalu,He Bailin,Li Shuzhen,et al. Warp analysis of injection moulded part based on moldflow[J]. Plastics,2007,36(2):95–98.

[10] 李德群,唐志玉.中国模具设计大典[M].南昌:江西科学技术出版社,2003.

[11] 吴梦陵,张珑.基于正交法的汽车前罩板注塑工艺参数优化研究[J].塑料,2009,38(1):5–8.

Wu Mengling,Zhang Long. Parameter optimization for the automobile hood in injection molding based on orthogonal method[J]. Plastics,2009,38(1):5–8.

[12] 狄金叶,郭星星,谭洪恩.汽车门把手气辅注塑工艺模拟分析[J].塑料,2011,40(5):12–15.

Di Jinye,Guo Xingxing,Tan Hongen. Simulation of gas-assisted injection molding for automotive door handle[J]. Plastics,2011,40(5):12–15.

[13] 潘秀石,林桂霞.基于正交试验法的吸尘器电机罩板注塑工艺优化设计[J].塑料科技,2014(12):90–93.

Pan Xiushi,Lin Guixia. Optimized design of injection molding process for cover plate of motor on vacuum cleaner with orthogonal experiment method[J]. Plastics Science and Technology,2014(12):90–93.

Optimized Design of Injection Molding Process for Humidifier Pedestal with Orthogonal Experiment Method

Pan Xiushi, Lin Guixia

(School of Mechatronics and Information, Suzhou Institute of Trade & Commerce, Suzhou 215009, China)

Abstract:In case of the design for humidifier pedestal,the different injection process under various technical conditions were analyzed by using orthogonal experiment method and analyzing tool of Moldflow. The surface sink index was selected as the assessment parameter. Through analyzing the range of the index for the injected part,the impacts extent from the process parameters of mold temperature,melt temperature,filling time ,packing way and the pressure etc. were identified. By using the diagrams of influential factors, the most optimized parameters configuration of injection molding process were obtained. Finally the simulation analysis verified its correctness.

Keywords:injection molding;orthogonal experiment method;warpage;process parameters;optimized design

中图分类号:TQ320.66

文献标识码:A

文章编号:1001-3539(2016)04-0065-04

doi:10.3969/j.issn.1001-3539.2016.04.015

收稿日期:2016-01-27

*苏州市应用基础研究计划项目(SYN201524)