风电叶片复合材料在三点弯曲过程中的声发射研究*

张鹏林,李梅,王汝姣,姜宜成

(兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

风电叶片复合材料在三点弯曲过程中的声发射研究*

张鹏林,李梅,王汝姣,姜宜成

(兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

摘要:为研究风电叶片复合材料损伤破坏的声发射特性以及复合材料的力学性能,对含有纤维预断试件和无纤维预断的完好试件分别进行了三点弯曲力学性能试验,并在加载过程中采用声发射检测仪实时监测整个损伤破坏过程。对采集到的声发射信号处理分析,便可获得风电叶片复合材料的弯曲力学性能和损伤破坏的声发射特性。试验结果表明:玻璃纤维复合材料在弯曲载荷作用下出现典型的破坏特征包括纤维断裂、纤维/基体脱胶和纤维分层。纤维预断试件的声发射信号波形最高幅度达到2.5 V,频带分布在20~300 kHz范围;无纤维预断试件的声发射信号波形最高幅度为0.07 V,频带分布在10~180 kHz之间。

关键词:风电叶片;玻璃纤维复合材料;三点弯曲测试;声发射;力学性能

联系人:张鹏林,副研究员,主要从事无损检测新技术、无损评价等方面的研究

目前,环境和能源是人类生存面临的两大危机,无污染、可再生能源的开发迫在眉睫。风能作为一种环保无污染的新能源,日益受到重视[1]。风电叶片是风电机组中最重要的零部件之一,其造价大于风电机组整体成本的20%,一旦在运行过程中出现损伤,维修工作异常艰难,因此保证叶片质量安全可靠意义重大[2]。目前国内外使用的风电叶片都是由玻璃纤维复合材料制成的,这种材料具有优良的综合力学性能。然而,由于制造工艺的局限性以及实际操作的误差等使得叶片内常出现纤维断裂、纤维/基体分层、缺胶等缺陷。再加上叶片在野外恶劣的气候环境下长期运行,难免会受到拉、压、弯、扭等复杂载荷作用,这些载荷的累积将促使叶片结构破坏和玻璃纤维复合材料损伤的产生、扩大与恶化,最终导致风电叶片的失稳破坏[3-4]。而叶片修复工作需要消耗大量人力和财力,而且会大大降低风电机组的工作效率,因此,寻求有效的检测手段并及早发现叶片的安全隐患非常重要,以便于提前对叶片进行维护,避免重大事故的发生。

近年来,研究者对叶片采用无损检测方法进行检测。声发射技术就是一种检测叶片结构缺陷的有效的无损检测方法[5]。声发射是一种动态检测方法,探测到的能量来自被测物体本身。声发射对线性缺陷敏感,它可以探测到外加载荷下材料内部缺陷的发展状况,可有效检测复合材料的质量水平,评价缺陷的实际危害程度[6]。对加载过程中风电叶片复合材料,可使用声发射检测系统实时监测复合材料损伤破坏的声发射信号,从而预防由未知缺陷引起的叶片严重失效,同时限定系统的最高工作载荷[7]。风电叶片复合材料中的纤维断裂、基体开裂、分层、脱黏等都是重要的声发射源,这些结构缺陷的扩展特征可以用采集到的声发射信号的幅度、能量、振铃累计数、持续时间、电压有效值(RMS)和上升时间等声发射特征参量以及时频特征来描述,进而研究复合材料的损伤破坏过程,预测复合材料的最大承载能力,确定其薄弱区域[8]。近年来,国内外一些专家采用声发射技术对风电叶片的损伤预报和结构健康监测做了不少研究。P. A. Joose等[9]在风电叶片静力和疲劳测试中应用声发射技术,指出给定通道的不稳定声发射信号可以确定损伤区域,高振幅和高能量事件预示叶片失效。M. J. Blanch等[10]应用模式识别软件对相似叶片进行完整度评估和损伤分级。但是对玻璃纤维复合材料的静载破坏形式研究较少。为研究玻璃纤维复合材料静载破坏的声发射特性以及复合材料的力学性能,笔者对含有纤维预断试件和无纤维预断的完好试件分别做了三点弯曲试验,并在加载过程中采用声发射检测仪实时监测复合材料试样的整个损伤破坏过程,然后对采集到的声发射信号进行参数分析和小波分析,从而研究了玻纤复合材料在弯曲载荷作用下的承载能力和损伤破坏的声发射特性。为风电叶片复合材料力学性能的研究做了大量实验探索。

1 实验部分

1.1主要原材料

玻璃纤维布:1 200 g/m,多向(纤维方向为+45°和–45°):常州宏发纵横新材料科技有限公司;

环氧树脂:天津上纬风电材料有限公司。

1.2主要设备及仪器

电子式万能材料试验机:AG–X型,日本岛津公司;

声发射仪:SAEU2S型,北京声华兴业科技有限公司;

单端谐振式传感器:SR150A型,北京声华兴业科技有限公司。

1.3试样制备

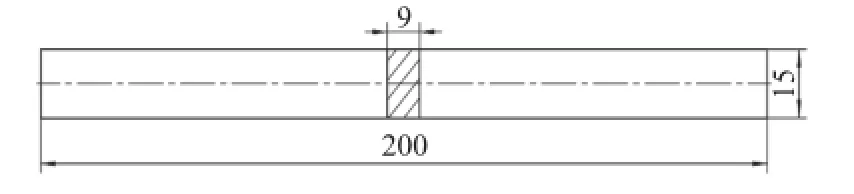

在平板模具上铺设12层玻璃纤维布,然后真空灌注树脂,使树脂浸透玻璃纤维布,加热加压固化,得到玻璃纤维复合材料。为实现纤维预断缺陷,在铺层时将表面5层纤维剪断。将制作好的玻纤增强环氧复合材料经过机械加工,便可得三点弯曲试验标准试件。所用玻纤增强环氧复合材料由中材科技(酒泉)风电叶片有限公司提供,板材厚度为7 mm。玻璃纤维复合材料标准三点弯曲试样几何尺寸根据GB/T 1446–2005设计,如图1所示。

图1 玻璃纤维复合材料三点弯曲试验标准试件的几何尺寸

1.4试验方法

将三点弯曲试验的标准试件安装在万能实验机上,试件跨距为100 mm。传感器用胶带固定在试件两端,传感器间距为130 mm,传感器与试件之间用凡士林耦合。试验采用位移控制加载,加载速率恒定,为20 mm/min,连续加载,直至试件断裂。试验机开始加载的同时采用声发射检测系统实时监测并记录试件在整个承载破坏过程中的声发射信号。加载过程中,试验设备的机械声和试件与支撑柱之间的摩擦声作为噪声信号,会对有效信号的采集造成干扰,因此需要设置合适的信号采集阀值排除噪声信号。经多次试验测试,最终设定信号采集阀值为50 dB。图2为玻璃纤维复合材料试件的三点弯曲试验图。

图2 玻璃纤维复合材料的三点弯曲试验图

2 结果及讨论

2.1风电叶片复合材料的力学性能及破坏特征

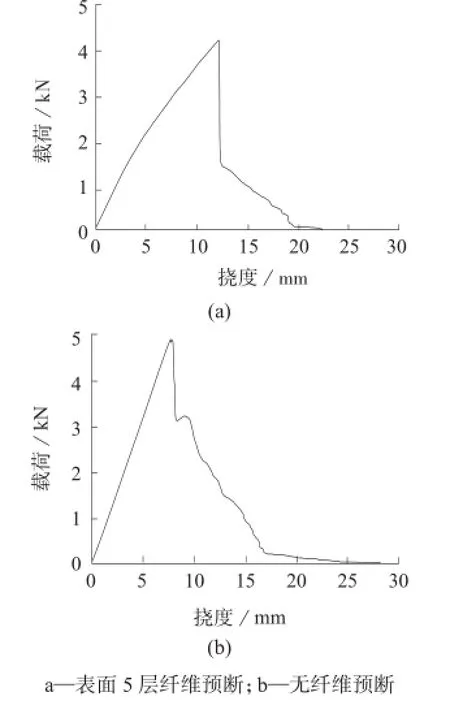

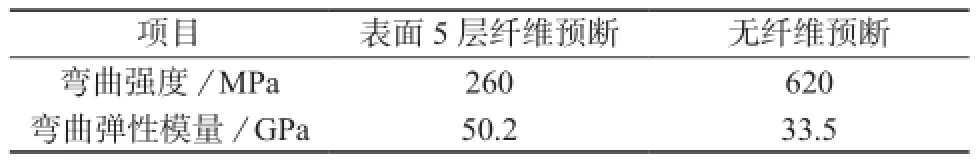

对表面5层纤维预断试件和无纤维预断的完好试件分别作了三点弯曲试验。图3为两类试件三点弯曲试验的载荷–挠度曲线。表面5层纤维预断试件的弯曲过程持续时间t =133.735 s,最大弯曲载荷Fmax=4.208 4 kN。无纤维预断试件载荷—挠度曲线的弯曲过程持续时间t =168.535 s,最大弯曲载荷Fmax=4.888 8 kN。从载荷–挠度曲线看,两种试件从开始加载到最大载荷的过程中表现出良好的线性特征。表1给出了表面5层纤维预断复合材料和无纤维预断复合材料三点弯曲的力学性能。分析两类试件的载荷–挠度曲线和弯曲破坏的力学参数可知:弯曲加载过程中,试件上下表面分别受压缩和拉伸载荷的作用,并且最大应力出现在试件表面。在拉伸载荷作用下,下表面纤维断裂的试件比完好试件先破坏,从而使下表面纤维断裂试件的弯曲强度和刚度急剧降低。实验结果表明,玻璃纤维复合材料表面纤维断裂对复合材料的力学性能损害很大。

图3 两类预断试件弯曲试验的载荷–挠度曲线

表1 玻璃纤维复合材料三点弯曲的力学参数

图4为表面5层纤维预断试件和无纤维预断的完好试件的弯曲破坏形貌。

图4 玻璃纤维复合材料弯曲破坏的典型形貌

观察两类试件的断口形貌可知,材料受拉侧有明显的纤维拔出现象,而受压侧断口比较平整,无纤维拉拔痕迹。断口区域较小范围内还出现了发白现象,这是由于纤维/基体界面的树脂被破坏,从而造成纤维分层现象。根据试件的断口形貌特征可以判断:玻璃纤维复合材料在弯曲载荷作用下出现的典型的破坏特征包括纤维断裂、纤维/基体脱胶和纤维分层。

2.2声发射信号参数特征

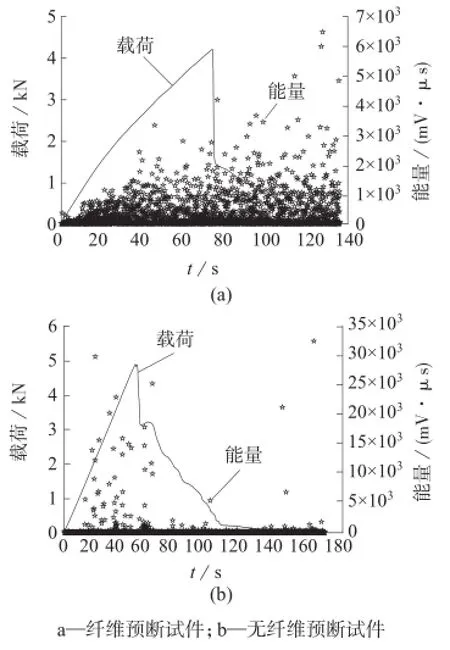

参数分析法是通过分析幅度、能量、振铃计数、RMS、持续时间等声发射特征参数来研究材料损伤过程的一种方法,是一种重要的声发射信号分析方法。本试验的玻璃纤维复合材料在弯曲过程中的声发射信号的幅度、RMS、能量与时间的历程图,如图5~图7所示,从声发射信号参数分布可以看出,玻璃纤维复合材料在弯曲破坏过程中的声发射过程可以分为三个阶段。

第一阶段在0~20 s,是声发射过程的起始阶段。可以看到加载后立即有声发射信号产生,不同的是,表面5层纤维断裂的试件在该阶段声发射信号较少,幅值都很低。而无纤维断裂试件在10 s以后声发射信号变得丰富,幅度分布在50~100 dB之间;能量最高达到3.0×103mV·μs;RMS主要分布在1~1.5 mV范围。这是因为从加载初期无纤维断裂试件的表面应力急剧增大,从而使得纤维/基体的界面受到损伤,开始出现纤维/基体开裂。表面纤维断裂的试件在该阶段尚处于低应力状态。

第二阶段是损伤演化阶段,纤维预断试件在20~60 s左右,无纤维预断试件在20~40 s左右。随着应力的增加,纤维与基体的界面损伤进一步加剧,进而演化成为纤维分层,还会出现少量纤维断裂。表面5层纤维断裂的试件在该阶段应力不断累积,声发射信号快速增加,幅度主要分布在50~70 dB范围;能量主要在1 000~1 500 mV ·μs之间;RMS主要分布在1~3.5 mV之间,所有信号幅值都呈上升趋势。无纤维断裂试件在该阶段信号异常丰富,幅值也较高,RMS达到12 mV,幅度主要分布在60~90 dB范围,能量在1.0×103~22.5×103mV·μs,个别信号能量达到3.0×104mV·μs。该阶段有纤维预断试件的破坏刚开始,界面损伤、纤维分层等缺陷持续扩展。完好试件的破坏状态迅速加剧,出现部分纤维断裂。

第三阶段是材料的断裂阶段。该阶段复合材料中纤维/基体界面脱胶,纤维分层和纤维断裂等损伤愈演愈烈,直至玻璃纤维复合材料试件彻底破坏。材料中大量的损伤破坏导致声发射信号数量和幅值都急剧增加。有纤维预断试件比完好试件提前破坏,而且纤维预断试件在整个弯曲破坏过程中的声发射信号比完好试件丰富。这再次表明有纤维断裂试件在承受载荷时更容易破坏,而且破坏过程很剧烈。

图5 两类试件弯曲过程的声发射幅度历程图

图6 两类试件弯曲过程的声发射RMS历程图

图7 两类试件弯曲过程的声发射能量历程图

图8为弯曲过程中纤维预断试件和无纤维预断试件的振铃计数在时间上的累积曲线。

图8 两类试件弯曲过程的振铃计数累积曲线

从图8可以看出,弯曲加载过程中,随着材料损伤的加剧,两类试件的声发射活动不断激烈化。而且振铃累计数与载荷–时间曲线存在一定的对应关系,都随时间呈线性增加趋势。与纤维预断试件不同,无纤维预断试件的振铃累积数在加载的起始阶段剧烈振荡,进入第二阶段后才趋于近似直线的平缓增加。两类试件的振铃计数累积曲线的变化趋势与之前分析过的声发射参数特征以及试件的损伤破坏过程相吻合。

2.3声发射信号的时域特征和频域特征

纤维预断试件在弯曲破坏各阶段的声发射信号均为突发型信号,波形幅值较大,信号频带分布较宽,而无纤维预断试件为连续型信号,波形幅值较小,信号频带分布比较窄。图9和图10选取了两类试件弯曲断裂瞬间的声发射信号时域图和频域图。

图9 纤维预断试件的声发射信号时域图和频域图

图10 无纤维预断试件的声发射信号时域图和频域图

由图9和图10可知,在弯曲断裂瞬间,纤维预断试件的声发射信号波形最高幅值达到2.5 V,频带分布在20~300 kHz范围;无纤维预断试件的声发射信号波形最高幅值为0.07 V,频带分布在10~180 kHz之间。

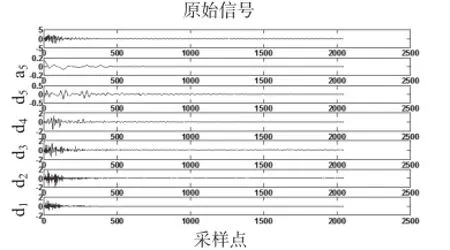

2.4声发射信号的小波分析

选用“db3”小波对玻璃纤维复合材料试件在弯曲破坏中的声发射信号进行了5层小波分解和重构,图11和图12分别是纤维预断试件和无纤维预断试件在弯曲破坏中的声发射信号小波分解后各尺度重构波形。其中a5是近似系数,d1~d5是各层细节系数。各层的频率范围为a5(0~15.625 kHz),d5(15.625~31.25 kHz),d4(31.25~62.5 kHz),d3(62.5 ~125 kHz),d2(125~250 kHz),d1(250~500 kHz)。

图11 纤维预断试件的声发射信号小波系数

图12 无纤维预断试件的声发射信号小波系数

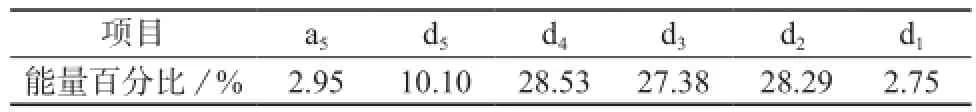

表3和表4分别给出了两类试件的声发射信号小波分解后各尺度能量并计算出各尺度能量百分比。由表3可知,纤维预断试件在弯曲破坏中释放的声发射能量的84%集中在d4,d3和d2层,能量分量最大为28.53 mV·μs,因此,这三层信号最能代表纤维预断材料加载破坏过程中的声发射特性。

表3 纤维预断试件的声发射信号小波分解后各尺度能量

表4 无纤维预断试件的声发射信号小波分解后各尺度能量

分析表4中的数据可知,无纤维预断试件在弯曲破坏中释放的声发射能量的64.5%集中在d2和d1层,能量分量最大为39.67 mV·μs。比较两类试件的声发射能量分量可知,无纤维预断试件的最大能量分量大于纤维预断试件的最大能量分量。这是因为声发射监测的是动态缺陷,纤维预断材料中原本就存在损伤,在弯曲加载时产生较少的动态缺陷就能被破坏,因此释放的声发射能量较少,而完好的材料在加载过程中产生的动态缺陷较多,释放的声发射能量也相对较多。这个现象再次说明了完好材料的加载破坏过程比较复杂、困难,而表面纤维预断试件比较容易破坏。

3 结论

(1)弯曲载荷作用下出现的典型的破坏特征包括纤维断裂,纤维/基体脱胶和纤维分层。表面纤维断裂的试件比完好试件先破坏,并且表面纤维断裂试件的弯曲强度比完好试件低,从而可知,玻璃纤维复合材料表面纤维断裂对复合材料的力学性能损害很大。

(2)加载初期无纤维断裂试件的表面应力急剧增大,首先出现纤维/基体开裂。无纤维预断试件的声发射信号特征是:多为连续型信号,初始阶段声发射信号急剧增多,幅值较高,第二阶段信号数量变少,幅值降低,断裂瞬间又会出现高幅值、高能量的信号。纤维预断试件的应力逐渐增大,声发射信号是突发型信号,而且信号的数量和幅值也呈逐渐增大的趋势,在断裂瞬间信号幅值和能量都增加到最大。

(3)根据声发射信号小波分解后的能量分布可知:无纤维预断试件的能量分布比纤维预断试件的能量分布集中,而且最大能量分量明显大于纤维预断试件的最大能量分量,由此可知完好材料的加载破坏过程比较复杂、困难,而表面纤维预断试件比较容易破坏。

参 考 文 献

[1] 李俊峰,蔡丰波,乔黎明.中国风电发展报告2012[R].北京:中国可再生能源专业委员会,2012.

Li Junfeng,Cai Fengbo,Qiao Liming. Report of wind power development of China 2012[R]. Beijing: Renewable energy professional committee of China,2012.

[2] Joselin H G M,Iniyan S,Sreevalsan E,et al. A review of wind energy technologies[J]. Renewable and Sustainable Energy Reviews,2007,11(6):1 117–1 145.

[3] Thomas M H,Dharmaraj M,James E L. Post buckling analysis of a wind turbine blade substructure[J]. Journal of Solar Energy Engineering,2005,127(4):544–552.

[4] Mahmood M S,Roham R. Simulation of fatigue failure in a full composite wind turbine blade[J]. Composite Structures,2006,74(3):332–342.

[5] 羊森林,赵萍,王峰,等.大型风电叶片缺陷及其无损检测技术研究[J].东方汽轮机,2012(1):26–34.

Yang Senlin,Zhao Ping,Wang Feng,et al. Study on the defects of large-scale wind turbine blades and the non-destructive testing techniques[J]. Dongfeng turbine,2012(1):26–34.

[6] 周伟,马力辉,张洪波,等.风电叶片复合材料弯曲损伤破坏声发射监测[J].无损检测,2011,33(11):33–37.

Zhou Wei,Ma Lihui,Zhang Hongbo,et al. Aoustic emission monitoring for wind turbine blade composite material under bending damage failure condition[J]. Nondestructive Testing,2011,33(11):33–37.

[7] 韩敬宇.基于声发射技术的风电叶片裂纹无线监测系统研究[D].北京:北京化工大学硕士论文,2010.

Han Jingyu. Research of the wind turbine blade crack wireless monitoring system based on acoustic emission technology[D]. Beijing: Bingjing University of Chemical Technology,2010.

[8] 周伟,张洪波,马力辉,等.风电叶片复合材料结构缺陷无损检测研究进展[J].塑料科技,2010,38(12):84–86.

Zhou Wei,Zhang Hongbo,Ma Lihui,et al. Advances in nondestructive testing of structures defects for wind turbine blade composite material[J]. Plastics Science and Technology,2010,38(12):84–86.

[9] Joosse P A,Blanch M J,Dutton A G,et al. Acoustic emission monitoring of small wind turbine blades[J]. Journal of Solar Energy Engineering,2002,124(11):446–454.

[10] Blanch M J, Dutton A G. Acoustic emission monitoring of field tests of an operating wind turbine[J]. Key Engineering Materials,2003,245–246:475–482.

[11] 赵新光.基于声发射和小波分析的大型风力机叶片材料损伤识别研究[D].沈阳:沈阳工业大学,2009.

Zhao Xinguang. Damage identification of large wind turbine blade materials based on acoustic emission and wavelet analysis[D]. Shengyang: Shenyang University of Technology,2009.

[12] 李海斌,阳建红,刘承武,等.复合材料随机渐进失效分析与声发射监测[J].复合材料学报,2011,28(1):223–229.

Li Haibin,Yang Jianhong,Liu Chengwu,et al. Stochastic progressive failure analysis and acoustic emission monitoring of composites[J]. Acta Materiae Compositae Sinica,2011,28(1):223–229.

Acoustic Emission Research of Wind-power Blades Composites in Three Point Bending Test

Zhang Penglin, Li Mei, Wang Rujiao, Jiang Yicheng

(Lanzhou University of Technology, State Key Laboratory of Advanced Processing and Recycling of Non-ferrous Metals, Lanzhou 730050, China)

Abstract:In order to study the characteristics of acoustic emission (AE) signals of wind-power blades composites in the process of damage,as well as the mechanical properties of composite materials. The fiber fracture specimens and intact specimens were respectively used to do the three point bending test. The acoustic emission instrument was applied to do real-time detection during the whole loading and damage process. By analyzing the collected AE signals,the mechanical properties of composites and the AE signal characteristics could be obtained. The experimental results show that typical damage feature of glass fiber composites under the bending load include fiber breakage,fiber/substrate debonding and fiber delamination. The highest amplitude of signal waveform of fiber fracture specimens is 2.5 V and the frenquency band is 20-300 kHz while the highest amplitude and frenquency band of specimens without fiber fracture is 0.07 V and 10-180 kHz respectively.

Keywords:wind-power blade;glass fiber composite;three point bending test;acoustic emission;mechanical property

中图分类号:TQ323.5

文献标识码:A

文章编号:1001-3539(2016)04-0021-06

doi:10.3969/j.issn.1001-3539.2016.04.005

收稿日期:2016-02-05

*国家自然科学基金项目(51265025)