纳米CaCO3增强增韧PP/弹性体复合材料的研究*

吴磊,何雪莲,刘柏平

(1.华东理工大学化工学院,上海 200237; 2.化学工程联合国家重点实验室,上海 200237)

纳米CaCO3增强增韧PP/弹性体复合材料的研究*

吴磊1,2,何雪莲1,2,刘柏平1,2

(1.华东理工大学化工学院,上海 200237; 2.化学工程联合国家重点实验室,上海 200237)

摘要:采用钛酸酯偶联剂对纳米CaCO3进行了表面接枝改性,并采用熔融共混法制备了聚丙烯(PP)/乙烯–辛烯嵌段共聚物(OBC)/纳米CaCO3复合材料,研究了纳米CaCO3的加入量对复合材料的力学、热力学及流变性能的影响,并观察了复合材料的断面形貌。结果表明,当改性纳米CaCO3含量为2.5%时,复合材料的力学性能最佳,其中拉伸强度达到27.5 MPa,冲击强度达到16.1 kJ/m2,进一步增加纳米CaCO3含量时,由于纳米粒子之间发生了严重团聚使复合材料力学性能显著下降;纳米CaCO3的加入对复合材料起到了异相成核的作用,提高了复合材料的结晶温度和结晶度;复合材料中纳米粒子的存在使其复合黏度和储能模量同时升高。

关键词:聚丙烯;乙烯–辛烯嵌段共聚物;纳米CaCO3;力学性能

联系人:何雪莲,副教授,主要从事高分子材料加工方面的研究

聚丙烯(PP)是世界上最广泛使用的热塑性塑料之一,具有力学性能优异、易于成型加工、良好的电绝缘性等一系列优点,但因其冲击性能差限制了它在某些领域(如汽车保险杆等)的应用[1]。乙烯–辛烯嵌段共聚物(OBC)是陶氏化学最近开发出的一种新型弹性体,具有乙烯含量较多的“硬段”和辛烯含量较少的“软段”相互交替形成的嵌段分子结构[2-3],与传统的乙烯–辛烯共聚物(POE)相比,OBC具有更优异的抗冲击性能,更好的压缩变形抵抗力以及更高的耐热温度[4-6]。利用弹性体共混PP是改善PP韧性的重要手段之一,但是弹性体的加入往往会降低PP的刚性[7-8]。李晨等[9]利用OBC增韧PP时发现,在相同弹性体含量下,PP/OBC复合材料比PP/POE复合材料有着更高的冲击强度,但同时也对应着更低的拉伸强度,因此如何对PP/ OBC复合材料同时实现增强增韧成为了一个值得研究的课题。

无机刚性粒子常被用来增强增韧PP,主要是因为当聚合物受力变形时,刚性粒子可以充当应力集中点,引发其周围的基体产生屈服,从而消耗大量能量,产生增强增韧的效果[10]。同时无机刚性粒子价格低廉、种类繁多,用其增强增韧PP有着较广阔的应用前景。PP中OBC的加入,虽然使PP的韧性得到提高,但是以牺牲PP的刚性为前提,因此,笔者利用纳米CaCO3对PP/OBC基体进行增强增韧,提升复合材料韧性的同时以部分恢复由于OBC的加入所导致的PP刚性的降低。

1 实验部分

1.1主要原材料

均聚PP:PPH–T03,熔体流动速率为3.6 g/ (10 min)(230℃,2.16 kg),分子量为4.1×102,中石化镇海炼化分公司;

OBC:9100,熔体流动速率为1.0 g/(10 min) (190℃,2.16 kg),分子量为1.6×102,美国陶氏化学公司;

抗氧剂1010:德国巴斯夫公司;

纳米CaCO3(经硬脂酸初步处理):平均粒径60~80 nm,广东强大化工有限公司;

钛酸酯偶联剂:HY101,淮安和元化工有限公司;

异丙醇:分析纯,上海凌峰化学试剂有限公司。

1.2主要设备及仪器

同向双螺杆挤出机:SHJ–20型,螺杆直径21.7 mm,长径比为40,南京杰亚挤出装备有限公司;

积层压片机:GT–7014–P型,台湾高铁检测仪器公司;

微型注塑成型机:HAAKE Minijet型,德国哈克公司;

万能拉伸试验机:Instron 3367型,美国Instron公司;

悬臂梁冲击试验机:9050型,意大利CEAST公司;

X射线能谱仪:TEAMEDS型,美国EDAX公司;

差示扫描量热(DSC)仪:DSC Q200型,美国TA公司;

接触角测量仪:OCA20型,德国Dapathysics公司;

场发射扫描电镜(FESEM):NOVA Nano SEM450型,美国FEI公司;

高温流变仪:ARES型,美国TA公司;

超声波发射器:宁波新芝生物科技股份有限公司。

1.3纳米CaCO3的表面改性及复合材料的制备

纳米CaCO3的表面改性:取适量已烘干的纳米CaCO3加入异丙醇中,超声分散5 min后,将形成的乳液倒入三口烧瓶中,加入经异丙醇稀释的钛酸酯偶联剂(偶联剂用量为2.0%),水浴加热80℃回流,搅拌,反应1 h后停止,抽滤,然后在100℃下烘干,粉碎待用。

复合材料的制备:将PP、OBC、改性纳米CaCO3按一定质量比(见表1)预混,然后加入0.2%的抗氧剂,混合均匀后经双螺杆挤出机挤出造粒,干燥后进行性能测试。挤出机一段至七段温度为170,180,190,200,200,195,190℃,机头温度190℃,螺杆转速200 r/min,进料速率10 r/min。

表1 不同试样的组分含量

1.4性能测试

X射线能谱测试:将改性前后纳米CaCO3(改性后的纳米CaCO3须先用异丙醇抽提10 h)置于X射线能谱仪上测定其能谱图。

拉伸性能测试:按GB/T 16421–1996进行测试,先利用积层压片机压片制样(温度200℃,压力8 t),然后置于万能拉伸试验机上测定材料的拉伸性能,拉伸速率20 mm/min。

悬臂梁冲击强度测试:按GB/T 1843–2008进行测试,先利用微型注塑成型机注塑制样(注塑温度200℃,压力100 MPa,保压时间20 s),然后置于冲击试验机上测定材料的冲击性能。

FESEM测试:将试样在液氮中淬断,并用正庚烷在50℃下刻蚀4 h,再经镀铂后于SEM上观察断面形貌。

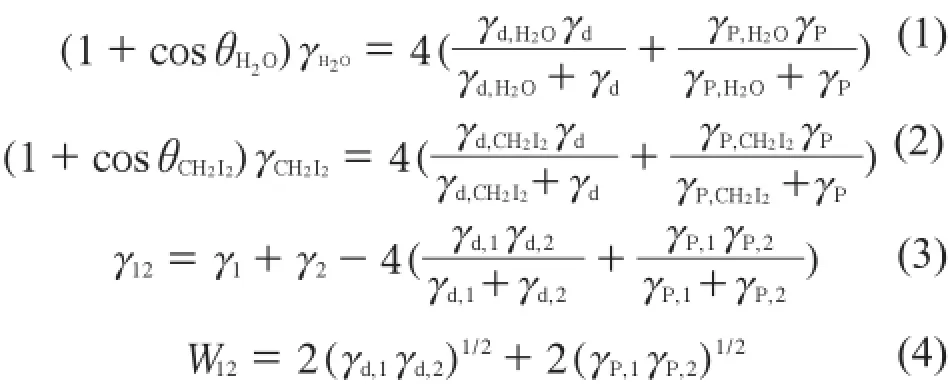

接触角测试:采用座滴法分别测试基片对水及二碘甲烷(体积3μL)的静态接触角,然后利用Wu氏方程[11-12]进行表面能、界面张力及粘附功的计算,公式如下:

其中,θ为接触角;γ1和γ2分别为PP、纳米CaCO3和OBC中任意两种材料的表面能;γP和γd分别为材料表面能中的极性分量和色散分量;γ12为两相界面张力;W12为两相粘附功。

DSC测试:在N2保护下称取5 mg左右的试样放置于样品槽中,先以10℃/min升温至200℃,恒温5 min,消除热历史,再以10℃/min降温至40℃,得到复合材料的结晶曲线,再以10℃/min升温至200℃,得到复合材料的熔融曲线。

动态流变性能测试:采用平行板模式测定复合材料的动态流变性能,剪切频率0.05~100 rad/s,温度200℃,应变控制在2%,压片制样(圆片厚度2 mm,直径25 mm)。

2 结果与讨论

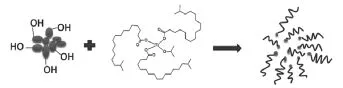

2.1纳米CaCO3的表面接枝改性

由于纳米CaCO3表面带有大量的羟基,极性很强,容易团聚,因此在添加到非极性PP中之前要先对其进行表面改性,目前改性剂主要有表面活性剂和偶联剂等,由于所购置纳米CaCO3仅通过硬脂酸钙进行物理吸附处理[13],因此需进一步利用钛酸酯偶联剂对纳米CaCO3进行反应活化处理(见图1),以进一步降低其团聚程度,减小表面极性,增强其表面与非极性PP的界面相互作用。

图1 纳米CaCO3的表面改性机理图

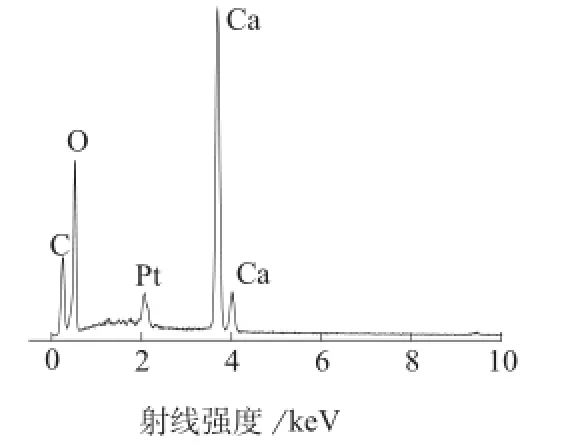

对改性前后的纳米CaCO3表面进行能谱扫描,能谱图分别见图2、图3。

图2 改性前纳米CaCO3的能谱图

图3 改性后纳米CaCO3的能谱图

从图2、图3可以看到,相较于未改性的纳米CaCO3表面,改性纳米CaCO3的能谱曲线在4.5 keV处出现了明显的Ti元素特征峰,由于改性纳米CaCO3经异丙醇抽提,完全除去发生物理吸附的偶联剂成分,因此可以推断出钛酸酯偶联剂已与纳米CaCO3之间进行了化学接枝反应。

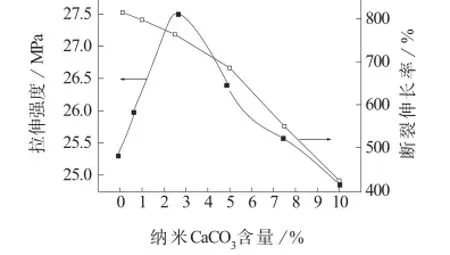

2.2纳米CaCO3含量对复合材料力学性能的影响

PP复合材料的拉伸性能及冲击强度随改性后纳米CaCO3含量的变化关系分别如图4和图5所示。从图中可以看到,随着纳米CaCO3含量的逐渐增加,PP复合材料的拉伸强度和冲击强度呈现先升高后降低的趋势,在纳米CaCO3含量为2.5%时两者均达到最大值,拉伸强度为27.5 MPa,冲击强度为16.1 kJ/m2,相对于不添加纳米粒子的PP/OBC复合材料而言,拉伸强度提高了9.3%,冲击强度提高了32.0%。这主要是因为经钛酸酯偶联剂改性的纳米CaCO3,与PP的相容性较好,使其在受力时不易发生脱粘,从而更好地充当应力集中点,对PP/ OBC复合材料起到了增强增韧的作用。与此同时,纳米粒子的加入降低了PP分子链的柔顺性,使复合材料断裂伸长率逐渐下降。当纳米CaCO3含量超过2.5%时,复合材料的拉伸强度和缺口冲击强度呈现下降趋势,这可能是由于纳米粒子分散在复合材料中的浓度较高,粒子之间发生了较严重团聚,形成了纳米级和微米级的团聚结构,这些分散在聚合物中的团聚体在受力时会趋向于形成宏观上的微空洞,导致材料的的力学性能下降。

图4 PP复合材料的拉伸性能随纳米CaCO3含量的变化关系

图5 PP复合材料的缺口冲击强度随纳米CaCO3含量的变化关系

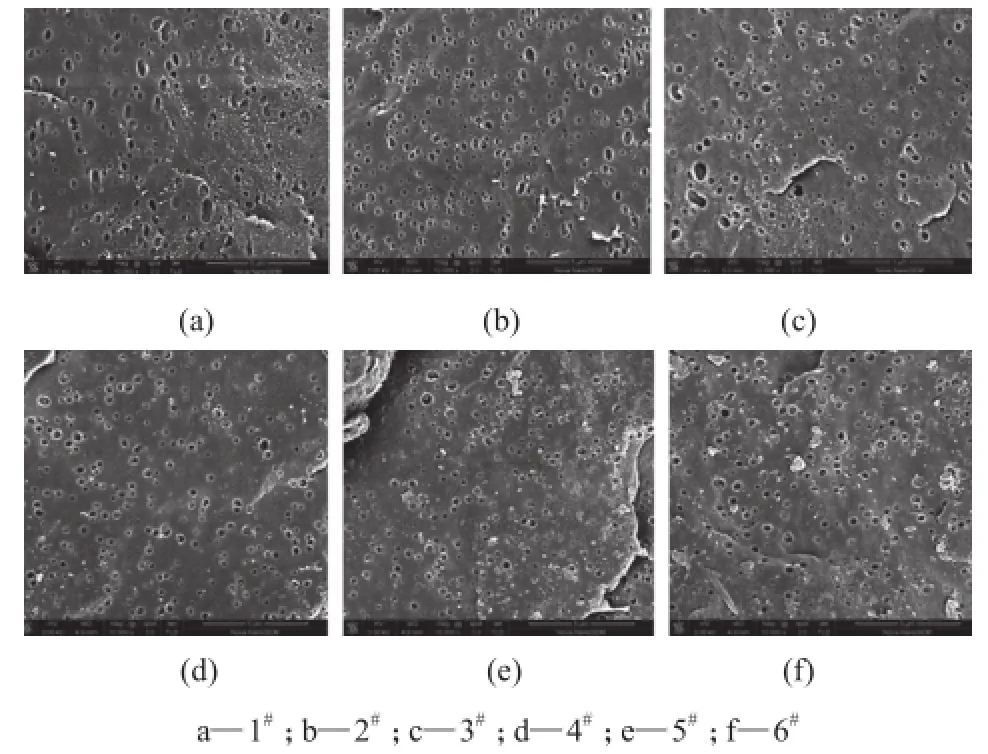

2.3纳米CaCO3含量对复合材料断面形貌的影响

为了解析改性纳米CaCO3对PP/OBC复合材料增强增韧的机理,对PP/OBC及不同含量改性纳米CaCO3的PP/OBC/改性纳米CaCO3复合材料的断面进行扫描。图6为不同复合材料体系断面的SEM照片,从图6中可以看到,没有添加纳米CaCO3时,PP/OBC复合材料形成了以PP为连续相,OBC为分散相的海–岛结构,而添加纳米CaCO3粒子后,当含量较低(1%)时,纳米CaCO3几乎完全均匀分散于OBC相中,形成了以纳米CaCO3为核,OBC为壳的核壳包覆结构。当纳米CaCO3含量增加到2.5%时,OBC已无法完全容纳过多的纳米CaCO3粒子(OBC与纳米CaCO3的质量比为10∶2.5),过多的纳米CaCO3粒子开始向PP基体扩散,随着纳米CaCO3含量的增加,分散于PP基体的纳米CaCO3粒子开始发生明显团聚(如5%),之后团聚逐渐加重。

图6 不同改性纳米CaCO3含量的PP复合材料断面形貌

2.4纳米CaCO3对复合材料的影响机制

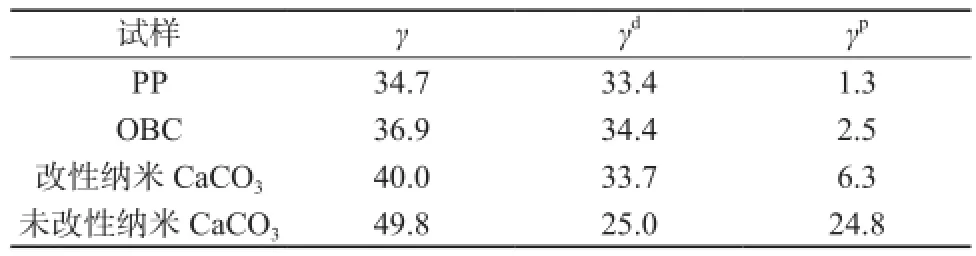

为了进一步分析PP/OBC/改性纳米CaCO3体系的断面形貌的形成机制,笔者测试PP、OBC、改性及未改性纳米CaCO3的接触角,根据公式(1) 和(2)计算了其表面自由能数据,列于表2。从表2可以看到,改性纳米CaCO3与改性之前相比,一方面,表面自由能下降,说明改性纳米CaCO3粒子之间的团聚程度减轻;另一方面,表面自由能极性分量(γp)减少,但色散分量(γd)明显增加,这说明钛酸酯偶联剂对CaCO3表面的接枝改性极大地增强了其与非极性的PP和OBC的界面相互作用。表3是通过表2利用公式(3)和(4)计算得到的PP/ OBC、OBC/纳米CaCO3及PP/纳米CaCO3的两相界面张力γ12及粘附功W12。从表3可以看到,一方面,改性纳米CaCO3与非极性PP和OBC的界面张力(3.4,1.7 mN/m)明显低于未改性纳米CaCO3(22.7,20.0 mN/m),同时其与PP和OBC粘附功(72.8,76.0 mN/m)明显高于未改性纳米CaCO3(68.8,74.1 mN/m);另一方面,OBC/改性纳米CaCO3之间的界面张力明显要小于PP/改性纳米CaCO3之间的界面张力,同时OBC/改性纳米CaCO3之间的粘附功明显要大于PP/改性纳米CaCO3之间的粘附功,这说明OBC与改性纳米CaCO3具有更强的界面相互作用,此两相界面更容易形成,因此在混炼过程中,纳米粒子更倾向于分散在OBC中,这很好地解释了图6中PP/OBC/改性纳米CaCO3体系断面形貌形成的原因。

表2 不同样品的表面能数据 (mN/m)

表3 不同样品之间的界面张力及粘附功数据 (mN/m)

综上分析,对于改性纳米CaCO3对PP/OBC体系增强增韧的机理解释如下:由于纳米CaCO3经钛酸酯偶联剂进一步处理,偶联剂亲水端的烷氧基与纳米CaCO3表面的自由质子发生化学接枝反应,一方面,降低了其表面自由能极性分量;另一方面,其非极性疏水烷基长链的枝状结构更容易与PP和OBC的非极性长链发生缠结,增强了其表面自由能色散分量。因此,接枝改性增强了纳米CaCO3与非极性PP和OBC的界面相互作用,改善了其界面相容性。由于OBC的分子链较PP的规整结构更为柔软,所以其与纳米CaCO3粒子的界面相互作用相对较强,导致纳米CaCO3优先分散于OBC相中。

图7是PP/OBC/改性纳米CaCO3体系的断面形貌形成机理图。从图7可以看到,当纳米CaCO3含量较低时(小于1%),纳米CaCO3完全分散于OBC相中,对OBC起到较好的增强作用,但对断裂伸长率和冲击强度影响不大,即起到了一定的增强效果,但对复合材料韧性影响较小。但当其含量增加到2.5%时,OBC已无法完全容纳过多的纳米CaCO3粒子,过多的纳米CaCO3粒子开始向PP基体扩散,其在PP和OBC中的分散仍然较为均匀,分散相粒径较小,纳米CaCO3粒子不仅起到增强OBC的效果,而且对PP基体的强度和韧性提升也起到了正面效应,这体现在复合材料的拉伸强度和冲击强度都获得了明显提高。但是如果纳米CaCO3粒子浓度过高(大于2.5%)时,出现较严重的自团聚现象,微米级别的纳米CaCO3团聚体与PP和OBC的界面相互作用较弱,形成应力缺陷,以致在外力作用下,极易被拔出PP表面,降低复合材料的强度和韧性。

图7 PP/OBC/改性纳米CaCO3体系的断面形貌形成机理图

2.5纳米CaCO3含量对复合材料加工性能的影响

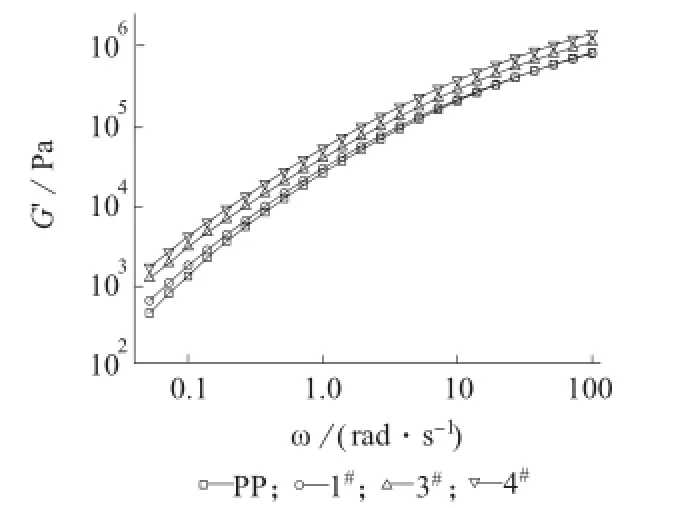

为了研究复合材料的加工性能,考察了改性纳米CaCO3的加入对PP复合材料流变性能和热性能的影响。图8和图9是PP及其复合材料的复合黏度η*及储能模量G′随剪切频率ω的变化曲线。从图8可以看到,随着剪切频率的增大,PP复合材料的复合黏度逐渐下降,表现出典型的假塑性流体的流动行为,这主要是因为PP与OBC大分子处于缠结的拟网状结构,在高的剪切频率下,分子链解缠速率增加,缠结结构逐渐被破坏,导致其复合黏度随着剪切频率的增大而不断下降。在PP基体中添加OBC后,由于OBC分子含有较多支链,添加到PP中使其分子链缠结程度增强,黏度增大。随着纳米CaCO3含量的增加,复合材料的复合黏度逐渐上升,这是由于纳米粒子之间及与聚合物分子链之间相互作用产生了流动阻力,使复合材料的流动性下降,黏度升高。虽然纳米粒子的加入使复合材料的黏度有所上升,但在纳米粒子添加量较少(2.5%)时,黏度上升不大,对其加工性能影响较小。

图8 PP及其复合材料的η*随ω的变化曲线

图9 PP及其复合材料的G′随ω的变化曲线

从图9可以看到,PP复合材料的储能模量随着剪切频率的增大而增大,这是因为随着剪切频率的增大,材料松弛时间相对缩短,表现出更多的弹性,导致储能模量升高。PP/OBC复合材料的储能模量在低频处明显高于纯PP,这是由于OBC分子中存在支化结构,添加到PP中使其分子链缠结程度增强,低频剪切下松弛时间较长,储能模量较高。纳米CaCO3的加入进一步增加了复合材料储能模量,由于纳米粒子经过表面改性,其末端枝状分子链结构增加了与PP大分子的缠结性,形成物理缠结点,增加了PP拟网状结构缠结密度,从而储能模量升高,在一定程度上有利于提高复合材料的熔垂性能。

图10是PP复合材料的熔融和结晶曲线。

图10 PP/OBC/改性纳米CaCO3复合材料的熔融和结晶曲线

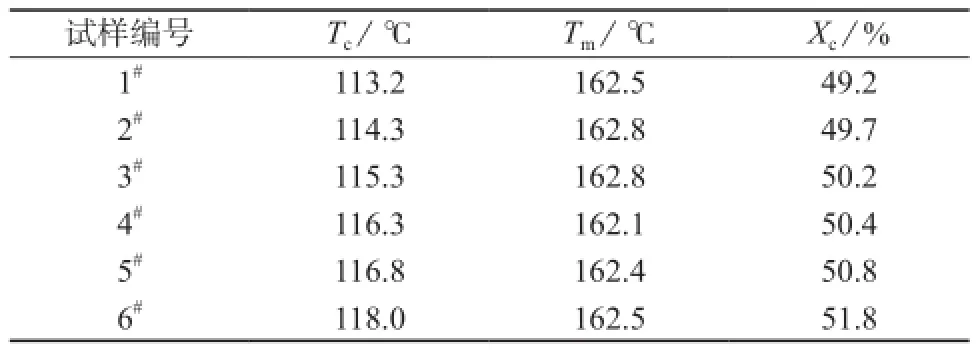

从图10可以看到,随着纳米CaCO3的加入量逐渐增大,复合材料的熔融温度(Tm)变化不大,而结晶温度(Tc)和结晶度呈现逐渐上升的趋势,其中结晶温度从113.2℃升至118.0℃,结晶度从49.2%上升到51.8% (见表4),这主要是因为钛酸酯偶联剂对纳米碳酸钙的改性,减轻了纳米粒子之间的团聚,减小了分散相尺寸,并增强了PP与纳米粒子的界面相互作用,纳米CaCO3起到异相成核作用,使得PP在纳米粒子表面结晶,结晶度提高,结晶温度上升,结晶能力增强。这种异相成核作用可使得复合材料在较高温度下结晶,有利于其成型加工。

表4 PP/OBC/改性纳米CaCO3复合材料的热力学性能数据

3 结论

(1)改性纳米CaCO3对PP/OBC复合材料有较好的增强增韧作用,当纳米CaCO3添加量为2.5%时,复合材料的拉伸强度达到27.5 MPa,冲击强度达到16.1 kJ/m2,相对于PP/OBC复合材料,拉伸强度提高了9.3%,冲击强度提高了32.0%。当纳米CaCO3添加量超过2.5%时,由于纳米粒子之间发生了较为严重的团聚,导致力学性能逐渐下降。

(2)当改性纳米CaCO3含量较少(≤1%)时,纳米粒子几乎完全均匀分散在OBC相中,对OBC相起到了很好的增强作用,随着纳米CaCO3含量的增加,多余的纳米CaCO3开始溢出OBC表面而分散在PP基体中,从而对PP进行增强增韧,当纳米CaCO3含量达到5%时,其在PP中开始发生较为严重的团聚,使得复合材料力学性能逐渐下降。

(3)复合材料的复合黏度均随剪切频率的增加而减小,表现出剪切变稀现象。纳米CaCO3的加入,使复合材料的复合黏度虽然有所上升,但在纳米CaCO3添加量较少(如2.5%)时,对其加工性能影响较小。纳米CaCO3的加入对PP/OBC复合材料起着异相成核的作用,使得复合材料的结晶度和结晶温度同时上升。

综上所述,纳米CaCO3的加入对PP/OBC基体的力学性能有较大改善,同时对其加工性能影响不大,有着工业化应用的前景。

参 考 文 献

[1] 李平,韩琛,汪家宝.汽车用聚丙烯材料研究进展及应用[J].塑料工业,2011,39(S1):26–29.

Li Ping,Han Chen,Wang Jiabao. Research development and application in polypropylene materials in automobile [J]. China Plastics Industry,2011,39(S1):26–29.

[2] Arriola D J,Carnahan E M,Hustad P D,et al. Catalytic production of olefin block copolymers via chain shuttling polymerization[J]. Science,2006,312(5 774):714–719.

[3] Lin Yijian,Marchand G R,Hiltner A,et al. Adhesion of olefin block copolymers to polypropylene and high density polyethylene and their effectiveness as compatibilizers in blends[J]. Polymer,2011,52(7):1 635–1 644.

[4] Wang H P,Chum S P,Hiltner A,et al. Comparing elastomeric behavior of block and random ethylene-octene copolymers[J]. Journal of Applied Polymer Science,2009,113(5):3 236–3 244.

[5] Lin Yijian,Yakovleva V,Chen Hongyu,et al. Comparison of olefin copolymers as compatibilizers for polypropylene and highdensity polyethylene[J]. Journal of Applied Polymer Science,2009,113(3):1 945–1 952.

[6] Dias P,Lin Y J,Poon B,et al. Adhesion of statistical and blocky ethylene–octene copolymers to polypropylene[J]. Polymer,2008,49(12):2 937–2 946.

[7] Du Hainan,Zhang Yu,Liu Hong,et al. Influence of phase morphology and crystalline structure on the toughness of rubbertoughened isotatic polypropylene blends[J]. Polymer,2014,55(19):5 001–5 012.

[8] Geng Chengzhen,Su Juanjuan,Han Songjia,et al. Hierarchical structure and unique impact behavior of polypropylene/ethyleneoctene copolymer blends as obtained via dynamic packing injection molding[J]. Polymer,2013,54(13):3 392–3 401.

[9] 李晨,范宏,鲁列,等.新型聚烯烃弹性体OBC增韧共聚PP的研究[J].高校化学工程学报,2009,23(5):813–818.

Li Chen,Fan Hong,Lu Lie,et al. Research on toughening modification of copolymerized polypropylene using polyolefin elastomers[J]. Journal of Chemical Engineering of Chinese Universities,2009,23(5):813–818.

[10] Zhang Ling,Li Chon-zhong,Huang Rui. Toughness mechanism of polypropylene/elastomer/filler composites[J]. Journal of Polymer Science:Part B: Polymer Physics,2005,43(9):1 113–1 123.

[11] Wu Sou-heng. Polymer interface and adhesion[M]. M.Dekker,1982.

[12] Li Lanpeng,Yin Bo,Zhou Yan,et al. Characterization of PA6 /EPDM-g-MA/HDPE ternary blends: The role of core-shell structure[J]. Polymer,2012,53(14):3 043–3 051.

[13] 舒均杰.纳米碳酸钙表面改性及其机理研究[D].湘潭:湘潭大学,2007:34–39.

Shu Junjie. Study on the surface activity and mechanism of nanocalcium carbonate[D]. Xiangtan: Xiangtan University,2007:34–39.

Investigations on Nano-CaCO3Reinforced and Toughening Polypropylene/Elastomer Composites

Wu Lei1,2, He Xuelian1,2, Liu Boping1,2

(1. State Key Laboratory of Chemical Engineering, Shanghai 200237, China;2. Department of Chemical Engineering,East China University of Science and Technology, Shanghai 200237, China)

Abstract:Titanate coupling agent was adopted for surface grafting modification of nano-CaCO3,melt-mixing process was used to prepare polypropylene (PP)/ethylene-octene block copolymer (OBC)/nano-CaCO3composites. The effects of nano-CaCO3adding amount on mechanical,thermal and rheological properties of the obtained composites were investigated,as well as the fractured surface morphologies. The results show that when the adding amount of modified nano-CaCO3reach 2.5%,the maximum values of mechanical properties of the obtained composites appear (tensile strength:27.5 MPa,impact strength:16.1 kJ/m2). The serious aggregation effect of nano-particles lead to a sharp degradation in mechanical properties with further increasing the adding amount of nano-CaCO3. Nano-CaCO3serve as an effect of heterogeneous nucleating agent,increasing the crystallization temperature and crystallinity of the obtained composites. Furthermore,the complex viscosity and storage modulus of the obtained composites has shown an increase as a result of the presence of nano-particles.

Keywords:polypropylene;ethylene-octene block copolymer;nano-CaCO3;mechanical property

中图分类号:TQ325.1+4

文献标识码:A

文章编号:1001-3539(2016)04-0001-06

doi:10.3969/j.issn.1001-3539.2016.04.001

收稿日期:2016-01-27

*国家自然科学基金项目(51573048)