基于地表数据的井下振动识别与控制

韩加庚汪海阁林玥翔崔猛.中国石油集团钻井工程技术研究院;2.中国石油勘探开发研究院;.中国石油技术开发公司

基于地表数据的井下振动识别与控制

韩加庚1,2汪海阁1林玥翔3崔猛1

1.中国石油集团钻井工程技术研究院;2.中国石油勘探开发研究院;3.中国石油技术开发公司

钻柱振动识别与控制对于减少钻井过程中事故复杂、防止钻头提前失效具有重要意义。全球每年与钻柱振动相关的失效和破坏的经济损失高达3亿美元。若能实时监测钻头破岩状态,有效识别并控制钻柱有害振动,则能大大降低这种损失。调研了国内外对钻井振动问题的研究和应用情况,讨论了钻具振动的产生机理及其地表数据响应关系。在基于比能优化技术基础上,建立了一套根据地表数据实时识别并控制井下振动的方法。现场应用表明,振动识别与控制技术能够准确判断井下振动,通过不断优化钻井参数可以消除井下瓶颈因素,挖掘提速潜力,有望为钻井提速和降低成本探寻一条新途径。

钻柱振动;地表数据;比能;识别;控制;优化

随着勘探开发逐步向深层、低渗透、海洋深水、非常规领域发展,尤其是随着深井超深井、定向井、水平井、大位移井的增多,钻井过程中的振动问题已经成为钻头、钻柱等工具先期失效的主要因素。据斯伦贝谢公司统计,75%的非生产时间是由井下振动造成的。因此,如何准确判别钻井过程中大量存在的振动问题,减轻其危害,并主动地利用振动达到提速降本的目的是目前亟待解决的问题。

钻具振动包括钻具固有的振动、钻头破碎岩石过程中与地层相互作用所激发的振动、钻柱碰撞井筒引起的振动等,这些振动一定程度上反映了井下的工况信息,并通过地面钻井参数反映出来。通过综合分析地面数据(主要是综合录井数据)能够实时识别井下振动状态,判断井下工况,并进行钻压、转速、排量等钻井参数优化,有利于优化钻井参数和钻柱结构,预防钻柱破坏和钻头的崩齿、跳钻等,防止卡钻及钻头事故的发生,从而提高钻井速度、降低钻井成本。

1 钻柱振动机理及其监测控制技术研究现状Current progresses in researches on generation mechanisms, supervision and control techniques of drill string vibration

20世纪60年代以来,国内外许多学者对钻柱振动问题进行了深入研究,国内研究起步于20世纪80年代中后期,较有代表性的有:苏义脑院士及其研究团队[1-2]对钻柱力学及控制理论和技术进行了深入研究,建立了钻柱、钻柱内液柱和环空液柱的系统纵向振动方程,尝试利用振动信号进行钻井过程控制。高德利院士及其研究团队[3-6]对钻柱振动的研究主要包括钻柱损伤及稳定性研究,并对钻柱横向振动现象(包括涡动现象)进行了深入研究。李子丰[7-10]从油气井杆管柱动力学基本方程出发,建立了垂直井钻柱纵向、横向和扭转振动及其耦合振动的数学模型。

国外对钻柱系统的振动研究较有代表性的有:20世纪60年代,I. Finnie和J. J. Bailey等人[11]对直井中钻柱的纵向振动和扭转振动开展了研究。80年代,Millheim K. K.和Apostal M. C.[12]建立了钻柱运动经典方程,系统地对钻柱振动问题进行了研究,并分析了底部钻具组合动态特性对钻进轨迹的影响。2012年,埃克森美孚公司的Deniz Ertas等人在软杆模型基础上,考虑了井壁摩擦、底部钻具组合阻尼效应、钻机对钻柱振动影响后,建立了黏滑、跳转模型,通过采集地面数据进行钻井优化,平均提速35%。之后斯伦贝谢公司开发ROPO钻井优化软件系统进行批量化钻井作业,实现钻井自动化管理,并内置了黏滑、涡动识别模块保障钻井安全同时提高机械钻速。2011年12月,在墨西哥Chicontepec油田成功应用,机械钻速提高4%~112%。隶属于哈里伯顿公司的兰德马克公司发布的Decision Space®InSite®实时钻井提效系统考虑了钻头在不同地层不同岩石强度情况下的破岩效率,根据实时钻井数据给出推荐钻井参数。在岩石强度超过100 MPa的碳酸盐、火成岩地层中应用,提速效果显著。

目前,国内成熟的实时优化钻井监测和决策系统较少,还没有与钻机结合形成自动化钻井技术。虽然国外已经在部分钻机上实现了自动化钻井,但利用地面数据进行井下工况识别并进行参数优化以减少振动也不多见。

2 钻柱振动机理及钻井参数响应研究Researches on mechanisms of drill string vibration andCorresponding drilling parameters

近年来,深井、超深井、水平井和大位移井等高难度井的数量逐年增加,由于钻柱振动引发钻柱、井底钻具和仪器损坏以及钻头早期失效导致的井下事故比常规井要高得多,因此钻柱振动成为当前钻井界关注的重要课题之一。由于钻遇地层的不均质性、钻头与地层不匹配引起的钻头在井底运动的不均匀性以及作用在钻头上载荷的不定常性,必然会导致钻井过程中钻柱的动载和振动。钻柱与井壁碰撞、钻头破碎岩石的应变能转化为钻具的应力波,以振动波的形式通过钻具振动传导至地面。若不能及时发现并加以控制将引起剧烈的振动和动载,会造成钻头的早期磨损、崩齿,井底钻具组合、井下测量仪器和钻柱的破坏和损坏。就目前对钻具振动的研究成果,钻具振动主要分扭转振动、轴向振动和横向振动等,对应的工况分别为黏滑、跳钻和涡动,见图1。

图1 常见钻柱振动示意图Fig.1 Commonly observed drill string vibration

2.1黏滑

Stick-slip

黏滑振动是一种常见的振动,分为钻头上的黏滑和钻柱上的黏滑。2种振动诱发原因不同。水平井钻柱黏滑更常见,其振幅和破坏性更大。表现形式是地表扭矩出现低频率(0.1~0.5 Hz)大幅度波动。

2.2跳钻

Stick-slip

钻头跳动是由于钻柱的轴向振动引起,表现形式为钻头与地层瞬间脱离接触,在钻台上可观察到大钩负荷出现高振幅高频率的振动,同时扭矩剧烈震荡。

2.3涡动

Bit jumping

钻柱与钻头受到井壁、钻柱结构影响,导致钻头吃入不足,钻头一端成脱离状态,不沿中心轴的振动。其表现形式为机械钻速随转速增加而降低,悬重与扭矩较平稳或高频低振幅波动。

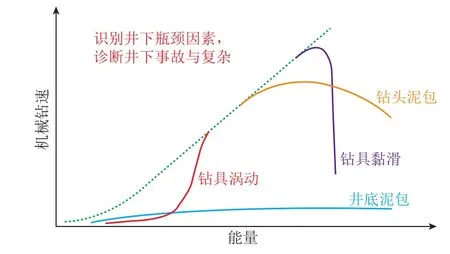

进一步了解钻柱振动对钻井过程的影响,需要建立更直观方式来探究钻头破岩状态与各个影响因素之间的关系。图2为一个经典的钻头破岩曲线,直观地表现出了机械钻速与钻头输出能量的关系。

图2 钻头输出能量与机械钻速对比Fig.2Correlation between output energy of bit and ROP

破岩曲线分为3个区域。区域一,钻压低于门限钻压,过低的钻头输出能量(在这里钻压为主要因素)严重阻碍钻头切削齿吃入地层。图3表示切削深度与钻头破岩效率之间的关系。当钻压过低时破岩效率大幅降低。随着输出能量升高,切削深度增加,钻头最终进入高效破岩区(图2的区域二)。如果钻头始终稳定破岩,则钻头破岩效率始终达到最高,机械钻速与输出的能量呈现良好的线性关系。在这个区域中,输出能量的提高将会带来机械钻速成比例提高。实际钻井中,当钻头工作在这个区域时,应提高钻压或转速(即提高能量)来提高机械钻速。

随着钻头的磨损,以及当钻头输出的能量受到限制,无法直接用于破岩时,钻头破岩的不稳定点出现,曲线进入区域三。不稳定点往往出现在当前钻进系统所能达到的最高机械钻速附近。造成不稳定点出现的最主要的因素是钻柱振动,钻柱振动使钻头输出能量不能直接用于破岩,甚至造成钻具损坏。所以,为进一步提高钻速,需要重新设计钻井参数,破除限制破岩的因素,将能效曲线从区域三返回到区域二,进一步延长区域二的曲线。

图3 钻头切削深度与破岩效率对比Fig.3 Comparison of bit cutting depth and rock-breaking efficiency

图4表示钻头输出能量、机械钻速与井下振动关系曲线,从图4可知,钻柱振动往往导致钻头破岩不稳定点出现,严重降低钻头破岩效率。所以识别井下瓶颈因素,诊断井下复杂至关重要。同时,不同类型的振动有其独特的表现形式,所对应的机械钻速、钻头输出能量的曲线也有明显的特征。需要从这些特点入手,判断井下振动,进行钻井参数优化设计。

图4 钻头输出能量、机械钻速与井下振动的关系Fig.4Correlation among output energy of bit, ROP and downhole vibration

2.4振动预防控制措施

Vibration prevention and control

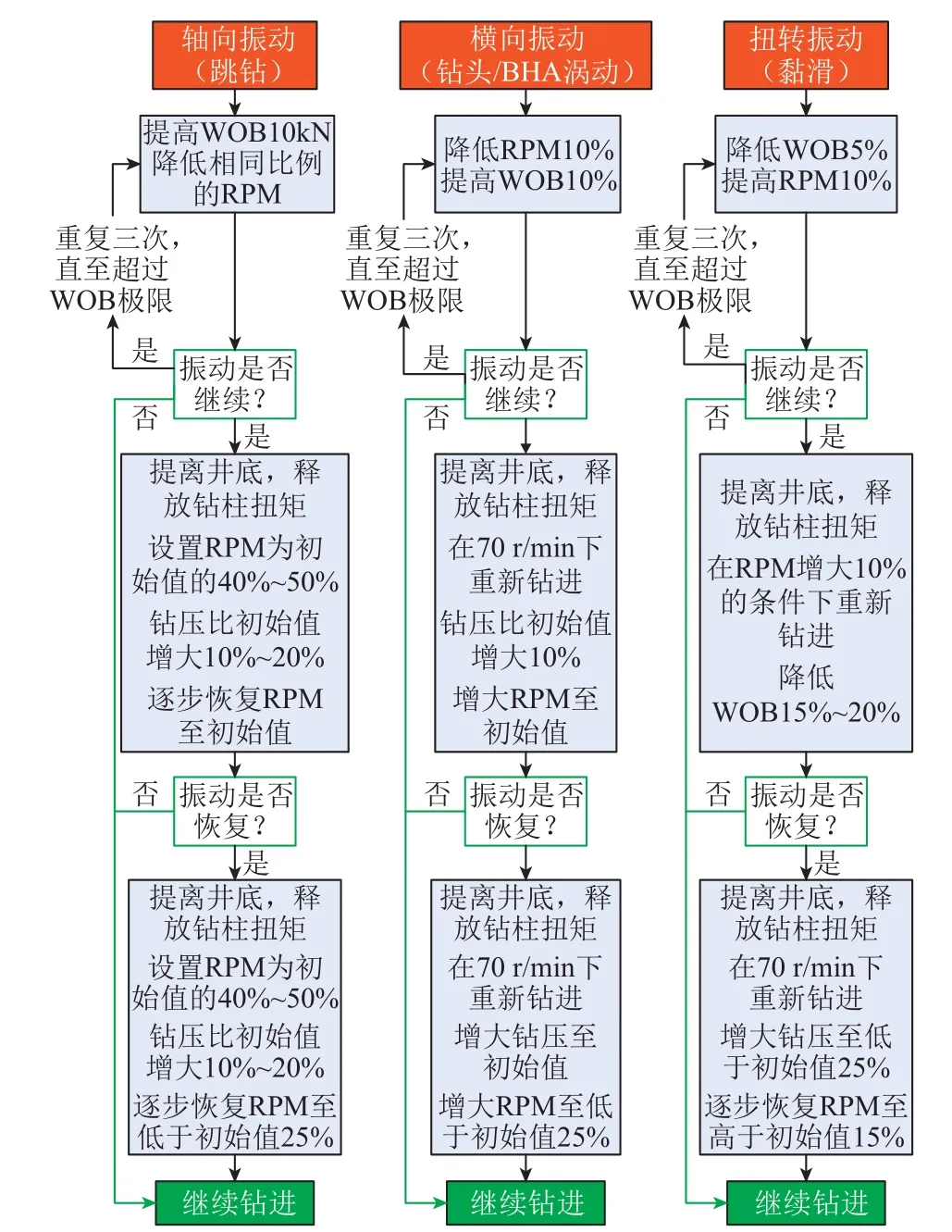

为减少黏滑、跳钻、涡动,根据多年的经验,结合钻井现场情况,基于钻井比能优化模拟结果,针对性制定了以下控制这些振动的措施(见图5)。

3 基于地表数据的井下振动识别技术Identification of downhole vibration by using surface data

2010 年,埃克森美孚推出实时钻井咨询系统(Drilling Advisory System,DAS)。系统工作原理以机械比能理论为基础,通过优化算法实时为司钻提供建议参数,提高破岩效率。2011年,该系统成功应用于俄罗斯Odoptu油田世界上最长的大位移井:完钻井深12 345 m,水平位移11 475 m,4个井段仅用4只钻头,钻井周期47 d。实时钻井咨询系统的成功应用说明基于比能的钻井闭环优化系统提速潜力巨大,是优化钻井技术发展的一个趋势。

图5 调整钻井参数,缓解跳钻、涡动、黏滑振动流程Fig.5 Procedures to mitigate bit jumping, vortex and stick-slip vibration by adjusting drilling parameters

3.1钻井闭环优化基本原理

Basic principles for close-loop optimization of drilling operations

钻井闭环优化系统主要利用新兴智能钻井技术,分析实时信息,进一步完善传统的优化技术,最大限度挖掘提速潜力。该系统包含3个部分,井间优化、应用工程优化、实时优化,即在传统的优化钻井方法上增加研发单项有针对性的新技术,同时利用实时反馈信息不断优化设计,在钻前、钻中和钻后都进行优化形成三级“闭环”优化流程,见图6。

而基于钻柱振动的实时优化钻井技术已经成为钻井闭环优化系统的重要组成部分——小闭环:钻井过程中,收集井下和地面反馈信息,通过软件分析进行实时决策与再设计,最终重新应用设计并实时监测钻井动态,实现实时信息的闭环循环。

图6 钻井三级闭环优化流程Fig.6 Procedures for three-stage close-loop optimization of drilling operations

3.2机械比能理论

Mechanical energy density theory

Teale于1965年提出机械比能的概念,将输入功整合为一个参数Es。经过50多年的发展,机械比能理论日趋完善。根据能量平衡原则,将钻头输出功整合为一个综合指数(MSE,是钻压、扭矩、转速和机械钻速等参数的函数),利用理想情况下MSE与岩石真实强度指数(TSE,理想情况下等同于岩石无侧限抗压强度)相等的原理,逐步缩小MSE与TSE的差值,为实时优化钻井(水力)参数、识别瓶颈因素和评价钻井效果提供量化依据。

4 现场应用Field applications

现场实验中应用中国石油集团钻井工程技术研究院研发的“智能钻井节能提速导航仪” 进行钻具振动的判别与优化。该系统考虑到地质数据、钻井液性能参数、钻具组合及钻机性能参数等对破岩效率的影响,实时推荐最佳钻进参数。

在此基础上,结合多种信息判断井下工况与振动类型,包括地层岩性特征分析、钻头能耗对钻井参数响应特征、钻头与地层匹配性等。最终建立一整套闭环优化提速流程,实时推荐钻压、转速和排量,缓解钻具振动,提高机械钻速的同时保护钻具,提高钻头进尺。以下为现场应用常见振动的判断、控制案例。

4.1钻头泥包

Bit balling

钻头泥包损失的钻压越多,钻头切削深度越低,机械钻速降低越显著。PDC钻头发生泥包时,一方面,切削齿不能直接接触地层,影响破岩效率,导致机械钻速下降;另一方面,钻井液不能有效冷却切削齿,导致切削齿寿命下降。钻头泥包常常发生在泥岩、页岩地层,在比能(MSE)分析应用中发现很多软石灰岩地层也会产生钻头泥包。

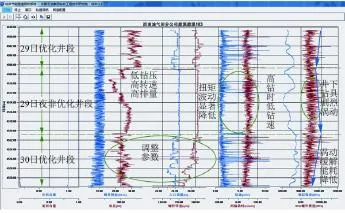

在玉门油田某井采用Ø215.9 mm PDC钻头配合螺杆钻具,复合钻进至2 590 m柳沟庄组后,钻遇棕红色泥岩地层,发生严重钻头泥包。这种情况在上部井段并没有发生,且该井作为预探井,邻井可借鉴经验少,不能及时应对,严重的钻头泥包导致井底涡动。图7显示了该井2 595 m进行参数优化前后钻井参数曲线与比能曲线变化情况。

图7 玉门某井实时优化曲线Fig.7 Curves of real-time optimization for a well in Yumen Oilfield

该段地层以棕红色泥岩为主,地层强度较低(压缩强度40 MPa左右)。钻压70 kN,钻头转速183 r/ min。此时提速导航仪监控到泥岩含量升高,地层强度小幅升高。机械钻速显著降低,扭矩曲线呈现高频波动,但振幅较小,比能从不足1 000 MPa升高至2 000 MPa且剧烈波动。因上部井段(白杨河组)以粉砂岩为主,地层突然变化后,没有正确判断井下工况变化,在井底岩屑清洁不足时反而将排量从30 L/s降至28 L/s。井下泥包加重导致涡动加剧,钻压传递受阻,钻头无法吃入地层。比能升高至3 000 MPa,机械钻速从10 m/h降至2 m/h,能量浪费严重而且损伤井下钻具。钻至2 595 m,开始进行参数优化。实验人员及时判断钻头泥包,提高排量至31 L/s,钻压从70 kN提高至90 kN。比能从3 000 MPa逐渐降至1500 MPa,机械钻速明显回升,说明泥包缓解,钻头涡动有效遏制,钻头切削齿吃入地层,钻压有效传递至井底岩层,破岩效率提高。

在这个案例中,若不能有效利用比能曲线与钻井参数的相应关系分析,单靠机械钻速、钻时和扭矩判断井下工况,很容易误判为井下黏滑振动。而相应的降低钻压,提高转速的参数调整不仅无法提高机械钻速,反而使钻头更加无法吃入地层,在井眼中形成偏转,加剧钻具与井壁碰撞,损伤钻具,降低机械钻速。

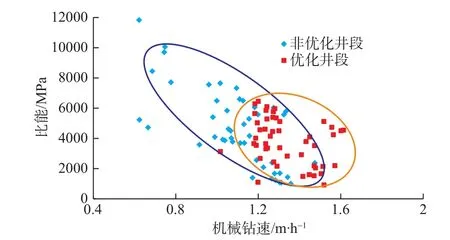

图8为该井优化井段与非优化井段在相同钻头、相同地层、相同钻具组合、相同钻井液情况下机械钻速和能耗对比。可以看出,非优化井段处于低速高能耗区域;优化井段处于高速低能耗区域,平均能耗同比非优化井段降低47%,机械钻速达到3.41 m/ h,提高38.4%。

图8 玉门某井在相同钻头、相同地层条件下优化井段与非优化井段钻速、比能对比Fig.8 Velocities and energy densities in intervals with and without optimization under identical bit and formation conditions in a well in Yumen Oilfield

在应用基于比能的实时优化技术时,要通过观察比能曲线的变化趋势而非比能具体值的大小。实时应用中需要不断调整钻井参数,保持比能处于最小值,使钻头处于机械钻速与破岩能效的最佳匹配状态。在泥页岩地层中一旦出现钻头泥包,增大钻井液排量可有效遏制大多数钻头泥包,也可选用水眼更小的钻头达到同样的效果。

4.2横向振动(涡动)

Lateral vibration (vortex)

钻头涡动主要指钻头偏离中心位置转动,往往表现为沿着井壁公转。即使最小级别的涡动对机械钻速的影响也非常显著。

图9为四川某井产生涡动时比能及钻井参数曲线。该井正钻地层为茅口组茅二段,岩性以大段深褐色灰岩为主,含硅质。地层强度高达700 MPa,PDC可钻性极值8,可钻性差。4 506~4 521 m为非优化井段,由井队根据自身经验调整参数,提速导航仪进行监控。井队采用低钻压,高转速高排量(高螺杆转速)钻进,钻时高钻速低,扭矩较低且比较平稳,地层强度没有显著变化,但比能却从3 000 MPa升至5 000 MPa,且剧烈波动。判断是钻遇硬地层,钻压不足转速过高,钻头无法有效吃入地层形成破岩,导致钻头偏离中心旋转,产生严重的涡动。

5 421 m开始实时优化,将钻压从100 kN提高至110 kN,并将转盘转速从55 r/min经多次调整降低至45 r/min,将排量从25 L/s降至23 L/s,最终使钻头总转速从163 r/min降至150 r/min。比能曲线逐渐降低至2 000 MPa,机械钻速从1.14 m/h提高至1.35 m/h,同比提速19.2%。说明提高钻压降低转速使钻头切削齿重新吃入地层,提高了破岩效率。若钻头破岩效率没有提高,比能曲线也不会随之降低。实验中通过增加10%的钻压收到了19.2%的提速效果,充分证明了提高钻压对缓解涡动的作用。

图9 四川某井实时优化曲线Fig.9 Curves of real-time optimization for a well in Sichuan Basin

在非优化井段,过低的钻速(1.04 m/h)与平稳的钻井参数误导了井队,不但没有发现井下严重的涡动,反而认为是钻头磨损导致的高钻时,准备提前起钻。实验人员对井下振动的准确判断与有效控制避免了井队提前起钻。

图10为实验当天非优化井段与优化井段钻进时间与井深对比。蓝色线表示非优化井段(4 508~4 521 m),平均钻速1.14 m/h;红色线表示优化井段(4 522~4 532 m),平均钻速同比提高19.2%,达到1.35 m/h。从图中曲线及延长线可以看出,通过综合分析比能及钻井参数曲线相应关系,能准确识别钻头涡动并在安全范围内调整钻井参数,实现了用相同的钻进时间,达到更深的进尺的提速目标。

图10 四川某井非优化井段与优化井段钻进时间与井深拟合对比Fig.10 Matching and comparison of drilling time and well depths in intervals with and without optimization in a well in Sichuan Basin

图11为该井优化井段与非优化井段在相同钻头、相同地层、相同钻具组合、相同钻井液参数的情况下机械钻速和能耗对比。非优化井段处于低速高能耗区域,平均能耗高达4 688 MPa,平均钻速只有1.04 m/h;优化井段处于高速低能耗区域,破岩能效同比提高22.9%,机械钻速提高26.9%,达到1.32 m/ h,提速效果显著。

图11 四川某井在相同钻头和地层等条件下优化井段与非优化井段对比Fig.11 Conditions of intervals with and without optimization under identical bit and formation conditions in a well in Sichuan Basin

4.3扭转振动(黏滑)

Torsional vibration(stick-slip)

黏滑振动几乎出现在所有定向井段。当施加在钻柱底部的扭矩达到激发钻柱共振的临界值时,会发生黏滑振动。所以最主要减轻黏滑的方式就是通过降低钻压来降低钻头处扭矩,直到扭矩低于黏滑临界值。此外,提高转速可以通过维持钻柱角动量来减弱黏滑。

如图12,大港某大位移井的造斜段,Ø215.9 mm井眼井深3 268 m,井斜角超过45°,PDC+螺杆复合钻进。地层强度稳定在70 MPa。复合钻进时钻压80 kN,扭矩及比能变化剧烈,平均比能高达800 MPa。剧烈波动的扭矩说明井下钻具振动强烈,能量浪费严重同时可能损伤井下钻具。将钻压从80 kN降至40 kN,可以看到比能降至400 MPa并保持平稳,机械钻速从30 m/h提高至45 m/h。

图12 大港某大位移井实时优化曲线Fig.12 Curves of real-time optimization for an extended-reach well in Dagang Oilfield

需要注意的是,原先的机械钻速已经可以接受,在没有优化技术帮助时,司钻不可能通过降低钻压来继续提高钻速。在传统非智能钻井观念中,降低钻压意味着钻速的降低。而钻压降低50%换来钻速提高50%同时保护了井下钻具的结果,充分证明井下工况判断正确和钻井参数调整合理。在其他现场试验中,根据不同现场条件,也可先提高转速来减弱黏滑,效果不明显时再降低钻压。

5 结论与建议Conclusions & Suggestions

钻头的破岩效果依赖于钻头的选择和使用。实时分析钻头破岩工况有助于现场选择合适的钻压、转速和排量等参数,确保钻头处于最佳破岩状态。当钻头因各种因素达不到最佳破岩状态时,现场可以通过实时优化技术重新优化参数。另外,如能在监测钻头破岩能耗的同时利用井下振动短节监测钻具振动数据,则更能准确把握造成钻头破岩不稳定的原因。

油气井钻井需要面对埋深达数千米的油气藏,且地质情况极为复杂。随着深井超深井、特殊工艺井的增多,井下的工况越来越复杂,由此导致钻柱振动和钻头振动问题的动态过程和边界条件的不确定性,增加了研究和应用的难度。正如2010年7月国际钻井承包商协会(IADC)在减轻黏滑振动研讨会上所指出的:“利用实时井下数据进行闭环控制是控制黏滑技术的前沿,它将带来跨跃性的进步,实现对钻柱各种模式振动的全面控制”。随着比能优化钻井技术、振动实时监测技术、随钻技术的不断进步,对钻具振动的识别与控制一定会在钻井提速、减少事故复杂中发挥越来越重要的作用。

References:

[1]白家祉,苏义脑.井斜控制理论与实践[M]. 北京:石油工业出版社,1990.

BAI Jiazhi, SU Yin’ao. Theory & practice of well deviation control[M]. Beijing: Petroleum Industry Press, 1990.

[2]苏义脑,季细星. 起下钻时的钻柱和液柱系统的纵向振动过程分析[J]. 力学实践,1994,16(5):29-33.

SU Yinao, JI Xixing. Analysis on longitudinal vibration of drilling string & drilling fluid during tripping[J]. Mechanics in Engineering. 1994, 16(5): 29-33.

[3]高德利,刘希圣,徐秉业. 井眼轨迹控制[M]. 东营:石油大学出版社,1994.

GAO Deli, LIU Xisheng, XU Bingye. Well path control [M]. Dongying: Petroleum University Press, 1994.

[4]高德利,高宝奎,耿瑞平.钻柱涡动特性分析[J].石油钻采工艺,1996,18(6):9-13.

GAO Deli, GAO Baokui, GENG Ruiping. Analysis on drilling string whirl[J]. Oil Drilling & Production Technology, 1996, 18(6): 9-13.

[5]高宝奎,高德利. 耦合振动对钻柱疲劳的影响[J]. 石油大学学报:自然科学版,1996,20(5):40-43.

GAO Baokui, GAO Deli. Study of vibration coupling on drilling string fatigue[J]. Journal of the University of Petroleum China: Edition of Natural Science , 1996, 20(5):40-43.

[6]高宝奎,高德利. 深井钻柱的横向振动浅论[J]. 石油钻采工艺,1996,18(4):8-14.

GAO Baokui, GAO Deli. Drilling string transverse vibration in deep well[J]. Oil Drilling & Production Technology, 1996, 18(4): 8-14.

[7]李子丰,于成金,李敬元. 钻柱耦合振动[J]. 石油钻探技术,1992,20(2):16-17,57.

LI Zifeng, YU Chengjin, LI Jingyuan. Drilling string coupling vibration[J]. Petroleum Drilling Techniques,1992,20(2): 16-17,57.

[8]李子丰.油气井钻柱力学[M] .北京:石油工业出版社,1999.

LI Zifeng. Drilling string mechanics in oil & gas wells [M]. Beijing: Petroleum Industry Press, 1999.

[9]李子丰,李邦达. 钻柱内钻井液流动对钻柱横向振动的影响[J] . 石油机械,1992,20(1):37-41.

LI Zifeng, LI Bangda. Effect of drilling fluid flowing on drilling string transverse vibration[J]. China Petroleum Machinery. 1992, 20(1): 37-41.

[10]李子丰,张永贵,侯绪田,刘卫东,徐国强. 钻柱纵向和扭转振动分析[J] . 工程力学,2004,21(6):203-210.

LI Zifeng, ZHANG Yonggui, HOU Xutian, LIU Weidong, XU Guoqiang. Analysis on drilling string longitudinal vibration & whirl[J]. Engineering Mechanics, 2004, 21(6): 203-210.

[11]FINNIE I, BAILEY J J. An experimental study of drill string vibration[J].ASME, 1960, 82(2).

[12]MILLHEIM K K, APOSTAL M C. The effect of bottomhole assembly dynamics on the trajectory of a bit[R]. SPE 8222, 1980.

(修改稿收到日期 2016-02-21)

〔编辑 薛改珍〕

Identification and control of downhole vibration based on surface data

HAN Jiageng1,2, WANG Haige1, LIN Yuexiang3, CUI Meng1

1. CNPC Drilling Research Institute, Beijing 102206, China;2. PetroChina Research Institute of Petroleum Exploration & Development, Beijing 100083, China;3. China Petroleum Technology & Development Corporation, Beijing 100009, China

Identification and control of vibrations of drill strings are of great importance to eliminate drilling accidents and protect drilling bits from premature failure. Globally, economic losses related to failure and damages induced by drill string vibration are up to $300 million every year. Such losses can be reduced significantly as long as rock-breading conditions can be monitored in real time and hazardous vibration of drill strings can be identified and controlled effectively. In this paper, existing researches and applications related to drilling vibration both at home and abroad were reviewed, and mechanisms for generation of such drill-tool vibrations and their relationship with surface data were discussed. Based in energy density optimization, a package of techniques for identification and control of downhole vibration on the baisis of surface data were developed. Field application results show that the vibration identification and control techniques can accurately detect downhole vibration. Through continuous optimization of drilling parameters, the techniques can help to eliminate downhole bottleneck factors so as to fully explore the potential of improving drilling speed. These techniques may provide new alternatives to enhance drilling speeds and to minimize relevant costs.

drill string vibration; surface data; energy density; identification; control; optimization

HAN Jiageng, WANG Haige, LIN Yuexiang, CUI Meng. Identification and control of downhole vibration based on surface data[J].Oil Drilling & Production Technology, 2016, 38(2):144-150.

TE21

A

1000 -7393( 2016 ) 02 -0144-07

10.13639/j.odpt.2016.02.003

中石油工程技术与装备重大专项“重大工程关键技术与装备研究与应用—高效破岩工具研制”项目(编号:2013E-38-04)。

韩加庚(1989-),2011年毕业于中国石油大学(北京), 主要从事钻井提速优化研究。通讯地址:(102206)北京市昌平区沙河镇西沙屯桥西中国石油创新基地A34地块。

汪海阁(1967-),从事钻井技术研究、技术支持和规划编制工作,教授级高工。通讯地址:(102206)北京市昌平区沙河镇西沙屯桥西中国石油创新基地A34地块。电话:010-80162236。E-mail:wanghaigedri@cnpc.com.cn

引用格式:韩加庚,汪海阁,林玥翔,崔猛. 基于地表数据的井下振动识别与控制[J].石油钻采工艺,2016,38(2):144-150.