超深井小钻工具接头螺纹结构研制与应用

练章华梁红军施太和卢强王延民冯少波.西南石油大学油气藏地质及开发工程国家重点实验室;. 中石油塔里木油田公司

超深井小钻工具接头螺纹结构研制与应用

练章华1梁红军2施太和1卢强2王延民2冯少波2

1.西南石油大学油气藏地质及开发工程国家重点实验室;2. 中石油塔里木油田公司

为适应塔里木油田深井和超深井勘探与开发的恶劣工况,同时针对其深井、超深井小钻工具的疲劳失效问题,研制了一种特殊螺纹(TMXT36)结构的超深井小钻工具,该特殊螺纹结构减少了每英寸的牙数,加长了外螺纹接头最末完全扣到外台肩的距离,比常规的螺纹多设计了3扣,减小其刚性,增加了弹性,从而提高其抗疲劳寿命(2.5倍);该螺纹结构将扣根的最大应力转移到了接触面较宽的螺纹导向面上,降低了螺纹根部的疲劳缺口敏感系数(3.5)。该特殊螺纹与油田现有的NC38、TX60和TH90螺纹有限元对比分析得出:TMXT36的应力集中系数和其疲劳缺口敏感系数为最小,其抗疲劳寿命比其他螺纹接头提高了2.5倍,其试制成品在塔里木油田得到了应用和验证。

超深井;小钻工具;TMXT36螺纹;疲劳缺口敏感系数;有限元

ISO-10407-1(2004)[1]和API-RP-7G(1998)[2]规定的API NC型接头及螺纹的根本弱点是扣根的圆角半径0.965 2 mm,在不可避免的旋转弯曲工况下,其应力集中系数大,缺口敏感系数大。林元华(2005)[3]、陈勇(2006)[4-5]的研究结果表明:API减应力槽不能从根本上解决疲劳断裂问题。吕拴录(2013)[6]、崔顺贤(2010)[7]和王新虎(2007)[8]指出很多接头都在外螺纹最末完全扣根处先发生疲劳裂纹,然后裂纹扩展,导致刺穿或断裂。国外Michael(2010)[9]和Guillaume(2012)[10]等提到某些厂家认识到上述问题,在现有接头螺纹中将API扣根圆角半径改为双圆弧半径1.32 mm+1.52 mm,格兰特也将其TT型螺纹扣根圆角半径改为1.52 mm +1.65 mm双圆弧半径。这一设计使应力集中系数和缺口敏感系数大幅度降低。再加上材料的少许改进,使其疲劳寿命比API NC型提高8~9倍。在提高钻工具接头螺纹结构的抗疲劳寿命方面,国内外学者林元华(2005)[3]、陈勇(2006)[4-5]、Michael(2010)、Guillaume(2012)以及Tomoya(2014)等对其开展了大量的实验研究和理论研究[9-18],其主要研究方向为钻工具本身的材质问题、螺纹结构[4-5,9-11]以及Bailey(1998)[15]、Vaisberg(2002)[16]不同螺纹结构的应力集中系数和缺口敏感系数等,从而为钻工具接头结构的改进和提高其抗疲劳寿命提供了理论依据。在前人的研究基础上,为提高塔里木油田深井、超深井小钻工具的抗疲劳寿命,同时在国家重大专项(2011ZX05046)的资助下,研究设计和试制了接头外径为120.65mm的小钻工具特殊螺纹结构,并命名为TMXT36,满足了塔里木油田深井、超深井的勘探与开发。

1 TMXT36螺纹有限元力学模型建立Building of finite-element mechanic model for TMXT36 screw

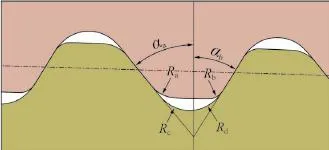

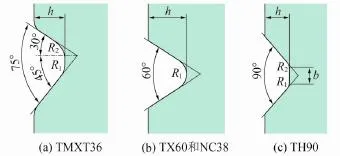

TMXT36牙型结构见图1所示,其创新结构特征主要体现在:每英寸3牙,锥度为1∶16,牙侧角为45°和30°,同时加长了外螺纹接头最末完全扣到外台肩的距离,比常规的螺纹多设计了3扣,减小其刚性,增加了弹性,从而提高其抗疲劳寿命。

图1 TMXT36螺纹接头牙型Fig.1 Teeth configuration of the TMXT36 screwed joint

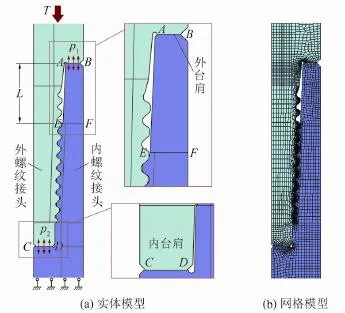

根据文中研制的TMXT36螺纹结构尺寸,研究中建立的TMXT36螺纹加长3扣螺纹的有限元力学模型见图2所示。图2中TMXT36 “加长3扣”是指外螺纹扣基面后有三牙“非啮合扣”的结构,目的是降低外螺纹扣大端刚度,改善应力分布,降低应力集中。图2a中外螺纹接头完全扣最末端到台肩的距离为L,L比常规的螺纹接头长度长2~4倍。

图2 TMXT36加长扣有限元力学模型Fig.2 Finite-element mechanic model for the prolonged TMXT36 thread

模型中外台肩AB和内台肩CD处承受上扣后的接触压力,分别为p1和p2,其数值大小可以用API标准RP7G的推荐理论计算公式——法尔公式计算出[1]。式中,p为台肩之间的接触压力,kN,Tn为旋紧所需的扭矩,kN;h为螺纹的螺距,mm;Rt为螺纹的平均中间半径,mm;f为螺纹台肩接触表面的摩擦因数;Rs为台肩的平均半径,mm;θ为螺纹牙型半角,°。

有限元模型中,外螺纹和内螺纹之间为接触边界条件,由于螺纹接头为回转体,在轴向力作用下,可以简化为轴对称问题的力学模型,接头上的钻压(轴向压力)为T,接头下部为轴向约束边界。螺纹牙齿附近的网格划分较密,其余地方较稀。

在外台肩AB处外螺纹顶部和内螺纹外台肩的接触面上是分别施加的一对作用力和反作用力p1,同样在内台肩CD处的外接头和内螺纹接头的接触面上分别施加的也是一对作用力和反作用力p2,见图2a所示。当模型上的压力T=0时,即无轴向钻压,此时接头内的应力全部由上扣扭矩所产生。

2 TMXT36螺纹接头有限元结果分析Finite-element analysis results for the TMXT36 screwed joint

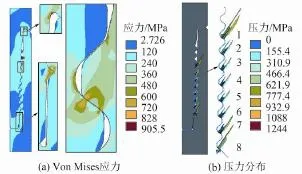

根据建立的有限元模型,用ANSYS软件所计算出的结果分别见图3和图4所示。图3a中可知,该结构模型接头内的最大应力主要发生在螺纹的两端部,螺纹中间的应力较小,从这种结构的应力分布大小来看,TMXT36加长3扣的结构能更好地改善螺纹内的应力分布。且整个应力分布中,最大主应力没有发生在扣根,而是转移到了接触面较宽的导向面上。

图3 TMXT36接头应力及其螺纹面上压力Fig.3 Stresses on the TMXT36 screwed joint and pressures on the screw surface

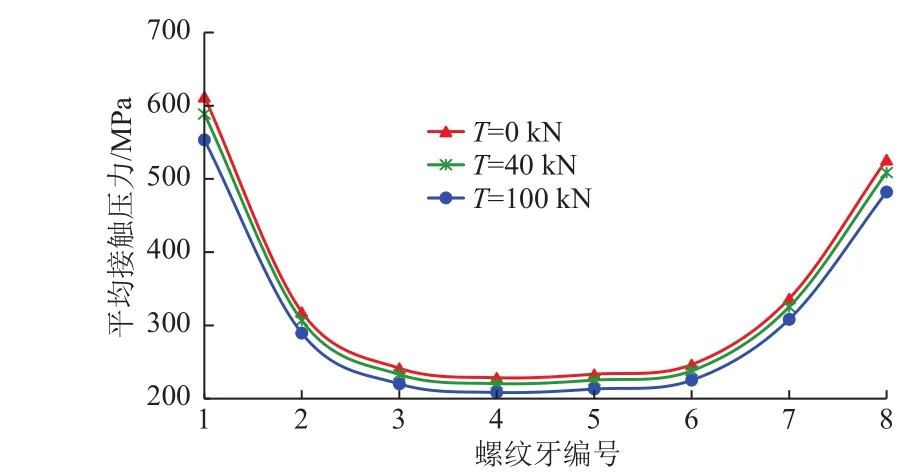

图3b为该模型中螺纹承载面上的接触压力分布大小,该螺纹接头总共有8个承载的接触面,其接触压力的数值大小见图4所示,图4为不同位置螺纹上的接触压力分布。从这些曲线上可以看出第1牙和第8牙分别为螺纹两端部的位置,这2个位置的平均接触压力最大,而中部第3牙~第6牙的接触压力最小,而且趋于相等。第2牙和第7牙接触压力为中等大小,因此螺纹的破坏或失效应该首先发生在螺纹的两端部。图4中给出了T=0 kN、T=40 kN、T=100 kN的3条接触压力曲线,从这些曲线中可以看出,随着轴向压力T的增加,螺纹接头内的接触压力随之减小,即抵消了部分上扣扭矩产生的接触压力。这就是为什么工程实际中必须对钻具施加一定的上扣扭矩。

图4 TMXT36螺纹承载面上平均接触压力曲线Fig.4 Average contact pressures on loading plane of TMXT36 screw

3 4种螺纹齿根应力分析Stress analysis for the four screw teeth roots

3.1齿根有限元力学模型

Finite-element mechanic model for the four teeth roots

为进一步研究TMXT36螺纹结构,首先对TMX T36和另外3种螺纹结构TX60、NC38和TH90共4种螺纹进行了有限元数值模拟研究,并系统地分析其齿根的应力分布、应力集中系数Kt和缺口疲劳敏感系数Kf。

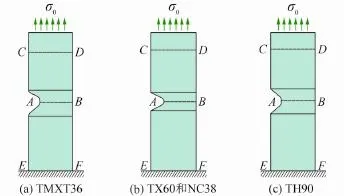

有限元力学模型如图5所示,其齿根局部放大的有限元实体模型见图6所示,其齿根部基本结构参数数据见表1。图5中各模型的EF端固定约束,CD端施加拉力σ0,在拉力σ0的作用下,在齿根A附近将产生的最大弹性应力为σmax,根据(2)式的定义可得其应力集中系数Kt。

图5 4种螺纹齿根有限元力学模型Fig.5 Finite-element mechanic model for the four screw teeth roots

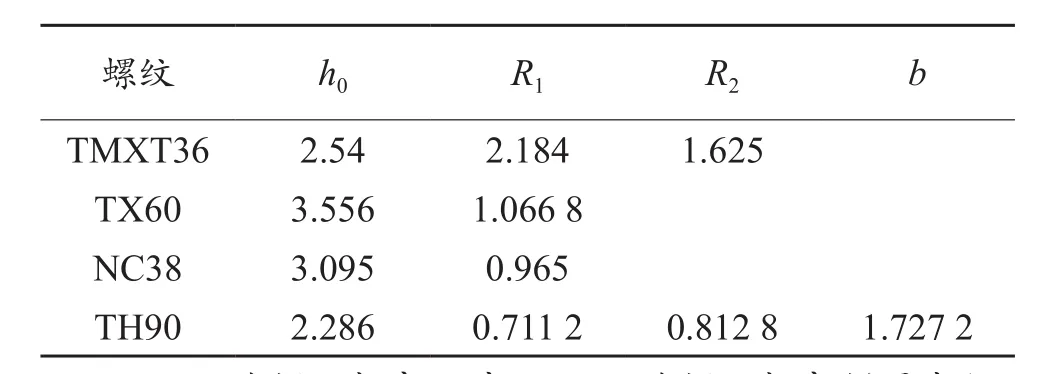

表1 4种螺纹齿根结构尺寸mmTable 1 Dimensions of the four screw teeth roots

图6 齿根结构局部放大图Fig.6 Amplified local structure of teeth roots

3.2齿根附近的应力分析

Analysis for stresses in vicinity of teeth roots

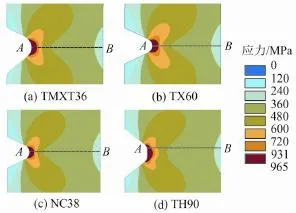

在力学模型图5中施加σ0=400 MPa,在4种模型中齿根附近的Von Mises应力分布结果见图7所示,4种齿根A附近均进入了塑性变形,即图中红色区为塑性变形区,塑性区域主要发生在距齿根0.5 mm的范围内,当超过0.3 mm后沿AB上的应力均为弹性应力,因此齿根附近的应力最大,均超过σ0名义应力400 MPa。

图7 4种螺纹齿根应力等值线分布(σ0=400 MPa,图中红色为塑性区)Fig.7 Distribution of stress contour for four screw teeth roots (σ0=400 MPa, with the plastic zones highlighted in red)

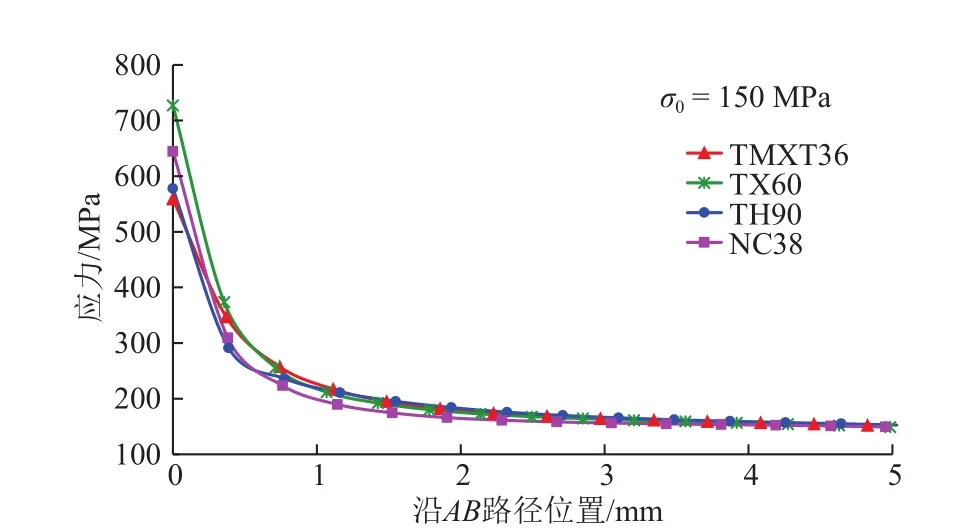

由于应力集中系数Kt是定义为弹性范围内的最大弹性应力与名义应力之比值,因此在力学模型5a、b和c中施加σ0=150 MPa的名义拉力,则4种螺纹从齿根开始沿AB路径上的应力分布曲线见图8所示。

图8 4种螺纹AB路径的应力分布曲线Fig.8 Distribution of stresses for the four screw AB routes

从曲线中可见最大应力均小于135钻具屈服应力931 MPa,从图8可知,齿根处TMXT36的螺纹应力最小,为559 MPa,其次是TH90为577.9 MPa和NC38为644.4 MPa,而TX60螺纹齿根的应力最大,为727 MPa,因此TMXT36螺纹结构比其他3种更合理,达到了研制的目的和预期结果。

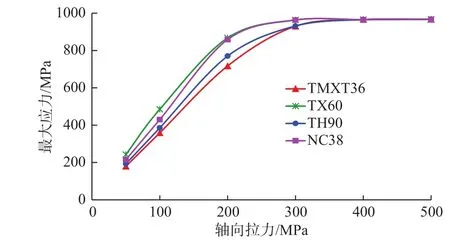

为进一步地分析这4种螺纹结构齿根的最大应力值,将图5中的载荷σ0从50 MPa逐渐施加到500 MPa,这4种齿根的最大应力随轴向拉力σ0的变化曲线见图9所示。从图9中可见,在相同的拉力作用下,TX60齿根内的应力最大,TH90齿根内的应力次之,而TMTX36齿根内的应力最小,因此TMTX36的螺纹结构最好。

图9 4种螺纹齿根 σmax与σ0的关系Fig.9 orrelation between σmaxand σ0for the four screw teeth roots

4 应力集中系数与缺口疲劳敏感系数分析Analysis for stress concentration coefficients and notch fatigue sensitivity coefficients

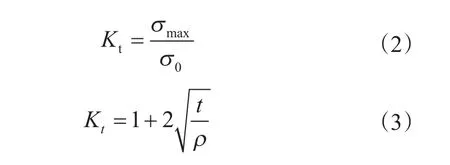

缺口应力集中系数Kt定义为最大局部弹性应力 与名义应力 之比,即(2)式,对于简单的螺纹结构可以用下式进行计算[16]式中,Kt为应力集中系数;t为螺纹牙深,mm;ρ为扣根圆角半径,mm。

对于一些复杂结构和载荷位移边界条件,Kt可以用有限元法方便地求出(2)式中 σmax,然后根据(1)式计算出Kt。

应力集中对疲劳强度有显著影响,但用理论应力集中系数不足以描述其影响,研究者们提出了一个缺口对疲劳强度影响的系数—疲劳缺口敏感系数Kf,也称为疲劳应力集中系数或疲劳强度下降系数,其定义为式中,Se为光滑试样疲劳强度,Sw为缺口试样疲劳强度。

试验研究表明,材料的塑性是影响Kf的主要原因之一。塑性好的材料,Kf远小于Kt,即疲劳强度对缺口不敏感。脆性材料,Kf接近Kt,即疲劳对缺口敏感。在平均应力模型的基础上,R. E. Peterson假设从缺口根部向内应力线性减小,见图10所示,考虑应力相对较低的材料对高应力材料的支撑效应,认为缺口根部a内的平均应力等于或大于光滑试样疲劳强度时疲劳破坏发生,即得到Kf和Kt的关系式。式中,a为材料常数。对于调质钢 a=0.635 mm,对于正火钢 a=0.254 mm。

图10 构件缺口示意图Fig.10 Notch on the structural element

从理论上,式(3)可以计算出简单螺纹结构的应力集中系数,但实际上石油行业中钻具接头的螺纹结构均比较复杂,无法用式(3)准确计算出Kt,因此,文中将用有限元法计算出螺纹缺口处最大应力 σmax,根据式(2)再计算出Kt,最后根据式(5)计算出Kf,为提高螺纹结构的抗疲劳寿命提供理论依据。

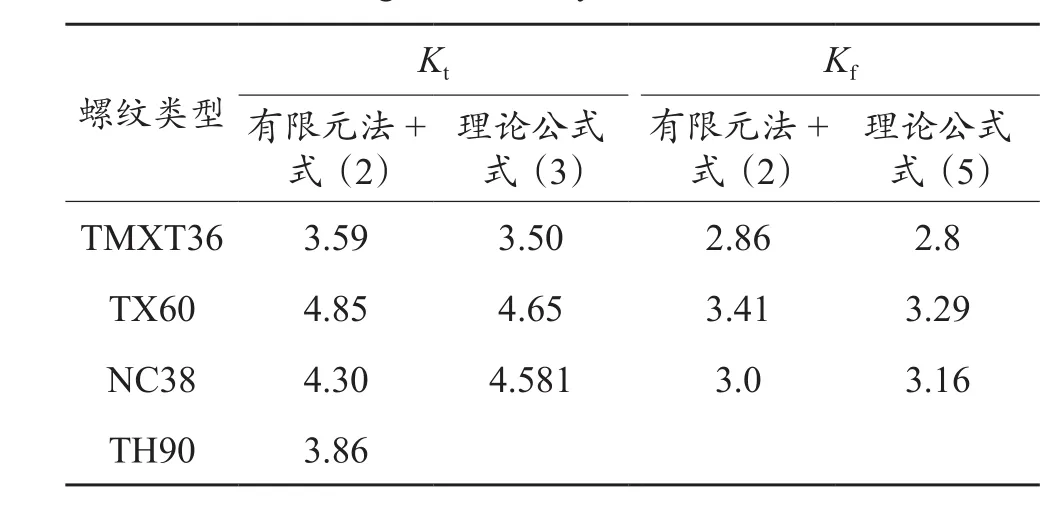

由有限元力学模型图6a、b和c,在弹性范围内,经过有限元计算,然后由式(2)~式(5)可得本研究的TMXT36、TX60和NC38三种螺纹结构的Kt和Kf见表2所示,而TH90不适合于用式(3)和式(5)计算其应力集中系数和缺口疲劳敏感系数,因为其底部为梯形,齿根半径σ不确定,只能通过有限元法计算其应力集中系数,有限元法计算出的应力集中系数比理论公式计算出的更合理,因为理论公式是按壁厚无限大推导的,而有限元法是按螺纹接头实际壁厚计算的。

表2 应力集中系数和缺口疲劳敏感系数计算结果Table 2 Calculated stress concentration coefficients and notch fatigue sensitivity coefficients

从表2中可知其应力集中系数TMXT36为3.59 为4种结构中最小的应力集中系数,其次为TH90,而TX60的应力集中系数为4.85为最大的应力集中系数,因此从应力集中系数来看,TMXT36螺纹结构最好,其次是TH90,而TX60结构最差。从表2中缺口疲劳敏感系数来看也是TMXT36结构最好,能有效提高接头螺纹的抗疲劳寿命。TX60的疲劳敏感系数最大,因此其结构最差。

根据表2有限元法计算出的应力集中系数可知,在相同条件下,螺纹寿命由高到低排序为:TMXT36> TH90> NC38> TX60。

5 TMXT36螺纹接头的试制与应用Fabrication and application of the TMXT36 screwed joint

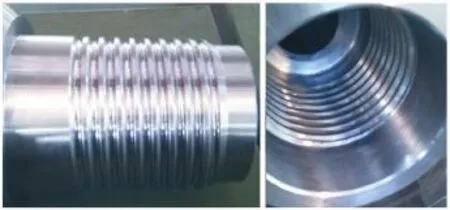

TMXT36螺纹接头牙型见图1所示,其试制产品见图11所示。

图11 TMXT36螺纹接头试制产品Fig.11 Prototypes of the TMXT36 screw joint

该螺纹在结构设计原理方面具有创新性,加上高强度和高韧性材料,在塔里木油田实验、实践和应用结果证明:其旋转弯曲疲劳寿命高于塔里木油田现有使用的其他螺纹接头,其疲劳寿命高于塔里木油田使用的常规螺纹接头。TMXT36牙型改变了常规的API和现有各大石油公司钻具接头的螺纹结构参数,文中研究结果表明(见表2所示):NC38螺纹的应力集中系数为4.581,缺口敏感系数为3.16,而TMXT36螺纹应力集中系数为3.5,缺口敏感系数为2.8,因此TMXT36螺纹显著降低了这2种系数。TMXT36螺纹接头已在塔里木油田推广应用,与在塔里木油田应用的其他螺纹接头相比较,其抗疲劳寿命提高了2.5倍,该产品同样适用于其他深井、超深井油田。

6 结论Conclusions

(1)API NC型接头及螺纹的根本弱点是扣根的圆角半径0.9652 mm,旋转弯曲工况下,其应力集中系数大,缺口敏感系数大。API减应力槽不能从根本上解决疲劳断裂问题。

(2)TMXT36螺纹结构减少了每英寸的牙数,加长了外螺纹接头最末完全扣到外台肩的距离,比常规的螺纹多设计了3扣,减小其刚性,增加了弹性,从而提高其抗疲劳寿命。

(3)TMXT36螺纹结构将扣根的最大应力转移到了接触面较宽的螺纹导向面上,降低了螺纹根部的疲劳缺口敏感系数。

(4)TMXT36螺纹与NC38、TX60和TH90螺纹对比分析和研究结果表明,TMXT36的应力集中系数和其疲劳缺口敏感系数为最小,具有最高的抗疲劳寿命,适应塔里木油田深井和超深井的勘探与开发的恶劣工况。在塔里木油田的应用结果表明,与在塔里木油田应用的其他螺纹接头相比较,其抗疲劳寿命提高了2.5倍。

References:

[1]Petroleum and natural gas industries-Drilling and production equipment-Part 1: Drill stem design and operating limits[M]. ISO/CD 10407-1, 2004: 135-138.

[2]API Recommended Practice for Drillstem Design and Operating Limits[M]. API-RP-7G, 1998: 22-26.

[3]林元华,施太和,姚振强,袁光杰,赵鹏,韩建增.钻具螺纹接头力学性能计算方法及其应用[J].上海交通大学学报,2005,39(7):1058-1062.

LIN Yuanhua, SHI Taihe, YAO Zhenqiang,YUAN Guangjie, ZHAO Peng, HAN Jianzeng. A model to compute the mechanical property of drillpipe tool joint and its application[J]. Journal of Shanghai Jiaotong University, 2005, 39(7): 1058-1062.

[4]陈勇,练章华,唐玉宏. NC50 型钻铤公螺纹疲劳寿命计算分析[J]. 石油矿场机械,2006,35(4) :58-60.

CHEN Yong, LIAN Zhanghua, TANG Yuhong.The fatigue life calculation of pin thread on NC50 drill collar[J]. Oil Field Equipment, 2006, 35(4) : 58-60.

[5]陈勇,练章华,林元华.钻铤母扣接头改进设计的有限元分析[J]. 西南石油学院学报,2006,28(6):91-93.

CHEN Yong, LIAN Zhanghua, LIN Yuanhua.The finite analysis of improved drill collar box design[J]. Journal of Southwest Petroleum Institute, 2006, 28(6): 91-93.

[6]吕拴录,卢强,张国正.双台肩钻杆外螺纹接头断裂原因分析[J]. 石油矿场机械,2013,42(12):69-73.

LV Shuanlu, LU Qiang, ZHANG Guozheng. Cause analysis on double shoulder tool joint[J]. Oil Field Equipment, 2013, 42(12): 69-73.

[7]崔顺贤,黄伟,叶顶鹏. 钻铤内螺纹接头横向开裂失效分析[J].石油矿场机械,2010,39(11) : 44-48.

CUI Shunxian, HUANG Wei, YE Dingpeng. Failure analysis of drill collar box[J]. Oil Field Equipment,2010, 39(11) : 44-48.

[8]王新虎,薛继军,高蓉,贾东花,秦宏.钻杆内螺纹接头纵向开裂机理及材料性能指标研究[J].天然气工业,2007,27(4) : 69-71.

WANG Xinhu, XUE Jijun, GAO Rong, JIA Donghua,QIN Hong. Study on longitudinal fracture mechanism and material property indicators of Box-ended drillpipe tool joint[J]. Natural Gas Industry, 2007, 27(4): 69-71.

[9]JELLISON M J, CHANDLER R B, LANGDON S P,CONNOR J K. Deepwater and critical drilling with new connection technology-case histories and lessons learned [R]. SPE 133857, 2010.

[10]PLESSIS G, BROCK J N, WOOD J. Successful implementation of latest generation of double shoulder connection technology in fast slimhole drilling -a review after broad adoption in the Gulf of Thailand[R]. IADC/SPE 156423, 2012.

[11]WU J. Drill-pipe bending and fatigue in rotary drilling of horizontal wells[R]. SPE 37353, 1996.

[12]REYNOLDS H A, GREENIP J F. Wedge thread tool joints: applications and economics[R]. IADC/SPE 74567, 2002.

[13]RAHMAN M K, HOSSAIN M M, RAHMAN S S. Stress concentration incorporated fatigue analysis of diemarked drillpipe[J]. International Journal of Fatigue,Elsevier. 1999, 21(8): 799-811.

[14]HILL T H. Standard DS-1, Drillstem design and inspection[M]. T.H. Hill Associates Inc., 1998.

[15]BAILEY E I. Calculating limits for torsion and tensile loads on drillpipe[M]. Hart's Petroleum Engineer International, 1998.

[16]VAISBERG O, VINCKÉ O, PERRIN G, SARDA J P,FAY J B. Fatigue of drillstring: state of the art[J]. Oil & Gas Science and Technology. 2002, 57(1): 7-37.

[17]KE L, COLLINS A L. A method for buckling analysis of a riserless drillstring[R]. SPE-170297-MS, 2014.

[18]TOMOYA INOUE, KOJI SAKURA, TOSHIHIKO FUKUI. Fatigue strength evaluation of drill pipe for challenging scientific drilling operations[R]. IADC/SPE-170539-MS, 2014.

(修改稿收到日期 2016-01-26)

〔编辑 薛改珍〕

Development and application of screw structure of miniature drilling tool for super-deep wells

LIAN Zhanghua1, LIANG Hongjun2, SHI Taihe1, LU Qiang2, WANG Yanmin2, FENG Shaobo2

1. State Key Laboratory of Oil and Gas Reservoir Geology and Exploitation, Southwest Petroleum University, Chengdu, Sichuan 610500, China;2. PetroChina Tarim Oilfield Company, Korla, Xinjiang 841000, China

A miniature drilling tool with special screw (TMXT36) structure was developed to cope with unfavorable exploration and development conditions in deep and super-deep wells in the Tarim Oilfield and to prevent fatigue failure of miniature drilling tool in such wells. The special screw has the number of teeth in every inch reduced, and the distance between the end of external screwed joint and the external shoulder increased. Moreover, with three threads more than conventional screws, the new screw has rigidity reduced and elasticity enhanced to promote the fatigue-resistant service life. The new screw structure can effectively transfer the maximum stress onto the relatively wide guiding surface of screw to minimize fatigue notch sensitivity coefficients at the root section of the screw. Finite-element comparative analysis was made for performances of the new screw with NC38, TX60 and TH90 screws currently used in the oilfield. The results show that TMXT36 has the minimum stress concentration coefficient and fatigue notch sensitivity coefficient,whereas the fatigue-resistant service life is 2.5 times longer than other screwed joints. Prototypes of the screw have been deployed and vilified in the Tarim Oilfield.

super-deep well; miniature drilling tool; TMXT36 screw; fatigue notch sensitivity coefficient; finite-element

LIAN Zhanghua, LIANG Hongjun, SHI Taihe, LU Qiang, WANG Yanmin, FENG Shaobo. Development and application of screw structure of miniature drilling tool for super-deep wells[J].Oil Drilling & Production Technology, 2016, 38(2): 160-165.

TE921

A

1000 -7393( 2016 ) 02 -0160-06

10.13639/j.odpt.2016.02.006

国家科技重大专项“大型油气田及煤层气开发”子课题“塔里木盆地库车前陆冲断带油气开发示范工程”(编号:2011ZX05046)。

练章华(1964-),教授,博士生导师,1994年博士毕业于西南石油学院机械工程专业,现从事油气井工程科研与教学。通讯地址:(610500)四川省成都市新都区。电话:028-83032210。E-mail: cwctlzh@swpu.edu.cn

引用格式:练章华,梁红军,施太和,卢强,王延民,冯少波. 超深井小钻工具接头螺纹结构研制与应用[J].石油钻采工艺,2016,38(2):160-165.