主机构为导杆机构的游梁式抽油机性能分析与评价

赵海晖 綦耀光 杜宏伟 陈波 毛建平 孙军中国石油大学(华东)机电工程学院

主机构为导杆机构的游梁式抽油机性能分析与评价

赵海晖 綦耀光 杜宏伟 陈波 毛建平 孙军

中国石油大学(华东)机电工程学院

为了对主机构为导杆机构的新型抽油机进行性能分析与评价,本文给出了其运动、动力分析的解析方法。结合典型样机的尺寸,分析了该抽油机的悬点运动、动力特性、主要构件的受力特征和减速箱上的力矩特征。分析表明:该抽油机极位夹角较大,上冲程的悬点速度可近似为匀速,对于特定的示功图,有节能效果。但上、下冲程的运动平顺性较差,一般需采用游梁平衡方式,曲柄作用在游梁上的载荷较大且方向交变。该结构适合在低冲次、小型抽油机选用。

导杆机构;抽油机;性能分析

抽油机将电机的旋转运动转换成悬点往复直线运动,是目前油田应用最多的三抽采油装备中的地面驱动设备。高需求量和不同的运动要求,促使新型抽油机不断涌现[1-4]。业界人士从改变抽油机悬点运动规律、改善抽油杆柱工作性能的角度不断研发新型节能抽油机[5-7],例如有的学者设想将牛头刨床的主机构(导杆机构)旋转90°,并高架得到一种新型的抽油机[8-9]。新型抽油机的出现,既丰富了采油设备的类型,推动了设计水平的提升和发展,也为机型选用带来了新的问题。故对其动力学性能进行分析和认识并为油田选型提供依据是当前亟需解决的问题。本文给出了一种油田新近使用的以导杆机构为主机构的游梁式抽油机力学性能分析方法,分析了其运动、动力学性能,讨论了该种抽油机选择需注意的问题,为该抽油机的设计和选型提供了支持。

1 以导杆机构为主机构的游梁式抽油机的结构分析Structure of beam pumping units with guide bar mechanism

该抽油机外形如图1所示,其机构运动简图如图2所示。

图1 新型导杆型抽油机Fig.1 Beam pumping units with guide bar mechanism

图2 新型导杆型抽油机机构运动图Fig.2 Diagram of mechanical movement

该抽油机采用电机-皮带-减速箱传动,减速箱输出轴带动曲柄转动,通过摆动导杆机构,将曲柄的旋转运动变成导杆的摆动,带动与导杆固结成90°布局的游梁摆动,从而驱动驴头实现悬点的上下往复运动以完成抽油动作。由图2可知,由于曲柄的布局设计和旋转角度的差异,使得在曲柄上布置平衡重较为困难,因此,现场普遍采用游梁平衡方式实现该抽油机悬点载荷的平衡[10]。由机构的组成原理[11]可知,导杆机构比曲柄摇杆机构更容易获得较大的极位夹角。该抽油机的极位夹角等于游梁的摆角,一般为30~40°,远大于目前以曲柄摇杆机构为主机构的常规游梁式抽油机(通常为8~12°)。如果抽油机的曲柄为匀速运动,则其上冲程的平均速度将显著小于下冲程的平均速度,具有显著的急回特性。这有助于降低抽油机减速箱的力矩,降低驱动功率,具有一定节能意义,但对悬点的示功图和平衡有较高的要求。该抽油机必须采用游梁平衡方式,按照抽油机设计的一般认识[5],其平衡效果将优于目前广泛采用的曲柄平衡方式。可见,该抽油机有可能有较好的节能效果,但其是否节能和满足油田的工作状况,需通过力学分析求出其运动学、动力学特征才能做出较为准确的判断。

2 以导杆机构为主机构的游梁式抽油机的运动分析Movements of beam pumping units with guide bar mechanism

从图2所示的机构运动简图可知,取O1为坐标原点,则游梁的摆角φ3可以用下式计算

式中,l1为曲柄半径,m;l4为机架高度,m;φ1为曲柄与x轴正向的夹角,rad;φ3为游梁的摆角,rad。

游梁的最大上摆角φ3max为

该抽油机的游梁摆角为2φ3max,从导杆机构的基本性质可知其极位夹角也为2φ3max。则,悬点的位移为

s=l(3φ3+φ3max) (3)

式中,l3为游梁前臂长度,m;s为悬点的位移,m。

由机构简图中几何关系可知

l1cosφ1cos φ3=(l4-l1sinφ1) sinφ3(4)

上式两边对时间t求导,可求出游梁的角速度ω3的表达式为

由公式(5)可得,悬点速度的表达式为ν3=l3ω3(6)

对公式(5)求导,可求出游梁角加速度α3的表达式为

从式(7)可以得到,该抽油机的悬点加速度a3为

3 以导杆机构为主机构的游梁式抽油机的动力学分析Kinetic features of beam pumping units with guide bar mechanism

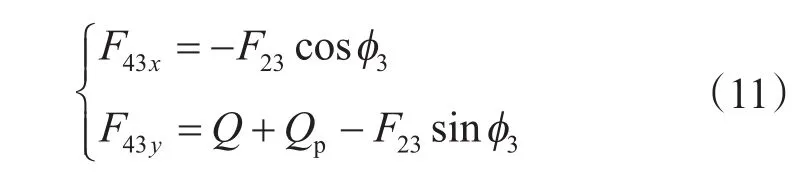

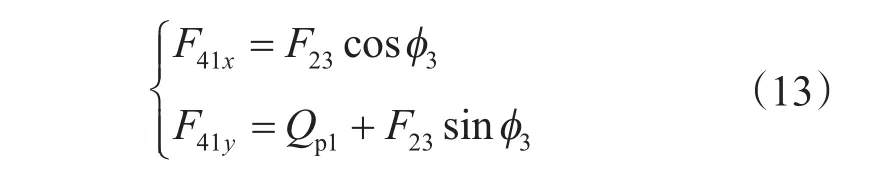

取游梁为受力构件,如图3所示,该抽油机游梁受到曲柄通过滑块作用在导杆上的力F23,机架作用在游梁上的力F43,同时游梁受到悬点载荷、平衡重的作用。考虑游梁的加速度变化,可以将惯性力矩考虑在内,取游梁对转动中心O2点的力矩平衡,有

图3 游梁受力分析Fig.3 Diagram for stresses on the beam

式中,F23为曲柄通过滑块作用在游梁(摆杆)上的力,N; M13=I3a3,为游梁组件的惯性力矩,N·m;Q为悬点载荷,m;Qp为平衡重,N;l3'为游梁后臂长,m;l31为曲柄对游梁的力作用点到游梁转动中心的距离,m;可以用下式计算

考虑游梁的力平衡,有

取曲柄为受力体(如图4所示),对O1点取力矩平衡,则维持曲柄匀速运转,需要作用在曲柄上的驱动力矩为

考虑曲柄的平衡,机架作用在曲柄上的力为

式中,Qp1、lp1、τ1为曲柄平衡的重力、质心到曲柄旋转中心的距离、异相角,单位分别N、m、rad;F41为机架作用在曲柄转动中心的力,N;F43为机架作用在游梁转动中心的力,N。

图4 曲柄受力分析Fig.4 Diagram for stresses on the crank

依据上述公式,可以对典型的以导杆机构为主机构的游梁式抽油机的运动动力性能进行分析。

4 实例分析Case studies

4.1典型抽油机的运动特性分析

Kinetic features of typical pumping units

设某型号抽油机的机架高度l3为3.5 m,游梁摆角为57º,冲程4.2 m,其曲柄半径为l1为1.67 m,抽油机上冲程对应的曲柄转角为237º,下冲程为123º,当冲次为4时,悬点的运动规律如图5所示。

图5 冲次为4、冲程为4.2 m典型抽油机的运动规律Fig.5 Movements of typical pumping units with 4 strokes and travel of 4.2 m

由图5可以看出,该抽油机上冲程的速度特性变优,近似匀速运动(图5b),这有利于三抽系统上冲程的工作性能。但该抽油机上下冲程运动一致性变坏,下冲程悬点加速度显著大于常规游梁式抽油机(一般游梁式抽油机的悬点最大加速度在1.8~2.5 m/s2左右,该抽油机最大为8 m/s2),这将影响抽油机本身的动力平稳性和抽油杆柱振动特性,影响三抽系统的正常平稳工作,需要研究降低最大悬点加速度的方法。

如果提升该抽油机机架的高度,将机架高度从3.5 m增加到4.2 m,仍维持游梁摆角为1弧度,则对应的曲柄半径将从1.67 m增至2.05 m,其悬点加速度运动规律图6所示。对比图5可以发现:尽管大幅度增加了抽油机的整机高度,但悬点运动特性并无显著变化。减小游梁的摆角,也将影响悬点的运动规律:如果将曲柄的半径从2.05 m降至1.5 m,则游梁摆角为42º,所需游梁前臂的长度则从4.2 m增加到5.75 m,悬点的运动规律如图7所示。对比图5和图6 可以看出,抽油机运动平滑性变优,但上冲程悬点的加速度显著增加。

图6 改变支架高度后抽油机的悬点加速度变化规律Fig.6 Changes in accelerations of suspension points of pumping unit with heights of supporting rack changed

图7 减少曲柄半径及增加游梁前臂长度后的悬点加速度变化规律Fig.7 Changes in accelerations of suspension points of pumping unit with radius of the crank reduced and with the prolonged forearm of the beam

从上面分析可以看出,由于该抽油机的极位夹角过大,其悬点的运动平顺性较差,这不利于改善三抽系统的整体动力学性能。因此,从运动分析可以看出:该类抽油机更适合在低冲次、小冲程工况下工作。

4.2典型抽油机的动力特性分析

Kinetic features of typical pumping units

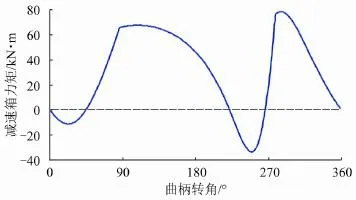

对于上述抽油机,对于图8所示的悬点静力示功图,当冲次为6次/ min时,配重为81 kN时实现平衡,曲柄作用在游梁上力的变化规律如图9所示,减速箱力矩的变化如图10所示。可以看出:曲柄与游梁之间的作用力较大,且方向是交变的,减速箱上的力矩特性较游梁式抽油机[2]的力矩特性没有根本的变化,峰值力矩和负扭矩均变大,表明该抽油机没有优于游梁式抽油机的节能效果。尽管抽油机支架承受的水平载荷了有下降,但不明显。

图8 抽油机受力分析的静力示功图Fig.8 Indicator diagram for static stresses on suspension point of the pumping unit

图9 曲柄通过滑块作用在游梁上的力Fig.9 Stresses of the crank on the beam through the slider

图10 抽油机减速箱上的力矩变化规律Fig.10 Changes in torques of gear box in the pumping unit

图11 冲次为1次/分时抽油机减速箱上的力矩变化规律Fig.11 Changes in torques of gear box in the pumping unit with 1 stroke/m

如果将该抽油机的冲次从6次降为1次,则该抽油机在平衡重为81 kN时将达到基本平衡,减速箱上的力矩曲线如图11所示,力矩曲线变化相对平缓,最大值小于78 kN·m,与游梁式抽油机相当。而负扭矩为35 kN·m,较常规游梁式抽油机偏大。

5 结论Conclusions

(1)本文给出了该种新型抽油机的运动、动力分析方法,为该新型抽油机设计与分析提供了依据。

(2)通过对典型抽油机分析可发现,该抽油机(以导杆机构为主机构的游梁式抽油机)更适合小冲程、低冲次的工作状态。对于大型抽油机,过大的极位夹角对于改善其运动、动力性能并无显著优势。抽油机减速箱的力矩变化较大,负扭矩和峰值扭矩较大,节能效果不明显。

(3)该抽油机曲柄销与导杆之间属移动副,受力方向交变,这对润滑和结构制造精度有一定的要求,在设计时需要注意。

References:

[1]齐俊林,郭方圆,黄伟,孙应民.游梁式抽油机分析方法[J].石油学报,2006,27(6):116-124.

QI Junlin, GUO Fangyuan, HUANG Wei, SUN Yingmin. Exact analysis on beam pumping unit[J]. Acta Petrolei Sinica, 2006, 27(6): 116-124.

[2]石临嵩.抽油机的多目标优化设计方法[J].石油机械,1997,25(3):1-4.

SHI Linsong.Algorothm for multiobjective optimization of pumping units[J].China Petroleum Machinery, 1997,25(3): 1-4.

[3]白瑜明,周彩霞,刘治和,李宏伟.常规游梁式抽油机改造成异相型抽油机的实践[J].石油机械,1998,26(6):32-33.

BAI Yuming, ZHOU Caixia, LIU Zhihe, LI Hongwei. Reforming conventional pumping unit into phased pumping unit[J]. China Petroleum Machinery, 1998, 26 (6): 32-33.

[4]杨继军,李洪山,刘延平,柴希军,杨小芳,吕石.直线电机智能抽油机研制[J].石油钻采工艺,2005,27(增):47-49.

YANG Jijun, LI Hongshan, LIU Yanping, CHAI Xijun,YANG Xiaofang, LV Shi. Development of linear motor intelligent pumping unit[J].Oil Drilling & Production Technology, 2005, 27(S0): 47-49.

[5]吴汉川,魏誉琼.改善常规游梁式抽油机工作性能的一种途径[J].石油机械,1991,19(1):24-26.

WU Hanchuan, WEI Yuqiong. Improve the working performance of the conventional beam pumping unit a way[J].China Petroleum Machinery, 1991, 19(1): 24-26.

[6]刘永辉,李颖川,周兴付,冉蜀勇,王济新,李拥军.有杆抽油系统优化设计[J].石油钻采工艺,2007,29(5):35-40.

LIU Yonghui, LI Yinchuan, ZHOU Xingfu, RAN Shuyong, WANG Jixin, LI Yongjun. Optimal design of sucker-rod pump system[J]. Oil Drilling & Production Technology, 2007, 29(5): 35-40.

[7]綦耀光,陈如恒,丁全祥.游梁式抽油机运动规律分析[J].石油钻采工艺,1996,19(2):49-51.

QI Yaoguang, CHEN Ruheng, DING Quanxiang. Analyzed of the motion law of beam pumping unit [J]. Oil Drilling & Production Technology, 1996, 19(2): 49-51.

[8]孙文,王三民,任涛.新型摆动导杆式抽油机方案设计与动力学分析[J].现代制造工程,2014,(3):119-123.

SUN Wen, WANG Sanmin, REN Tao. Scheme design and kinetic analysis of a new mode swingcrank-slide bar beam pumping unit[J]. Modern Manufacturing Engineering,2014,(3): 119-123.

[9]陈宪侃,陈万薇,孙建华.游梁式抽油机与直线电机抽油机[J].石油钻采工艺,2003,25(1):67-70.

CHEN Xiankan, CHEN Wanwei, SUN Jianhua. Beampumping unit and linear motor pumping unit[J]. Oil Drilling & Production Technology, 2003, 25(1): 67-70.

[10]徐秀芬,乔晶鹏,姜民政.喇嘛甸油田机械采油系统能耗测试与计算[J].大庆石油学院学报,2002,26(4):71-74.

XU Xiufen, QIAO Jingpeng, JIANG Minzheng. Measurement and calculation of the energy-consumption of artificial lift system in Lamadian oilfield[J].Journal of Daqing Petroleum Institute, 2002, 26(4): 71-74.

[11] 孙桓,陈作模.机械原理[M] .北京:高等教育出版社,1999,55-70.

SUN huan CHEN Zuomo.Theory of machines and mechanisms[M] . Bejing: Higher Education Press, 1999:55-70.

(修改稿收到日期 2015-12-26)

(编辑景 暖)

Analysis and assessment on performance of beam pumping units with guide bar mechanism

ZHAO Haihui, QI Yaoguang, DU Hongwei, CHEN Bo, MAO Jianping, SUN Jun

College of Mechanical Engineering, China University of Petroleum, Qingdao, Shandong 266580, China

For analysis and assessment on performance of a state-of-art pumping units with guide bar mechanism, analytic methods were provided in this paper for analyzing their movements and kinetic features. Depending on the dimension of the prototype, movements and kinetic features of suspension points in the pumping units, together with stresses on major components and torques of the gear box were determined. The results show that the pumping units have relatively high crank angles between extreme positions. Velocities of suspension point during upward stroke can be seen as constant approximately. These movements may contribute to energy conservation in certain indicator diagrams. However, movements in upward and downward strokes displayed poor smoothness. Consequently, beams may be deployed to balance the system. Crank may produce significant stresses with alternating directions on the beam. The pumping units with this structure can effectively satisfy demands of miniature pumping units with low strokes in oilfields.

guide bar mechanism; pumping unit; performance analysis

ZHAO Haihui, QI Yaoguang, DU Hongwei, CHEN Bo, MAO Jianping, SUN Jun. Analysis and assessment on performance of beam pumping units with guide bar mechanism[J]. Oil Drilling & Production Technology, 2016, 38(2): 272-276.

TE933

A

1000 -7393( 2016 ) 02 -0272 -05

10.13639/j.odpt.2016.02.027

国家科技支撑计划(编号:2012BAH26F04),国家自然科学基金(编号:51174224)联合资助。

赵海晖(1971-),副教授,硕士生导师,从事采油机械方面研究和教学工作。通讯地址:(266580)山东省青岛市长江西路66号中国石油大学(华东)机电工程学院。电话:0532-86988709。E-mail:zhaohaihui@upc.edu.cn

綦耀光(1957-),教授,博导,主要从事采油机械方面研究和教学工作。通讯地址:(266580)山东省青岛市长江西路66号中国石油大学(华东)机电工程学院。电话:0532-86988819。E-mail:qiyg57@126.com

引用格式:赵海晖,綦耀光,杜宏伟,陈波,毛建平,孙军.主机构为导杆机构的游梁式抽油机性能分析与评价[J].石油钻采工艺,2016,38(2):272-276.