超临界汽轮机主气阀阀体铸造工艺实践

全世红

(首钢贵阳特殊钢有限责任公司,贵州贵阳550000)

超临界汽轮机主气阀阀体铸造工艺实践

全世红

(首钢贵阳特殊钢有限责任公司,贵州贵阳550000)

摘要:讨论了高质量、高性能要求厚大铸件阀体在生产中影响探伤合格率的主要因素,如缩孔、疏松、气孔、裂纹、多肉等,并对这些因素进行了分析。同时采用酯硬化碱性酚醛树脂自硬砂、平撞立浇、阶梯式浇注系统来优化铸造工艺,并对主要工艺过程进行说明,结果证明所采取的一系列工艺措施是合理的。

关键词:高质量厚大件阀体铸造工艺

随着我国电力、冶金、造船等行业的不断发展,所需的铸件也向着厚大化、复杂化方面发展,同时对铸件的内在质量、外观质量都有了更高的要求,给生产加工带来了更大的困难。因此,如何用合理的方法来减少厚大铸件的缺陷,对稳定生产出高品质铸件有着重要的意义。

1汽轮机阀体基本情况

超临界汽轮发电机组的主气阀阀体是汽轮机上的重要部件,它在使用过程中要承受高温高压的作用,因而对部件材料的要求极高,要求材料必须具备很好的热强性能、抗高温腐蚀和氧化性能,铸件本体不允许有裂纹、粘砂、缩孔、冷隔等缺陷存在。由于阀体材料是ZG1Cr10MoWVNbN,属高温用马氏体耐热不锈钢[1],铸造流动性较差,铸件裂纹倾向大,易产生偏析,工艺控制难度较大。

2009年来,我公司为哈尔滨汽轮机厂有限责任公司火电机组配套生产的汽轮机主气阀阀体毛坯铸件,铸件内外质量都要求十分苛刻,需要进行100%的超声波探伤(UT)和磁粉探伤(MT),尺寸要求严格。

2铸造工艺方案

2.1造型材料的选择

由于大型铸钢件具有厚大断面和高压头,钢液对铸型的热作用,温度高,持续时间长[2],因此对铸型的高温力学性能和型砂材料的抗粘砂能力有着极高的要求[3]。大液态钢水浇入铸型后,由于铸型的吸热,金属温度的下降,液态钢水逐渐凝固,一直固态冷却的过程中,发生体积缩小,就是我们所说的铸件收缩。在这个过程之中,钢水的收缩必然会受到型芯的阻碍,也给型芯以巨大的收缩压力,造成型芯变形甚至开裂等等,铸件本体可能产生热裂、变形、冷裂、夹砂、多肉类缺陷[4-6];并且高温金属液有可能与型芯产生化学反应,产生粘砂、夹杂等缺陷。

阀体的材料是马氏体耐热钢,铸造收缩率为2.2%,在铸件成型的过程产生的收缩应力较大,铸件本身对质量品质要求高,因而对型芯的要求比常规铸钢件还要高得多。

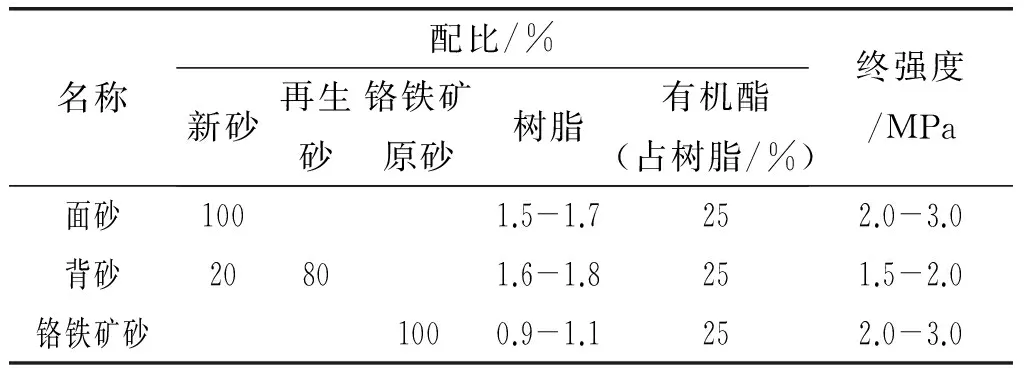

为了减少铸件在冷却收缩过程的阻力,结合实际的情况,经过综合分析,采用脂硬化碱性酚醛树脂砂工艺来进行铸件的造型。脂硬化碱性酚醛树脂砂是一种比较新型的自硬砂,该工艺对原砂无苛刻要求,不含P、S、N等元素,不会产生铸钢件的表面渗硫、渗磷等现象;另外,该工艺还有一个显著的特点,即浇注时具有其他树脂不可比拟的热塑性阶段和“二次硬化”现象,能缓解砂子因受热膨胀而产生的应力,且型芯在较长时间内不易损坏,从而既可防止铸件产生热裂和飞刺,又可避免型芯在高温作用下,由于强度过低,过早溃散而产生的冲砂、夹渣等缺陷[7-8];树脂本身的高碱性,可适用于多种原砂,适合生产普通铸件,也可用于生产不锈钢及高强度合金铸件等[9];同时,铸件尺寸精度高,表面质量好。脂硬化碱性酚醛树脂自硬砂的配比见表1。

表1 脂硬化碱性酚醛树脂自硬砂的

在铸件外型及泥芯的重要工作面,热节部位,均采用铬铁矿砂作为面砂,以减少钢水与砂型表面产生反应,提高铸件的表面质量。

同时,用成型陶管来制作铸型的浇注系统,提高充型金属液的纯净度,减少因大量钢水冲刷砂型浇注系统而造成的夹砂、夹杂等缺陷。

2.2原造型工艺方案

该主汽阀阀体的产品最大尺寸为2 783 mm×1 350 mm×1 120 mm,铸件毛坯重量17 800 kg。按照通常采用的铸造工艺,一般采用的是平浇的方案,浇冒口、补贴重量11 300 kg,工艺出口率61.2%。见图1。

但是,采用这个工艺方案有以下缺点:

图1 原工艺方案

1)外皮的增肉量很大,冒口下部的补贴部位全部要靠后期切割、清理修磨出来,因而常常出现多挖现象,焊补及清理打磨工作量很大,铸件毛坯外观质量较差。

2)由于冒口在铸型的中部,因而对两端远离冒口部位的补缩效果不明显,铸件内顶面易产生缩孔、疏松、气孔、夹杂、裂纹等缺陷,而产生缺陷的部位多处于铸件泥芯部位,又很难进行挖补处理,给后续工序带来了更大的困难。

3)阀体壁上的补缩主要是周向增肉来增加补缩斜度,但由于补缩距离大,而壁厚尺寸变化又不明显,无法形成顺序凝固的补缩通道,因而在阀体铸件远离增肉补贴的位置都会出现UT缺陷。

2.3改进后的造型工艺方案

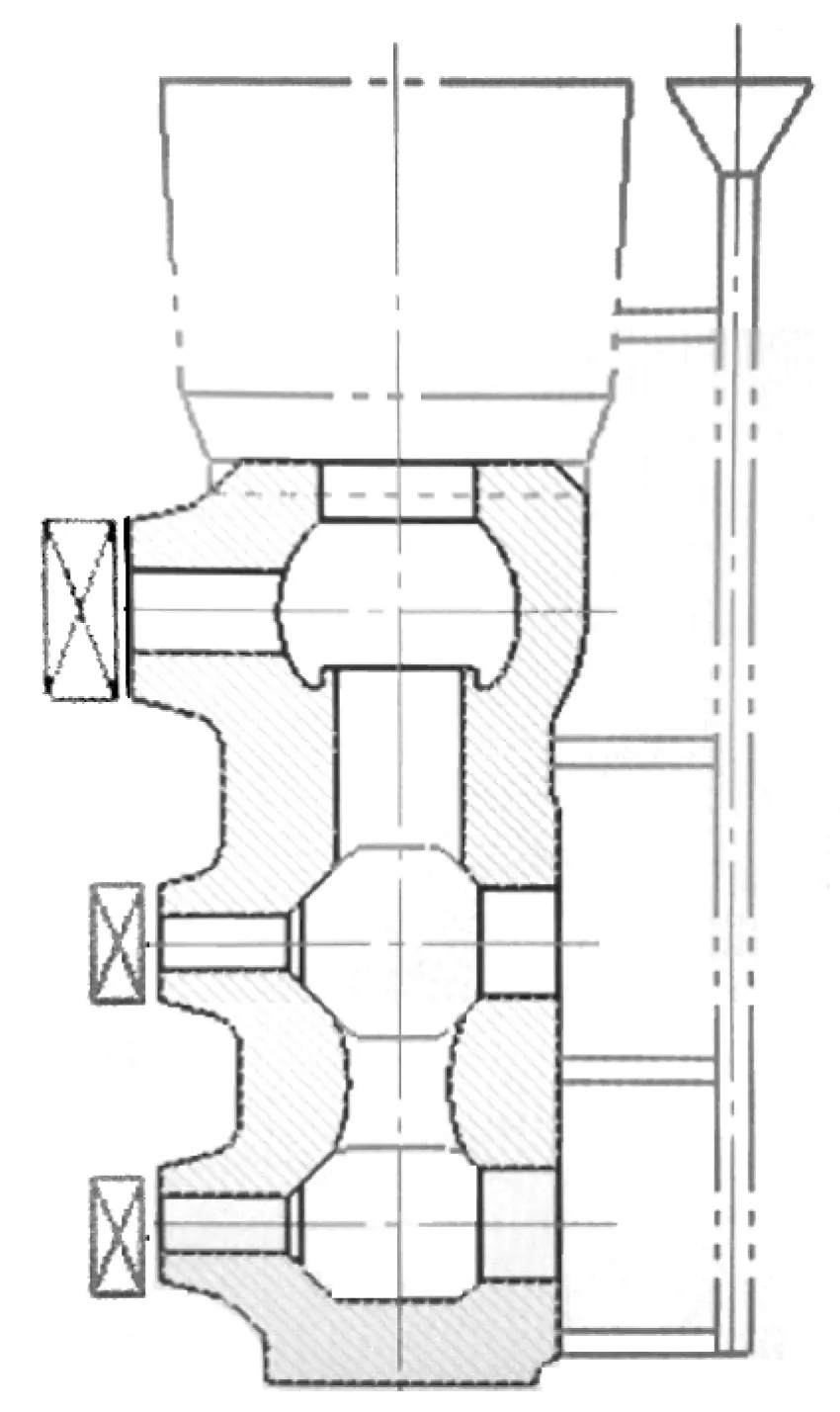

结合设备状况及铸件本身的结构特性,经过综合分析,决定采用平撞立浇的工艺方案,见图2。

采用平撞立浇方案的优点:

1)在铸件外皮上没有任何增肉、型线,圆角铸造成型,还可避免因切割冒口、补贴而出现的裂纹,外观质量好。

图2 改进后工艺方案

2)如图2所示,用冷铁来调整阀体的三个凸台的凝固顺序之后,铸件的其余部份近似一个上大下小的锥台,因而在铸件成型的过程中能够实现有效的顺序凝固,减少铸件本体缩孔、疏松的可能性,也提高了铸件本体的致密度。

3)四层阶梯式浇注系统,内浇口从多角度切线引入铸型,保证了金属液自下而上平稳地流入铸型,同时金属液在型腔内充分旋转,减少紊流,使金属液轻质夹杂物、气泡等绝大部分无阻碍的进入铸件冒口[10]。使铸件在浇注过程中上部金属液一直保持最高温度,提高了铸件的补缩效率。

2.4熔炼及浇注控制

汽轮机主气阀阀体的熔炼及浇注是在现场进行的,首先用康斯迪尔碱性电弧炉进行熔炼及基本成分调整,之后在钢包真空炉中进行除渣、脱气及最终成分控制。

贵阳本地空气湿度较高,为确保砂型的干燥度,在浇注前2 h,从铸件冒口部位用180 ℃的热风管对铸型型腔进行加热、除湿,使铸件型腔充分干燥,减少铸件因吸湿而产生气孔类缺陷的可能。

阀体用的钢水出水温度严格控制在1 650 ℃~1 680 ℃范围,出水后保温静置10 min~15 min,在达到浇注温度1 550 ℃~1 570 ℃时进行浇注,浇注过程一次充型完成。之后在冒口顶面覆盖发热剂、保温剂,提高冒口的补缩效率。

3两种造型方案的生产结果对比

1)新工艺方案中几乎没有毛坯切割面积,其毛坯切割量及清理时间远远少于原工艺方案,同时大大减少了因要切割而产生的裂纹的危险。

2)原工艺方案的一个最大的问题是外壁增肉、补贴的切割清理工作量增大,外壁形状不易得到保证,最为严重的是圆角部位常出现的切割增肉、补贴等时的多挖现象,焊补工作量大;而新工艺方案则有效的解决了这一问题,铸件的表面质量粗糙度由Ra25 μm提高到Ra12.5 μm,同时表面粗糙度一致性非常明显。

3)新工艺方案所生产出的阀体铸件UT缺陷仅为4-6个点,且多在外壁易于处理的部位,铸件的质量稳定性大大提高。

4结果

在2009年7月至2011年8月期间,我公司成功造型浇注生产了超临界ZG1Cr10MoWVNbN汽轮机主气阀阀体24件,经毛坯检验,未发现缩孔、疏松、冷隔、气孔等铸造缺陷,毛坯合格率100%;机加工结束后,经超声波探伤检验,平均每件阀体有4-6个UT缺陷,通过有效的焊补后完全达到质量要求。

超临界ZG1Cr10MoWVNbN汽轮机主气阀阀体的制造成功,有效的说明了工艺方案的合理,工艺设计的正确,工艺措施的切实可行。

参考文献

[1]赵成志,魏双胜,武桂香,等. ZG1Cr10MoWVNbN耐热钢的断裂特征与强化机制[J].材料工程,2008(3):1-4.

[2]宋会宗,张远大.大型铸钢件用镁铝质球形砂的研究[J].铸造,1999(8)12-16.

[3]黄天佑,刘小刚,康进武,等.我国大型铸钢件生产的现状与关键技术[J].铸造,2007,56(9):899-904.

[4]中国机械工程学会铸造专业学会.铸造手册:第5卷[M].北京,机械工业出版社,2000:771-835.

[5]刘小刚,康进武,黄天佑,等.大型轧钢机机架凝固过程温度场应力场模拟分析[J].铸造,2006,55(9):922-926.

[6]陈国桢,肖柯则,姜不居.铸件缺陷和对策手册[M].北京:机械工业出版社,2002:75-489.

[7]李远才. 铸造材料实用手册[M]. 北京,机械工业出版社,2009:288-291.

[8]李世成,李汉锟,康晓明,等.大型铸钢件用酯硬化碱性酚醛树脂粘结剂系统的开发研究 [J].铸造,2011,60(8):735-738.

[9]罗昊,赵丹丹,李世成,等.酯硬化碱性酚醛树脂旧砂的再生工艺[J].铸造,2011,60(8):791-793.

[10]李魁盛. 铸造工艺设计基础[M]. 北京:机械工业出版社,1983:90-91.

中图分类号:TG244

文献标识码:B

文章编号:1002-6886(2016)03-0071-04

作者简介:全世红(1968-),男,工程师,铸造专业本科毕业,长期从事铸造工艺技术开发方面的工作。

收稿日期:2015-06-10

Casting techniques of the main valve body of the supercritical steam turbine

QUAN Shihong

Abstract:In this paper, we discussed the main factors influencing the quality of high-quality, high-performance, heavy and big valve body castings, such as shrinkage, porosity, blowholes, cracks, casting fins, etc. Then we optimized the casting process by adopting ester cured alkaline phenolic resin sand, and a horizontal moulding, vertical and stepped casting system. The results proved that the techniques chosen were practical.

Keywords:high quality; heavy and big castings; valve body; casting technique