异形坯连铸离线动态二冷控制模型的研究与开发

黄 文 连天龙 张兴中 杨拉道 高 琦

1.燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,0660042.中国重型机械研究院股份公司,西安,710032

异形坯连铸离线动态二冷控制模型的研究与开发

黄文1连天龙2张兴中1杨拉道2高琦2

1.燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,0660042.中国重型机械研究院股份公司,西安,710032

摘要:针对异型坯连铸二次冷却过程,基于凝固传热理论建立其二维凝固传热模型,采用非等间距网格离散空间区域,采用显式有限差分算法离散传热方程。以铸坯温度为控制目标建立了PID反馈控制模型。应用Visual Basic 6.0程序设计语言,开发了连铸二冷区离线动态配水控制软件,在铸坯拉速、浇铸温度和钢种发生变化后,该配水控制软件能够对进入二冷区的铸坯信息实行全程跟踪、记录、显示并动态地分配二冷各区的水量,保持铸坯温度分布的稳定。该软件界面友好、通用性强,运行结果证明其控制效果良好,从而为异型坯二冷水量实时动态控制系统的开发奠定了基础。

关键词:异形坯;二次冷却;有限差分法;动态配水;PID控制技术

0引言

H型钢作为一种经济断面型材,广泛应用于交通、建筑及重型设备制造等领域,市场需求量很大。异形坯作为一种近终形连铸产品,用其轧制H型钢具有耗能低、工序少、成材率高、成本低等诸多优点。我国异型坯连铸生产线少,连铸坯数量不能满足市场需求,异型坯连铸技术也不成熟,开展异型坯关键技术的研究很有必要。异型坯断面形状复杂,生产中更易出现质量缺陷。二冷区(二次冷却区)冷却是影响连铸坯质量最为关键的因素。连续生产中拉坯速度和浇注温度等工艺条件变化时,如果二冷区配水控制不合理,铸坯会出现内部裂纹、表面裂纹、铸坯鼓肚、脱方等质量问题。因此,如何准确地预测出二冷区各段的温度并且对各段的水量进行相应的合理控制是保证铸坯质量的技术关键[1]。

人们对连铸二冷控制模型已经做了大量的研究工作[2]。对应于不同钢种和不同拉坯速度,用人工和仪表调节水量的水表控制方式不适用于拉坯速度急剧变化等情况。参数控制法没有考虑拉坯速度历史和浇注温度历史,对现场生产条件的适应能力差。基于实测表面温度的反馈动态控制方法,由于高温铸坯表面的蒸汽膜及氧化铁皮影响了测温的准确性,因此其使用受到了很大的限制。相对来说,以铸坯凝固传热模型为基础,根据目标温度曲线自动动态调节二冷水量的目标温度动态控制方法较为合理。

方坯和板坯由于其形状简单,国内外对它们的二冷传热模型和控制模型研究得比较多。而异形坯形状复杂,其模型只能用二维模型来描述,国内外对其传热模型和控制模型研究得较少。为此,本文应用VisualBasic6.0程序设计语言开发了异形坯二冷离线动态配水控制软件。以异形坯凝固传热模型为基础,以铸坯温度为控制目标建立了PID反馈控制模型,动态地分配二冷各段的水量,保持铸坯温度分布的稳定。

1异形坯凝固传热数学模型

1.1控制方程

在拉坯速度和浇注温度保持恒定的情况下,异型坯的凝固传热为三维稳态传热问题,但是由于沿着拉坯方向上温度梯度很小,所以可忽略沿拉坯方向的传热,将该三维稳态传热问题等效成一个二维切片沿着拉坯方向运动直至走完整个过程的二维非稳态传热问题, 即用传热边界条件的时间函数法来模拟拉坯过程的冷却条件[3]。这种将异形坯凝固传热作为二维瞬态传热问题来处理的方法称之为二维切片法。在此限定条件下,就可以得到该问题的凝固传热微分方程:

(1)

式中,ceff为质量热容,J/(kg·K);ρ为密度,kg/m3;λeff为热导率,kW/(m·K);T为温度,K。

1.2网格划分

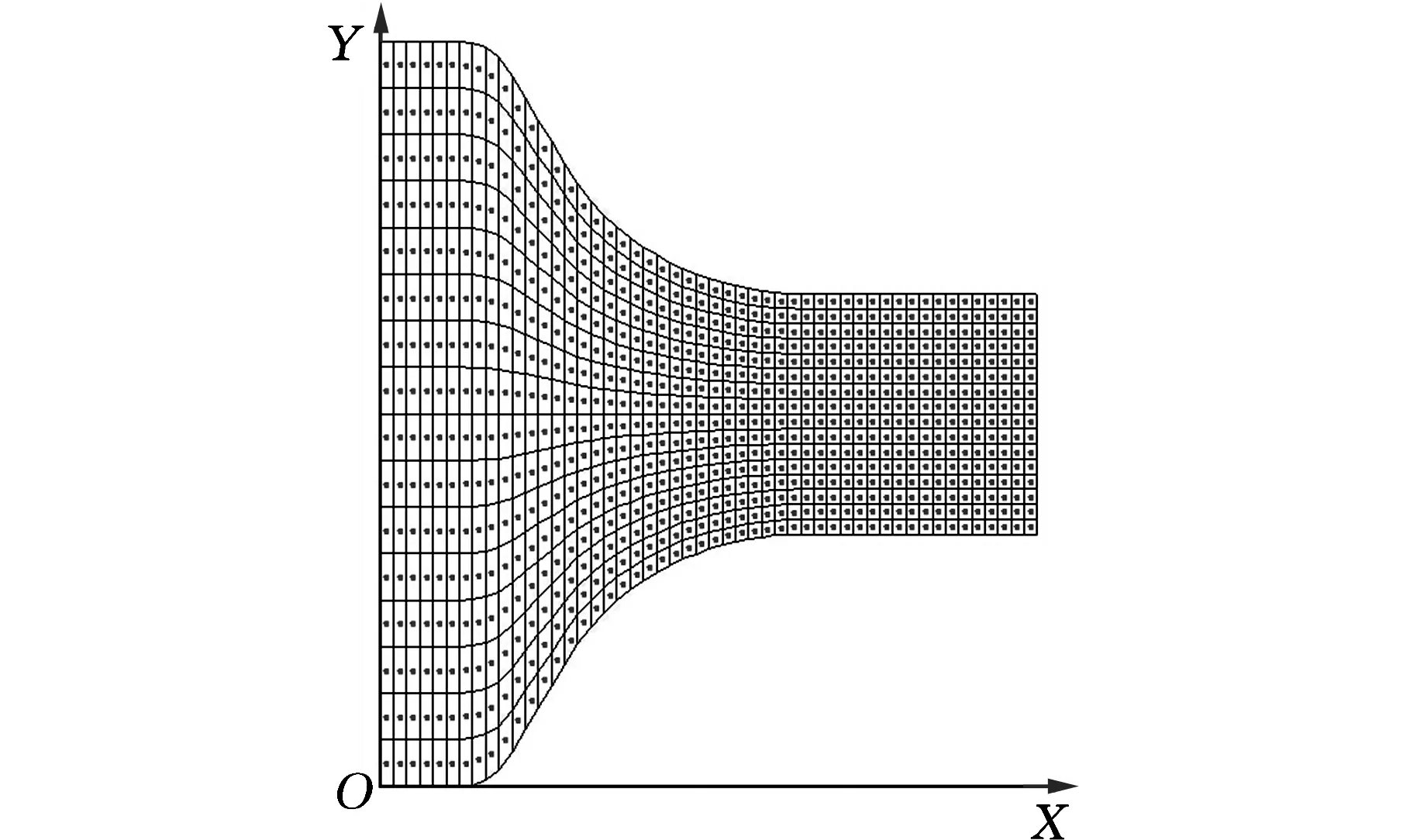

鉴于异形坯形状的特殊性,将异形坯断面以类似于映射网格的方式进行划分,在横向上按照横向空间步长进行等距离划分,在纵向上按照纵向空间步长进行等数目划分,划分后的结果如图1所示,图中各网格中间的点为对应网格的代表点。

图1 异形坯断面网格划分示意图

1.3差分方程

采用向前差分显式格式,可以推导出图2所示内部节点的差分方程:

(2)

其安定性条件为

(3)

同样,图3所示边界节点的差分方程为

(4)

其安定性条件为

(5)

1.4初始条件

t=0时,结晶器中钢水温度等于浇注温度,即

T(i,j,0)=T0

1.5传热边界条件

连铸过程中,铸坯需要经历结晶器、喷淋区和空冷区等三个不同的阶段,这三个阶段的传热的边界条件分别设置如下。

1.5.1结晶器内传热

铸坯在结晶器内的表面温度变化比较复杂,一般认为铸坯边界上的热流密度与温度无关,而采用经验公式求得[4]:

(6)

式中,q为某一时刻铸坯表面的热流密度,W/m2;qd为结晶器入口界面上的热流密度,W/m2;B为经验常数。

对称面视为绝热,即q=0。

1.5.2二冷区传热

在二冷区,铸坯的热量被带走有三种方式:冷却水蒸发热、铸坯表面辐射热和铸坯与支撑导辊接触传导热。其传热方式多样性决定了二冷区传热的复杂性[5]。为简化计算,二冷区复杂的传热过程由综合传热系数h来表述:

q=h(θb-θw)

(7)

式中,θb为铸坯表面温度,℃;θw为二冷水温度,℃。

国内外学者对综合传热系数h进行了大量研究,有多个经验公式。本文采用使用较为广泛的Nozaki等提出的经验公式:

h=1.57W0.55(1.0-0.0075θw)/α

(8)

式中,h为传热系数,kW/(m2·℃);W为冷却水水流密度,L/(m2·s);α为与夹辊冷却有关的因数。

1.5.3空冷区传热

铸坯进入空冷区后,铸坯表面以辐射散热为主,其辐射传热计算公式为

q=εσ[(θb+273)4-(θa+273)4]

(9)

式中,ε为辐射系数,取值为0.8;σ为波尔兹曼常数,取值为0.005 67 W/(m2·K4);θa为空气温度,取值为25 ℃。

1.6钢的物性参数

(1)固相线、液相线温度。钢的固相线温度θs、液相线温度θl与其元素组成和含量有关,根据经验公式计算得到:

θs=1536-(90w(C)+6.2w(Si)+1.7w(Mn)+28w(P)+40w(S)+2.9w(Ni)+1.8w(Cr)+2.6W(Al))

(10)

θ1=1536-(415.3w(C)+12.3w(Si)+6.8w(Mn)+

124.5w(P)+183.9w(S)+4.3w(Ni)+

1.4w(Cr)+5.1w(Al))

(11)

(2)密度。钢的密度是温度的函数,固相密度为7800 kg/m3,液相密度为7020kg/m3,钢在固液混合区的密度由插值处理获得[6]。

(3)热导率[7]。热导率λeff与温度相关,在液相区,考虑液相对流传热的影响,一般采用下述公式:

λeff=mλ

(12)

其中,m为修正因子;λ为固相钢的热导率。在本次研究中λ取33.47kW/(m·K),固相区m取1,固液相区m取3.5,液相区m取8。

(4)凝固潜热。凝固潜热是指从液相线温度冷却到固相线温度所放出的热量,本研究采用等效比热的方法进行处理,即

(13)

式中,cl、cs分别为液相、固相质量热容;Lf为凝固潜热。

2反馈控制模型

本模型以异形坯凝固传热模型为基础,在铸坯纵向选取若干等间距切片,采用二维切片法计算各切片的温度场,用有限个切片的温度场来描述铸坯的温度场。在连铸坯生产过程中,拉坯速度、浇注温度和钢种等条件发生变化时,沿拉坯方向上不同切片的信息各不相同,切片的温度场也会随之变化。以切片温度为控制目标建立PID反馈控制模型来动态地分配二冷各区的水量。该控制系统结构如图4所示。

图4 PID反馈控制系统

在该模型中,切片中每个节点的温度用一个四维数组变量来描述,该四维数组的引数是该节点在横截面上的横向和纵向位置以及切片位置与时间。利用前述差分方程,通过实时跟踪切片中网格的物性参数和边界条件等信息,进行差分运算,得出各位置切片的实时温度场[8-10]。

得出铸坯动态温度场后,将其与目标温度场进行比较,根据比较结果实时地计算出新的合理的二冷水量。切片各网格内能之和为切片实时能量。以切片实时能量和与切片目标温度下的能量的差值最小作为控制目标。采用PID控制模型,以切片实时能量差为基础数据,计算出新的合理的水量。设定第k个冷却区第n个切片实时能量为Epk(n)(J),其目标切片能量为Esk(n)(J),则该冷却区第n个切片实时能量差为

ΔEk(n)=Epk(n)-Esk(n)

(14)

切片实时能量差ΔEk(n)越趋近于0,二冷配水越能满足冷却工艺的要求。当工艺条件发生变化时,切片实时能量差就不再等于0,二冷区的水量也应随之变化。二冷区该切片处水量变化量ΔWk(n+1)与切片实时能量差ΔEk(n)的PID控制关系式如下:

ΔWk(n+1)=KPk(ΔEk(n)-ΔEk(n-1))+

KIkΔEk(n)+KDk(ΔEk(n)-2ΔEk(n-1)+ΔEk(n-2))

(15)

式中,ΔWk(n+1)为第k个冷却区第n+1个切片处的水量变化量;KPi、KIi、KDi分别为对应的积分常数、比例常数和微分常数。

则第k个冷却区的新水量为

(16)

冷却水量的调整既需要准确性又需要快速性,这通过调整对应的积分、比例和微分常数来实现。

3软件的开发与模拟控制效果

3.1软件的开发

基于以上异形坯凝固传热数学模型和反馈控制系统,应用Visual Basic 6.0开发了异形坯连铸动态二冷控制软件。软件具有较广的通用性:钢的热导率、质量热容、潜热、液相线和固相线等数据可以根据钢厂生产钢种的变化进行添加、修改和删除等操作;异型坯的几何尺寸可根据钢厂生产铸坯断面尺寸的变化进行添加、修改和删除等信息操作;二冷各区段的长度和基本配水量也可根据实际添加到软件中。

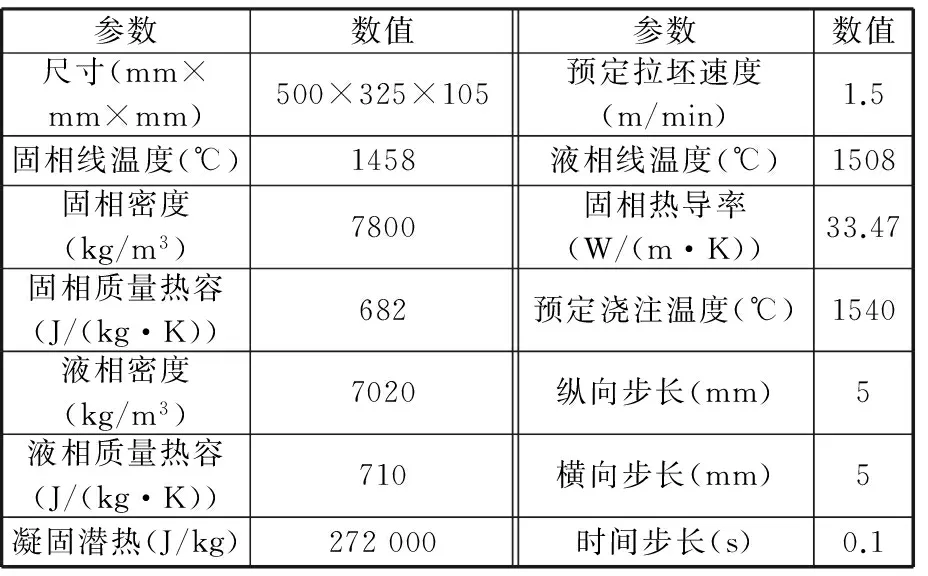

软件主要具有静态模拟和动态控制两大功能。静态模拟是在拉坯速度、浇注温度、二冷区水量和钢种固定的情况下对异形坯的温度场进行的离线仿真,为动态控制提供数据基础。动态控制能够使水量在拉坯速度、浇注温度和钢种实时变化时作出及时且合理的响应。计算例中采用的异型坯几何参数、浇注条件和钢种物性参数如表1所示。

表1 基本参数

3.2软件的模拟效果

3.2.1静态模拟

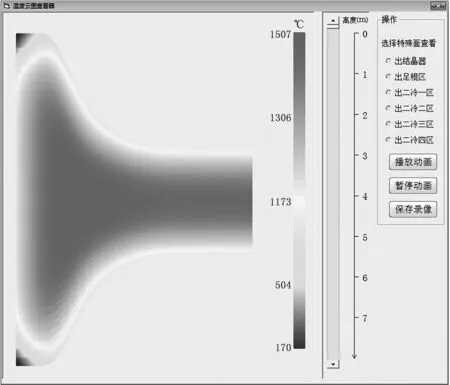

输入异型坯连铸机的结晶器长度、二冷区各段长度等结构参数和连铸过程的浇注温度、拉坯速度、二冷水量等工艺参数,模拟异型坯连铸二次冷却过程,可得到异型坯在结晶器及二冷区的温度场,并能以云图和曲线形式给出铸坯横截面和纵向的温度分布。图5为铸坯横截面温度分布云图示例,拖动图中右侧的拖动条可以显示铸坯不同横断面处的温度分布,通过点选右侧的单选按钮可显示铸坯在二冷区内不同横截面上的温度分布。

图5 异形坯温度场云图

3.2.2动态控制

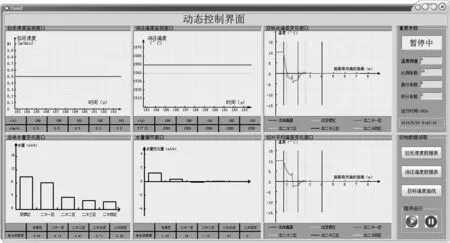

本文开发的连铸二次冷却区配水控制软件的控制界面如图6所示。图6中左上小窗口为拉坯速度实时显示窗口,中上为浇铸温度实时显示窗口,右上为铸坯横断面特殊点的实时温差显示窗口,左下为各冷却区总体水量实时显示窗口,中下为各冷却区水量变化量实时显示窗口,右下为铸坯各片层平均温差实时显示窗口。界面的右侧可进行参数设置、显示当前时间和程序运行时间以及程序操作。

该界面显示的是某一时刻浇注温度变化时铸坯的温度变化和水量调节的结果。由片层平均温差实时显示窗口可看出,铸坯在结晶器区的温度变化正确地反映了初始浇注温度的影响,PID反馈控制系统对片层平均温差及时地作出响应,对二冷各区的水量进行调节并显示在水量总量实时窗口和水量变化量实时窗口上,控制的结果是片层平均温差逐渐趋近于0,达到该PID控制系统的设计预期。但是由于网格划分数量过多,运算量过大以及Visual Basic 6.0语言的局限性,系统的反应时间稍长,在个人计算机上运行一个周期的时间约10 s,故应用于现场生产中尚不太实际,可作离线控制模拟及优化配水量的工具。

4结论

建立了异型坯连铸二冷传热模型,应用非均匀网格离散异型坯断面,推导出差分方程。以铸坯温度为控制目标建立了PID反馈控制模型。基于在线凝固传热模型和该PID控制算法,应用VisualBasic6.0程序设计语言开发了连铸在线二冷动态配水软件,该软件具有静态模拟和动态控制两大功能。

图6 动态控制界面

软件的后处理模块在静态模拟和动态控制下均可针对特定位置,保存仿真过程数据,绘制温度场云图和温度曲线图,显示实时控制效果。模拟结果显示控制效果良好。

此软件可作为异型坯连铸二次冷却过程动态控制的一个虚拟仿真平台,用以代替工业试验,降低连铸过程工艺参数优化的成本,但由于采用了二维温度场计算模型,网格数量较多,计算量较大,加之VisualBasic6.0语言的局限性,作为现场实时控制的应用受到限制,这是今后研究要解决的问题。本研究为异型坯二冷水量实时动态控制系统的开发奠定了基础。

参考文献:

[1]蔡开科,程士富.连续铸钢原理与工艺[M].北京: 冶金工业出版社,1994.

[2]李宏亮.连铸二次冷却动态模型算法研究及相关软件开发[D].重庆:重庆大学,2006.

[3]孙维,汪开忠,文光华,等.异型坯连铸二冷工艺优化研究[J].钢铁,2011,46(5):23-27.

SunWei,WangKaizhong,WenGuanghua,etal.OptimizationofSecondaryCoolingTechnologyinContinuousCastingofBeamBlank[J].IronandSteel,2011,46(5):23-27.

[4]徐海伦.连铸异形坯冷却过程模拟仿真及优化[D].重庆:重庆大学,2010.

[5]孙蓟泉.连铸及连轧工艺过程中的传热分析[M].北京: 冶金工业出版社,2001.

[6]ZhangLifeng,ThomasBG.FluidFlowandInclusionMotionintheContinuousCastingStrand[C]//XXIVSteelmakingNationalSymposium.Morelia,Mich,Mexico, 2003: 184-196.

[7]靳星.喷嘴测试系统开发及南钢方坯连铸二冷制度优化[D].重庆:重庆大学, 2007.

[8]常运合,张家泉,钱宏智,等.基于有限元法异型坯动态二冷控制模型开发与应用[J].北京科技大学学报,2011,33(4):418-422.ChangYunhe,ZhangJiaquan,QianHongzhi,etal.DevelopmentandApplicationofaDynamicSecondaryCoolingControlModelforBeamBlanksBasedonFiniteElementMethod[J].JournalofUniversityofScienceandTechnologyBeijing, 2011,33(4):418-422.

[9]张群亮.宝钢在线二冷控制模型的研发与应用[J].钢铁,2012,47(3):30-33.

ZhangQunliang.DevelopmentandApplicationofBaosteelOn-lineSecondaryCoolingControlModel[J].IronandSteel,2012,47(3):30-33.

[10]杨跃标,祭程,罗森,等.连铸动态二冷控制模型的开发与应用[J].钢铁,2010,45(9):48-52.

YangYuebiao,JiCheng,LuoSen,etal.DevelopmentandApplicationofDynamicSecondaryCoolingControlModelinContinuousCasting[J].IronandSteel,2010,45(9):48-52.

(编辑苏卫国)

收稿日期:2015-06-25

基金项目:国家自然科学基金资助项目(51275446);河北省引进留学人员资助经费资助项目(2013005012)

中图分类号:TF31

DOI:10.3969/j.issn.1004-132X.2016.12.015

作者简介:黄文,男,1962年生。燕山大学国家冷轧板带装备及工艺工程技术研究中心副教授。研究方向为机械设计及理论。连天龙,男,1989年生。中国重型机械研究院股份公司第二研究室技术干部。张兴中,男,1965年生。燕山大学国家冷轧板带装备及工艺工程技术研究中心教授、博士研究生导师。杨拉道,男,1955 年生。中国重型机械研究院股份公司第二研究室教授级高级工程师。高琦,男,1978 年生。中国重型机械研究院股份公司第二研究室工程师。

ResearchandDevelopmentofanOff-lineDynamicSecondaryCoolingControlModelforBeamBlankContinuousCasting

HuangWen1LianTianlong2ZhangXingzhong1YangLadao2GaoQi2

1.NationalEngineeringResearchCenterforEquipmentandTechnologyofColdStripRolling,YanshanUniversity,Qinhuangdao,Hebei, 066004 2.ChinaNationalHeavyMachineryResearchInstituteCo.,Ltd.,Xi’an, 700132

Abstract:A 2D solidification and heat transfer model for the secondary cooling process of beam blank continuous casting was established based on the solidification and heat transfer theory. The 2D space region of the beam blank section was discretized by using the non-equidistant grid, and the heat transfer equations was discretized based on the algorithm of explicit finite difference. The PID control model was established to control beam blank temperature. A dynamic distribution of water control software was developed for secondary cooling process in beam blank continuous casting with Visual Basic 6.0.When the casting speed, pouring temperature and casting steel grade changed, this software might track, record and display the informations of the beam blank in secondary cooling section and dynamically distribute water flow rate for different sections of secondary cooling to maintain the stability of the temperature distribution of the casting blank. This software is of very user-friendly, versatile and the simulation results prove that the control effects are desirable. This software lays the foundations for the development of dynamic secondary cooling control system for beam blank.

Key words:beam blank; secondary cooling; finite difference method(FDM); dynamic distribution of water; PID control technology